ファイバーレーザー切断機の切断品質に影響を与える要因は何ですか?

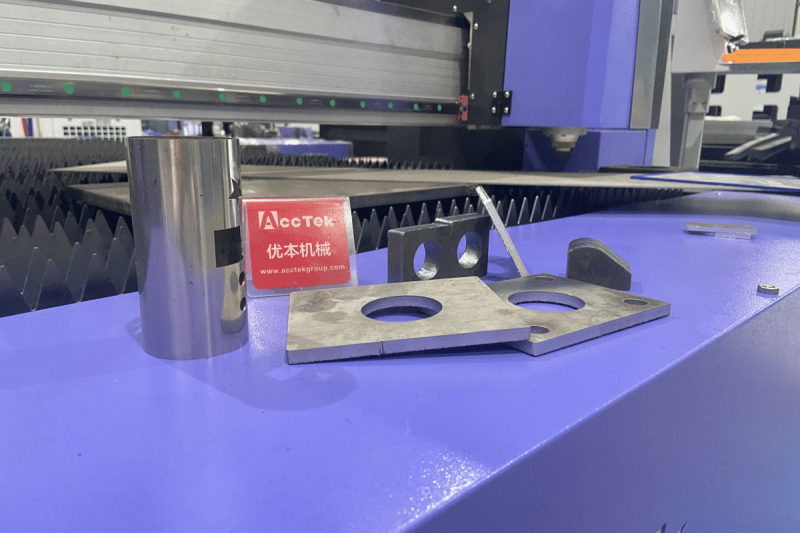

ファイバーレーザー切断機 近年、金属加工業界で急速に開発され、応用されています。切断速度が速く、切断幅が狭く、適用範囲が広く、精度が高いという利点があります。生産の発展と新技術の応用に伴い、レーザー切断機の切断品質に対する要求はますます高まっています。しかし、高品質な切断を実現することは簡単ではありません。適切に管理されていないと、ファイバーレーザー切断機の切断品質と精度に大きな影響を与えます。

ファイバーレーザー切断機の切断品質は、さまざまな要因によって総合的に影響されます。この記事では、パフォーマンスと切断品質に影響を与える理由をリストし、これらの欠陥を最適化するためのいくつかの解決策を提供します。

目次

ファイバーレーザー切断機の不適切な切断によって引き起こされる欠陥とは何ですか?

ファイバーレーザー切断機が適切に操作されなかったり、切断工程中に無理なパラメータが設定されたりすると、さまざまな切断不良が発生する可能性があります。これらの欠陥は、カットの品質と最終製品の性能に直接影響します。以下は、ファイバーレーザー切断機の不適切な切断によって引き起こされる一般的な欠陥の一部です。

グリッチ

ファイバーレーザー切断機が金属を切断した後、補助ガスがスラグを吹き飛ばします。ただし、切断速度が速すぎたり、レーザー出力が不足したりすると、刃先にバリが発生する場合があります。バリがあると製品の外観品質が低下したり、ワークの組立や使用に悪影響を及ぼす可能性があります。

スラグ

切断プロセス中に、レーザー出力が高すぎるか、切断速度が低すぎる場合、溶融した材料が凝固して刃先にスラグが形成されることがあります。これにより、切断端の品質が低下し、その後の加工がより困難になります。

不均一なカット

レーザービームの分布が不均一であったり、ファイバーの伝送品質が劣ったりすると、切断プロセス中に切断深さや切断幅が不均一になる可能性があります。

切削スキュー

切削軌跡が不安定であったり、モーション制御システムが不正確であったりすると、切削ラインがずれてワークサイズが満足できなくなる可能性があります。

酸化したエッジ

一部の金属材料は切断プロセス中に酸素と反応しやすく、その結果刃先が酸化し、外観や材料特性に影響を与えます。

熱影響部が広すぎる

切断プロセス中、レーザーは熱エネルギーを生成します。熱影響部が大きすぎると、材料周囲の溶融、変形、または硬化が発生し、ワークピースの精度と性能に影響を与える可能性があります。

長期にわたる切断品質の変化

光学システムまたはファイバー送達システムが定期的にメンテナンスされないと、長期にわたる切断品質の低下につながり、生産性とコストに影響を与える可能性があります。

ファイバーレーザーの切断品質に影響を与える理由

多くの理由が、ファイバーレーザーの切断、被覆材料、レーザーパラメーター、光学システム、補助ガス、制御システム、その他多くの側面の品質に影響を与えます。これらの理由について詳しく説明します。

材料特性

材料が異なれば光学特性と熱伝導率も異なり、レーザーの吸収と熱伝達に影響します。材料の硬度、厚さ、熱伝導率などの要因も、切断時の熱影響部や変形の程度に影響します。

- 材料の種類: 一般に、金属材料はレーザー吸収率が高く、非金属材料 (プラスチック、木材など) はレーザー吸収率が低くなります。したがって、十分な切断エネルギーを確保するには、材料の種類に応じてレーザー出力とパラメータを適切に増減する必要があります。

- 材料の厚さ: 材料が厚すぎると切断速度が遅すぎるため、生産サイクルが長くなります。一方、材料が薄すぎると、切断が不安定になったり、貫通が不完全になったりする傾向があります。最適な切断結果を得るには、さまざまな厚さの材料のパラメータを調整します。

- 材料表面の品質と光学特性:酸化や油汚れなどの材料表面の不良は、切断の不安定性やスラグ、その他の欠陥につながります。さらに、レーザーに対する材料の吸収特性や散乱特性などの材料の光学特性は、レーザーの伝送効率と焦点品質に直接影響します。

レーザーパラメータ

レーザー出力、レーザー周波数、パルス幅、周波数などのレーザーパラメータは、ファイバーレーザー切断の品質に影響を与える重要な要素です。レーザーパラメータが異なれば、切断効果に与える影響も異なります。

- レーザー出力: レーザー出力はレーザーのエネルギー密度を決定します。パワーが高すぎると刃先のノロや焼けが発生し、パワーが低すぎると切断が不完全になる可能性があります。

- レーザー周波数: レーザー周波数は、切断の速度と品質に影響します。周波数が高いと切断速度は向上しますが、切断品質が低下する可能性があります。適切な周波数を選択すると、高速切断と高品質切断のバランスをとることができます。

- パルス幅: パルス幅は、材料に対するレーザーの作用時間を決定します。パルス幅が長すぎると、過剰な熱伝導が発生し、切断品質に影響を与える可能性があります。パルス幅を短くすると、熱の影響を受けるゾーンが減少し、切断幅が小さくなります。

- 繰り返し周波数: 繰り返し周波数はパルスの周波数を決定します。繰り返し周波数が高すぎると、過剰な熱が蓄積され、切断品質に影響を与える可能性があります。繰り返し率が低いと、切断速度に影響が出る可能性があります。適切な繰り返し率を選択すると、切断結果を最適化することができます。

光学系

光学システムは、レーザー光をファイバーからワークピースに伝送し、レーザー光を適切な焦点に集束させる役割を果たします。光学システムのパフォーマンスはファイバーレーザー切断の品質に直接影響し、具体的な影響には次のようなものがあります。

- ビーム品質: レーザー発生器のレーザービーム品質、つまり BPP 値は、レーザー発生器の品質を測定するための重要なパラメーターの 1 つです。 BPP 値が小さいほどビーム品質が向上し、板金加工時の断面がより滑らかになり、精度が高くなります。

- 集束品質: 光学システムの集束効果によって、レーザーの焦点サイズと焦点深度が決まります。適切な焦点サイズにより、微細な切断が実現できますが、焦点が不適切であると、刃先が不鮮明になり、さらには切断品質が低下する可能性があります。

- 焦点精度: 光学システムの焦点精度は、レーザー焦点の位置と安定性を決定します。焦点が不正確であると、切断線のずれや焦点のドリフトが発生し、切断の品質と精度に影響を与えます。

補助ガス

補助ガスは主にファイバーレーザー切断における冷却、洗浄、燃焼の役割を果たします。ファイバーレーザー切断の品質への影響は、主に次の側面に反映されます。

- 洗浄効果:補助ガスにより、切削加工中に発生するスラグ、酸化物、破片などの不純物を切削領域から吹き飛ばし、切削領域を清浄に保ちます。これにより、レーザーエネルギーの吸収効率が向上し、切断中の二次汚染を回避できます。

- ガス流量: 補助ガスの流れは切断領域のガス流の強さを決定します。ガス流量が多すぎたり低すぎたりすると、切断品質に影響します。適切なガスの流れにより、切断領域が安定してきれいに保たれます。

- ガス純度: 補助ガスの純度も切断品質に影響を与える重要な要素です。高純度ガスにより切断に対する不純物の影響が軽減され、切断領域の純度が確保されます。

制御システム

制御システムはファイバーレーザー切断において重要な役割を果たします。これには切断機のモーション制御とパラメータ調整が含まれ、切断の品質と精度に直接影響します。具体的な影響には以下が含まれます。

- モーション コントロール システムの安定性: ファイバー レーザー切断機のモーション コントロール システムは、ワークピース上のレーザー ヘッドの移動軌跡を制御します。安定性は切断品質を保証する鍵です。モーションコントロールシステムが不安定な場合、切断プロセス中にレーザーの焦点位置が変化し、切断線が歪んだり、切断ムラが発生したりする可能性があります。

- 切断速度と加速度: 制御システムは切断速度と加速度を調整できます。切削速度が速すぎると切削が不完全になる可能性があり、速度が遅すぎると熱影響部が大きくなりすぎ、刃先の品質に影響を与える可能性があります。

ファイバーレーザー切断機の切断欠陥を最適化するにはどうすればよいですか?

金属レーザーカッターを使用すると、バリ、スラグ、切断変形、焼け穴など、さまざまな切断欠陥が発生する可能性があります。ファイバーレーザー切断機の切断品質を最適化するには、包括的な考慮が必要です。ファイバーレーザー切断機の切断品質を向上させるための提案と方法をいくつか紹介します。

スラグ・バリ

レーザー出力、切断速度、補助ガス流量を適切に調整して、レーザーと材料間の相互作用時間と洗浄効果を確保します。また、光学系の調整やメンテナンス、高品質な集光レンズの適切な選択により、ノロやバリの発生を抑えることができます。

カットラインのスキュー

モーション制御システムをチェックして調整し、モーション軌道の精度と安定性を確保します。レーザーヘッドの焦点精度を校正し、アシストガスの流れの均一性を確保することも、切断線のスキューの問題を軽減するのに役立ちます。

不均一な切断

レーザーパラメータを適切に調整して、切断プロセス全体におけるスポットの安定性を確保し、レーザースポットの品質を確保します。より厚い材料の場合は、複数のカットを累積的に行うことで、より一貫した切込み深さを実現できます。

熱影響部が広すぎる

レーザーパラメータを最適化し、レーザー出力と周波数を制御し、材料への過剰な熱伝達を回避します。さらに、補助ガスの冷却効果も熱影響部の軽減に役立ちます。

酸化したエッジ

適切な補助ガスを選択して、切断領域に十分な保護雰囲気を確保し、材料と酸素の接触を減らします。さらに、補助ガスの流量と純度を制御することで、酸化エッジの生成を減らすこともできます。

焦げと穴焼け

レーザー出力を適切に下げて切断速度を上げ、レーザーと材料の間の相互作用時間を制御し、過度の加熱による焦げや穴焼けを回避します。

要約する

一般に、ファイバーレーザー切断機の切断品質には多くの要因が影響します。より高い切削効果を達成するには、切削前のプロセスパラメータの選択と切削後の品質問題の分析が不可欠です。品質上の問題を適時に分析し、関連するプロセスパラメータを調整してプロセスを改善します。これらの要素を十分に考慮して最適化することによってのみ、高品質の切断結果を達成することができます。

上記は、ファイバーレーザー切断機の切断品質に影響を与える要因であり、 AccTek レーザー。ファイバーレーザー切断機についてさらに詳しく知りたい場合は、私たちをフォローしてください。レーザー機器に関するすべてのコンテンツは定期的に更新されます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する