ファイバーレーザー切断機は反射材をどのように処理しますか?

反射率の高い材料の切断プロセスは、多くのファイバー レーザー切断装置メーカーにとって、しばしば困難で解決が難しいものです。しかし、銅やアルミニウムなどの一般的な反射率の高い材料は、日常の生産で頻繁に処理する必要があります。この記事では、ファイバー レーザー切断機がこれらの反射材料をどのように処理できるかを探り、いくつかの高度なテクノロジーとベスト プラクティスを紹介します。

目次

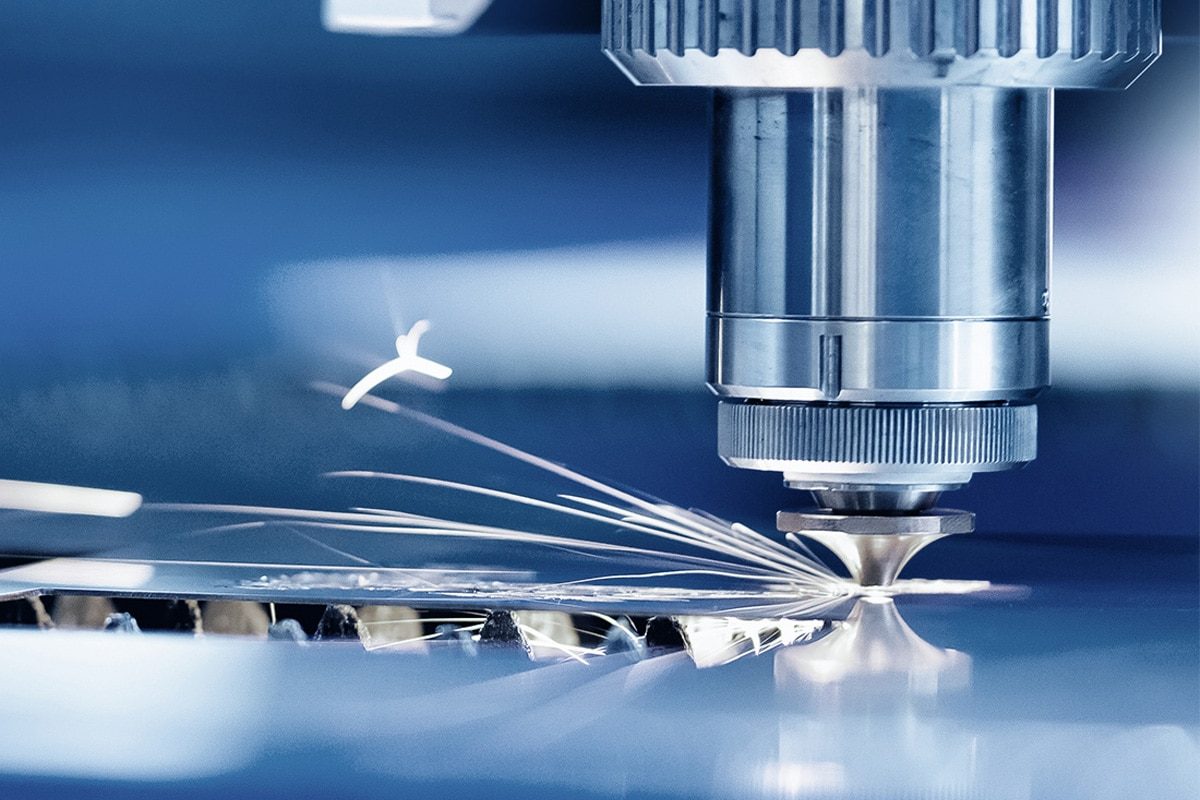

ファイバーレーザー切断入門

ファイバーレーザー切断機 は、平らな切断とベベル切断の両方をきれいで滑らかなエッジで実行できる強力なツールであり、あらゆる分野で金属やその他の材料の微細切断に適しています。ファイバーレーザー切断機の重要なコンポーネントの1つは、レーザージェネレーターです。これは、一連のレンズと反射器を介して材料の表面に焦点を合わせ、材料を溶かしたり、燃やしたり、蒸発させたりして切断面を生成する高強度レーザービームを生成できます。

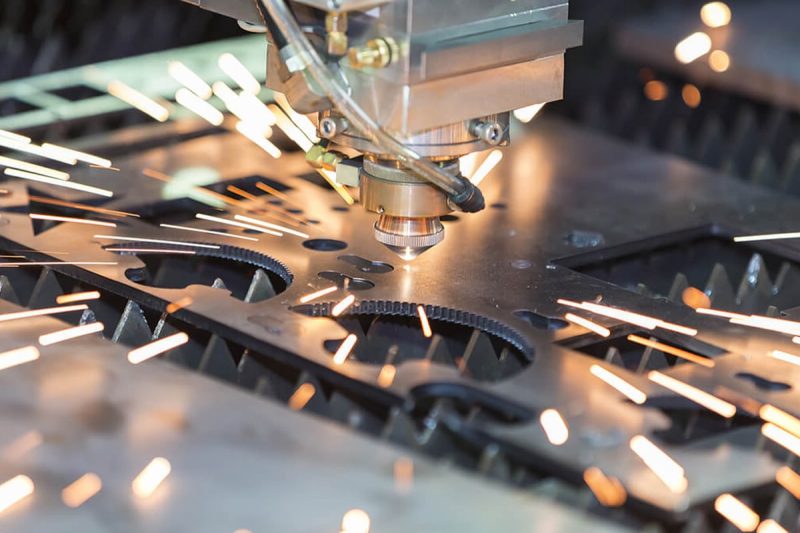

反射材を理解する

反射材には銅、アルミニウム、真鍮などがあります。これらの材料は反射率が高く、レーザー切断中にビームがレーザー光源に反射して機器に損傷を与える可能性があります。さらに、反射材は切断の効率と品質にも影響します。

- 銅: 銅は熱伝導率と反射率が非常に高いため、レーザーエネルギーを切断領域に集中させることが困難です。銅はレーザービームの吸収率が低く、多くの場合 30% 未満です。これは、反射されるレーザーの 70% に相当し、エネルギーの損失と無駄を引き起こすだけでなく、加工ヘッド、レンズ、レーザー発生器などのコンポーネントに損傷を与えやすくなります。

- アルミニウム: アルミニウムは反射率と熱伝導率が高いため、レーザー切断時の取り扱いが困難です。純アルミニウムは融点が低く熱伝導率が高いため、鉄系金属よりも切断が困難です。コーティングや合金化により、切断結果、効率、安全性を向上させることができます。

- 真鍮:真鍮は銅と亜鉛を主成分とする合金の一種ですが、亜鉛が含まれているため、切断時に有毒ガスを放出し、特別な処理が必要です。真鍮は反射率の高い金属材料で、一般的な波長のレーザーの吸収率が極めて低いです。また、熱伝導性も良好です。吸収された熱は加工エリアの周囲に素早く広がり、加工品質に影響を与えます。

- ステンレス鋼: ステンレス鋼の反射率はアルミニウムや銅よりも低いですが、研磨すると反射特性が現れます。表面仕上げと酸化層により、切断が困難になり、シートの焼けなどの問題が起こりやすくなります。

反射材の切断の課題

反射性材料を切断する場合、ファイバーレーザー切断機は、主にビームの反射、放熱の問題、切断品質、酸化、表面汚染など、一連の課題を克服する必要があります。以下は、これらの課題の詳細な分析です。

ビーム反射

チャレンジ

反射材 アルミニウムやステンレス鋼などの金属材料は反射率が高く、レーザービームの一部をレーザー光源に反射します。これにより、切断効率が低下するだけでなく、レーザー発生装置、特にレーザーレンズと反射器システムに損傷を与える可能性があります。

対策

- 反射材の表面を覆うために特殊なコーティングを使用します。これらのコーティングはレーザービームを吸収し、レーザービームの反射を減らすことができます。

- レーザービームの反射が検出されると、機器の損傷を防ぐためにレーザー光源を自動的にシャットダウンできる自己保護システムを備えたファイバーレーザー切断機を選択してください。

- に比べ CO2レーザー切断機ファイバーレーザー切断機は光ファイバーを使用してレーザービームを伝送するため、複雑な反射システムが不要になり、ビーム反射のリスクが軽減されます。

熱放散

チャレンジ

銅などの熱伝導率の高い材料は、レーザー切断プロセス中に急速に熱を放散するため、レーザーエネルギーを切断領域に集中させることが難しくなり、切断深さが不十分になったり、切断速度が低下したりします。

対策

- レーザー出力の増加、切断速度の低下など、レーザー切断パラメータを最適化して、切断領域に十分なレーザーエネルギーが集中するようにします。

- 切断には補助ガス(窒素、アルゴンなど)を使用します。これらのガスは溶融金属を吹き飛ばすだけでなく、熱伝導をある程度まで低減させることもできます。

- 切断前に材料を予熱すると、材料の熱伝導率が低下し、熱損失が減り、レーザーエネルギーが切断領域に集中しやすくなり、切断効率が向上します。

- 短パルスまたは超短パルスレーザー技術を使用して、熱の蓄積を減らし、切断品質を向上させます。

切断品質

チャレンジ

反射材は反射特性が高いため、切断精度と品質に一定の影響を与えます。

対策

- 高精度ファイバーレーザー切断機を選択すると、レーザービームの焦点と移動経路を正確に制御して切断の精度と品質が向上します。

- 切断プロセス中は適切な補助ガスと切断パラメータを使用してください。

酸化と表面汚染

チャレンジ

アルミニウムなどの材料は酸化されやすく、酸化アルミニウムなどの化合物を形成し、それが材料の表面や刃先に付着して、切断効果に影響を与えます。

対策

- 切断効果を高めるために、切断前に材料を前処理して酸化物や表面の不純物を取り除きます。

- 切断プロセス中に不活性ガス(窒素など)を保護ガスとして使用し、酸化反応の発生を減らします。

- パルスレーザー切断など、酸化防止特性を備えた切断パラメータと処理方法を選択します。

反射材の切断技術とプロセス

反射防止対策

- 保護コーティング: 反射率の高い材料の表面に反射防止コーティングの層を事前にコーティングすると、レーザービームの反射率が大幅に低下し、より多くのレーザーエネルギーが材料に吸収されるようになり、切断効率と効果が向上します。このコーティングは、レーザー切断プロセス中の安定性を確保するために、耐高温性や耐腐食性などの優れた特性を備えている必要があります。

- ビームカットオフ:ビームカットオフ技術は、レーザービームがレーザー光源に反射される前に光路を遮断し、反射光によるレーザー発生器の損傷を効果的に防ぎます。ビームトラップを設置することで、反射光を捕捉し、レーザーエネルギーが主に材料に作用するようにし、反射による機器の損傷を軽減します。

高出力レーザージェネレータ

- 出力の向上: より高出力のレーザー ジェネレーターを使用すると、反射率の高い材料に直接対処できます。出力が高いほど、貫通力が強くなり、切断深度が深くなるため、材料の反射率をより効果的に克服できます。

- パワー変調: レーザーの出力を動的に調整することで、材料の反射率と切断要件に応じて正確に制御できます。この調整により、切断プロセス中にレーザーエネルギーが常に最適な状態に保たれ、切断品質と効率が向上します。

パルス変調

- 制御パルス: 制御パルス技術を使用すると、連続レーザービームを一連の短く強力なパルスに分割できます。このパルス モードにより、材料内の熱の蓄積が軽減され、過熱による材料の変形や溶融が防止されるため、切断精度とエッジ品質が向上します。

- 短パルス: 短パルスレーザーはピークパワーが高く、持続時間が短いため、材料をより速く加熱して蒸発させ、より正確な切断を実現できます。同時に、短パルスは熱影響部を減らし、材料の周囲の構造を損傷から保護することもできます。

補助ガス

- 酸素: 鋼鉄などの金属を切断する場合、補助ガスとして酸素を使用すると切断速度を上げることができます。酸素は高温の金属と化学反応を起こし、酸化発熱効果を生み出し、材料の切断プロセスをさらに加速します。

- 窒素: 窒素は、アルミニウムなどの酸化しやすい材料を切断するときに非常に役立ちます。切断プロセス中に材料が酸化されるのを防ぎ、刃先の仕上がりと精度を維持できます。さらに、窒素は切断プロセス中の煙や有害ガスの排出も減らすことができます。

- アルゴン:アルゴンは真鍮などの材料の切断に適しています。不活性性に優れており、切断プロセス中に材料を酸化から保護できます。同時に、アルゴンは切断中の煙や有害ガスの発生を減らし、作業環境を改善することもできます。

要約すると、これらの高度なテクノロジーとプロセスを採用することで、ファイバーレーザー切断機は反射材料の切断の課題に効果的に対応し、切断効率、精度、品質を向上させることができます。

ファイバーレーザー切断の先進技術

適応光学

- リアルタイム調整: 適応光学技術は、レーザービームの焦点状態をリアルタイムで監視し、フィードバック信号に基づいてリアルタイムで調整することで、レーザービームが常に最適な焦点状態になるようにします。

- オートフォーカス: 適応光学技術により、フォーカス システムを最適化することで、レーザー ビームのフォーカス精度とエネルギー密度が大幅に向上し、切断品質と効率が向上します。

適応光学は、光学系をリアルタイムで調整することでレーザービームの焦点を動的に最適化し、切断中に異なる厚さや反射の材料への適応性を高めます。この調整により、レーザービームの反射損失が低減し、切断の精度と効率が向上します。

ビームシェーピング

- カスタマイズされたビーム プロファイル: ビーム成形技術により、さまざまな切断要件に応じてレーザー ビームのプロファイルをカスタマイズできるため、レーザー ビームのエネルギー分布が最適化され、切断効率と品質が向上します。

- 電力利用率の向上: 成形されたレーザー ビームは、切断材料の吸収特性に適合し、レーザー エネルギーの利用率を向上させ、エネルギーの無駄を削減します。

ビーム成形技術により、レーザービームの形状をカスタマイズできます。レーザービームは、特定の光学素子(ビームシェイパー、マイクロレンズなど)を介して成形され、元のガウス分布から目的の形状(円、長方形、正方形など)に変換されます。さまざまな切断ニーズに適応します。この技術は、特に反射率の高い材料を加工する場合にエネルギー利用率を向上させることができ、大きな効果があり、加工効率と品質の向上に役立ちます。

リアルタイム監視

- プロセス制御: リアルタイム監視技術により、切断プロセスのさまざまなパラメータ (温度、速度、電力など) をリアルタイムで取得し、事前に設定されたプロセス要件に応じて動的に調整して、切断プロセスの安定性と制御性を確保できます。

- 品質保証: 切断効果 (スリット幅、粗さなど) をリアルタイムで監視することで、品質上の問題を発見し、適時に修正して、切断製品の品質を確保できます。

リアルタイム監視技術は、ファイバーレーザー切断機に統合されたセンサーと監視システムを通じて切断プロセス全体を監視および制御し、切断プロセス中のパラメータの自動調整と品質の安定性を保証します。この技術により、誤った操作を防ぎ、切断精度を維持し、全体的な生産効率を向上させることができます。

要約すると、適応光学、ビーム成形、リアルタイム監視などの高度なテクノロジーを組み合わせることで、ファイバーレーザー切断機は、反射性金属やその他の材料を加工する際に、より高い精度、より効率的なパフォーマンス、より安定した操作性を提供できるようになります。

反射材のカットに関するベストプラクティス

機械の校正

- 定期的なメンテナンス: レーザー切断機の安定性と効率的な動作を確保するには、定期的に機械を清掃してメンテナンスすることが非常に重要です。これにより、ほこりや汚染物質の蓄積による切断性能の低下を防ぐことができます。

- 光学アライメント: 光学システムのアライメントによってレーザー ビームの精度が決まります。レーザー ビームが正しい位置に焦点を合わせることで、切断プロセス中の反射材料の影響を軽減し、切断の精度と品質を向上させることができます。

パラメータの最適化

- 切断速度: 切断速度を適切に調整すると、切断品質と効率のバランスをとることができます。速度が速すぎると切断が不完全になり、速度が遅すぎると熱が発生しすぎて切断面の品質に影響する可能性があります。

- 出力設定: 材料の反射率と厚さに応じて、レーザー出力を適切に設定します。反射率の高い材料には通常、より高い出力が必要ですが、過剰な出力による過熱は避けてください。

安全上のご注意

- 保護具: 反射材を切断する場合は、レーザーの反射による傷害を防ぐために、作業者がゴーグルや手袋などの適切な保護具を着用していることを確認してください。

- 安全プロトコル: 安全プロトコルを厳守し、定期的に機器を点検し、作業環境が関連する安全基準を満たしていることを確認し、レーザー機器の故障や事故を防止します。

これらのベスト プラクティスを組み合わせることで、反射性材料のレーザー切断効率を向上させ、切断品質を維持し、オペレーターの安全を確保することができます。

要約する

ファイバーレーザー切断機は、反射性材料を加工する際に、ビームの高反射率、材料の急速な熱放散によるエネルギー損失、切断品質の制御の難しさ、材料表面の酸化や汚染の問題など、さまざまな課題に直面します。これらの課題を克服するために、ファイバーレーザー切断技術では、さまざまな戦略と高度な技術を採用しています。まず、材料の表面に保護コーティングを施したり、ビーム切断技術を使用したりといった反射防止対策を講じることで、ビームの反射が効果的に低減され、エネルギー吸収効率が向上します。同時に、より高出力のレーザー発生器を搭載し、出力変調技術と組み合わせることで、より大きなエネルギーを出力して材料を貫通することができ、パルス変調技術は制御された短いパルスを発生させることで切断効果を最適化します。さらに、補助ガスの選択も重要です。酸素は酸化反応を促進して切断速度を上げるためによく使用され、窒素とアルゴンは酸化を防ぎ、刃先の品質を保護するために使用されます。ファイバーレーザー切断の分野では、ビームをリアルタイムで調整して焦点精度と安定性を高める適応型光学システムも導入されており、ビーム成形技術はビームプロファイルをカスタマイズすることで切断効率と品質をさらに向上させます。実際の運用では、正確な光学的位置合わせを確保するための定期的な機械のキャリブレーション、最良の切断結果を得るための切断速度と電力設定の最適化、安全な操作手順の厳守、必要な保護具の使用、安全プロトコルの実装など、ベストプラクティスに従うことが重要です。要約すると、ファイバーレーザー切断機は、反射防止対策、高出力レーザー技術、パルス変調、補助ガス選択、高度な適応光学およびビーム成形戦略を総合的に使用することで、反射性材料の切断の課題に効果的に対処し、高品質で効率的な切断作業を実現します。

レーザー ソリューションを入手する

適切なファイバーレーザー切断機を選択すると、電力消費を最適化し、高い運用効率を実現できます。信頼できるサプライヤーと協力することで、高度なテクノロジー、カスタマイズされたアドバイス、継続的なサポートを利用できます。AccTek Laser では、さまざまな産業ニーズを満たすように設計された包括的なレーザー切断装置を提供しています。当社の専門家は、材料の種類、厚さ、生産量などの要素を考慮して、最もエネルギー効率の高いモデルと構成を選択するお手伝いをします。また、高効率レーザージェネレーター、インテリジェント冷却システム、エネルギー管理ソフトウェアなどの最先端の機能を提供し、パフォーマンスを最大化し、エネルギー使用量を最小限に抑えます。さらに、当社のチームは定期的なメンテナンスサービスと技術サポートを提供し、機器を最適な効率に保ちます。当社と協力することで、大幅なエネルギー節約、運用コストの削減、持続可能性への取り組みの強化を実現できます。ご質問がある場合は、すぐにご連絡ください。AccTek Laser は、すべてのお客様に完璧なレーザーソリューションを提供することに尽力しています。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する