レーザーマーキングの精度はどの程度ですか?

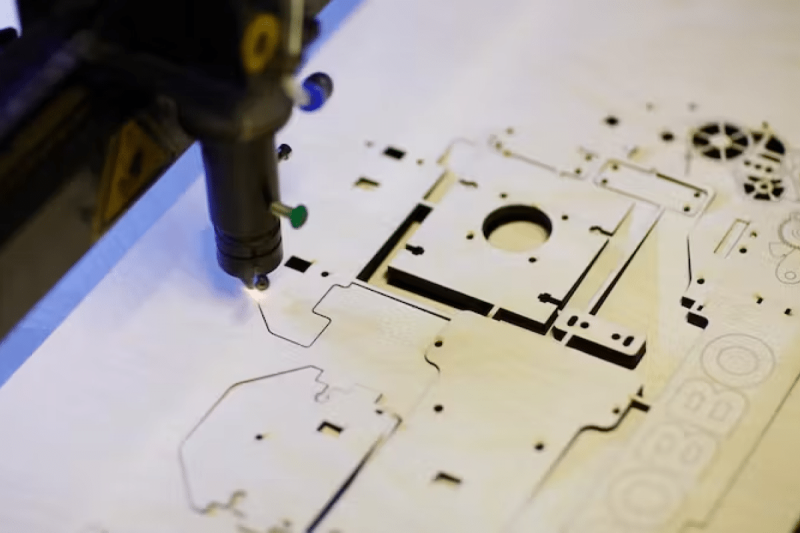

正確性と品質が直感的に重要視される時代において、 レーザーマーキング 革新的な技術として誕生し、さまざまな産業で重要な役割を果たしています。自動車部品や医療機器から家庭用電化製品や航空宇宙用途に至るまで、レーザーマーキングは、さまざまな素材に永久的なマークを追加するための高精度かつ効率的な方法を提供します。

レーザー マーキングは、高エネルギー レーザー ビームを使用して材料に永久的にマーキングまたは彫刻を施す多用途の非接触方式です。しかし、レーザー マーキングの精度はどの程度でしょうか。精度に影響を与える要因は何でしょうか。この包括的な記事では、レーザー マーキング技術の世界を深く掘り下げ、その原理、精度、用途、影響要因、そして今日および将来の産業に秘められた刺激的な可能性を探ります。

目次

レーザーマーキングとは?

レーザーマーキングは、金属、プラスチック、セラミック、有機物質などのさまざまな材料に永久的なマークを作成する、非接触、非侵襲的なラインマーキング方法です。このプロセスは、高エネルギーのレーザー光線を使用して材料の表面を加熱して蒸発させ、永久的な高コントラストのマークを作成するように設計されています。これらのマークは、テキスト、数字、バーコード、グラフィック、または任意のカスタム デザインの形式をとることができ、製品の識別とブランド化に幅広い可能性を提供します。さらに、レーザー マーキングの精度は、レーザー システムとマーキングされる材料に関連するさまざまな要因によって決まります。

レーザーマーキングの種類

レーザー マーキング プロセスにはさまざまな種類があり、それぞれに独自の利点があり、特定の材料や用途に適しています。最も一般的なレーザー マーキングの種類は次のとおりです。

- レーザー彫刻: レーザー彫刻では、レーザー光線で材料を除去し、深くて視認性の高いマークを作成します。この方法は通常、金属部品のシリアル番号など、耐久性と可読性が必要な用途に使用されます。

- レーザー エッチング: レーザー エッチングは、材料の表面を変色させ、軽い跡を作成する非アブレーション プロセス (おそらく最小限の材料を除去する) です。この方法は、特定のプラスチックやセラミックなどのデリケートな素材に最適で、ブランディングや装飾の目的でよく使用されます。

- レーザー アブレーション: レーザー アブレーションでは、材料の表面層を除去して、さまざまな表面に高コントラストのマークを作成します。

- レーザーアニーリング: レーザーアニーリングでは、レーザー光を使用して材料の表面に色の変化を引き起こします。ステンレス鋼、チタン、その他の金属のマーキングに適しており、医療機器や自動車産業で一般的に使用されています。

- レーザー発泡: レーザー発泡は、局所的な発泡を誘発し、材料を除去することなくコントラストを生み出すことにより、プラスチック上にハイコントラストのマークを作成する特殊な方法です。

レーザーマーキングの精度

レーザーマーキングの精度は、特定の用途におけるレーザーマーキングの有効性を決定する重要な要素です。レーザーマーキングの精度を理解するには、次の側面を考慮する必要があります。

- 解像度: レーザー マーキング システムは高解像度が可能で、通常はミクロン (μm) またはミリメートル (mm) 単位で測定されます。解像度によってマークの細部をどの程度細かくできるかが決まり、複雑なデザイン、小さな文字、複雑なパターンの作成が可能になります。

- マーキング速度: レーザービームが材料を通過する速度は、精度を決定する上で重要な役割を果たします。マーキング速度が速いほどマーキングの品質と深さに影響するため、適切なバランスを見つけることで、望ましいマーキング結果を達成することができます。

- 焦点とスポット サイズ: レーザー ビームの焦点とスポット サイズは、正確なマーキングを実現するための重要な要素です。スポット サイズが小さいと、より正確で詳細なマーキングが可能になります。一方、スポット サイズが大きいと、速度は優先されるものの、細かい部分はそれほど重要ではない用途に適している可能性があります。

- マテリアルのプロパティ: タグ付けされるマテリアルのタイプも精度に影響を与える可能性があります。硬度、熱伝導率、反射率などの異なる特性を持つ材料は、レーザーと表面の相互作用に影響を及ぼし、マークの品質と精度に影響を与える可能性があります。

- 再現可能な結果: レーザーマーキングテクノロジーは、長期間にわたって一貫して正確な結果を提供します。レーザーの再現性は、多数の製品に均一なマークを付ける必要がある製造プロセスに役立ちます。

レーザーマーキングの精度に影響を与える要因

レーザーシステムの品質

レーザー マーキングに使用するレーザー システムの品質は、マークの精度と正確さを決定する重要な要素です。高度で適切にメンテナンスされたレーザー システムは、レーザー マーキング プロセスの結果に大きな影響を与える可能性があります。

- 光学系: 高品質のレーザー システムには、高性能レンズ、ミラー、ビーム エキスパンダー モジュールなどの最高級の光学系が搭載されています。これらのコンポーネントは、レーザー ビームの焦点と品質を維持し、レーザー ビームがマーキング面に正確かつ正確に向けられるようにする上で重要な役割を果たします。

- ビーム品質: レーザー システムのビーム品質はさまざまで、多くの場合、M² (M 二乗) 値などのパラメータを使用して定量化されます。 M² 値が低いほどビーム品質が高く、より集束された正確なレーザー ビームが得られることを示します。プレミアム レーザー システムは、低い M² 値を提供するように設計されており、レーザー エネルギーがしっかりと集中され、正確なマークを生成できるようになります。

- パルス制御: レーザーパルスの制御は、レーザーシステムの品質のもう 1 つの側面です。高品質のシステムは、パルス幅、周波数、エネルギーを正確に制御します。このレベルの制御は、特に精度を最適化するために特定のパルス設定が必要となる可能性のあるさまざまな材料を扱う場合に、正確なマーキングを実現するために重要です。

- ビームの安定性: レーザー ビームの安定性は、正確なマーキングにとって重要な考慮事項です。高品質のレーザー システムは、ビームの変動を最小限に抑え、マーキング プロセス中にビームの一貫した強度と位置を確保するように設計されています。ビームが不安定になると、マークの品質と精度が変化する可能性があります。

- 高度な冷却システム: レーザー システムは、最適な精度を維持するために、指定された温度範囲内で動作する必要があります。高品質のレーザー システムでは、レーザー発生器と光学コンポーネントを適切な温度に保つために高度な冷却システムが採用されていることがよくあります。これにより、温度変化によるレーザー光の変動を防ぐことができます。

- メンテナンスと校正: レーザー システムの定期的なメンテナンスと校正は、長期的な精度を確保するために重要です。高品質のレーザー システムには通常、システムを最適な状態に保つための包括的なメンテナンスおよび校正プロトコルが付属しています。定期的なメンテナンスにより、ほこりや破片の蓄積などの問題が解決され、レーザー システムが正確な結果を提供し続けることが保証されます。

- 寿命と耐久性: レーザー システムの寿命と耐久性は重要な要素です。高品質のシステムは、産業用途の厳しい条件に耐えられるように構築されており、長期間にわたって精度とパフォーマンスを維持します。この寿命は、一貫したマーキング精度に依存する業界にとって非常に重要です。

材料特性

レーザーマーキングの精度に影響を与える重要な要素の 1 つは、マーキングされる素材です。その独特の特性により、材料が異なればレーザーエネルギーに対して異なる反応を示します。これらの材料に関する考慮事項を理解することは、正確で高品質のレーザーマーキングを実現するのに役立ちます。

- 材料の厚さ: マーキングされる材料の厚さは、レーザーマーキングの精度に影響します。材料が厚い場合は、周囲の材料に損傷を与えることなくマークが目的の深さに確実に到達するように、レーザー パラメータの調整が必要になる場合があります。一方、薄い素材の場合は、過剰なマーキングや穴あきを防ぐために、出力設定を低くする必要がある場合があります。

- 表面仕上げ: 材料の表面仕上げも、レーザーマーキングの精度に重要な役割を果たします。滑らかで磨かれた表面は、より正確でコントラストの高いマークを生成する傾向がありますが、粗いまたは不規則な表面はマークの品質にばらつきを引き起こす可能性があります。場合によっては、扱いにくい表面に正確なマーキングを行うために、サンドブラストや化学処理などの表面処理技術が必要になる場合があります。

- 材料の色と反射率: 材料の色と反射率は、レーザーマーキングの精度に大きく影響します。たとえば、暗い色の材料はより多くのレーザー エネルギーを吸収し、一般的により鮮明でコントラストの高いマークを生成します。明るい色の素材や反射素材の場合、同じレベルの精度を達成するには、レーザー パラメーターをより正確に制御する必要がある場合があります。レーザーマーキングへの適合性を高めるために、材料に添加剤やコーティングを適用することがあります。

- 透明性と吸収: 一部のプラスチックやガラスなどの透明な素材は、レーザー エネルギーの吸収が限られているため、直接レーザー マーキングにうまく反応しない場合があります。この場合、精度を向上させるために、表面に適用されたコントラスト材料または添加剤の層にレーザーマーキングを実行できます。

- 熱に対する材料の反応: レーザーによって生成された熱に対して材料がどのように反応するかが重要な考慮事項です。特定の材料は、レーザー光線の影響で溶融、蒸発、または変形する可能性があります。このような材料に正確なレーザーマーキングを行うには、材料特性の予期せぬ変化を避けるために、出力、速度、パルス幅などのレーザーパラメーターを注意深く制御する必要があります。

環境要因

レーザーマーキングが行われる環境は、マークの精度を決定する上で重要な役割を果たします。さまざまな環境要因がレーザーマーキングプロセスの精度に影響を与える可能性があります。これらの要素を理解して管理することは、一貫性のある正確なマーキング結果を保証するのに役立ちます。

- 温度: 温度は、レーザーマーキングの精度に影響を与える重要な環境要因です。レーザー システムは、特定の温度範囲内で動作するように設計されています。温度変動はレーザー システムのパフォーマンスに影響を与え、マークの品質の変化を引き起こす可能性があります。高温は熱ドリフトを引き起こし、レーザービームの焦点に影響を与える可能性があり、一方、低温はシステムコンポーネントの速度を低下させたり、損傷したりする可能性があります。

- 湿度: 作業環境の湿度もレーザーマーキングの精度に影響を与える可能性があります。過度の湿度により、一部の材料が湿気を吸収し、その性能やレーザーマーキングの品質に影響を与える可能性があります。逆に、湿度が低いと静電気が蓄積し、表面の汚染やレーザー光学系の損傷につながる可能性があります。

- 空気の質と粒子状物質: 環境内の空気の質と粒子状物質の存在は、レーザー マーキングの精度に直接影響を与える可能性があります。浮遊塵や粒子がレーザー システムの光学コンポーネントに付着し、レンズの汚れを引き起こす可能性があります。この汚染によりレーザービームが散乱し、精度が低下する可能性があります。

- 振動と機械的安定性: 近くの機器、機械、さらには歩行者からの振動も、レーザー マーキングの精度に影響を与える可能性があります。わずかな振動でもレーザービームの焦点が乱れ、マーキングが不正確になる可能性があります。

- 照明条件: マーキングエリアの周囲の照明条件は、レーザー マークの視認性と配置の精度に影響を与える可能性があります。照明が一定でないと、オペレーターがレーザー マーキング プロセスを監視し、マークの品質を確認することが難しくなります。適切な照明条件であれば、オペレーターはマーキングの精度をリアルタイムで評価できます。

- 乱気流と気流: マーキング環境における乱気流と気流は、レーザー ビームの軌道に影響を与える可能性があります。空気流の変化によりビーム経路が歪み、マークの配置が不正確になる可能性があります。

レーザーマーキング可能な材料

材料が異なれば、その独特の特性により、レーザー エネルギーに対して異なる反応を示すため、これらの材料を理解することは、正確で高品質のレーザー マーキングを実現するのに役立ちます。

金属

金属はレーザー技術を使用してマーキングされることがよくあります。金属へのレーザーマーキングの精度は、金属の種類 (スチール、アルミニウム、チタンなど)、表面仕上げ、材料の熱伝導率などの要因に大きく依存します。自動車産業や航空宇宙産業でシリアル番号、バーコード、ブランドをマークするために広く使用されています。このプロセスは非接触であるため、材料の表面に損傷を与えるリスクがありません。さらに、熱伝導率が高い金属は熱をより早く放散するため、正確にマーキングすることがより困難になります。

プラスチック

レーザーマーキングはプラスチック上でも非常に正確です。プラスチックへのレーザーマーキングは汎用性が高いため、家庭用電化製品から医療機器に至るまで、幅広い製品で広く使用されています。 ABS、ポリエチレン、アクリルなどのプラスチックの種類によって、レーザー マーキングに対する反応が異なります。プラスチックへのレーザーマーキングでは、製品のブランド化とトレーサビリティに重要な、詳細でコントラストの高いマーキングを行うことができます。

セラミック

セラミックはレーザー技術を使用してマーキングでき、セラミックへのレーザーマーキングは精密なプロセスです。これらの素材に複雑なデザインやロゴを作成するには、レーザー エッチングや発泡プロセスがよく使用されます。セラミックにマーキングするときに達成される精度は、セラミック材料の特定の種類とその熱特性によって異なります。特定のセラミックでは、最良の結果を得るために特別なレーザーパラメータと表面処理が必要な場合があります。

ガラス

ガラスも、高精度にレーザー マーキングできる素材の 1 つです。ガラスにラベルを付ける際に考慮すべき重要な点は、ガラス自体の組成です。レーザーは、正確なマークを付け、望ましくない破損やひび割れが生じないように、適切な出力と焦点で使用する必要があります。

レーザーマーキングの課題と限界

その間 レーザーマーキング は高精度で汎用性の高いテクノロジーですが、考慮する必要があるいくつかの課題と制限があります。

- 材料の制限: 透明なプラスチックなどの特定の材料は、レーザー エネルギーの吸収が低いため、レーザーで正確にマークすることが困難な場合があります。精度を向上させるには、特殊な技術や添加剤が必要になる場合があります。

- 表面の不一致: 不規則な表面、湾曲した形状、または不均一なテクスチャは、一貫した焦点を維持し、均一なマークの深さを達成することが難しいため、レーザーマーキングに課題を引き起こす可能性があります。

- コスト: 高品質のレーザーマーキングシステムは高価な場合があり、予算が限られている中小企業やアプリケーションでは制限となる可能性があります。

- 熱: レーザーマーキングでは熱が発生するため、マーキングされる素材に影響を与える可能性があります。プラスチックなどの一部の素材では、この熱により変色や変形が生じる可能性があります。これらの影響を最小限に抑えるには、正しい設定とレーザーの種類を選択する必要があります。

- 品質管理: 強力な品質管理プロセスを導入することで、生産プロセスの早い段階でマーキングの問題を特定して修正し、最終製品の正確な結果を保証できます。

- 特殊なシステム: 特定の用途では、特定の材料や課題を処理するために特別に設計されたレーザー システムが必要な場合があります。これらのシステムには、精度を向上させるための高速検流計スキャナなどの追加機能が含まれていることがよくあります。

レーザーマーキングの応用

レーザーマーキングは正確で精密であるため、さまざまな業界で広く使用されています。

- 製造: レーザー マーキングは、製品情報、ロゴ、バーコードなどをマークするために製造プロセスで広く使用されています。その精度により、重要な情報が製品に永久的にマークされ、トレーサビリティと品質管理が向上します。

- 自動車: 自動車分野では、部品の識別、トレーサビリティ、およびブランド化のために、レーザー マーキングによってエンジン コンポーネント、シャーシ コンポーネント、安全関連情報が車両表面にマーキングされます。車が直面する困難な状況を考慮すると、マーキングは正確かつ永続的でなければなりません。

- 航空宇宙: 航空宇宙業界では、レーザー マーキングはコンポーネントのマーキング、シリアル化、部品の識別に不可欠です。レーザー マーキングの高精度と耐久性は、この重要な分野における安全性、メンテナンス、トレーサビリティに貢献します。

- 医療機器: 製品の重要性から、医療機器業界ではレーザー マーキングに大きく依存しています。レーザー マーキングは、手術器具、インプラント、医療用パッケージのマーキングに使用されます。正確なマーキングは、医療機器の安全性とトレーサビリティの向上に役立ちます。

- 電子機器: レーザー マーキングは、電子部品、回路基板、コネクタ、さらには家電製品のマーキングに広く使用されています。高精度の精度により、部品が完璧にフィットし、製品情報が参照用にマーキングされます。

- ジュエリー: ジュエリーの世界では、レーザー マーキングは、貴金属や宝石に複雑なデザイン、テキスト、さらには画像を彫刻する非常に正確な方法を提供します。ジュエリー業界では、正確性とカスタマイズのオプションが非常に求められています。

要約する

結論として、レーザー マーキング技術は、その正確さと精度により、さまざまな業界で貴重な資産となっています。その汎用性と適応性により、航空宇宙や医療機器から電子機器や宝飾品まで、幅広い用途に欠かせないツールとなっています。技術が進歩し続けるにつれて、レーザー マーキングの将来はより高い精度を約束し、この驚くべき技術が達成できる限界を押し広げます。

製造業と産業の展望を形成するレーザー マーキングの役割は拡大する見込みです。継続的な研究開発により、レーザー マーキングは製品の識別、追跡可能性、パーソナライゼーションに革命を起こす可能性があります。レーザー マーキングの精度はこれらの開発の最前線にあり、明るい未来を持つ技術となっています。精度が最重要視される時代に、レーザー マーキングは人間の創意工夫の証であり、業界が優れた精度と効率性を実現できるようにします。レーザー マーキングの旅は続き、世界の精度を向上させ、製造業やその他の分野で新たな可能性を切り開くことが期待されています。

レーザーマーキング技術の次のステップに進み、アプリケーションでの精度のメリットを体験する準備ができている場合は、遠慮なくお問い合わせください。 AccTek レーザー当社はお客様のご質問にお答えし、専門的なアドバイスを提供し、お客様のニーズに最適なレーザー マーキング マシンを選択するプロセスをご案内します。 お問い合わせ 正確で効率的なレーザー マーキングへの道を今日から始めましょう。お客様の成功が私たちの最優先事項です。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する