レーザーマーキングの除去方法

レーザーマーキング技術は、その高精度と耐久性により、電子部品の番号付けから医療機器の識別、工業部品の追跡コードまで、多くの業界で広く使用されています。金属、プラスチック、ガラスなどのさまざまな材料の表面に鮮明で耐久性のあるマークを生成できるため、過酷な環境でも情報を長期間保存できます。ただし、特殊なケースでは、これらのマークを除去する必要があります。たとえば、製造プロセス中に誤ったマークが生成された場合、古いラベルを交換する必要がある場合、または製品の表面を再処理する場合、マークを除去することが特に重要です。

レーザーマークの除去は、見た目だけでなく、表面が損傷しないようにすることも重要です。浅いマークや色の変化などの焼きなましマークは比較的簡単に除去できますが、深く刻まれたマークやエッチングされたマークはより困難です。各材料の特性とマークの深さによって適切な除去方法が決まるため、これらの要素を慎重に評価する必要があります。この記事では、レーザーマークの耐久性と、それらを除去できるさまざまな状況を包括的に分析します。機械的、化学的、熱処理を含む詳細な除去方法を提供し、除去プロセス中に考慮する必要がある安全性と材料保護の考慮事項について説明します。さらに、この記事では、レーザーマーク除去のベストプラクティスをまとめ、表面仕上げを維持しながら、効率的かつ安全にマーク除去を実現できるようにします。

目次

レーザーマーキングについて学ぶ

レーザーマーキングは、高エネルギーレーザーを使用して材料の表面に永久的なマークを作成する技術です。非接触、正確、高速であり、金属、プラスチック、ガラスなどのさまざまな材料に鮮明で耐久性のあるマーキングを実現できます。レーザーマーキングは、電子機器、医療、自動車などの業界で広く使用されています。製品の認識を向上させるだけでなく、過酷な環境でも情報が見えるようにすることができます。彫刻、エッチング、アニーリングなどのさまざまなタイプのレーザーマーキングは、さまざまな材料とニーズに適しているため、工業生産で人気があります。

レーザーマーキングのプロセスと耐久性

レーザーマーキングは、高エネルギーのレーザービームを使用して材料の表面に局所的な加熱を発生させ、表面材料に物理的または化学的変化を引き起こして、特定の色、質感、または隆起のある永久的なマークを形成する精密プロセスです。 このプロセスの原理は、レーザーエネルギーを非常に小さな領域に集中させ、高温によって材料の酸化、溶融、または蒸発を誘発して、特定のマーキング効果を達成することです。 レーザーマーキングは、彫刻、エッチング、アニーリング、発泡など、それぞれ異なるマーキング効果と耐久性を備えた柔軟で多様なものです。 たとえば、彫刻とエッチングは表面材料を除去して溝や隆起パターンを残しますが、アニーリングは材料自体を損傷することなく、熱によって表面の色を変えます。

以来 レーザーマーキングマシン マーキング中に材料の表面に触れる必要がないため、マーキングは非常に正確で、多くの材料に対して良好な接着性と透明性を維持できます。レーザーマーキングは、特に金属や特定の耐熱プラスチックに対して非常に耐久性があります。摩耗、化学物質、湿気、高温などの極端な条件にさらされても、マーキングは鮮明で無傷のままです。インクジェットや印刷などの従来のマーキング方法と比較して、レーザーマーキングは偽造防止性に優れているだけでなく、耐摩耗性と耐腐食性も優れています。そのため、医療機器、航空宇宙、電子部品、自動車製造など、識別要件が厳しい業界で広く使用されており、製品のライフサイクル全体を通じて情報を継続的に追跡および識別できるようにしています。

レーザーマーキングの種類

レーザーマーキング技術は、用途要件と材料特性に応じて多くのタイプに分けられ、各タイプは独自のプロセスを通じて異なるマーキング効果を実現します。以下は、レーザーマーキングの主なタイプとその特徴です。

彫刻

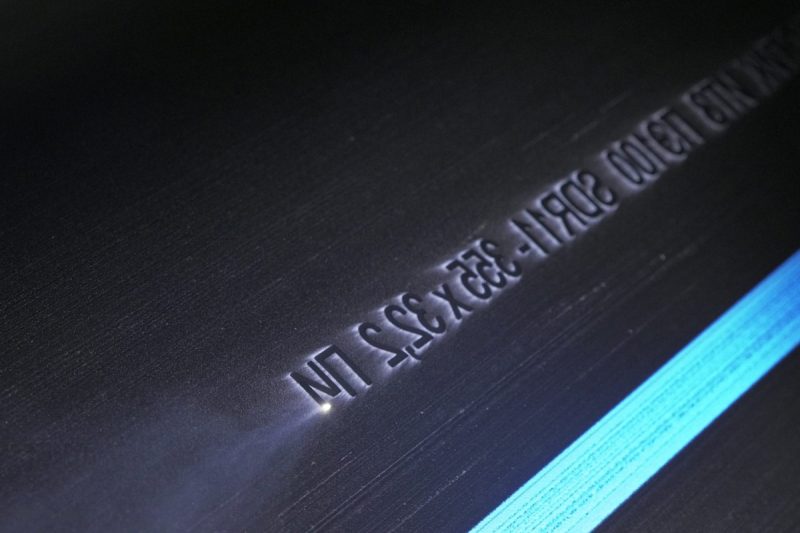

彫刻は、高エネルギーレーザービームを使用して材料の表面を除去し、凹んだパターンまたはテキストを残す深彫り方法です。彫刻されたマークの深さは、レーザー強度と材料の厚さに応じて調整でき、通常はより耐摩耗性と永続性があります。この方法は、金属、セラミック、ガラスなどの硬い材料に適しています。深いマーキングが必要な工業用部品、ツール、アクセサリに広く使用されています。彫刻は、材料の表面に明確なタッチを残すことができ、消えにくいため、過酷な環境での使用に非常に適しています。

エッチング

エッチングレーザーマーキングは、主にレーザーエネルギーを使用して、材料の表面に酸化物層を生成したり、材料表面のテクスチャを変更してマークを形成します。彫刻とは異なり、エッチングマークは通常、材料の目立った損失をもたらしませんが、視覚効果を生み出す表面の色の変化や微妙なテクスチャをもたらします。エッチングは金属や一部のプラスチック材料に適しており、電子製品のケース、精密機器など、高いマーキング精度が求められる場合によく使用されます。エッチングマーキングは、構造強度を損なうことなく、摩耗や腐食に耐えることができるため、滑らかな表面に特に効果的です。

アニーリング

アニーリングは、金属材料に特化したレーザーマーキング方法です。この技術は、低エネルギーレーザーを使用して材料の表面を加熱し、薄い酸化膜を生成して、マークされた領域が異なる色(黒、濃い灰色、茶色など)で表示されるようにします。この方法は、材料自体を除去するのではなく、加熱と酸化後の材料の色の変化を使用してマークを形成し、表面は滑らかで無傷のままです。アニーリングマーキングは、その優れた着色効果により、時計、医療機器、アクセサリーなどのステンレス鋼やチタンなどの材料のマーキングに広く使用されており、美しく耐久性があります。

発泡

発泡とは、プラスチックなどの非金属材料の表面に泡のようなテクスチャを作成するレーザーマーキング方法です。レーザーは材料の表面を加熱し、表面に白または淡い色のマークを作成する小さな泡を形成します。発泡マークは明るい色と高いコントラストを備えているため、キーボードのキーや電子製品のハウジングなどの暗いプラスチックにマーキングするのに最適です。発泡マークは材料の表面にあるため、基板の構造強度には影響せず、優れた耐摩耗性と耐久性を提供します。

各レーザーマーキングの種類には、独自の応用分野と利点があります。彫刻は深くて耐久性のあるマークに適しており、エッチングは高精度のニーズに適しており、アニーリングは微妙な色を必要とする金属表面に適しており、発泡は非金属材料の明るいマークに適しています。適切なレーザーマーキングの種類を選択するには、材料だけでなく、マークの耐久性、細かさ、および望ましい効果も考慮する必要があります。

適用可能なマーキング材料

レーザー マーキング技術は幅広く応用でき、さまざまな素材に鮮明で耐久性のあるマークを付けることができます。素材によってレーザーの吸収度や反応度が異なり、マークの効果、深さ、耐久性が決まります。次に、よく使用されるレーザー マーキング素材とその特性をいくつか示します。

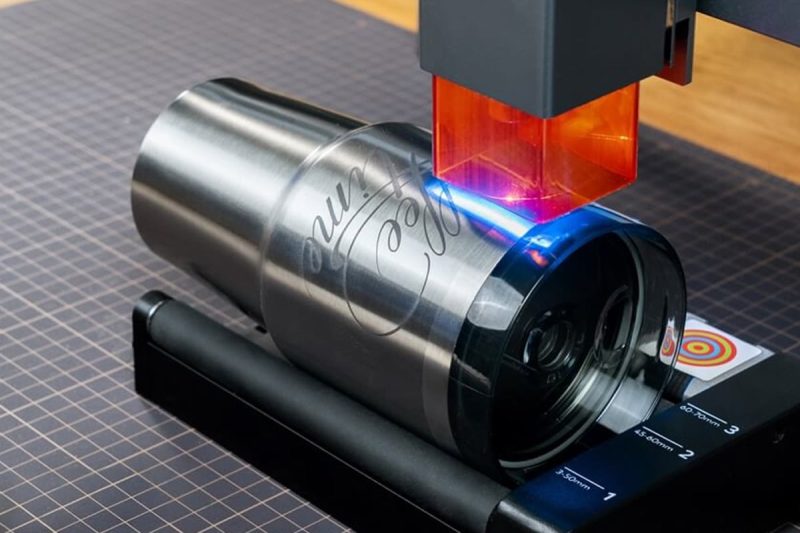

金属材料

金属はレーザーマーキングの主な用途の 1 つです。一般的な金属材料には、ステンレス鋼、炭素鋼、アルミニウム、銅、チタンなどがあります。金属はレーザーエネルギーをより多く吸収するため、鮮明で永続的なマークを形成できます。ステンレス鋼やチタンなどの材料の場合、レーザーアニーリングによりさまざまな色のマークを生成でき、彫刻やエッチング技術により耐摩耗性と耐腐食性を備えた深いマークを生成できます。金属レーザーマーキングは、自動車製造、航空宇宙、電子部品、医療機器などの業界で広く使用されており、過酷な環境でも主要部品の情報を長期間維持できるようにしています。

プラスチック素材

レーザーマーキングはプラスチックにも広く使用されています。一般的に使用される材料には、ABS、ポリカーボネート (PC)、ポリプロピレン (PP) などがあります。プラスチックはレーザーエネルギーに敏感です。レーザーの波長とエネルギー強度を調整することで、プラスチックの表面にコントラストの強いマークを生成できます。暗い色のプラスチックの場合、発泡マーキングで明るい色のマークを形成できますが、エッチングマーキングは明るい色のプラスチックの細かいマーキングに適しています。プラスチックレーザーマーキングは、家電製品のハウジング、自動車の内装、医療機器のマーキングによく使用されます。

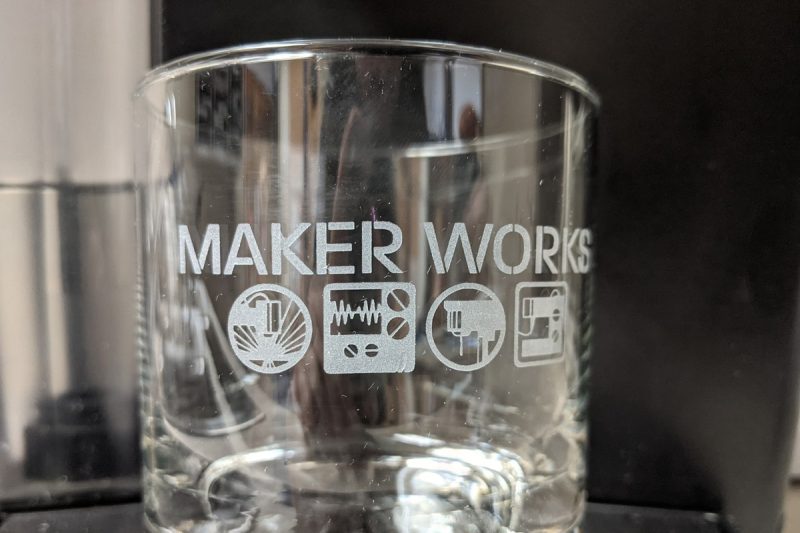

ガラス

レーザーマーキングは、ガラスの表面に永久的で見た目に美しいマークを形成できます。ガラスは硬度と透明性が高いため、レーザー波長に対する要求が高く、ガラスのひび割れを防ぐために通常はパルスレーザーが使用されます。レーザーパラメータを適切に調整することで、ガラスに微細なエッチング効果を形成できます。これは、ワインボトルや薬瓶などの容器のマーキング、装飾パターンやQRコードのマーキングによく使用されます。ガラスマーキングの利点は、表面の滑らかさが変化しないことです。これは、視覚的な明瞭さが求められ、手触りには影響しない用途に適しています。

陶芸

セラミックは高エネルギーレーザーに耐えられる高硬度の素材です。レーザーエッチングや彫刻により、セラミック表面に鮮明な模様や文字を生成できます。セラミックマーキングは高温や化学腐食環境に適しているため、工業部品や実験装置の識別によく使用されます。マーキング後のセラミックマークは耐久性に優れ、過酷な環境でも長期間マーキング効果を維持できます。

その他の資料

レーザーマーキングは、木材、皮革、繊維織物などの有機材料にも適しています。木材はレーザーマーキング中に炭化を起こし、暗いマークを形成します。これは、看板や工芸品のパーソナライズされたデザインに適しています。皮革や織物などの柔軟な材料は、低エネルギーレーザーマーキングによって繊維を損傷することなく鮮明なパターンを生成できるため、皮革製品や衣類のカスタマイズ加工に広く使用されています。

異なる材料はレーザーマーキングの効果に大きな影響を与えます。最高のマーキング効果と耐久性を確保するには、材料の特性に応じて適切なマーキングタイプとレーザーパラメータを選択する必要があります。レーザーマーキングはさまざまな材料に適用できるため、耐久性、美観、精細さを考慮すると、多くの業界でのマーキングに理想的な選択肢となります。

レーザーマーキングの耐久性に影響を与える要因

レーザー マーキングの耐久性は、材料の種類、マーキングの深さ、マーキング方法、その後の使用および処理環境など、多くの要因によって左右されます。これらの要因は、マークの耐摩耗性、耐腐食性、および過酷な条件下での保持力を直接決定します。以下は、これらの主要な要因の詳細な分析です。

材料の種類

レーザーマーキングの耐久性は、主に材料の特性に依存します。材料によってレーザーの吸収力や反応能力が異なるため、マーキングの深さや効果も異なります。たとえば、金属(ステンレス鋼やアルミニウムなど)のマーキングは通常、耐摩耗性と耐久性が高く、極端な温度や腐食性環境でもマーキングの完全性を維持できます。一方、プラスチックやガラスなどの非金属材料のマーキングは比較的壊れやすく、物理的摩耗や化学物質の影響を受けやすくなります。そのため、厳しい対峙要件のある環境で使用する場合は、マーキング材料の選択が特に重要になります。

マーキング深さ

レーザーマークの深さは、その耐久性に直接影響します。深く刻まれたマークは、材料の表面を貫通することができ、傷や摩耗に強く、一般的に除去が難しく、激しい摩耗環境でもマークの鮮明さを維持できます。対照的に、浅いマーキング(アニーリングマーキングなど)は、主に材料の表面に酸化層またはわずかな色の変化を形成します。視覚効果は良好ですが、マークが材料の深くまで浸透しないため、物理的な摩耗や外力の影響を受けやすくなります。したがって、深いマーキングは、厳しい環境条件や長期使用下でより耐久性のある効果を発揮します。

マーキング方法

レーザーマーキングの方法もマークの耐久性に影響し、さまざまなアプリケーションシナリオに適した方法が異なります。彫刻マークとエッチングマークは通常、材料を除去したり、材料構造を変更したりすることによって形成されます。耐摩耗性が非常に高く、長期間使用する必要がある部品に適しています。アニーリングマークは視覚効果に優れていますが、金属表面に形成される酸化膜は比較的壊れやすいため、高い美観が求められるが、頻繁に物理的に接触する影響を受けない表面に適しています。また、発泡マークは主にプラスチック表面に使用され、通常は高温や化学的侵食に耐えられないため、高い耐久性が求められる用途には適していません。

その後の処理と使用環境

その後の加工や使用環境も、マークの耐久性にさらに影響します。例えば、化学薬品に頻繁にさらされるマークは腐食しやすく、また、高温、高湿度、強酸・強アルカリ環境に長時間さらされるマークも色あせや損傷を受ける可能性があります。マークの長期耐久性を確保するために、場合によっては、コーティング保護や表面カプセル化などの表面処理を追加して、マークの耐摩耗性や耐腐食性を向上させることができます。また、屋外機器のマーキングでは、日光や紫外線の影響を考慮する必要があり、適切な材料とマーキング方法を選択することが重要です。

まとめると、レーザーマーキングの耐久性は一定ではなく、さまざまな要因の影響を受けます。マーキングの要件や環境条件に応じて、材料とマーキング方法を適切に選択し、適切な深さと後処理方法を採用することで、マーキングの耐久性を最大限に高め、過酷な条件下でもマーキングがはっきりと見えるようにすることができます。

レーザーマーキングは除去できますか?

レーザー マーキングの除去可能性は、多くの要因の影響を受ける比較的複雑な問題です。レーザー マーキングは一般に耐久性が高く長持ちしますが、再処理、製品のリサイクル、マーキングの交換など、レーザー マーキングの除去が必要になる状況もあります。マークを除去できるかどうかは、マークの種類、深さ、使用する材料、除去方法の選択など、多くの側面によって決まります。

レーザーマーキングの永続性と除去性

レーザーマーキングの耐久性は、主にレーザーの動作原理と材料に対する反応によって決まります。たとえば、彫刻やエッチングタイプのマークは通常、材料の表面の奥深くまで浸透し、比較的強いマークを形成するため、除去が困難です。対照的に、アニーリングや発泡タイプのマークは通常、表面に酸化層や泡のような効果を生成することによって形成され、浅く、比較的除去が容易です。ただし、適切な条件下では深いマークでも除去できますが、より多くの時間と適切な技術的手段が必要です。

レーザーマーキングの除去性に影響を与える要因

レーザーマーキング除去の難しさは、主に以下の要因によって左右されます。

- マーキングの種類: 彫刻や発泡のマークは深く、材料の表面構造が変化するため除去が困難です。アニーリングや表面エッチングのマークは浅く、除去が容易です。

- 素材の種類: 柔らかい素材 (プラスチックなど) のマークは簡単に除去できますが、硬い素材 (スチールなど) のマークは、特に深いマークは除去が困難です。

- マーキングの深さ: マーキングが深いほど、除去が難しくなります。浅いマーキングは比較的簡単に除去できます。

- 表面仕上げの要件: 除去プロセスによって傷や擦り傷が残る可能性があり、高度な仕上げが求められる表面の場合はさらに困難になる可能性があります。

除去できるレーザーマーキングと除去できないレーザーマーキングの種類

レーザーマーキングは理論上は除去できますが、実際にはいくつかの課題があります。特に深いマークの場合、除去プロセスは基板の完全性に影響を与えずに行うことが困難な場合が多く、表面の損傷や凹凸を引き起こす可能性があります。さらに、レーザーマークの除去には通常、特別な装置と技術が必要であり、材料の特性に応じて方法を調整する必要があります。たとえば、金属表面に刻まれたマークには、より強力な化学的または機械的方法が必要になる場合がありますが、プラスチックまたはガラスの表面には、より穏やかなレーザーアブレーションまたは化学溶剤を使用できます。

マークの除去可能性は、マークの種類、材質、およびプロセスによって異なります。焼きなましマークや発泡マークなどの浅いマークは除去が容易ですが、深く彫刻またはエッチングされたマークは除去が困難です。金属やガラスのマークの中には、除去後に元の表面を復元できないものもあり、永久的な損傷を引き起こすこともあります。したがって、レーザー マーキングを選択するときは、マークが使用要件を満たし、その後の除去が実行可能であることを確認するために、後処理の実現可能性とコストを考慮する必要があります。

レーザーマーキングを除去する方法

レーザーマークの除去には、機械的、化学的、熱的、特殊な技術など、さまざまな方法があります。マークの種類、材質、マークの深さに応じて、適切な方法が異なります。次に、一般的なレーザーマーク除去方法について詳しく説明します。

機械的方法

機械的な方法は、通常、表面のマーキングが軽度で、物理的な手段でマーキングを除去する場合に適していますが、基材の表面にわずかな損傷を与える可能性があります。一般的な機械的な除去方法は次のとおりです。

- 研削とは、サンドペーパーや研削ホイールで材料の表面をこすり、表面のレーザーマークを徐々に除去することです。表面のマークが浅い場合や小さい場合に適しています。研削によりマークを効果的に除去できますが、細かい傷が残る場合があり、材料の外観に影響を与えないように特別な注意が必要です。

- サンディングとは、研磨機またはグラインダーを使用して金属表面を加工し、レーザーマークを除去することです。この方法は、特にマークが浅い金属材料に適しています。研磨プロセスでは金属表面の層が除去されるため、マークを効果的に除去できますが、特に表面要件が高い材料の場合は、基板に微小な損傷を引き起こす可能性もあります。

- 研磨は、特に金属やプラスチックの表面にあるわずかなレーザー痕を除去するのに適した精密研磨方法です。細心の注意を払って研磨することで、浅い痕跡を除去し、表面の光沢を回復することができます。研磨は痕跡を効果的に除去できますが、適切に行われないと、表面に小さな傷がつき、表面品質に影響を与える可能性があります。

化学的方法

化学反応によるレーザーマーキングの除去は、基材への機械的損傷が望ましくない場合に適しています。一般的な化学除去方法には、次のものがあります。

- 溶剤やクリーナーは、特にプラスチック、フィルム、または特定の柔らかい素材の光レーザーマーキングを除去するために使用できます。特定の溶剤を使用することで、マークの表面材料を溶解し、レーザーマークを除去することができます。化学反応は穏やかであるため、基材に大きな損傷は発生しません。

- エッチング剤は化学反応によって材料の表面を溶解し、レーザーマークを除去します。金属やセラミックなどの材料の表面除去に適しており、通常、基板が損傷しないように適切な化学物質を選択する必要があります。材料の過度の腐食や特性の変化を避けるために、エッチングプロセス中の反応時間と温度を慎重に制御する必要があります。

熱法

熱的方法は主に熱エネルギーを使用してレーザーマーキングを処理します。金属や一部の特殊材料に適しており、より深いマークを除去したり、表面の外観を変更したりできます。一般的な熱除去方法は次のとおりです。

- レーザーアブレーションは、別のレーザーでマークされた表面を加熱してレーザーマークを除去します。この方法では、除去プロセス中に基板に新たな損傷が生じないように、元のマークをマークするために使用したレーザーとは異なるレーザー波長と出力を使用します。レーザーアブレーションの利点は、マークを非常に正確に除去できることですが、表面への過度の損傷を避けるために、加熱温度と加熱時間を制御するよう特別な注意を払う必要があります。

- 熱処理とは、金属を加熱して表面状態を変え、レーザーマークを隠したり除去したりすることです。一般的な方法は、金属表面を高温で加熱して酸化反応を起こし、色を変えてマークを隠すことです。この方法は、一部の金属表面に適しており、マークを効果的に除去または隠すことができ、特に材料特性に影響を与えずに表面の外観を改善できます。

専門的な方法

従来の機械的、化学的、熱的方法に加えて、レーザーマークの除去に非常に効果的で、特定の材料やマーキング状況に適した特殊な除去方法もあります。

- プラズマ洗浄はプラズマを使用して表面を洗浄し、小さなレーザーマークを除去できます。この方法は、特にプラスチック、金属、セラミック材料の表面の浅いマークに適しています。プラズマ洗浄は有機物を効果的に除去できますが、プロセス中のエネルギーと時間によって基板が損傷しないようにする必要があります。

- 超音波洗浄は、高周波振動を利用して液体媒体の小さな泡を物体の表面に当て、レーザーマークを除去します。超音波洗浄は、特に表面仕上げの要件が高い材料などの小型部品に適しています。この方法は微細なマーキングに効果的ですが、過度の振動による材料表面の損傷を避けるために正確な制御も必要です。

レーザーマークの除去にはさまざまな方法があり、さまざまな材料、マークの種類、マークの深さに適しています。機械的な方法は表面的なマークの除去に適しており、化学的な方法は小さなマークを穏やかに除去でき、熱的な方法やレーザーアブレーションやプラズマクリーニングなどの特殊な技術はより複雑なマークの除去に適しています。除去方法を選択するときは、材料の特性、マークの深さ、その後の表面要件に基づいて、最も適切な処理方法を選択する必要があります。

レーザーマーキング除去時の注意事項

レーザーマーキングの除去は、単なる物理的または化学的プロセスではなく、複数の要素を考慮する必要がある複雑な操作です。除去効果を確保し、材料の完全性を保護するために、レーザーマーキングを除去する際の主な考慮事項は次のとおりです。

マークする素材の種類

レーザーマークの除去方法は素材によって反応が異なるため、適切な除去技術を選択することが重要です。

- レーザー マーキングは、プラスチック、ゴム、フィルムなどの柔らかい素材から比較的簡単に除去できます。柔らかい素材は通常浅いため、機械研磨、溶剤洗浄、または軽い化学反応で除去できます。これらの素材は過度の摩耗の影響を受けにくいため、より穏やかな除去方法を使用できます。

- 鋼、アルミニウム、セラミックなどの硬い材料は、特に深く刻まれた跡を除去するのが比較的困難です。これらの材料を扱う場合、基板表面の損傷を防ぐために、過度に強力な除去方法(過度の研磨や強力な化学反応など)は避けてください。金属材料の場合、基板の特性に影響を与えないように、レーザーアブレーション、精密研磨、プラズマ洗浄などのより正確な除去方法がよく使用されます。

- ガラスはもともと壊れやすく、過度の機械的処理や熱処理はひび割れの原因となるため、ガラスのマーキングを除去する際には特別な注意が必要です。一般的な方法は超音波洗浄とレーザーアブレーションで、これらは基材を損傷することなく、優しくマークを除去します。

レーザーマーキングの深さと種類

レーザーマークの深さと種類は、除去効果に影響を与える重要な要素です。深いマークは一般的に浅いマークよりも除去が難しく、特に彫刻やエッチングの場合はその傾向が顕著です。

- 焼きなまし跡、発泡跡、またはわずかなエッチング跡は通常、除去が容易です。これらの跡は一般に材料の奥深くまで浸透せず、表面反応も比較的穏やかであるため、研磨、化学洗浄、超音波洗浄などのより穏やかな除去方法で効果的に除去できます。

- 深く刻まれたマークやエッチングされたマークは、除去するのがより困難です。深いマークは通常、材料の表面の広い範囲の材料の除去を伴い、除去中に基板を損傷しないように注意する必要があります。レーザーアブレーション、機械研磨、強力な化学溶剤などのより精密な機器が必要になる場合があります。これらの方法では、過剰な除去を避けるために力と時間を正確に制御する必要があり、その結果、表面が荒れたり変形したりします。

- 異なるタイプのマーク(彫刻、エッチング、アニーリングなど)は、除去プロセス中に異なる影響を及ぼします。彫刻されたマークは通常深く、除去する材料の広い領域を必要としますが、アニーリングされたマークは通常浅く、比較的簡単に除去できます。マークの種類を理解することで、適切な除去技術を選択し、不必要な操作の複雑さを回避することができます。

除去後の表面仕上げ

対象表面の仕上げは、除去プロセスの選択と有効性にとって非常に重要です。多くの除去方法、特に機械的な方法は、表面にさまざまな影響を与える可能性があります。

- 非常に高い仕上げが求められる素材(真珠光沢、鏡面仕上げの金属やプラスチックなど)からレーザーマークを除去する場合は、特別な注意が必要です。たとえば、研磨や研削の方法では、素材の外観に影響を与える微細な傷や損傷が残る場合があります。したがって、レーザーマークを除去する場合は、選択した除去方法が表面に与える影響が最小限であることを確認することが重要であり、より穏やかな手法(化学洗浄、超音波洗浄など)を選択するのが最善です。

- 深く刻まれた痕跡を除去する場合、作業が適切に行われないと、表面が不均一になったり、凹凸ができたりすることがあります。これは除去効果に影響を与えるだけでなく、その後の機械加工、スプレー塗装、その他の表面処理にも悪影響を与える可能性があります。したがって、表面の滑らかさを維持するために、除去プロセス中に過度の研磨や引っかき傷を避ける必要があります。

- 場合によっては、マークを除去するために表面仕上げの一部を犠牲にする必要があるかもしれません。これは通常、深い彫刻や頑固なエッチングマークを除去するときに発生します。この場合、最終使用効果に対する仕上げの重要性を評価し、適切なバランス戦略を採用する必要があります。

環境と安全に関する考慮事項

レーザーマーキングを除去する場合、環境と安全要因を無視することはできません。除去方法によって、有害な化学物質、温度変化、騒音などが発生する可能性があり、関連する安全規制に従う必要があります。

- 化学溶剤やエッチング剤を使用する場合は、環境の換気が十分であることを確認し、適切な個人用保護具(手袋、ゴーグルなど)を着用する必要があります。一部の化学物質は腐食性または刺激性がある場合があります。使用する際は、皮膚や目に触れないように操作手順に厳密に従ってください。

- 機械による研削や研磨の際には、飛散する切粉や粉塵が発生し、作業者や機器に損傷を与える可能性があります。作業中は防塵マスクやゴーグルを着用し、傷や目の損傷を防ぐために適切な保護措置を講じてください。

- レーザーアブレーション中は、高温のため、熱放射や火花が発生する可能性があります。火災予防措置を講じ、動作環境が適切であることを確認する必要があります。また、レーザー機器を使用する場合は、レーザービームに直接さらされないように、レーザー安全基準に従う必要があります。

レーザーマーキングを除去するときは、適切な除去方法を選択するだけでなく、材料の種類、マーキングの深さ、表面仕上げ、操作中の安全保護など、多くの要素も考慮する必要があります。各除去方法には、それぞれ長所と短所があります。これらの考慮事項を理解することで、材料の完全性と表面品質を最大限に高めながら、除去結果を保証する最適な除去戦略を選択できます。

レーザーマーキング除去の最良の方法

レーザー マーキングを除去する場合、基材が損傷せず、最良の結果が得られるようにするには、方法、機器、その後の処理を総合的に考慮する必要があります。レーザー マーキングを効果的に除去する方法については、次の提案を参照してください。

基板の損傷を避ける

レーザーマーキングの除去は、特に硬い素材や深いマーキングの場合、基材に損傷を与える可能性があります。除去プロセス中に基材の完全性を確保するために、いくつかの効果的な予防措置を講じてください。

- 研削、研磨、その他の物理的な除去方法を使用する場合は、低い強度から徐々に強度を上げて、最も適切な除去強度を見つけることをお勧めします。これにより、基板の過度の摩耗や表面の不均一な損傷を回避できます。特に、金属やプラスチックなどの壊れやすい材料の場合は、粗すぎる研削ツールや高すぎる圧力の使用を避けてください。

- プラスチック、ゴム、フィルムなどの柔らかい素材の場合、溶剤洗浄または低摩耗方法の方が通常は効果的です。適切な化学溶剤 (溶剤ベースのクリーナーなど) を選択すると、基材の表面を傷つけずにレーザー マークを溶解できます。溶剤洗浄方法は素材表面への影響が少ないため、柔らかい素材に適しています。

- 機械的な除去方法を選択する場合、細粒のサンドペーパー、柔らかい布、または低摩耗性の研磨材を使用して、材料表面の完全性を最大限に維持しながらマークを除去できます。これは、高い表面仕上げが求められる材料に特に適しています。

適切な機器と安全対策を使用する

レーザーマーキング除去プロセス中は、安全な作業環境を確保し、人体や機器への潜在的な損傷を効果的に回避するために、適切な機器を使用し、必要な安全対策を講じることが非常に重要です。

- 特殊な機器、例えば レーザー洗浄機超音波洗浄装置などを使用すると、効率的かつ正確なマーク除去が可能です。専用装置を使用すると、除去プロセス中の力と温度を正確に制御して、基板が過度に損傷しないようにすることができます。専用装置は、除去効率を向上させ、手動操作エラーを減らすこともできます。

- レーザーマーク除去を行う際は、特に機械的または化学的除去を行う際には、保護メガネ、手袋、マスクなどの適切な個人用保護具を着用する必要があります。レーザー操作中は、レーザービームに直接さらされないように、レーザー保護メガネを着用する必要があります。また、化学洗浄中は、化学薬品が皮膚や目を損傷するのを防ぐために、耐薬品性の手袋とゴーグルを使用する必要があります。

- 化学薬品(洗浄溶剤やエッチング剤など)を使用する場合は、有毒ガスや蒸気の蓄積を避けるために、作業環境の換気が十分であることを確認する必要があります。密閉された空間で作業する場合は、排気システムまたは局所換気装置を使用して、清掃プロセス中に作業者の健康に危険が及ばないようにする必要があります。

除去後の表面処理

レーザーマーキングを除去した後、材料表面に軽微な損傷や仕上げの損失が生じる場合があります。材料の外観と機能を回復するには、適切な後処理が必要です。

- レーザーマーキングを除去した後、特に機械的な方法を使用した場合、表面に細かい傷や摩耗跡が残ることがあります。仕上げと美しさを回復するには、表面をさらに研磨します。細かい研磨により、これらの跡を効果的に除去し、表面の滑らかさを回復して外観を向上させることができます。

- 不動態化は金属表面の耐食性と耐久性を効果的に高めることができ、ステンレス鋼などの材料にとって特に重要です。マークが除去された後、不動態化処理は表面の抗酸化能力を向上させるだけでなく、除去プロセス中に露出する可能性のある金属層が外部環境の影響を受けるのを防ぎ、それによって材料の耐用年数を延ばすことができます。

- 一部の材料では、レーザーマーキングを除去した後、表面の耐摩耗性、耐腐食性などをさらに向上させるために、保護層またはフィルムを適用することが考えられます。特に、環境の影響を受けやすい材料(金属、プラスチックなど)では、保護コーティングを使用すると、後の使用中に表面の傷や摩耗を効果的に回避でき、材料の美しさと性能を長期にわたって維持できます。

レーザーマーキングを除去する際には、適切な方法、機器、技術を選択することが重要です。除去の強度を徐々にテストし、専用機器、安全対策、除去後の表面処理を使用することで、除去が効率的であり、基材を損傷しないことを保証できます。処理プロセス中、特に細かい表面仕上げが必要な材料では、材料の完全性と機能性を維持するために、操作の細心の注意を払う必要があります。

要約する

レーザーマークの除去は、マークの深さ、材料の種類、必要な表面仕上げ、使用する装置と方法を総合的に考慮する必要がある複雑なプロセスです。彫刻、発泡、アニーリング、表面エッチングなどのさまざまなタイプのレーザーマークは、除去の容易さに大きな影響を与えます。深いマークは一般的により困難であり、処理には精密な機械的、化学的、またはレーザーアブレーション方法が必要です。材料の硬度と表面特性によっても、除去方法の選択が決まります。たとえば、柔らかい材料の場合は溶剤または低摩耗方法を選択できますが、硬い材料の場合はより厳格な物理的または化学的除去方法が必要になる場合があります。適切な除去方法を選択することは、除去結果と材料表面の完全性を保証するために重要です。

さらに、レーザーマーキング除去プロセスでは、操作の安全性と機器の正確な制御が同様に重要です。専門的な清掃機器、合理的な安全保護対策、換気の良い環境の使用により、操作中のリスクを効果的に低減し、除去後のマーキングの品質を確保できます。除去プロセス中、特に表面要件が高い材料の場合、材料の滑らかさと耐久性を回復するために、研磨またはその他の表面処理が必要になる場合があります。全体として、レーザーマーキングの除去は実行可能ですが、最良の結果を得るには、方法、機器、および操作戦略を慎重に選択し、さまざまな状況に応じて柔軟に調整して、除去プロセスが効率的であり、材料を損傷しないようにする必要があります。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する