レーザーマーキングマシンにはどのような種類がありますか?

レーザー マーキングは、その精度、スピード、汎用性により、さまざまな業界で不可欠な技術となっています。従来のマーキング方法とは異なり、レーザー マーキングは、摩耗を最小限に抑えながら、さまざまな素材に恒久的でコントラストが高く、非常に読みやすいマークを作成します。この非接触プロセスにより、厳しい環境にも耐える一貫性のある耐久性のあるマークが保証されるため、トレーサビリティ、ブランディング、カスタマイズに最適です。

レーザーマーキング技術の発展により、さまざまなタイプのレーザーマーキングマシンが開発され、それぞれが特定の材料や用途のニーズを満たすように設計されました。金属部品への複雑なパターンの彫刻から繊細な電子機器やパッケージへのマーキングまで、レーザーマーキングは比類のない精度と適応性を提供します。 レーザーマーキングマシン企業はニーズに最適なソリューションを選択し、製品の品質、効率、コンプライアンスを向上させることができます。この記事では、主なタイプ、その用途、そしてそれぞれのメリットと考慮事項について説明します。

目次

レーザーマーキングを理解する

レーザー マーキングは、レーザーと呼ばれる高度に集束された光線で材料の表面を加工し、永久的なマークを作成するプロセスです。これには、テキスト、バーコード、シリアル番号、ロゴ、複雑なデザインなどが含まれます。従来のマーキング方法とは異なり、レーザー マーキングは材料との物理的な接触に依存しないため、過酷な環境にも耐えられる、正確でコントラストが高く耐久性のあるマークを作成できます。非接触型のプロセスであるため、摩耗が最小限に抑えられ、金属、プラスチック、セラミックなどのさまざまな材料に一貫したマーキングを行うことができます。

レーザーマーキングはどのように機能しますか?

このプロセスでは、レーザー ビームを高精度で材料の表面に照射します。レーザーのエネルギーは表面と相互作用し、使用するマーキング プロセスに応じて物理的または化学的変化を引き起こします。このプロセスは、レーザー ビームを正確に配置して詳細で精密なマーキングを作成する、専用のソフトウェアとガルバノメータ スキャン システムによって制御されます。レーザー マーキングの主な変数には、レーザー出力、速度、焦点、周波数があり、これらは材料とマーキングの要件に基づいて最適化されます。

レーザーマーキングプロセス

- アニーリング: アニーリングは、主に金属に使用される熱ベースのマーキング プロセスです。レーザーが材料を加熱し、材料を除去することなく表面の色を変えます。その結果、材料の完全性を維持した滑らかでコントラストの高いマークができます。アニーリングは、医療機器、自動車部品、および耐腐食性が重要なその他のコンポーネントによく使用されます。

- 彫刻: レーザー彫刻は、表面から材料を除去して深いマークを作成します。このプロセスでは、材料を層ごとに蒸発させ、肉眼で見える空洞を形成します。彫刻は耐久性のある恒久的なマークを提供し、工業用部品、宝石、銘板、および永続的なマークが必要なその他のアイテムに使用されます。

- エッチング: レーザー エッチングは、彫刻よりも浅いマーキング プロセスで、材料の表面を溶かして隆起したマークを作成します。彫刻よりも高速ですが、マークの深さはそれほど顕著ではありません。レーザー エッチングは、金属、プラスチック、その他の材料のマーキングに適しており、電子機器、自動車、消費者向け製品で広く使用されています。

- 発泡: 発泡とは、レーザーによる加熱によって材料内に気泡を発生させることです。このプロセスにより、特にプラスチックに、隆起した明るい色のマークが生成され、材料の色が変化します。コントラストの高いマークが得られるため、医療機器や梱包などのアイテムに最適です。

- カーボン マイグレーション: カーボン マイグレーションは、レーザーが材料の表面を加熱すると発生し、炭素分子が表面に移動し、暗いマークが残ります。このプロセスは金属マーキングによく使用され、優れたコントラストを実現します。カーボン マイグレーションは、判読性と耐久性が不可欠な航空宇宙、医療機器、自動車部品などの用途に特に適しています。

レーザーマーキングの利点

レーザー マーキングには数多くの利点があり、工業用マーキングや製品識別に最適なソリューションとなっています。

- 永続性: マークは摩耗、腐食、熱、その他の環境要因に対して耐性があります。

- 精度と一貫性: レーザー マーキングは、非常に詳細で繰り返し可能なマークを生成できるため、製品全体の一貫性が保証されます。

- 非接触プロセス: 物理的なツールの摩耗を排除し、メンテナンスの必要性を軽減します。

- 汎用性: 金属、プラスチック、ガラス、セラミックなど、幅広い材料に使用できます。

- スピードと効率: 品質を損なうことなく迅速なマーキングを実現し、大量生産に適しています。

- 環境に優しい: インクや化学薬品が不要なので、廃棄物や環境への影響が軽減されます。

これらのさまざまなプロセスを活用することで、レーザー マーキング マシンは比類のない柔軟性、精度、耐久性を提供し、世界中の業界の多様なニーズを満たします。

レーザーマーキングマシンの種類

レーザー マーキング テクノロジーには、特定のアプリケーションのニーズ、材料の適合性、マーキング要件を満たすように設計されたさまざまなマシンが用意されています。ここでは、動作原理、アプリケーション、利点、欠点、技術仕様など、レーザー マーキング マシンの主な種類について包括的に説明します。

ファイバーレーザーマーキングマシン

ファイバーレーザーマーキングマシン イッテルビウムなどの希土類元素を添加した光ファイバー媒体を使用して動作します。ファイバーはゲイン媒体として機能し、1064 nm の波長でレーザー ビームを増幅します。この波長は、高いエネルギー密度と精度を実現できるため、金属や特定のプラスチックのマーキングに特に効果的です。

アプリケーション

ファイバーレーザーマーキングマシンは、自動車、航空宇宙、エレクトロニクス、医療、宝石、防衛などの業界で幅広く使用されています。一般的な用途には、金属、プラスチック、一部のセラミックへのバーコード、シリアル番号、QR コード、ロゴ、テキストのマーキングなどがあります。

利点

- 高いビーム品質: 小さな焦点スポット サイズで、正確で詳細な永久的なマークを生成します。

- 長寿命: 100,000 時間を超える寿命で信頼性の高いパフォーマンスを実現します。

- メンテナンスが最小限: 可動部品のないソリッドステート設計。

- 高効率: 消費電力が低く、電気から光への変換効率が高い。

- 耐環境性: 振動、ほこり、温度変化に対して堅牢です。

短所

- 材料の制限: 透明または有機材料には効果がありません。

- 冷却要件: 高出力バージョンには適切な冷却システムが必要です。

- 初期コスト: 従来のマーキング システムに比べてコストが高くなります。

技術仕様

- 電力範囲: 通常 20W から 100W 以上。

- マーキング速度:最大7,000 mm/s。

- 繰り返し精度: ±0.002 mm。

- 冷却方法: 低出力の場合は空冷、高出力の場合は水冷。

CO2レーザーマーキングマシン

CO2レーザーマーキングマシン 二酸化炭素、窒素、ヘリウムの混合ガスを電気的に刺激してレーザー光線を生成します。放射される波長は 10.6 μm で、木材、ガラス、皮革、繊維、特定のプラスチックなどの非金属材料のマーキングや切断に最適です。

アプリケーション

これらの機械は、包装、木工、繊維、ガラスエッチング、その他の業界で、マーキング、彫刻、切断の用途に使用されます。

利点

- 汎用性: 幅広い非金属に使用できます。

- 高出力: マーキングと切断の両方の用途に適しています。

- コスト効率の高い運用: 非金属アプリケーションでは運用コストが低くなります。

- 大型フォーマット機能: より大きなワークピースを処理できます。

短所

- 限定的な金属処理: 一般に、コーティングされていない金属には効果がありません。

- メンテナンス: ガス管を定期的に交換する必要があります。

- 冷却の必要性: 多くの場合、水冷式であるため、システムが複雑になります。

技術仕様

- 電力範囲: 10W から 150W 以上。

- ビーム品質: ファイバーレーザーに比べて低くなります。

- マーキング速度:最大5,000 mm/s。

- 冷却方式: 通常は水冷式。

UVレーザーマーキングマシン

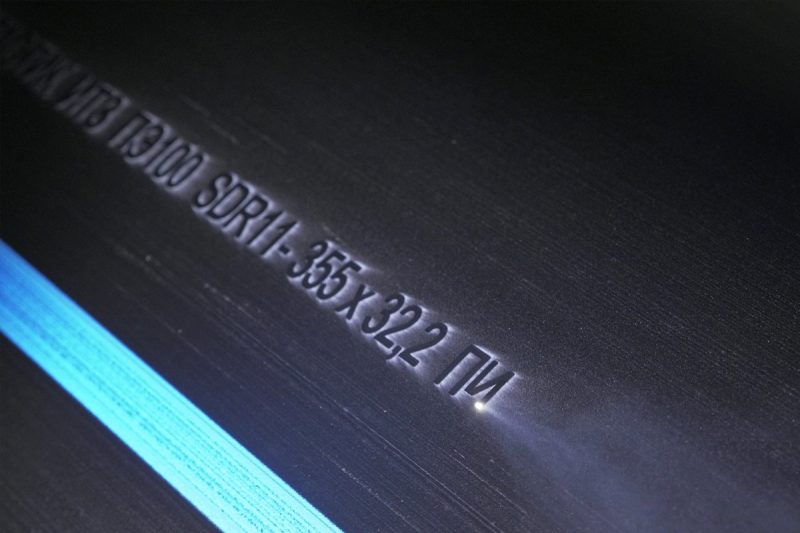

UV レーザー マーキング マシンは、赤外線レーザーの周波数を 3 倍にした技術を使用して、355 nm の波長で動作します。波長が短いため「コールド マーキング」が可能になり、材料にかかる熱ストレスが軽減され、高精度のマーキングが可能になります。

アプリケーション

UV レーザーは、医薬品、化粧品、プラスチック、電子機器、ガラスへのマーキングなど、高精度と最小限の熱影響が求められる用途に最適です。

利点

- 熱の影響を最小限に抑え、変形のリスクを軽減します。

- 高い吸収性: 幅広い素材へのマーキングに最適です。

- 微細マーキング: 非常に精密で小さなマークを作成できます。

- クリーンプロセス: 破片や煙が最小限に抑えられます。

短所

- 効率が低い: ファイバーレーザーに比べて電気効率が低い。

- コストが高い: 複雑な技術のため初期投資が高額になります。

- 出力制限: 通常、深い彫刻には適していません。

技術仕様

- 電力範囲: 3W から 15W。

- スポット サイズ: 10 マイクロメートルまで小さくできます。

- マーキング速度:最大3,000 mm/s。

- 冷却方法: 低電力レベルの場合は空冷式。

グリーンレーザーマーキングマシン

波長 532 nm のグリーン レーザーは、1064 nm レーザー ソースの周波数を 2 倍にすることで実現されます。このため、銅、金、反射面などの材料のマーキングに非常に効果的です。

アプリケーション

緑色レーザーは、電子産業、太陽電池製造、ガラスやセラミックへのマーキング、貴金属への精密マーキングなどで広く使用されています。

利点

- 高吸収: より長い波長を反射する材料に効果的です。

- 精度: スポットサイズが小さいため、詳細なマーキングが可能です。

- 熱影響部を最小限に抑える: 周囲への熱影響を軽減します。

短所

- 初期コストが高くなる: 高度なテクノロジーにより価格が高くなります。

- 限定電力: 主に高出力電力を必要としないアプリケーション向け。

- ニッチな用途: ファイバーレーザーや CO2 レーザーほど一般的には使用されません。

技術仕様

- 電力範囲: 通常 5W ~ 20W。

- ビーム品質: 細部まで鮮明に映し出します。

- マーキング速度:最大3,000 mm/s。

- 冷却方式:通常は空冷。

MOPAレーザーマーキングマシン

MOPA レーザーはマスター発振器とパワーアンプ構成を使用しており、パルス持続時間と周波数を調整できます。この柔軟性により、特殊なマーキングのニーズに最適です。

アプリケーション

一般的な用途としては、ステンレス鋼へのカラーマーキング、陽極酸化アルミニウムへの高コントラストの黒色マーキング、プラスチックへの微細マーキングなどがあります。

利点

- 調整可能なパルス幅: マーキング結果をより細かく制御できます。

- 高コントラストマーク: 明るいマークや暗いマークを作成するのに最適です。

- 多用途: 表面マーキングと深彫りの両方に適しています。

短所

- 操作が複雑: 完全に活用するには専門知識が必要です。

- コストが高い: 標準的なファイバーレーザーよりも高価です。

- 限定的な認識: 他のタイプに比べてあまり一般的ではありません。

技術仕様

- 電力範囲: 20W ~ 350W。

- パルス持続時間: ナノ秒からマイクロ秒まで調整可能。

- マーキング速度:最大7,000 mm/s。

- 冷却方法: 低出力の場合は空冷、高出力の場合は水冷。

3Dレーザーマーキングマシン

3D レーザー マーキング マシンは、高度なガルバノメーター スキャナーとソフトウェアを使用して、レーザーの焦点を動的に制御します。これにより、複雑な 3D 表面でも一貫したマーキングが可能になります。

アプリケーション

自動車、電子機器、消費財などの業界で、曲面、傾斜面、または複雑な 3D 表面へのマーキングに使用されます。

利点

- ダイナミック フォーカシング: さまざまな高さにわたって一貫したマーキングを実現します。

- 効率性の向上: 機械的な調整が不要になります。

- 多用途: 円柱、球体、その他の 3D 形状をマーキングできます。

短所

- 技術的な複雑さ: 高度なソフトウェアとハードウェアの統合が必要です。

- コストが高い: 高度なコンポーネントのため、コストが高くなります。

- オペレーターのトレーニング: フル活用するには、ユーザーをトレーニングする必要があります。

技術仕様

- 出力範囲: レーザー ソース (ファイバー、CO₂ など) によって異なります。

- スキャン範囲: Z 軸の移動範囲が広くなります。

- ソフトウェア: 高度な 3D 設計と制御。

- 冷却方法: レーザーソースによって異なります。

深彫りレーザー彫刻機

深彫りレーザー彫刻では、高出力レーザーを使用して材料のかなりの層を除去し、深く刻まれたマークを作成します。均一な深さを実現するには、レーザー パラメータを正確に制御する必要があります。

アプリケーション

深くて耐久性のある刻印が不可欠な金型製作、武器、工具製造、コイン製造などに使用されます。

利点

- 耐久性マーク: 摩耗や過酷な条件に耐性があります。

- 高精度: 滑らかな表面で詳細な彫刻を作成します。

- 材料の多様性: さまざまな金属や合金に効果的です。

短所

- プロセスが遅い: 複数回のパスが必要です。

- 高いエネルギー消費: 深い彫刻にはより多くの電力が必要です。

- 潜在的な熱の影響: 熱影響部が発生する可能性があります。

技術仕様

- 電力範囲: 多くの場合 100W 以上。

- 深度能力: 数ミリメートル。

- 冷却方式: 高出力のため通常は水冷式です。

各タイプのレーザー マーキング マシンの独自の原理、用途、利点を理解することで、企業は特定のニーズに最も適したソリューションを選択し、生産効率を最大化し、一貫した高品質のマークを確保できます。

さまざまなタイプのレーザーマーキングマシンの比較

適切なレーザーマーキングマシンの選択は、材料の適合性、マーキング速度、精度、コスト、メンテナンスの必要性、全体的な汎用性など、さまざまな要因によって決まります。

材質の適合性

- ファイバーレーザー: 鋼鉄、アルミニウム、真鍮、一部のプラスチックなどの金属に最適です。透明な素材では効果が限られます。

- CO2 レーザー: 主に木材、皮革、ガラス、繊維、特定のプラスチックなどの非金属用です。コーティングまたは処理されていない金属には使用が制限されます。

- UV レーザー: プラスチック、ガラス、一部の金属などの敏感な材料に対して非常に効果的で、熱の影響を最小限に抑えます。

- 緑色レーザー: 銅、金、その他の金属などの反射材料に適しており、セラミックやガラスにも効果的に作用します。

- MOPA レーザー: 金属や特定のプラスチックに幅広く使用でき、特に金属へのカラー マーキングや陽極酸化アルミニウムへの高コントラスト マーキングに適しています。

- 3D レーザー: レーザー ソースに応じてさまざまな材料と互換性があり、複雑な形状のマーキングに最適です。

- 深彫りレーザー: 主に金属に使用され、特に長持ちする耐久性の高い刻印が必要な用途で使用されます。

ファイバー レーザーは金属に優れ、CO2 レーザーは非金属に最適です。UV レーザーとグリーン レーザーは、それぞれ敏感な材料や反射する材料に柔軟に対応します。MOPA レーザーと 3D レーザーはさまざまな用途に適応でき、深彫りレーザーは金属用に設計されています。

マーキング速度

- ファイバーレーザー: 最大 7,000 mm/s の高速マーキングが可能で、大量生産に適しています。

- CO2 レーザー: 中速から高速、通常は最大 5,000 mm/s ですが、ファイバー レーザーよりもわずかに遅い場合が多くあります。

- UV レーザー: 速度よりも精度を重視して設計されているため、ファイバー レーザーよりも遅く、通常は約 3,000 mm/s です。

- 緑色レーザー: 中速、通常約 3,000 mm/s。速度よりも高精度が求められる用途に適しています。

- MOPA レーザー: 速度はファイバー レーザーに匹敵し、最大 7,000 mm/s に達し、高速で高品質のマーキングを可能にします。

- 3D レーザー: 速度は材質や複雑さによって異なりますが、ダイナミック フォーカス システムにより、速度を落とさずに一貫したマーキングが可能になります。

- 深彫りレーザー: 深彫りを実現するために複数回のパスが必要なため速度が遅くなり、生産性に影響する可能性があります。

ファイバー、MOPA、CO2 レーザーは最高速度を提供するため、高速生産に最適です。UV、グリーン、深彫りレーザーは速度よりも精度を重視します。

精度

- ファイバーレーザー: 非常に高精度で、特に金属表面の複雑なデザインに適しています。

- CO2 レーザー: 中程度の精度で、通常は大きなマークや非金属には十分ですが、ファイバー レーザーほど詳細ではありません。

- UV レーザー: 熱の影響が最小限であるため精度に優れ、敏感な材料への小さく複雑なマーキングに最適です。

- グリーンレーザー: 高精度で、特に繊細な素材や反射金属に効果的です。

- MOPA レーザー: 高精度でパルス幅を調整できるため、カスタマイズされた微細なマークを刻印でき、カラーや高コントラストのマーキングに役立ちます。

- 3D レーザー: 凹凸のある表面や複雑な表面でも精度を維持し、3 次元のオブジェクトに明確で一貫したマークを付けることができます。

- 深彫りレーザー: より深いマークを正確に彫刻でき、金属の永久識別を必要とする業界に特に適しています。

UV、グリーン、MOPA、ファイバーレーザーは最高の精度を提供し、3D レーザーは複雑な表面でもこの精度を維持する機能を追加します。

料金

- ファイバーレーザー: 初期コストは中程度から高額ですが、耐久性と低い運用コストにより、ROI は良好です。

- CO2 レーザー: 通常、特に非金属用途ではファイバー レーザーよりもコストが低くなります。

- UV レーザー: 高度な技術のため初期コストが高く、一般的にファイバー レーザーや CO2 レーザーよりも高価です。

- 緑色レーザー: より高価なオプションの 1 つで、特定の用途に適しており、初期投資が高くなります。

- MOPA レーザー: 高度なパルス調整機能を備えているため、標準のファイバー レーザーよりも初期投資額が高くなります。

- 3D レーザー: 3D マーキング用の高度なソフトウェアと動的フォーカス システムが必要なため高価です。

- 深彫りレーザー: 精度と複数回のパスが必要なため、特に高出力の場合は初期コストが高くなります。

CO2 レーザーは最もコスト効率が高い傾向にありますが、UV、グリーン、MOPA、3D レーザーは一般的に多額の投資が必要です。ファイバー レーザーはコストと耐久性のバランスが取れており、運用コストも低く抑えられています。

メンテナンス

- ファイバーレーザー: ソリッドステート設計によりメンテナンスの必要性が低く、信頼性の高い選択肢となります。

- CO2 レーザー: 中程度のメンテナンスが必要で、ガス管と光学部品を定期的に交換する必要があります。

- UV レーザー: コンポーネントが敏感であり、清潔に保ち、ほこりを取り除く必要があるため、メンテナンスの必要性が高くなります。

- 緑色レーザー: UV レーザーと同様に、最適なパフォーマンスを得るには慎重なメンテナンスが必要です。

- MOPA レーザー: ファイバー レーザーと同様にメンテナンスが容易ですが、パルス調整とパラメータ設定には専門知識が必要です。

- 3D レーザー: スキャン システムとソフトウェア要件が複雑であるため、メンテナンスの手間が増えます。

- 深彫りレーザー: エネルギー出力が高いため、レーザーの光学調整と冷却システムに注意しながら、中程度のメンテナンスが必要です。

ファイバーレーザーと MOPA レーザーはメンテナンスが最も簡単ですが、UV、グリーン、3D レーザーはコンポーネントが複雑で感度が高いため、より注意が必要です。

汎用性

- ファイバーレーザー: マーキング、彫刻、アニーリングなど、金属用途に非常に汎用性があります。

- CO2 レーザー: 特に有機材料や柔らかい材料の非金属マーキングや切断に柔軟に対応します。

- UV レーザー: プラスチック、ガラス、電子部品のマーキングなど、敏感な材料に適しています。

- 緑色レーザー: 反射材料や特殊な用途に適していますが、材料の範囲が多少制限されます。

- MOPA レーザー: 汎用性が高く、パルス幅を調整できるため、カラーマーキングを含む幅広い用途に使用できます。

- 3D レーザー: 複雑な 3D 形状や凹凸のある表面のマーキングに非常に多用途です。

- 深彫りレーザー: 主に金属に深く耐久性のある刻印を施す必要がある用途に限定されます。

MOPA レーザーと 3D レーザーは、さまざまなアプリケーションにわたって最も高い汎用性を提供し、次にファイバー レーザーと CO₂ レーザーが、それぞれ金属と非金属に対する柔軟性を提供します。

概要表

| 特徴 | ファイバーレーザー | CO2レーザー | UVレーザー | グリーンレーザー | MOPAレーザー | 3Dレーザー | 深彫りレーザー |

| 材質の適合性 | 金属、一部のプラスチック | 非金属 | 敏感な素材 | 反射材、ガラス | 金属、特定のプラスチック | 複雑な3Dサーフェス | 主に金属 |

| マーキング速度 | 高い | 適度 | 適度 | 適度 | 高い | 変数 | 低い |

| 精度 | 高い | 適度 | すごく高い | 高い | 高い | 高い | 高い |

| 料金 | 適度 | 低い | 高い | 高い | 高い | すごく高い | 高い |

| メンテナンス | 低い | 適度 | 高い | 高い | 低い | 高い | 適度 |

| 汎用性 | 高い | 高(非金属) | 敏感な材料には高い | 限定 | すごく高い | すごく高い | 深い傷跡に限定 |

適切なレーザーマーキングマシンの選び方

ビジネスに最適なレーザー マーキング マシンを選択するには、単に最も強力または高度なオプションを選択するだけでは不十分です。特定のニーズ、生産目標、予算の制約を慎重に評価する必要があります。

材料の適合性の評価

マーキングする必要がある材料の種類は、適切なレーザー マーキング マシンを決定する上で重要な役割を果たします。

- 金属: 鋼、アルミニウム、真鍮、チタンなどの金属をマーキングする場合、エネルギー密度と精度が高いファイバーレーザーと MOPA レーザーが最適です。

- 非金属: CO2 レーザーは、木材、ガラス、皮革、紙、プラスチック、繊維などの非金属材料へのマーキングに効果的です。

- 敏感な材料: UV レーザーは「コールドマーキング」機能を備えているため、特定のプラスチック、ガラス、電子部品など、繊細で熱に敏感な材料にマーキングするのに最適です。

- 反射材: 金、銅、高度に研磨された金属などの反射面の場合、波長が短いため反射が最小限に抑えられ、鮮明なマークが付けられる緑色レーザーが好まれることが多いです。

材料に適したレーザーを選択すると、最適なマーキング品質、速度、耐久性が保証されます。

アプリケーション要件の定義

マーキングのニーズと目的を明確に定義すると、最も適切なマシンを選択するのに役立ちます。

- マーキングの種類: 表面マーキング、深彫り、または高コントラストのカラーマーキングが必要かどうかを検討します。ファイバーレーザーは金属用途に多用途に使用できますが、MOPA レーザーはカラーマーキングに適しています。

- 生産量: 高速大量生産環境では、ファイバー レーザーまたは CO2 レーザーが高速マーキングを実現します。精度と詳細さがより重要な場合は、UV レーザーまたはグリーン レーザーの方が適している場合があります。

- マークの複雑さ: 製品に複雑なデザインや細かいディテールがある場合、または凹凸のある表面に一貫したマークを付ける必要がある場合は、3D レーザー マーキング マシンが必要になることがあります。

- 耐久性の要件: 自動車、航空宇宙、医療機器などの分野における、長持ちする耐摩耗性のマークが求められるアプリケーションでは、深彫り機が役立ちます。

特定のアプリケーションのニーズに合わせて選択を調整することで、効率が最大化され、一貫した結果が得られます。

技術仕様の評価

さまざまなレーザー マーキング マシンの技術仕様を理解することは、適切なマシンを見つけるために重要です。

- レーザー出力: 出力レベルが高いほど、一般的にマーキング速度が速くなり、マーキングの深さも深くなりますが、特定の繊細な素材には出力レベルが高すぎる場合があります。

- ビーム品質: 精度とマーキングの詳細は、多くの場合、ビーム品質に依存します。ビーム品質の高いマシンは、より小さな焦点スポットを作成し、より正確なマークを作成します。

- マーキング速度: 高いスループットが必要な場合は、マシンの最大マーキング速度を考慮してください。

- スポット サイズと解像度: スポット サイズが小さいほど、複雑なマーキングや細かいディテールが可能になります。これは、ジュエリーの彫刻や電子部品などの用途で特に重要です。

- 冷却システム: マシンは空冷式または水冷式で、後者は高出力システムの熱管理に優れています。

適切な技術仕様のマシンを選択すると、最適なパフォーマンスと出力品質が保証されます。

運用環境を考慮する

マシンが使用される動作環境も決定に影響を与えるはずです。

- スペースの制約: 床面積が限られている場合は、コンパクトなマシンまたはデスクトップ モデルを検討してください。ファイバー レーザーは、CO2 システムに比べて設置面積が小さいことがよくあります。

- 環境条件: ほこり、温度、湿度のレベルは、マシンのパフォーマンスに影響を与える可能性があります。産業環境では、追加の保護機能を備えた密閉されたシステムや堅牢なシステムが必要になる場合があります。

- 使いやすさ: マシンがユーザーフレンドリーで最小限のトレーニングで済むか、それとも複雑なセットアップとパラメータ調整が必要なのかを検討します。

運用環境に合わせてマシンを選択すると、中断が最小限に抑えられ、生産性が最大化されます。

サプライヤー評価

レーザー マーキング マシンの長期的な成功を確実にするには、評判の良いサプライヤーを選択することが不可欠です。

- 評判と経験: AccTek Laser のような定評のあるメーカーは、業界の専門知識、信頼性の高い製品、実証済みの顧客満足度を提供します。

- 技術サポートとトレーニング: サプライヤーが包括的な技術サポート、オペレーターのトレーニング、およびメンテナンス サービスを提供しているかどうかを確認します。

- カスタマイズ オプション: 一部のサプライヤーは、特定の生産ニーズを満たすカスタマイズされたソリューションを提供しており、業務を強化できる柔軟性を提供しています。

- サービスおよびメンテナンス契約: 機械を最適な状態で稼働させるために、アフターサービスのサポートとメンテナンス契約が利用可能であることを確認します。

サプライヤーを慎重に評価することで、長期にわたる生産的な関係を構築できます。

予算計画

レーザーマーキングマシンを選択する際には、コストを考慮することが重要です。

- 初期投資: 初期費用の予算を決定します。ファイバー レーザーや MOPA レーザーは、CO2 レーザーよりも初期費用が高くなることが多いですが、長期的には価値が高くなる可能性があります。

- 運用コスト: エネルギー消費、メンテナンスの必要性、消耗品コスト、および潜在的なダウンタイムを考慮してください。ファイバー レーザーは運用コストが低くなる傾向があります。

- 投資収益率 (ROI): 生産性の向上、製品品質の向上、運用コストの削減を通じて、機械がどれだけ早く投資を回収できるかを評価します。

- 資金調達オプション: 一部のサプライヤーはリースまたは資金調達オプションを提供しているため、コストを分散し、キャッシュフロー管理を改善できます。

初期投資、長期コスト、予測される ROI のバランスをとることで、経済的に健全な選択を行うことができます。

これらの重要な要素 (材料の適合性、アプリケーション要件、技術仕様、動作環境、サプライヤーの信頼性、予算の制約) を慎重に検討することで、ビジネス目標を満たす適切なレーザー マーキング マシンを選択できます。この決定により、製品の品質が向上し、生産プロセスが合理化され、最終的に収益性が最大化されます。

まとめ

レーザー マーキング テクノロジーは、特定の産業およびアプリケーションのニーズに合わせてカスタマイズされた多様なマシンを提供します。主なタイプには、ファイバー、CO2、UV、グリーン、MOPA、3D、および深彫りレーザー彫刻機があります。各タイプには独自の利点があり、たとえばファイバー レーザーは金属を高速かつ正確にマーキングするのに優れており、CO2 レーザーは木材やガラスなどの非金属材料をマーキングするのに最適です。UV およびグリーン レーザーは敏感な材料や反射材料に精度を提供し、MOPA レーザーは色とコントラストのマーキングに比類のない柔軟性を提供します。複雑な形状の場合、3D レーザー マーキング システムは凹凸のある表面に正確なマーキングを保証し、深彫り機は耐久性があり長持ちするマーキングを作成します。

適切なレーザー マーキング マシンの選択は、材料の適合性、マーキング速度、精度、アプリケーション要件などの要素によって異なります。これらの個別の機能を理解することで、企業は生産効率を高め、製品のトレーサビリティを改善し、ニーズに合わせた高品質のマーキング結果を実現できます。

レーザーマーキングソリューションを入手

最適なマーキング性能、耐久性、生産効率を実現するには、適切なレーザーマーキングマシンを選択することが不可欠です。 AccTek レーザー は、多様な産業ニーズに合わせた包括的なレーザー マーキング ソリューションを提供しています。精密な金属マーキング用の高速ファイバー レーザー、非金属用の多用途 CO2 レーザー、敏感な材料用の UV レーザー、特殊なマーキング用の高度な MOPA およびグリーン レーザーなど、AccTek Laser ならあらゆるニーズに対応できます。当社のマシンは、精度、一貫性、耐久性を考慮して設計されており、さまざまな材料に高品質で永久的なマーキングを保証します。

弊社は、豊富な専門知識を活かして、お客様固有の要件を理解し、理想的なソリューションを推奨するための個別の販売前コンサルティングを提供します。また、独自の生産ニーズを満たすために、堅牢な技術サポート、オペレーター トレーニング、カスタマイズ可能な構成も提供しています。AccTek Laser は、お客様の業務を強化し、製品の価値とトレーサビリティを高める信頼性の高い最先端のレーザー マーキング テクノロジーを提供します。 お問い合わせ カスタマイズされたレーザーマーキングソリューションを今すぐご検討ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する