レーザー出力と波長がマーキング能力に与える影響

レーザーマーキング技術は、高精度で高効率な材料加工およびマーキング方法として、工業生産や科学研究機関で広く使用されています。ただし、レーザー出力と波長という2つの重要なパラメータは、レーザーマーキングプロセスの効率とパフォーマンスに重要な影響を及ぼします。実際のアプリケーションでは、材料特性、コンプライアンス要件、機器の性能などの要素を考慮して、レーザー出力と波長を合理的に選択し、最高のマーキング効果を実現する必要があります。

この記事では、レーザーマーキング技術の基本原理、レーザー出力と波長がマーキング機能に与える影響など、レーザー出力と波長がマーキング機能に与える影響について説明します。さらに、レーザーマーキングプロセスの最適化に関する参考資料とガイダンスを提供するという包括的な役割についても検討します。

目次

レーザーマーキング技術の基本原理

レーザーマーキング技術は、レーザービームを使用してワークピースの表面に直接マーキング、エッチング、または切断を行う高精度の加工方法です。基本原理は、レーザー光の生成、焦点合わせ、および材料との相互作用です。具体的な手順は次のとおりです。

- レーザー生成: レーザー発生器の内部では、媒体 (ガス、固体、半導体など) を励起状態に励起し、光子の放射を生成して放出し、光子が同期して増幅され、高エネルギーのレーザービームを形成します。

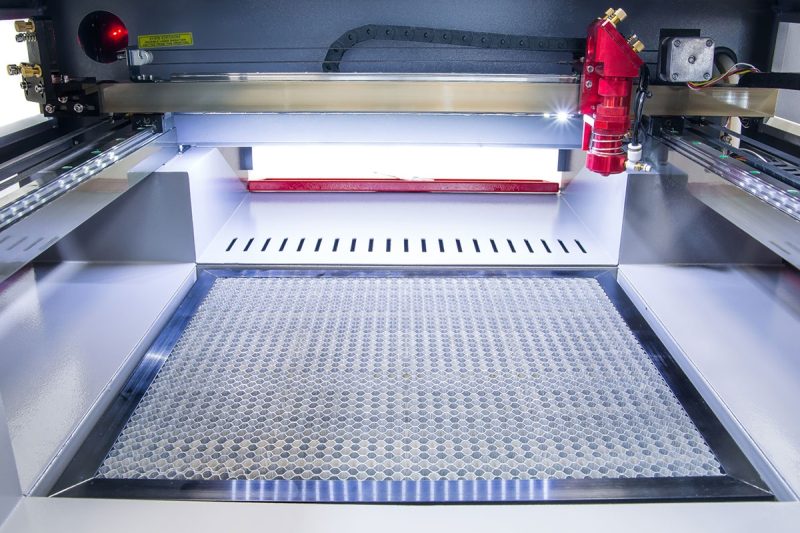

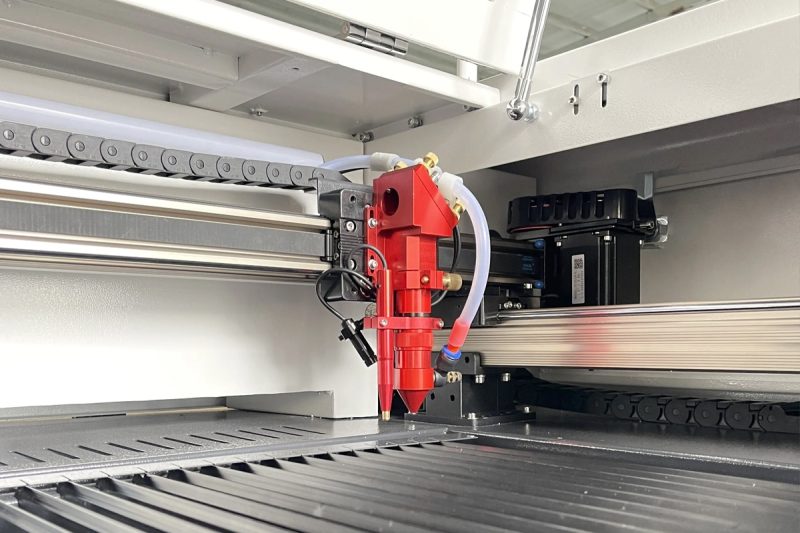

- レーザーの焦点合わせ: 生成されたレーザー ビームは光学系 (レンズやミラーなど) を通して焦点を絞られ、非常に狭い領域にビームを焦点合わせすることができます。

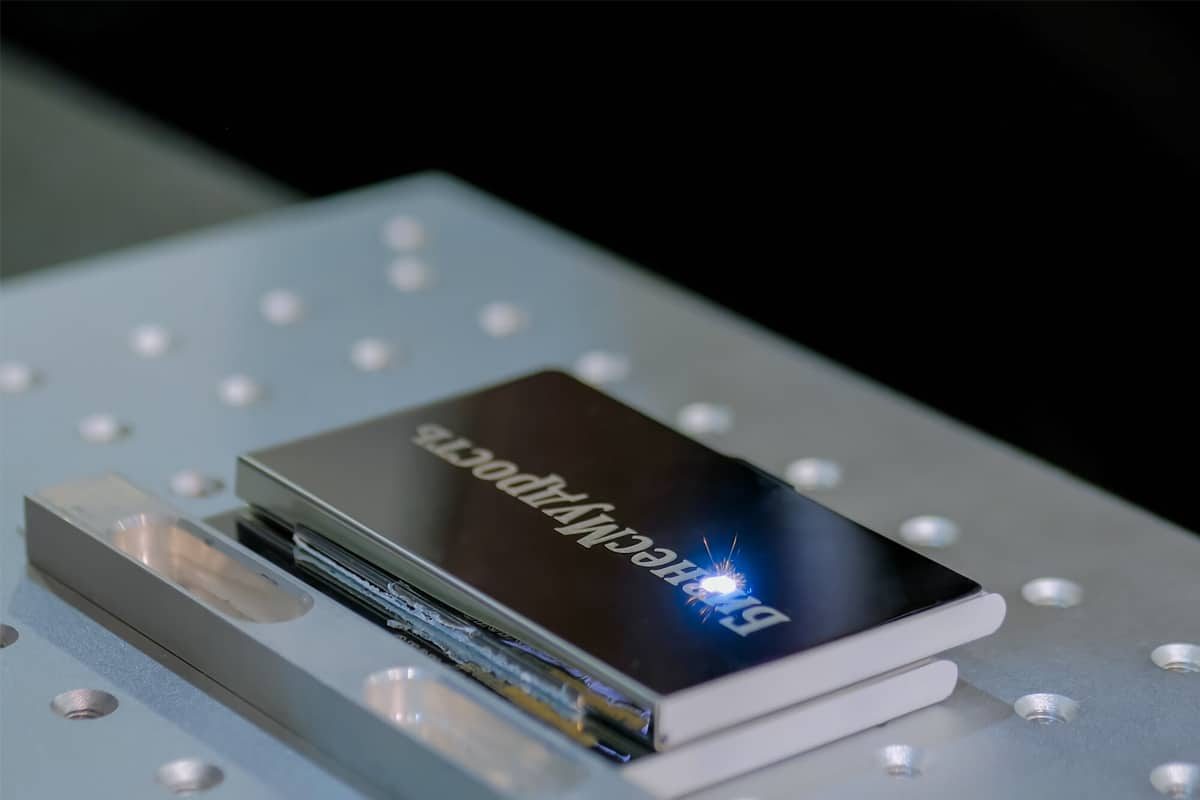

- レーザーと材料の相互作用: レーザー ビームがワークピースの表面に焦点を合わせると、光エネルギーが材料と相互作用します。この相互作用により、材料が加熱、溶解、蒸発、または化学変化し、ワークピースの表面にマーキング、エッチング、または切断が行われることがあります。

- 制御システム:レーザーマーキングシステムには、レーザー出力、波長、焦点位置、マーキング速度などのパラメータを正確に制御する制御システムも装備されています。これらの制御を通じて、マーキングプロセスを正確に制御し、さまざまな材料、さまざまな形状、さまざまな精度要件の処理ニーズを満たすことができます。

一般に、レーザーマーキング技術の基本原理は、レーザー発生器によって生成された高エネルギーの単色の集束ビームを使用して、光と材料の相互作用を通じてワークピースの表面の正確なマーキング、エッチング、または切断を実現することです。

レーザー出力がマーキング能力に与える影響

レーザー出力がマーキング能力に与える影響は、レーザーマーキングプロセスにおいて重要な要素です。以下では、マーキング速度、マーキング品質、材料処理効果の 3 つの側面から、レーザー出力がマーキング能力に与える影響について説明します。

マーキング速度

- エネルギー密度と加熱速度の関係:レーザー出力はレーザービームのエネルギー密度、つまり単位面積あたりのエネルギーを直接決定します。出力が高いほど、レーザービームのエネルギー密度が高くなり、同時に材料表面をより多く加熱できるため、マーキングが高速化されます。

- 高出力の利点: 大量生産が必要なアプリケーションや厳しい時間要件があるアプリケーションの場合、高出力レーザー マーキング システムは同じマーキング タスクをより速く完了できるため、生産効率とスループットが向上します。

- 適度な選択: ただし、出力が高すぎると、材料の過剰なアブレーションや溶融が発生し、マーキング品質に影響を与えたり、材料の表面を損傷したりする可能性があります。したがって、速度と品質のバランスをとるために、出力を選択する際には、材料の特性と必要なマーキング品質を適切に考慮する必要があります。

マーキング品質

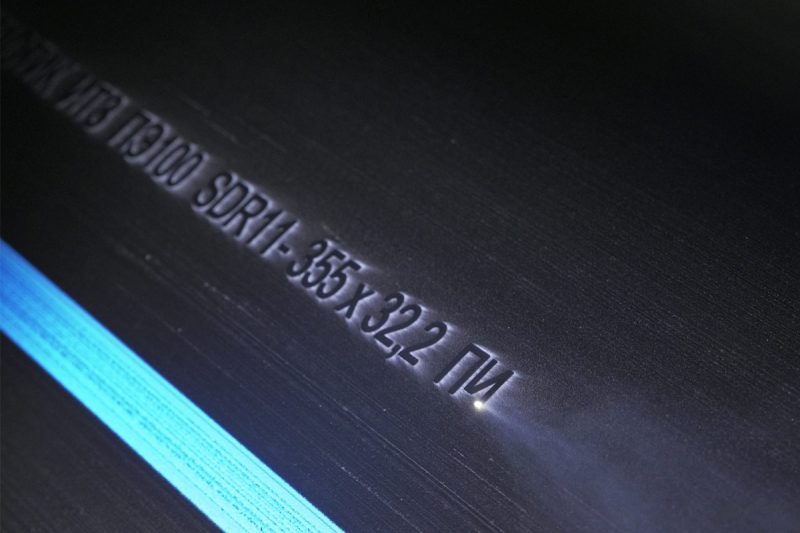

- 明瞭性と深さ: 適切なレーザー出力により、安定した一貫したマーキング品質が保証されます。一定の範囲内で出力を上げると、マーキングの深さと明瞭性が向上し、マーキング パターンがより鮮明で正確になります。

- 出力が高すぎる場合のリスク: ただし、出力が高すぎると、材料表面の過剰なアブレーションや溶解が発生し、不要な損傷が発生したり、マーキングの精度や鮮明度に影響したりする可能性があります。これは、詳細が重要なアプリケーションでは特に重要です。

- 適切な制御: したがって、レーザーマーキングプロセス中は、マーキング品質が要件を満たしていることを確認し、過剰な電力によって引き起こされる品質問題を回避するために、レーザー出力を正確に制御する必要があります。

材料加工効果

- 材料特性: 材料によってレーザー出力に対する反応が異なるため、適切な出力の選択も材料の加工効果に影響します。たとえば、金属マーキングでは、適切な出力により、表面を傷つけずに鮮明なマーキングを実現できます。

- マーキングの適用性: 高出力レーザーは通常、金属などの材料のエッチングや切断に適していますが、低出力レーザーはプラスチック、ゴム、その他の材料のマーキングに適しています。

- 総合的な考慮:したがって、レーザー出力を選択する際には、材料の特性、マーキング要件、機器の性能などの要素を総合的に考慮して、最良の加工効果を実現する必要があります。

まとめると、レーザー出力がマーキング能力に与える影響は、マーキング速度、マーキング品質、材料加工効果など、複数の要素を総合的に考慮する必要がある複雑なプロセスです。適切な出力を選択することで、マーキング速度、品質、加工効果が向上し、より効率的で正確なレーザーマーキング加工を実現できます。

レーザー波長がマーキング能力に与える影響

レーザー波長は、レーザーマーキングプロセスにおけるもう 1 つの重要なパラメータであり、マーキング機能に直接影響を及ぼします。以下では、材料の選択、吸収能力、マーキング効果という 3 つの側面から、レーザー波長がマーキング機能に与える影響について説明します。

材料の選択

- 材料の吸収特性: レーザー波長の選択は、処理する材料と密接に関係しています。異なる波長のレーザーは材料に対する吸収能力が異なるため、異なる材料に対して適切な波長のレーザーを選択する必要があります。たとえば、一部の材料は赤色の波長のレーザー光をよりよく吸収しますが、他の材料は青色または紫外線の波長のレーザー光に対してより敏感です。

- 最適な波長の選択: 特定の材料に対して、最適なレーザー波長を選択すると、マーキングの効率と品質を最大化できます。たとえば、金属マーキングでは、エッチング結果を向上させるために通常、より短い波長の UV レーザーが選択されますが、プラスチックや有機材料のマーキングでは、吸収を向上させるために赤色レーザーが好まれる場合があります。

吸収能力

- 波長と材料の吸収: レーザー光の波長によって、材料に対する吸収レベルが異なります。通常、材料に一致するレーザー波長は材料によってより効果的に吸収されるため、マーキング プロセスがより効率的になります。

- 光の吸収と散乱: さらに、波長はレーザーが材料とどのように相互作用するかに影響します。たとえば、一部の材料はレーザーの散乱に対してより敏感で、レーザーを十分に吸収しないため、マーキングの品質と効果に影響する場合があります。

マーキング効果

- 鮮明度と深さ: 適切な波長を選択すると、マークの鮮明度と深さに影響します。高解像度と精細さが求められるアプリケーションでは、素材に適した波長を選択すると、より鮮明で精細なマーク結果が得られます。

- 光学的効果: 異なる波長のレーザーは、分散や屈折などの異なる光学的効果を引き起こす可能性があります。これらの効果はマーキングの精度と正確さに影響を与える可能性があるため、波長を選択する際に考慮する必要があります。

つまり、レーザー波長はマーキング能力に直接影響を及ぼし、影響要因には材料の選択、吸収能力、マーキング効果が含まれます。適切な波長を選択すると、マーキングの効率と品質を最大限に高めることができます。したがって、実際のアプリケーションでは、特定の材料特性とマーキング要件に基づいて最適なレーザー波長を選択する必要があります。

電力と波長の複合効果に関する議論

出力と波長はレーザー マーキング プロセスにおける 2 つの重要なパラメータであり、それらの複合的な影響はマーキング機能に非常に大きな影響を及ぼします。以下では、出力と波長がレーザー マーキングに及ぼす総合的な影響について説明します。

マーキングのスピードと品質のバランス

- 出力と速度の関係: 通常、高出力レーザーはマーキングを高速化できますが、出力が高すぎると、過度のアブレーションや溶融など、マーキング品質が低下する可能性があります。したがって、出力を選択する際には、速度と品質のニーズのバランスを取り、マーキング品質に影響を与えずに速度を上げるために、適切に出力を上げる必要があります。

- 波長と品質の関係: 波長の選択もマーキングの品質に影響します。異なる波長のレーザーは材料に対する吸収能力が異なるため、材料に適した波長を選択するとマーキングの品質が向上します。たとえば、一部の材料は特定の波長のレーザー光をより完全に吸収するため、より鮮明で正確なマーキング結果が得られます。

機器の性能と運用ニーズのバランス

- 設備の適応性:出力と波長が異なるレーザーマーキングシステムは、設備の性能と動作特性が異なります。したがって、レーザーマーキングシステムを選択する際には、設備の適応性と運用ニーズを総合的に考慮し、実際のアプリケーションの要件を満たす最も適切なシステムを選択する必要があります。

- プロセスの最適化: 特定のアプリケーションでは、出力や波長の調整などのプロセス パラメータを最適化することで、最良のマーキング結果を得ることができます。さまざまな材料やニーズのマーキング要件を満たす最適なパラメータの組み合わせを決定するには、試行錯誤が必要になる場合があります。

要約する

この記事の議論を通じて、レーザー出力と波長を適切に選択することで、マーキング品質と加工効果を確保しながらマーキング速度を上げることができることがわかります。ただし、実際のアプリケーションでは、材料の特性、マーキング要件、機器の性能などの要素を総合的に考慮し、出力と波長を合理的に選択し、プロセスを最適化して最高のマーキング効果を実現する必要があります。

つまり、レーザー出力と波長がマーキング能力に与える影響は包括的なトピックであり、合理的なパラメータ選択とプロセス最適化のためには、複数の要因を総合的に考慮する必要があります。科学技術の継続的な発展に伴い、レーザーマーキング技術はより多くの分野に適用され、継続的に改善および最適化されます。将来的には、よりインテリジェントで効率的なレーザーマーキングシステムの出現を期待しています。これにより、工業生産やその他の分野でのアプリケーションにさらに多くの可能性がもたらされます。当社のマシンが到達できる深さについて学ぶ場合でも、ビジネス用にマシンを購入する場合でも、当社のチームはあらゆる段階でお客様をガイドすることに専念しています。今すぐお問い合わせください。レーザーマーキングの大きな可能性を探り、違いを体験してください。 AccTek レーザー もたらすことができます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する