レーザー切断技術の概要

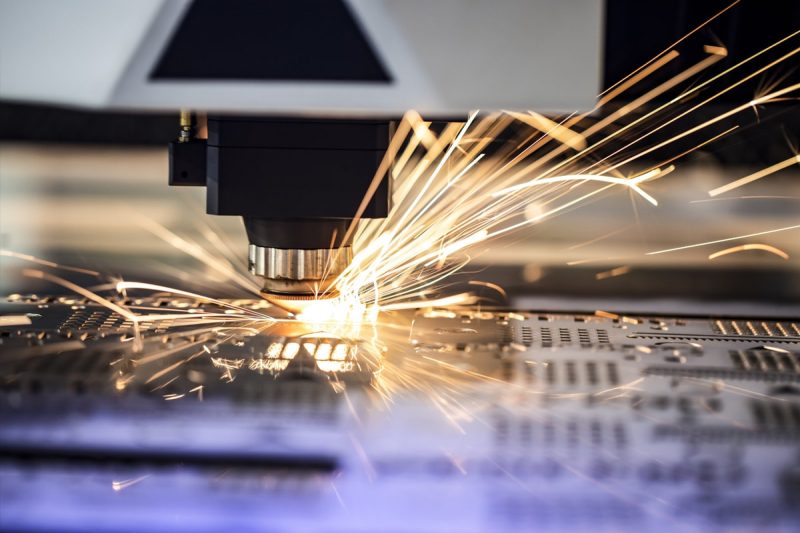

レーザー切断の仕組み

レーザー切断機の種類

- ファイバーレーザー切断機: ファイバーレーザーは、希土類元素を添加した光ファイバーを使用してレーザービームを増幅するため、金属の切断に特に効果的です。ファイバーレーザーは、アルミニウム、銅、真鍮などの反射性材料の切断に最適です。エネルギー効率が高く、薄い金属や中程度の厚さの金属の切断速度が速くなります。

- CO2レーザー切断機CO2 レーザーはレーザー媒体として二酸化炭素ガスを使用するため、木材、アクリル、布地、プラスチックなどの非金属材料の切断に適しています。高品質のエッジ仕上げのため、看板、装飾、繊維などの業界で彫刻や切断に広く使用されています。

レーザー切断の利点

レーザー切断には、多くの業界で好まれる選択肢となるいくつかの利点があります。

- 精度と正確性: レーザー切断は細かいディテールと厳しい許容差を実現し、複雑なデザインや精密な部品に最適です。

- 汎用性: レーザー切断は、金属、非金属、複合材料など、幅広い材料に対応しており、さまざまな業界に対応します。

- 速度と効率: レーザー切断は、最小限のセットアップ時間で迅速な処理を実現するため、特に大量生産環境では従来の切断方法よりも高速になります。

- 廃棄物の最小化: レーザー切断は、ビームを集中させ、切断経路を最適化することで材料の廃棄物を最小限に抑え、コストの削減と材料の損失の低減を実現します。

- 高品質のエッジ仕上げ: レーザー切断では滑らかでバリのないエッジが生成されるため、多くの場合、後処理が不要になります。これは、洗練された美観が求められる用途では特に重要です。

レーザー切断に適した材料

金属

炭素鋼

炭素鋼 は、その強度、耐久性、入手しやすさから、レーザー切断に最も広く使用されている材料の 1 つです。通常はファイバー レーザーを使用して加工され、熱による歪みを最小限に抑えながら高速かつ正確な切断が可能です。レーザー切断により、複雑な形状をすばやく、優れたエッジ品質で製造できます。

- 用途: 一般的な用途には、自動車部品 (フレームやパネルなど)、建設資材、工具、機械部品、構造部品などがあります。

- 利点: レーザー切断により、正確な切断、鋭いエッジ、高速処理が可能になります。炭素鋼は、薄いシートから厚いプレートまで、幅広い厚さで、高い再現性と精度で切断できます。

ステンレス鋼

ステンレス鋼 強度、耐腐食性が高く、見た目も美しいため、多くの業界で好まれる素材です。レーザー切断では、熱影響部を最小限に抑えて正確な切断が可能で、素材の特性が維持されます。後処理を必要としないクリーンで滑らかなエッジが得られるため、装飾用途だけでなく機能用途にも適しています。

- 用途: 食品加工機器、医療機器、建築要素、台所用品、装飾パネル、自動車部品。

- 利点: レーザー切断は、高精度、優れたエッジ品質、複雑なデザインを切断する機能を提供します。熱による歪みを最小限に抑え、ステンレス鋼の美観と機械的特性を維持します。

アルミニウム

アルミニウム アルミニウムは、さまざまな業界で使用されている軽量で多用途の金属です。アルミニウムの反射面は従来の切断方法では困難でしたが、ファイバー レーザーを使用すると、アルミニウムのレーザー切断が効率的かつ正確になります。切断性能を最適化するために、適切なレーザー設定と反射防止コーティングがよく使用されます。

- 用途: 航空宇宙部品 (航空機パネルなど)、電子機器筐体、自動車部品、装飾品、標識。

- 利点: 高速切断、歪みの最小化、薄いデザインや複雑なデザインでも優れた表面仕上げ。レーザー切断はさまざまな厚さのアルミニウムシートを処理できます。

銅と真鍮

チタン

チタンは、重量比強度、耐腐食性、耐熱性が高く、特殊な用途に価値の高い素材です。レーザー切断はチタンの加工に最適で、素材の完全性と特性を維持しながら、正確できれいな切断を実現します。

- 用途: 航空宇宙部品(構造部品を含む)、医療用インプラントおよびデバイス、高性能スポーツ機器、化学処理装置。

- 利点: レーザー切断により、複雑な形状を作成する場合でも、高い精度、最小限の熱損傷、きれいなエッジが保証されます。

その他の合金

レーザー切断は、ニッケル合金、超合金、工業用および高性能アプリケーションで使用されるカスタムブレンドなど、さまざまな他の金属合金の加工に広く使用されています。

- 用途: タービンブレード、産業機器部品、特殊工具、高温用途。

- 利点: レーザー切断は、精度、再現性、および高い許容レベルで複雑な形状を切断する機能を備えています。

非金属

木材

アクリルとプラスチック

レザー

レーザー切断は、革の切断や彫刻に広く使用されており、ほつれや歪みを起こさずに正確な形状とパターンを実現します。CO2 レーザーはこの目的に特に効果的で、高度なカスタマイズと芸術的なデザインを可能にします。

- 用途: バッグ、財布、ベルト、靴、カスタムアクセサリー。

- 利点: レーザー切断は、精度、シャープなカット、複雑なディテールを保証します。高い再現性と一貫した品質を提供し、これは特に大規模生産にとって重要です。

紙と段ボール

レーザー切断は、紙や段ボール製品に詳細なデザインやカスタム形状を作成するための優れた方法です。機械的な切断ツールを必要とせずに正確な切断が可能なので、クリエイティブなプロジェクトや商業プロジェクトに最適です。

- 用途: グリーティング カード、パッケージのプロトタイプ、ステンシル、アート プロジェクト、販促資料。

- 利点: レーザー切断により、詳細な精度、きれいなエッジ、複雑なパターンを簡単に作成できる高速生産が可能になります。

織物と繊維

布地や繊維製品のレーザー切断は、その精密さと非接触プロセスにより、ファッション、室内装飾、工業用繊維業界で人気が高まっています。レーザーにより、ほつれや歪みを防ぐきれいな切断が保証されます。

- 用途: アパレル、刺繍、室内装飾品、テクニカルテキスタイル、工業用ファブリック。

- 利点: レーザー切断により、正確で一貫した形状が得られ、材料の無駄が減り、詳細なパターンや複雑なデザインを作成できます。

ゴム

レーザー切断はゴム部品によく使用され、変形や工具の摩耗がなく、正確で均一な形状を実現します。非接触切断方式により、材料損傷のリスクも最小限に抑えられます。

- 用途: ガスケット、シール、販促品、マット、工業用部品。

- 利点: レーザー切断により、高精度、一貫した品質が保証され、材料の完全性に影響を与えることなく複雑なデザインを作成できます。

複合材料

航空宇宙や工業用途で使用されるような複合材料は、従来のツールでは切断が難しい場合があります。レーザー切断は、複雑な形状を高精度で切断できる、正確で効率的なソリューションを提供します。

- 用途: 航空宇宙部品、自動車部品、産業用パネル、カスタムプロトタイプ。

- 利点: レーザー切断は複雑な形状を処理でき、困難な複合構造でも高精度を実現できます。

レーザー切断における制限と考慮事項

レーザー切断に適さない材料

レーザー切断は多用途ですが、安全上の問題、有毒物質の排出、レーザーとの互換性の制限などにより、特定の材料はこのプロセスには適していません。

- PVC (ポリ塩化ビニル): PVC の切断は、機械とオペレーターの両方に有害な有毒な塩素ガスが放出されるため、レーザー技術では推奨されません。このガスはレーザー機器を腐食させ、職場の安全性を損なう可能性があります。

- ポリテトラフルオロエチレン (PTFE): テフロンとも呼ばれる PTFE は、高熱にさらされると有毒ガスを放出します。この材料をレーザーで切断すると、深刻な健康被害や機器の損傷につながる可能性があるため、レーザー用途には適していません。

- ポリカーボネート (厚さが 1 mm を超える場合): 薄いポリカーボネートは彫刻できますが、厚いポリカーボネートを切断すると、融点が低く変色しやすいため、溶けてエッジが粗くなることがあります。また、厚いポリカーボネートをレーザーで切断すると、有害な煙が発生します。

- グラスファイバー: グラスファイバーはガラスと樹脂の両方で構成されており、気化すると重大な健康被害を引き起こす可能性があります。樹脂成分は有毒な煙を放出し、ガラス成分はレーザー光学系を損傷するため、レーザー切断には適していません。

- 反射率の高い特定の金属 (特定のレーザー タイプの場合): 特定のグレードの銅やアルミニウムなどの反射率の高い金属は、特に CO2 を使用した場合、レーザー切断に問題が生じる可能性があります。これらの材料の反射特性により、レーザー ビームがマシン内に戻り、コンポーネントが損傷する可能性があります。反射防止技術を備えたファイバー レーザーは、一般的に反射性金属の切断に適しています。

安全上の考慮事項

レーザー切断では、高出力レーザー、煙、材料の副産物に関連する危険からオペレーターと機器を保護するために、安全プロトコルを遵守する必要があります。

- 換気と煙の除去: レーザー切断では、特にプラスチック、ゴム、その他の有機材料を切断するときに、煙、蒸気、および煙が発生することがよくあります。これらの排出物は、作業者にとって有毒または刺激性がある可能性があるため、空気の質を維持し、健康リスクを軽減するには、適切な換気および煙の除去システムが不可欠です。

- 保護眼鏡: レーザー切断では、目に有害な高強度の光が発生します。作業者は、目の損傷を防ぐために、特定のレーザー波長に適合した保護眼鏡を着用する必要があります。

- 火災リスク管理: レーザー切断では高熱が発生するため、特に木材、布地、紙などの可燃性材料を切断する場合は火災の危険があります。消火システムや消火器などの火災安全対策をすぐに利用できるようにしておく必要があります。切断エリアを継続的に監視することで、火災のリスクを軽減できます。

- 機械の安全筐体: 最新のレーザー切断機には、レーザー光線を封じ込める安全筐体が付属していることが多く、偶発的な照射を防ぎ、オペレーターの安全性を向上させます。筐体が損傷を受けておらず、正しく機能していることを確認することが重要です。

- 危険な副産物: PVC やポリカーボネートなどの特定の材料は、レーザー切断時に有毒な煙を放出します。これらの材料の切断は健康に有害となる可能性があるため、避けるか、適切な煙抽出および濾過システムを使用してのみ行う必要があります。

材料の厚さの制限

切断される材料の厚さは、レーザー切断の性能、品質、効率に直接影響します。レーザーの出力と種類、および材料の特性は、効果的に切断できる最大の厚さに影響します。

- レーザー出力と材料の適合性: 各レーザー切断機には、切断できる厚さを決定する特定の出力定格があります。高出力レーザー (10 kW 以上など) はより厚い材料を切断できますが、切断速度が遅くなり、エネルギー消費量が増えるという欠点があります。たとえば、ファイバー レーザーは厚い金属に適していますが、CO2 レーザーは薄から中程度の厚さの非金属に最適です。

- 金属の厚さの制限: 炭素鋼やステンレス鋼などの金属の場合、ファイバー レーザーは工業用途で最大 25 ~ 30 mm 以上のかなりの厚さを処理できます。ただし、マシンの最適な厚さの制限を超えると、エッジが粗くなり、バリができ、精度が低下し、切断の品質に影響する可能性があります。

- 非金属の厚さの制限: 木材、アクリル、プラスチックなどの材料の場合、CO2 レーザーは通常、中程度の厚さまで優れた結果をもたらします。厚い非金属を切断すると、焦げ、溶解が生じ、切断速度が遅くなる可能性があります。たとえば、厚いアクリルは、低出力の CO2 レーザーで切断すると溶解したり変色したりすることがあります。

- カット品質への影響: 材料の厚さが増すにつれて、高品質のエッジを維持することが難しくなります。材料が厚くなると熱影響部が発生する可能性が高くなり、カットが粗くなり、精度が低下します。材料の無駄と機械の摩耗を最小限に抑えながら、最適なカット品質を実現するには、適切なレーザー出力と設定を選択することが重要です。

レーザー切断品質に影響を与える要因

材料特性

切断される材料の特性は、レーザー切断の品質を決定する上で重要な役割を果たします。材料によってレーザー エネルギーに対する反応は異なり、その固有の特性が切断プロセスに影響を与える可能性があります。

- 材料の種類: 金属と非金属は、レーザー切断に対して異なる反応を示します。たとえば、ファイバー レーザーはエネルギー吸収率が高いため、炭素鋼、ステンレス鋼、アルミニウム、銅などの金属に効果的ですが、CO₂ レーザーは木材、アクリル、布地などの非金属に適しています。高品質の切断を実現するには、レーザーの種類と材料の互換性を理解することが重要です。

- 厚さ: 材料の厚さはレーザー切断の品質に大きく影響します。厚い材料をきれいに切断するには、通常、より高いレーザー出力が必要です。ただし、厚さが増すと、熱影響部が大きくなり、切断速度が遅くなり、エッジが粗くなる可能性があるため、鋭いエッジと正確な切断を維持することが難しくなります。これらの問題を最小限に抑えるには、特定の厚さに合わせてレーザー出力と速度を最適化することが不可欠です。

- 反射率: アルミニウム、銅、真鍮などの反射率の高い材料はレーザー光線を反射し、レーザー光学系を損傷して切断効率を低下させる可能性があります。反射性材料を効果的に処理するには、レーザー設定の調整や反射防止コーティングの使用などの特別な対策が必要になることがよくあります。

- 熱伝導率: 銅やアルミニウムなどの熱伝導率の高い材料は熱を素早く放散するため、切断速度が遅くなり、切断面が不均一になることがあります。熱放散を抑えてきれいな切断を実現するには、効果的なレーザー制御と切断パラメータの最適化が必要です。

- 表面の状態: 表面の仕上げと清潔さは、レーザー切断の品質に影響します。たとえば、金属の表面の錆、汚れ、油は、切断の不均一やエッジの品質低下につながる可能性があります。切断前に材料を適切に準備して洗浄すると、結果の品質が大幅に向上します。

レーザーパラメータ

出力、周波数、ビーム品質などのレーザー自体のパラメータは、切断品質を決定する上で重要な役割を果たします。

- レーザー出力: レーザーの出力は、材料の種類と厚さに応じて調整する必要があります。厚い金属を切断するには高い出力レベルが必要な場合がありますが、出力が高すぎると、薄い材料では焦げ、エッジの粗さ、過度の熱影響部が生じる可能性があります。出力のバランスをとることで、エッジの品質を損なうことなく正確な切断が可能になります。

- ビーム品質: レーザー ビームの品質 (ビーム モードまたは M2 係数とも呼ばれる) は、レーザーが特定の点にどれだけ正確に焦点を合わせられるかに影響します。高品質のビームは、より細かく集中したレーザー スポットを生成し、よりきれいなカットとより複雑なディテールを実現します。ビーム品質が悪いと、切り口の幅が広くなり、エッジが粗くなる可能性があります。

- 周波数とパルス設定: パルス レーザーの場合、周波数とパルス持続時間を調整すると、切断プロセスに影響します。細かい切断には高い周波数を使用できますが、より深い浸透を必要とする厚い切断には低い周波数が適しています。特定の材料に合わせてこれらの設定を最適化することは、望ましい切断品質を実現し、欠陥を最小限に抑えるために不可欠です。

- 補助ガスの種類と圧力: 酸素、窒素、圧縮空気などの補助ガスは、レーザー切断時に切断領域から溶融材料を除去し、ワークピースを冷却し、酸化を防ぐために使用されます。ガスの種類と圧力は、エッジの品質と切断速度に影響します。たとえば、酸素は反応性切断を生み出し、速度は上がりますが、酸化したエッジが残る可能性があります。一方、窒素はステンレス鋼に最適な、きれいで酸化されていないエッジを提供します。

切断速度と焦点

レーザーが材料上を移動する速度と焦点の精度は、切断品質に影響を与える重要な要素です。

- 切断速度: 切断速度は、材料の種類と厚さに合わせて慎重に調整する必要があります。切断速度が速すぎると、切断が不完全になり、エッジが粗くなり、品質が低下します。逆に、切断速度が遅すぎると、熱が過剰に蓄積され、材料が変形したり、バリが増えたり、熱影響部が広くなったりします。最適な切断速度を見つけることで、スムーズで正確な切断と高い生産性が保証されます。

- 焦点位置: 最適な切断品質を得るには、レーザー ビームの焦点を材料の表面に対して正確に設定する必要があります。焦点位置は切断点におけるエネルギーの集中に影響し、切り口の幅とエッジ品質に影響します。適切に焦点を合わせたビームは、熱影響部を最小限に抑えた狭い切断を実現しますが、焦点を誤って合わせると、エッジが粗くなり、精度が低下し、切断品質が低下します。最新のレーザー マシンの自動焦点機能は、材料の厚さと表面状態に基づいて焦点を動的に調整することで、切断精度を高めます。

- カーフ幅: カーフと呼ばれる切断の幅は、レーザーの焦点と材料の特性によって左右されます。狭いカーフを実現すると、精度が向上し、材料の無駄が減ります。一貫した焦点を維持し、レーザー パラメータを最適化することが、切断全体で均一なカーフ幅を実現する鍵となります。

適切なレーザー切断機の選択

材料の種類と互換性

さまざまなレーザー切断機が特定の材料タイプに合わせて最適化されているため、切断する予定の材料を把握することが重要です。レーザー切断機には主に 2 つのタイプがあり、それぞれ特定の材料特性に適しています。

- ファイバー レーザー切断機: ファイバー レーザーは、エネルギー密度と効率が高いため、金属の切断に最適です。アルミニウム、銅、真鍮などの反射性金属や、炭素鋼、ステンレス鋼、チタンなどの他の金属の切断に最適です。ファイバー レーザーは、優れた精度と切断速度も備えているため、自動車、航空宇宙、金属加工などの業界では最適な選択肢です。

- CO2 レーザー切断機: CO2 レーザーは、木材、アクリル、皮革、布地、ゴム、紙などの非金属材料に非常に効果的です。これらのレーザーは、看板、木工、繊維、包装などの業界でよく使用されています。CO2 レーザーは薄い金属も切断できますが、非金属材料の正確できれいな切断を必要とする用途に最適です。

材料の厚さとレーザー出力要件

切断する材料の厚さは、レーザー切断機の電力要件に直接影響します。厚い材料の場合は、きれいで効率的な切断を実現するために高い電力が必要ですが、薄い材料の場合は、精度と制御のために低い電力設定の方が有利です。

- 厚い金属用の高出力: 厚い金属 (例: 10 mm 以上) を切断する場合は、3 kW 以上の高出力のファイバー レーザーが推奨されます。この出力レベルにより、レーザーが材料に完全に浸透し、過度の熱影響部のないきれいなエッジを生成できます。

- 薄から中程度の材料用の中出力: 中出力レーザー (1 ~ 2 kW) は、薄から中程度の厚さの金属および非金属の切断に効果的です。この出力範囲は多用途で、金属加工、広告、消費財などの用途によく使用されます。

- 薄くて繊細な素材に適した低出力: 低出力のレーザーは、紙、布、一部のプラスチックなどの薄い素材に最適です。特に熱に敏感な素材の焼けや反りを防ぎます。出力設定を調整できる CO2 レーザーは、これらの用途に適しており、繊細で複雑なデザインに柔軟に対応できます。

精度と詳細の要件

レーザー切断機は、複雑な細部や微細な切断を行える能力が異なります。アプリケーションで高精度と複雑なデザインが求められる場合、ビーム品質、制御システムの精度、焦点精度が重要な要素になります。

- 複雑なデザインに対応する高精度: ファイバー レーザーは高精度を提供するため、複雑な形状や精緻なディテールが求められる用途に最適です。電子機器、医療機器製造、宝飾品などの業界では、高精度の焦点と安定した制御システムを備えたレーザー切断機が役立ちます。

- 基本的な形状と大きなカットに適した中程度の精度: 一般的な金属加工、建設、標識など、極度の精度を必要としない用途では、中程度の精度機能を備えた標準的な CO2 レーザーまたはファイバー レーザーで十分な場合が多くあります。これらのマシンは、極度の詳細さがそれほど重要ではない、単純なカットや大きな部品に適しています。

スピードと生産量

必要な切断速度と生産量も機械の選択に影響します。レーザー切断機の中には、高速生産向けに最適化されているものもあれば、低速での精度に重点を置いたものもあります。

- 高速生産: ファイバー レーザーは金属に対する高速パフォーマンスで知られており、自動車や航空宇宙などの業界で生産時間を短縮できます。この速度の利点は効率の維持に役立ち、大量生産の環境では不可欠です。

- 細かい作業に適した中程度の速度: CO2 レーザーは、特に金属を切断する場合、ファイバー レーザーに比べて低速で動作する場合があります。ただし、非金属の細かい作業の場合、CO2 レーザーは速度と精度のバランスに優れています。

マシンの機能とカスタマイズオプション

高度な機能とカスタマイズ オプションにより、特定のアプリケーションにおけるレーザー切断機の適応性と効率性が向上します。レーザー切断機を選択するときは、ニーズに基づいて次の機能を考慮してください。

- オートフォーカスとベッドの高さ調整機能: オートフォーカス機能とベッドの高さ調整機能を備えたマシンでは、さまざまな厚さの材料を切断する際に正確な調整が可能です。オートフォーカスはレーザーの位置を最適化して鮮明できれいな切断を実現し、ベッドの高さ調整によりさまざまなサイズの材料に対応します。

- 回転軸とデュアル作業台: 円筒形または管状の材料を切断する必要があるユーザーには、回転軸オプションが便利です。デュアル作業台では、1 つのワークピースを切断中に別のワークピースをロードまたはアンロードできるため、生産性も向上します。

- 煙抽出および安全囲い: 高品質の煙抽出システムと安全囲いは、特に有毒な煙を放出する材料を切断する場合、安全な作業環境を維持するために不可欠です。抽出システムを内蔵した機械は、空気中の汚染物質を減らし、作業者をレーザー被曝から保護します。

- ソフトウェアと制御システム: レーザー切断機は通常、CNC ソフトウェアによって制御され、切断パス、速度、および電力を正確に制御できます。高度なソフトウェア機能には、パターン認識、自動ネスティング、リアルタイム監視などがあり、効率を向上させ、材料の無駄を減らすことができます。

予算とコストの考慮

レーザー切断機にはさまざまな価格帯があり、出力、機械の種類、追加機能などの要因によって左右されます。初期コストと長期的な生産性および ROI を比較検討することが重要です。

- エントリーレベルのマシン: パワーが低く機能が少ないエントリーレベルのマシンは、薄い材料を扱う中小企業や趣味人に適しています。これらのマシンは、手頃な価格で基本的な機能を提供することが多いため、それほど要求が高くない人にとっては手頃な選択肢となります。

- ミッドレンジ マシン: 中程度のパワーと基本的な機能を備えたミッドレンジ レーザー カッターは、最高レベルの仕様ではなく、信頼性が高く多用途なマシンを必要とする中小企業や業界に適しています。これらのマシンはパフォーマンスとコストのバランスが取れているため、中程度の生産ニーズを持つ企業に適しています。

- ハイエンド産業用機械: 高出力で機能豊富な機械は、さまざまな材料を高速かつ高精度に切断する必要がある大規模な作業向けに設計されています。これらの機械は初期費用が高くなりますが、処理速度が速く、生産性が向上し、耐久性が長期にわたるため、需要の高い環境での投資に見合う価値があります。

まとめ

レーザー切断ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。