レーザー切断で火災が発生する可能性はありますか?

レーザー切断機は、その優れた精度と効率的な処理能力により、さまざまな製造業で重要な役割を果たしており、特に金属加工、電子機器製造、自動車産業で重要な役割を果たしています。しかし、レーザー切断では、高エネルギービームが材料の表面に直接作用し、高温が発生するため、潜在的な火災の危険性について一定の懸念があります。レーザー切断機は火災を引き起こしますか?どのような条件下で火災が発生しますか?火災の発生を効果的に防ぐにはどうすればよいですか?これらは、機器オペレーターとビジネスマネージャーが理解する必要がある重要な質問です。レーザー切断プロセスを深く理解することで、潜在的な火災の危険因子を特定し、適切な安全対策を講じることで、火災のリスクを最小限に抑え、生産プロセスの安全性と効率を確保できます。この記事では、レーザー切断機の動作原理、火災の危険因子、火災安全対策の実施方法を詳しく紹介し、読者がレーザー切断装置を正しく理解して使用できるようにします。

目次

レーザー切断プロセスについて学ぶ

レーザー切断の仕組み

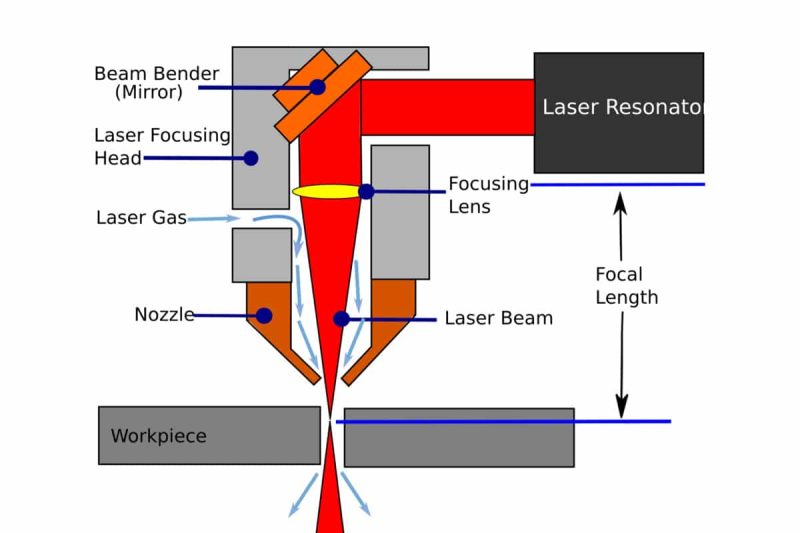

レーザー切断機 高エネルギー密度のレーザービームを使用して材料の表面に正確に焦点を合わせ、対象領域をすばやく加熱し、局所的に溶融、気化、またはアブレーションすることで、材料の切断を実現します。 このプロセスでは、レーザービームのエネルギーが非常に小さな点に集中し、周囲の材料に影響を与えることなく、正確な形状を効率的に切り取ります。 レーザー切断は、金属やプラスチックなどのさまざまな材料に特に適しています。これらの材料は高温で急速に反応できるためです。 レーザー切断のもう1つの利点は、材料との機械的接触がほとんど必要ないため、従来の切断方法での物理的な摩擦によるツールの摩耗を回避できることです。 レーザービームの出力、切断速度、焦点位置を制御することで、さまざまな厚さや種類の材料の微細加工を実現できます。 この非接触で正確で効率的なプロセスは、自動車製造から電子部品製造まで、さまざまな産業加工シナリオで広く使用されており、独自の技術的利点を示しています。

レーザー切断機の主要コンポーネント

レーザー切断機の主要コンポーネントには、機器が切断作業を効率的かつ安全に完了できるように連携して動作するいくつかの主要モジュールが含まれています。以下は、これらのコア コンポーネントの詳細な紹介です。

レーザー発生器

レーザー発生器はレーザー切断機のコア部品であり、高エネルギーレーザービームを発生させます。電気エネルギーを光エネルギーに変換し、安定したレーザー出力を生成します。レーザー発生器の性能は、切断機の切断品質と効率を直接決定します。一般的なレーザー発生器の種類には、ファイバーレーザー発生器、CO2レーザー発生器などがあります。ファイバーレーザー発生器は、その高効率と長寿命により、現代の産業用レーザー切断の主流の選択肢になりつつあります。

カッティングヘッド

切断ヘッドは、レーザー切断機内のレーザー光線を材料の表面に導く装置です。切断ヘッドには通常、レーザー光線の方向と精度を集中および調整するためのレンズと反射鏡が含まれています。切断ヘッドには自動高さ調整装置も装備されており、材料の厚さと切断要件に応じて材料表面からの距離を自動的に調整できるため、切断の精度と一貫性が保証されます。さらに、切断ヘッドには通常、酸素、窒素、またはその他のガスを噴霧して溶融材料を除去し、切断品質を向上させる補助ガスノズルが付いています。

制御システム

制御システムはレーザー切断機の頭脳であり、切断プロセス全体の自動操作を管理する役割を担っています。現代のレーザー切断機には通常、数値制御システム(CNC)が装備されており、プログラミングを通じてレーザー出力、切断パス、速度などのパラメータを制御できます。オペレーターは切断設計を制御システムに入力でき、システムは事前に設定されたプログラムに従って切断タスクを自動的に実行します。この高精度の自動制御により、生産効率が大幅に向上するだけでなく、人的操作によるエラーも削減されます。

冷却システム

レーザー切断機は動作中に大量の熱を発生するため、装置の安定した動作には冷却システムが不可欠です。冷却システムには、通常、水冷または空冷メカニズムが含まれており、冷却剤または空気の循環を通じてレーザー発生器やその他のコンポーネントの温度を安全な範囲内に保ちます。冷却システムが故障すると、装置が過熱し、性能が低下したり損傷したりする可能性があります。したがって、冷却システムを定期的に検査およびメンテナンスして効率的に動作させることが、装置を長期間安定して動作させるための鍵となります。

換気および排気システム

レーザー切断プロセスでは、煙、ガス、その他の有害物質が発生します。これらの物質が時間内に除去されない場合、切断の品質に影響を与えるだけでなく、作業者の健康を害する可能性もあります。換気および排気システムは、効率的な排気および濾過装置を使用して、切断プロセス中に発生した廃ガスと粒子状物質を機器の内部から適時に排出し、浄化して、清潔で安全な作業環境を確保します。このシステムは、煙がレーザービームを遮るのを防ぎ、切断プロセスの安定性を確保することもできます。

これらの主要コンポーネントが連携して動作することで、レーザー切断機はさまざまな材料の切断作業を効率的、安全、かつ正確に完了できます。適切なメンテナンスと最適な使用により、機器の性能と耐用年数をさらに向上させることができます。

レーザージェネレータータイプ

レーザー発生器はレーザー切断機の中核部分です。レーザー発生器の種類によって、機器の適用分野と切断能力が決まります。レーザー発生器の主な種類には、CO2レーザー発生器とファイバーレーザー発生器があり、それぞれ異なる材料と業界の要件に適しています。以下は、これら2つのタイプの詳細な紹介です。

CO₂レーザージェネレータ

CO2 レーザー発生器は、CO2 ガスをレーザーの増幅媒体として使用するガス レーザー発生器です。レーザー ビームは、CO2 分子を励起することによって生成されます。このレーザーは波長が長く (通常 10.6 ミクロン)、非金属材料の切断、彫刻、マーキングに最適です。主な用途分野には、プラスチック、木材、紙、皮革、ガラス、アクリルなどの材料の加工が含まれます。

CO2レーザー発生器の利点の1つは、低コストで大面積の切断を実現できることと、切断刃が非常に滑らかで、表面仕上げの要件が高い非金属材料に特に適していることです。また、CO2レーザー発生器は、出力を調整することでさまざまな厚さの非金属材料を切断できるため、広告看板、包装、家具、建設業界で広く使用されています。

ファイバーレーザージェネレーター

ファイバーレーザー発生器は、利得媒体として希土類元素(イッテルビウムやエルビウムなど)を添加した光ファイバーを通してレーザー光を発生させる固体レーザー発生器です。ファイバーレーザー発生器の波長は通常1ミクロン程度で、金属材料に対する吸収率が高いため、金属の切断や加工に適しています。主な用途は、鋼、ステンレス鋼、炭素鋼などのさまざまな金属の切断で、特に高精度で高効率な工業製造に適しています。

ファイバーレーザー発生器は、エネルギー効率が高く、エネルギー消費量が少ないため、製造業で好まれています。CO2レーザー発生器と比較して、ファイバーレーザー発生器はより多くの電気エネルギーを光エネルギーに変換できるため、同じ電力で、ファイバーレーザー発生器はより速い切断速度とより高い加工精度を実現できます。同時に、ファイバーレーザー発生器はメンテナンスコストが低くなります。ミラーフリー設計のため、ファイバーレーザー発生器の光路は閉じていて安定しており、機器の故障の可能性が減り、耐用年数が長くなります。

レーザー切断における火災危険因子

レーザー切断技術は、その効率的で精密な処理能力から製造業界で広く使用されていますが、高温特性により火災の危険性も伴います。レーザー切断中に火災を引き起こす可能性のある主な危険要因は次のとおりです。

材料特性と可燃性

可燃物

- プラスチック: プラスチック素材は発火点が高く、可燃性が高いため、レーザー切断中に発火する傾向があり、特に切断プロセス中に発生する高温により発火する可能性があります。プラスチックから放出されるガスや煙も火災を引き起こしたり、動作環境に影響を与えたりする可能性があります。

- 木材: 木材は可燃性の素材であり、レーザー切断中に表面が熱くなりやすく、発火します。木材の繊維構造により、切断中に火花が発生し、火災の危険性が高まります。

- 特定の化学物質: 特定の化学物質または合成材料には可燃性成分が含まれており、レーザー切断中に激しい燃焼または爆発反応を引き起こす可能性があります。

厚い素材

- 厚い材料: 厚い材料はレーザー切断プロセス中により多くの熱を蓄積し、材料内部の温度が自然発火点まで上昇する可能性があります。厚い材料はレーザー切断中に均一に伝達されないため、火災のリスクも高まります。

油性物質

- 表面グリース: 一部の材料の表面にはグリース、潤滑剤、またはその他の可燃性物質が付着しています。高温レーザー切断プロセス中に、これらのグリースが蒸発して火花が発生したり、材料の表面が発火したりすることがあります。

不適切な材料の取り扱いと準備

素材がきれいではない

- 油とほこり: 材料の表面が清掃されていない場合、残留油、ほこり、またはその他の可燃性物質は、切断プロセス中にレーザーによって簡単に発火する可能性があります。これらの残留物は、火災の危険性を高めるだけでなく、切断品質にも影響を与える可能性があります。

材料の積み重ねが高すぎる

- 放熱の問題: 材料の積み重ねが厚すぎると、効果的な放熱が妨げられ、局所的な温度上昇を引き起こし、火災の危険性が高まります。材料の積み重ねが不適切だと、レーザービームが均一にカットされず、過熱の可能性が高まります。

不適切な切断方法

- 不適切なレーザー設定: レーザー出力、切断速度、または焦点設定が不適切だと、切断プロセス中に材料が過熱され、火災の原因となる可能性があります。火災防止にはレーザー パラメータの最適化が不可欠です。

不十分な換気および排気システム

排気不良

- 煙と熱: レーザー切断装置の排気システムが十分に効果的でない場合、切断プロセス中に発生した煙と熱が時間内に排出されず、切断エリアに熱が蓄積され、火災の可能性が高まります。

フィルターが詰まった

- 気流の閉塞: 排気システムのフィルターが長期間清掃または交換されていない場合、気流の閉塞を引き起こし、煙や熱気の排出に影響する可能性があります。この場合、排気システムの効率が低下し、火災の危険性が高まります。

不適切な換気設計

- 不合理な設計: 不合理な換気設計は、切断エリアの温度が過度に上昇し、火災の危険性を高める可能性があります。適切な換気システムにより、切断エリアの空気循環が確保され、異常な温度上昇を防ぐことができます。

電気故障と部品故障

電気的な短絡

- 電気システムの故障: レーザー切断装置の電気的な短絡や回路の故障は火災の原因となる可能性があります。火災防止には電気システムの安定性と安全性が重要であり、電気部品の定期的な検査とメンテナンスにより火災のリスクを効果的に低減できます。

老朽化した部品

- ケーブルと部品の摩耗: 長期間使用したケーブルや機器部品を適時に交換またはメンテナンスしないと、老朽化して摩耗し、ショートや過熱を引き起こし、火災の原因となる可能性があります。火災を防ぐためには、機器部品の定期的な交換と検査が不可欠です。

レーザージェネレータの故障

- レーザー発生器の問題: レーザー発生器または切断ヘッドの故障により、レーザー出力が異常になったり、安全範囲を超えて燃焼したりする可能性があります。レーザー発生器の正常な動作と適時のメンテナンスを確保することで、火災のリスクを軽減できます。

オペレーターのミスとトレーニング不足

不適切な操作

- 規定に従って操作しない:不適切な設定、操作ミスなど、オペレーターがレーザー切断機を機器の操作手順に従って操作しないと、火災が発生しやすくなります。オペレーターをトレーニングして、機器の操作と緊急時の対応方法に習熟させることが、火災予防の鍵となります。

緊急対応能力の欠如

- 火災安全訓練: 効果的な火災安全訓練が行われていないと、火災が発生したときにオペレーターが適切な緊急措置を講じることができなくなります。定期的な火災訓練と安全訓練は、火災への対応能力の向上に役立ちます。

安全チェックを無視する

- 設備および環境の検査: 設備の状態と動作環境を定期的に検査しないと、潜在的な火災の危険を見逃す可能性があります。設備と作業環境の安全性を確保するために体系的な安全検査プロセスを確立することは、火災を防ぐための重要な対策です。

上記の火災危険要因を理解することで、企業はレーザー切断作業の安全を確保するためのより効果的な火災予防対策を開発できます。

火災安全対策

レーザー切断プロセス中は、火災のリスクを軽減し、安全な作業環境を確保するために、適切な火災安全対策を講じることが不可欠です。以下は、ユーザーがより効果的に火災を防ぐのに役立ついくつかの重要な火災安全対策です。

適切な材料の選択と準備技術

耐火材料を使用する

- 耐高温材料: 切断媒体として、特定の特殊セラミックや耐火合金などの耐高温および耐火材料を選択すると、切断プロセス中の火災のリスクを大幅に軽減できます。これらの材料は、レーザー切断中の高温に耐えることができ、火災の可能性を軽減します。

材料洗浄

- 表面洗浄: レーザー切断の前に、材料の表面を徹底的に洗浄し、油、ほこり、その他の可燃性不純物をすべて取り除いてください。グリースやほこりはレーザー切断プロセス中に簡単に火花を発生したり燃焼を引き起こしたりする可能性があるため、洗浄、拭き取り、噴射などの適切な方法を使用して表面を洗浄する必要があります。

スタックカットを避ける

- 適切な積み重ね: 切断プロセス中に発生する熱を効果的に放散できるように、材料を高く積み重ねすぎないようにしてください。材料を高く積み重ねすぎると、熱の放散が妨げられ、過熱や火災のリスクが高まります。適切な材料の積み重ね高さを維持すると、切断エリアの温度制御を維持するのに役立ちます。

効果的な換気・排気システムを設置する

換気をしっかりする

- 良好な換気: レーザー切断作業エリアの換気システムが良好であり、切断プロセス中に発生する熱と煙が適時に排出されることを確認します。換気のよい環境は、局所的な温度を効果的に下げ、火災のリスクを軽減します。

フィルターを定期的に掃除する

- フィルターのメンテナンス: 抽出システムのフィルターを定期的に清掃して交換し、適切に機能するようにしてください。フィルターが詰まると空気の流れが悪くなり、切断エリアの温度が上昇して火災の危険性が高まります。

合理的な空気循環設計

- 換気設計の最適化: 切断エリアで空気が自由に流れるように、適切な空気流システムを設計します。適切な換気設計は、切断エリアの過熱を防ぎ、火災のリスクを制御するのに役立ちます。

レーザー切断装置の定期メンテナンスと検査

電気システム検査

- 電気安全: レーザー切断装置の電気回路とシステムを定期的に点検し、電気的な短絡や接触不良の問題がないことを確認してください。電気的な故障は火災の主な原因の 1 つであり、電気システムの問題を適時に検出して修復することで、潜在的な火災のリスクを防ぐことができます。

老朽化した部品の交換

- コンポーネントのメンテナンス: 古くなったケーブルや摩耗したケーブル、レーザー コンポーネントは定期的に交換してください。古くなったコンポーネントはシステム障害や過熱の原因となり、火災の原因となることがあります。すべてのコンポーネントが良好な動作状態を維持することが、機器の安全性を維持する鍵となります。

カッティングヘッドを定期的に清掃する

- カッティング ヘッドのメンテナンス: カッティング ヘッドを定期的に清掃して、ゴミやほこりが付着していないことを確認してください。カッティング ヘッドが汚れていると、レーザー ビームが不均一になったり、異常に高温になったりして、火災の危険性が増す可能性があります。

火災安全規則と緊急手順に関するオペレータートレーニング

定期的な安全研修

- 火災訓練: オペレーターの安全意識と対応能力を高めるために、定期的な火災安全訓練を実施する必要があります。訓練内容には、オペレーターが火災リスクを効果的に防止し、対応できるように、火災予防、機器の操作仕様、緊急時の対応手順を含める必要があります。

緊急対応訓練

- 消防訓練:火災発生時の対応手順をシミュレートする火災緊急対応訓練が定期的に実施されます。訓練を通じて、オペレーターは緊急時の措置に慣れ、実際の火災に対応する能力を向上させることができます。

運用手順の厳格な実施

- 手順の遵守: 人為的ミスによる火災のリスクを軽減するために、オペレーターが操作手順と安全規制に厳密に従うようにしてください。オペレーターは、不適切な操作による火災を回避するために、すべての操作手順と安全要件を理解する必要があります。

消火システムと保護対策の実施

消火設備を完備

- 消火器の構成: 二酸化炭素消火器、乾燥粉末消火器などの適切な消火設備をレーザー切断装置の近くに設置します。火災が発生したときに迅速に対応できるように、消火設備が良好な状態にあり、オペレーターが消火設備の使用方法を理解していることを確認します。

火災警報システム

- 火災検知: 効率的な火災検知および警報システムを設置して、火源を検知し、適時に警報を鳴らします。火災警報システムは、緊急事態に適切に機能するように定期的にテストおよびメンテナンスする必要があります。

断熱保護対策

- 断熱保護:火災の拡大を防ぐために、重要な場所に耐火パネルや断熱層などの断熱保護装置を設置します。断熱保護は、高温が設備や作業環境に与える影響を効果的に軽減し、全体的な安全性を向上させます。

上記の対策により、企業はレーザー切断時の火災リスクを大幅に低減し、設備と作業環境の安全性を確保できます。これらのセキュリティ対策の実施は、設備と人員の安全を保護するだけでなく、生産環境の安定的かつ効率的な運用を促進します。

規制遵守と業界標準

レーザー切断業界では、機器と操作が地域の火災規制と環境基準に準拠していることを確認することが重要です。企業は、レーザー切断機器の安全性と環境への配慮を確保し、火災のリスクを軽減し、業界のベストプラクティスと標準操作手順に準拠するために、次の対策を講じる必要があります。

地域の消防法規および環境基準を遵守する

- コンプライアンス: 企業は、その地域の消防法規と環境基準を理解し、遵守する必要があります。これには、関連する法律、規制、基準、仕様を理解し、それらをレーザー切断装置の設計、設置、操作に適用することが含まれます。通常、地元の消防署と環境保護機関は特定の要件を発行しており、企業はこれらの規制を常に把握し、遵守する必要があります。

- コンプライアンス レビュー: 会社の火災安全および環境コンプライアンス記録を定期的に確認し、更新します。レーザー切断装置と操作手順が最新の規制要件を満たしていることを確認し、必要な調整と改善を行います。コンプライアンス レビューは、会社の安全管理レベルを向上させながら、法的リスクと罰金を防ぐのに役立ちます。

定期的な設備検査と認証

- 設備検査:電気システム、冷却システム、換気システム、レーザー発生器などの主要コンポーネントを含むレーザー切断設備の総合検査を定期的に実施します。検査内容には、設備の機能テスト、安全性能評価、潜在的な障害検出を含める必要があります。定期的な検査を通じて、使用中に設備が良好な動作状態にあることを確認し、火災リスクを効果的に防止します。

- 認証基準: ISO 認証、CE 認証などを含むがこれらに限定されない機器認証を取得して維持します。これらの認証は、機器が国際基準と安全要件を満たしていることを示し、企業が市場競争力と製品の評判を向上させるのに役立ちます。認証機関は、機器の安全性と環境性能を確保するために厳格な監査とテストを実施します。

業界のベストプラクティスと標準操作手順に従う

- ベスト プラクティス: 業界のベスト プラクティスに従って、レーザー切断装置の使用とメンテナンスが最高の安全性と環境基準を満たすようにします。これには、高度な技術と材料の採用、効果的な安全対策の実施、操作手順の最適化が含まれます。業界団体や専門組織は通常、関連するベスト プラクティス ガイドラインを公開しており、企業はこれを積極的に参照して採用する必要があります。

- 標準操作手順: 機器の操作、メンテナンス、安全検査、緊急対応を網羅する標準操作手順 (SOP) を確立し、実装します。標準操作手順には、操作手順、注意事項、緊急時対策を詳細に記述し、オペレータがそれに従って人為的ミスや火災リスクを減らすようにします。オペレータがこれらの手順を熟知し、それに従うように、オペレータを定期的にトレーニングします。

継続的な改善と更新

- 継続的改善: 企業は安全管理システムを継続的に評価および改善し、新しい技術や標準を取り入れ、設備と業務の安全性を高める必要があります。継続的な改善策を実施することで、企業は変化する規制要件や業界の課題に効果的に対応し、設備の効率、安全性、環境性能を維持することができます。

- 技術の更新: 業界内の新しい技術と開発を追跡し、タイムリーに機器を更新およびアップグレードして、安全性と効率性を向上させます。新しい技術は、より高度な安全保護機能と環境保護機能を提供できるため、企業はレーザー切断分野で主導的な地位を維持することができます。

企業は、法規制の遵守と業界標準に完全に準拠することで、火災リスクを効果的に低減できるだけでなく、生産の安全性、環境への配慮、市場競争力を向上させることができます。これらの対策は、従業員の安全を守り、環境への影響を軽減し、設備の長期にわたる安定した運用を確保するのに役立ちます。

火災事故軽減戦略

レーザー切断作業では、適切な予防および安全対策を講じた後でも火災事故が発生する可能性があります。この場合、火災を制御し、人員の安全を守り、財産の損失を減らすには、タイムリーで効果的な緊急対応が不可欠です。以下は、火災事故の詳細な軽減戦略です。

すぐに走るのをやめてください

- 緊急停止:火災の兆候が見つかった場合、オペレーターはすぐに緊急停止ボタンを押すか、機器の電源をオフにして、レーザー切断機の動作を停止する必要があります。レーザー切断機は動作中に高温と高エネルギーを生成します。作業を迅速に停止すると、火源と熱の継続的な放出を減らし、火災の拡大を防ぐことができます。

緊急時の手順を実施する

- 緊急対応計画: オペレーターは、会社が定めた火災緊急手順に従って迅速に行動する必要があります。緊急手順には通常、警報、避難、消火などの手順が含まれます。すべての従業員が緊急手順を熟知して理解し、火災発生時に迅速かつ効果的な行動を取れるようにしてください。

- 警報: 火災警報システムを直ちに作動させ、全従業員に避難を通知します。警報システムは、従業員全員が聞き取り、時間内に行動を起こせるように十分な音量と警告サインを備えている必要があります。

人員の安全を最優先

- 人々を避難させる: 現場にいるすべての人を迅速かつ秩序正しく避難させ、従業員と訪問者全員が火災現場から速やかに避難できるようにします。避難プロセス中に物体を救出しようとしないでください。人が閉じ込められたり、火災の危険が高まったりすることがないようにするためです。

- 避難経路: 火災による煙や炎が人々の避難を妨げないように、避難経路が遮られておらず、明確にマークされていることを確認してください。避難経路が正常に機能するように、定期的に点検および維持してください。

適切な消火設備を使用する

- 消火設備の選択:火災の初期段階では、レーザー切断機の火災に適した消火設備を使用する必要があります。一般的な消火設備には、二酸化炭素消火器、乾燥粉末消火器などがあります。これらの消火器は、電気火災や材料火災を効果的に消火できます。

- 消火技術: 作業者は消火器の使用方法を熟知し、火災の規模や種類に応じて適切な消火器を選択し、正しい消火技術を使用する必要があります。水は電気機器に感電の危険を引き起こす可能性があるため、消火に水を使用することは避けてください。

消防設備の定期的な点検とメンテナンス

- 設備点検:消火器の圧力、有効期限、作動状況など、消火設備を定期的に点検し、緊急時に消火器が正常に使用できることを確認します。スプリンクラー、ポンプ、水源など、消火システムのすべての部分を点検し、適切に機能していることを確認します。

- 保守記録: 消火設備の詳細な保守記録を保管し、各検査と修理を記録します。消火システムが常に良好な作動状態を保つように、定期的に設備の保守と交換を行います。

訓練と訓練

- 従業員のトレーニング: 火災の識別、緊急時の対応、消火器の使用、避難手順など、従業員向けの火災安全トレーニングを定期的に実施します。トレーニングでは、従業員が必要な知識とスキルを身に付けられるように、考えられるすべての緊急事態を網羅する必要があります。

- 緊急訓練: 実際の火災のシナリオをシミュレートし、従業員の火災対応能力を向上させるために、定期的に火災緊急訓練を実施します。訓練には、火災警報から人員の避難、消火、報告までの完全なプロセスを含める必要があります。

上記の戦略を採用することで、企業は火災を効果的に制御し、人員の安全を守り、火災発生時の財産損失を最小限に抑えることができます。継続的なトレーニングと訓練、定期的な機器のメンテナンス、明確な緊急手順は、火災事故を効果的に軽減するための鍵となります。

よくある問題と誤解への対処

レーザー切断技術の使用において、レーザー切断装置は火災を引き起こす可能性が非常に高いという誤解がよくあります。しかし、実際には、適切な操作とメンテナンス対策を講じれば、火災のリスクを効果的に最低レベルに抑えることができます。以下は、この誤解を詳細に分析し、効果的な解決策を示しています。

レーザー切断装置の火災リスク管理

- 実際のリスクレベル: レーザー切断装置は高温環境で動作しますが、その設計と動作仕様は火災のリスクを軽減することに重点を置いています。現代のレーザー切断装置には、自動シャットダウン装置や効率的な冷却システムなど、過熱や潜在的な火災を効果的に防ぐことができるさまざまな安全機能が装備されています。装置の内部チャネルと気流設計は、切断プロセス中に熱が適切に放散されるように慎重に計算されています。

運用手順の最適化

- 材料の選択と準備: 適切な切断材料を選択し、切断前に材料が洗浄されていることを確認します。油、ほこり、その他の可燃性不純物を除去すると、火災のリスクを大幅に減らすことができます。材料を高く積み上げたり、放熱を妨げたりしないように適切に積み重ねることも、火災のリスクを減らすための重要な対策です。

- セットアップと監視: レーザー出力、切断速度、空気の流れなど、レーザー切断機のパラメータを正しく設定すると、切断プロセス中の熱を効果的に制御できます。オペレーターは機器のマニュアルに厳密に従い、切断プロセスをリアルタイムで監視して、異常な状況をタイムリーに検出して対処する必要があります。

定期的な点検とメンテナンス

- 機器のメンテナンス: 電気システム、冷却システム、換気および排気システムを含むレーザー切断機器を定期的にメンテナンスおよび検査します。機器の老朽化や故障による火災を防ぐために、すべてのコンポーネントが正常に動作していることを確認します。ほこりや廃棄物の蓄積を防ぐために、機器の切断ヘッドとフィルターを定期的に清掃します。これは火災を防ぐための重要な対策でもあります。

- 障害検出: 機器の障害、特に電気回路とレーザー発生器の状態を定期的に検出します。潜在的な問題を早期に検出して修理することで、機器の故障による火災のリスクを効果的に軽減できます。

トレーニングと教育

- オペレーターのトレーニング: オペレーターに火災安全と機器の操作についてトレーニングを行い、レーザー切断機を安全に操作する方法を理解できるようにします。トレーニングには、火災予防対策、緊急時の手順、消火器の使用などを含める必要があります。適切なトレーニングにより、オペレーターの安全意識と緊急時の対応能力が向上します。

- 緊急訓練: 定期的に火災緊急訓練を実施して、オペレーターに緊急時の手順と避難経路を周知します。訓練は、実際に火災が発生したときに従業員が迅速かつ秩序ある行動をとるのに役立ち、火災による被害を軽減します。

まとめると、レーザー切断装置は高温環境で動作しますが、操作手順の最適化、定期的な装置検査、トレーニングと教育により、火災リスクを最低レベルに抑えることができます。装置の特性を理解し、効果的な安全対策を講じることで、レーザー切断中の火災の発生を大幅に減らし、装置と人員の安全を確保できます。

要約する

レーザー切断技術は効率的な加工方法であるため、高温での作業が必要となりますが、だからといって火災リスクを制御できないわけではありません。科学的かつ合理的な安全対策を講じることで、火災リスクを効果的に低減できます。レーザー切断装置を使用する場合、企業は以下の点に注意して装置の安全な操作を確保し、火災事故の発生率を大幅に低減する必要があります。

まず第一に、企業はオペレーターが包括的な火災安全の知識とスキルを持っていることを確認する必要があります。これには、レーザー切断装置の正しい操作、火災予防対策、緊急時の手順が含まれます。定期的な火災安全トレーニングと緊急訓練により、オペレーターの安全意識と緊急事態への対応能力が向上し、火災が発生したときに迅速かつ効果的な措置を講じて損失を減らすことができます。

第二に、設備の定期的なメンテナンスとオーバーホールが不可欠です。企業は、電気システム、レーザー発生器、冷却システム、換気および排気システムの定期的な検査とメンテナンスを含む厳格な設備メンテナンス計画を策定し、実施する必要があります。設備の故障をタイムリーに検出して修理し、設備の切断ヘッドとフィルターを清掃することで、設備の老朽化やほこりの蓄積による火災のリスクを効果的に防ぐことができます。

さらに、高度な換気および排気システムを設置することは、火災リスクを制御するための鍵です。効果的な換気設計により、切断エリアの空気循環を確保し、熱気と煙を適時に排出し、熱の蓄積による火災を防ぐことができます。同時に、排気システムのフィルターを清潔に保ち、効率的な動作を確保し、気流の遮断による過熱を回避します。

材料の前処理も火災リスクの低減に重要です。切断前に、材料を徹底的に洗浄し、表面の油分や可燃性不純物を除去する必要があります。また、材料を高く積み上げすぎないようにし、切断プロセス中の熱を効果的に放散できるように、材料を適切に積み重ねる必要があります。これらの対策は、火災の危険性を低減するのに役立ちます。

最後に、企業は火災が発生したときに迅速に対応できるように、包括的な緊急計画を策定する必要があります。二酸化炭素消火器などの適切な消火設備を備え、火災警報システムを設置すると、火元を適時に発見して制御できます。断熱保護対策を実施することで、火災の拡大を防ぎ、設備と人員の安全をさらに確保することもできます。

要約すると、高度な技術的対策、厳格な操作手順、定期的な保守検査を組み合わせることで、レーザー切断技術は安全かつ効率的に機能するだけでなく、火災事故の発生を最小限に抑えることもできます。企業は、レーザー切断装置の安全な操作を確保し、生産プロセスの円滑な進行を確実に保証するために、安全管理対策を継続的に最適化する必要があります。

レーザー ソリューションを入手する

AccTek Laser は、その優れた技術と包括的なサービスにより、さまざまな業界のレーザー切断機器の理想的なパートナーとなっています。当社は、効率的で省エネなレーザー切断機を提供するだけでなく、お客様のビジネス ニーズに最適なソリューションをカスタマイズします。高度なインテリジェント冷却システムとエネルギー管理技術により、当社はお客様がエネルギー消費と運用コストを削減しながら、機器の優れたパフォーマンスを確保できるよう支援します。火災安全対策でも、機器の日常的なメンテナンスでも、AccTek Laser は効率的な生産と持続可能な開発の実現に役立つ継続的な技術サポートとサービスをお客様に提供することに尽力しています。当社をお選びください。信頼できるプロのパートナーをお選びください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する