レーザー切断とCNC加工は同じですか?

現代の製造業では、CNC 工作機械 (CNC マシニング) と レーザー切断機 は 2 つの一般的な加工ツールで、それぞれ CNC 切断とレーザー切断に依存してツールの動きを制御します。さまざまな応用分野で重要な役割を果たします。レーザー切断機と CNC 加工機はどちらも材料の切断に高度な技術を使用していますが、原理、加工方法、適用範囲、性能の点で大きな違いがあります。この記事では、読者がそれぞれの特徴と利点をよりよく理解できるように、これら 2 つの処理方法の類似点と相違点を詳しく説明します。

目次

レーザー切断とCNC加工の原理

レーザー切断と CNC 加工の類似点と相違点を理解する前に、それらがどのように機能するかを理解する必要があります。具体的な動作原理は次のように要約されます。

レーザー切断機とは?

レーザー切断機は、高エネルギーレーザービームを使用して材料を切断する工作機械です。その原理は、電気エネルギーを光エネルギーに変換し、光エネルギーを高エネルギーレーザービームに集中させて、さまざまな材料を切断することです。レーザー切断機の動作方法は、次のように要約できます。

- レーザー放射: レーザー切断機にはレーザー発生器が内蔵されており、高エネルギーのレーザー光線を生成します。

- レーザービームの送信: レンズとレンズシステムを通して、レーザービームは高度に集中した光スポットに集束されます。

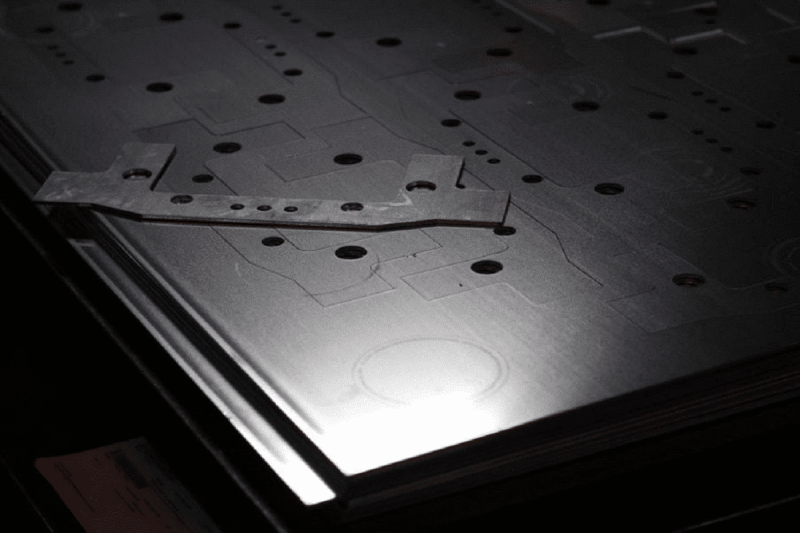

- 材料の切断: レーザー ビームはワークピースの表面に正確に焦点を合わせ、短時間で材料を蒸発または溶解するのに十分な高温まで加熱します。制御ソフトウェアはデザインを変換し、レーザー ヘッドの動きをガイドして、希望のパターンのパスをトレースして切断を実現します。

- レーザー切断機の主な特徴には、高精度、高速、さまざまな材料 (金属、プラスチック、木材など) への適応性、非接触切断、物理的な工具交換の必要がないことが含まれます。自動車製造、電子製造、金属加工などの分野で幅広く使用されています。

CNC加工とは何ですか?

「CNC」という用語は、数値制御工作機械としても知られる、コンピューター制御のドリルやフライス盤を指すのに広く使用されています。 CNC 加工は、コンピューター プログラムを使用してツールとワークピース間の相対的な動きを制御する自動化された製造プロセスです。その原理は、数値制御システムを通じて工具の動きを正確に制御して、ワークピースを切断、彫刻、または成形することです。 CNC 加工は次のように行われます。

- プログラミング: まず、エンジニアまたはオペレーターは、ツールの経路、速度、送り速度、その他の関連パラメーターを含む CNC プログラムを作成する必要があります。

- 制御システム: CNC 工作機械には数値制御システムが装備されており、CNC プログラムを工具とワークの実際の動作命令に変換します。

- 加工プロセス: CNC 工作機械のツールは、プログラム内のパスとパラメータに従ってワークピースを切断、彫刻、または加工します。

- CNC加工の主な特徴は、高精度、再現性、さまざまな材料への適合性、高い柔軟性(プログラムを変更するだけでさまざまな部品を切断できる)、航空宇宙、医療機器、医療機器などのさまざまな製造分野での幅広い応用が挙げられます。金型製作など。

レーザー切断とCNC加工の違い

レーザー カッターと CNC 加工はどちらも材料の切断と加工に使用されますが、いくつかの点で大きく異なります。 2 つの具体的な違いを以下に示します。

動作原理の違い

- レーザー切断: レーザー切断は、高エネルギーのレーザー光線を使用して材料を切断するプロセスです。その原理は、電気エネルギーを光エネルギーに変換し、その光エネルギーを高エネルギーのレーザー光線に集束させて、さまざまな材料を切断することです。レーザー切断プロセスは非接触切断方法です。レーザービームは非常に短時間で材料を高温に加熱し、切断を実現します。

- CNC 加工: CNC 加工は、コンピューター プログラムを使用してツールとワークピース間の相対運動を制御し、切断、彫刻、または加工を完了するプロセスです。その原理は、あらかじめ作成されたCNCプログラムを数値制御システムを通じて実際の工具の動作指令に変換し、加工を実現することです。 CNC 加工では通常、フライス、ドリル、ブレードなどの物理的なツールを使用して材料を切断します。

作業方法の違い

- レーザー切断: レーザー切断機は内部にレーザー発生器を備えており、高エネルギーのレーザービームを生成し、レンズとレンズシステムを介してワークピースの表面にビームの焦点を合わせます。レーザービームは材料を蒸発または溶解するのに十分な温度まで加熱し、切断を可能にします。これは、非常に高速かつ正確で、非接触の処理方法です。

- CNC 加工: CNC 加工工作機械のツールは、CNC プログラムで指定されたパスとパラメータに従ってワークピースを切断、彫刻、または加工します。工具の動きは工作機械の数値制御システムによって精密に制御されており、3次元座標系で動かすことができます。 CNC 加工では通常、工具がワークピースに物理的に接触する必要があるため、摩擦と切削力が発生します。

適用範囲の違い

- レーザー切断: レーザー切断は、金属 (スチール、アルミニウム、ステンレス鋼など)、プラスチック、木材、セラミック、複合材料など、さまざまな材料に適しています。自動車製造、電子製造、金属加工、広告制作、宝飾品加工など、特に高精度で複雑な切断形状が要求される分野で広く使用されています。

- CNC 加工: CNC 加工は、金属、プラスチック、木材、セラミック、複合材料など、さまざまな材料にも適しています。航空宇宙、医療機器、自動車製造、金型製造、一般機械製造などに幅広く使用されており、特に多軸加工、高速フライス加工、多機能加工が必要な場面に最適です。

メンテナンスと交換の違い

- レーザー切断: レーザー切断機は、定期的に交換したり磨耗したりする必要のある物理的な切断ツールがないため、一般にメンテナンスの必要が少なくなります。ただし、レーザー部分は定期的に校正およびメンテナンスする必要があります。

- CNC 加工: CNC 加工工作機械には、工具の交換、潤滑、工作機械の校正とクリーニングなどを含む定期的なメンテナンスが必要です。さらに、CNC 加工の操作には十分な訓練を受けたオペレーターが必要です。

セキュリティの違い

- レーザー切断: レーザー切断には、レーザー放射による損傷を防ぐための特別な安全対策が必要です。オペレータは適切な保護具を着用し、機器に安全機能が装備されていることを確認する必要があります。

- CNC 加工: CNC 加工には通常、レーザー切断機ほどのレーザー放射のリスクはありませんが、切断事故やオペレーターの怪我を防ぐために、ツールの安全な操作に注意を払う必要があります。

性能特性の違い

レーザー切断

- 高精度: 通常、レーザー切断は、特に薄い材料の場合、非常に高い精度を実現します。

- 工具交換不要:物理的な工具が不要なため、工具を頻繁に交換する必要がありません。

- 高速: レーザー切断は高速な切断速度を実現します。

- 非接触加工:レーザー切断はワークの表面を傷つけない非接触加工方法です。

CNC加工

- 柔軟性: CNC 加工は、CNC プログラムを変更するだけで、さまざまな形状やサイズの部品をより柔軟に製造できます。

- 幅広い応用性:CNC加工は荒加工から微細加工まで様々な加工タスクに適しています。

- 複雑な部品に最適: CNC 加工は、金型や工具などの複雑な 3 次元部品の製造に適しています。

- さまざまな作業を実行可能: CNC 加工工作機械は、フライス加工、穴あけ、旋削、ボーリングなどのさまざまな加工作業を実行できます。

レーザー切断とCNC加工の類似点

CNC 加工とレーザー切断は、現代の製造業における 2 つの重要な加工方法です。動作原理と切断方法には大きな違いがありますが、共通点もいくつかあります。以下では、CNC 加工とレーザー切断の類似点について説明します。

CNC技術の応用

CNC 加工とレーザー切断はどちらも数値制御技術を使用しており、コンピューター プログラムを使用して工具の動きや動作を制御します。これは、オペレーターが事前に作成されたプログラムを通じて切断プロセスを制御および自動化し、加工精度と再現性を向上できることを意味します。

自動生産

CNC 加工とレーザー切断の両方が、高度に自動化された生産プロセスを可能にします。プログラムを設定すると、手動による介入を必要とせずに機械を継続的に稼働させることができるため、生産効率が向上します。これは大量生産やバッチ生産に非常に有利です。

高精度加工

どちらの加工方法も精度が高いことで知られています。 CNC 加工でもレーザー切断でも、材料の非常に正確な切断、彫刻、加工を実現できます。これは、厳密な寸法管理が必要な一部の用途にとって非常に重要です。

複数の材料への適応性

CNC 加工とレーザー切断はどちらも複数の材料に適用できます。金属、プラスチック、木材、セラミック、複合材料など、さまざまな材料の加工に使用できます。この柔軟性により、さまざまな業界の幅広い用途に適しています。

カスタムパーツの作成

どちらの加工方法でもカスタム部品を作成できます。手順や要件に応じて、さまざまな顧客のニーズに合わせて独自の部品や製品を製造できます。

要約する

レーザー カッターと CNC 加工はどちらも現代の製造において重要なツールであり、その選択は特定の製造ニーズと材料特性によって異なります。場合によっては、製造プロセス中にこれらを組み合わせて使用し、それぞれの利点を活用して、より複雑な処理タスクを実現することもできます。最終的には、2 つのテクノロジーの類似点と相違点を理解することで、メーカーが自社のニーズに合った処理方法をより適切に選択できるようになり、生産効率と製品の品質が向上します。

レーザー切断を支援できる専門パートナーをお探しの場合は、 AccTek レーザー 素晴らしい選択です。弊社にご連絡いただければ、顧客のニーズを満たす高品質の製品を作成するために必要な知識とリソースが得られます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する