レーザー切断の切断精度と許容誤差はどの程度正確ですか

現代の製造業では、精度が極めて重要です。複雑な金属部品を加工する場合でも、高級ジュエリーをカスタマイズする場合でも、複雑なプロトタイプを製作する場合でも、切断の精度が最終製品の成否を左右します。比類のない精度で材料を切断することになると、レーザー切断という 1 つの技術が際立っています。この並外れたプロセスは、かつては達成不可能と考えられていたレベルの精度を実現することで、製造業に革命をもたらしました。この記事では、レーザー切断の世界を深く掘り下げ、比類のない切断精度を実現する方法を探ります。

目次

レーザー切断の精度と公差

レーザー切断はその並外れた精度で知られており、製造および製造における最も正確な切断方法の 1 つです。この精度は、レーザー技術の独自の特性と、レーザー切断機で使用される高度な制御システムの結果です。レーザー切断の精度と公差レベルを見てみましょう。

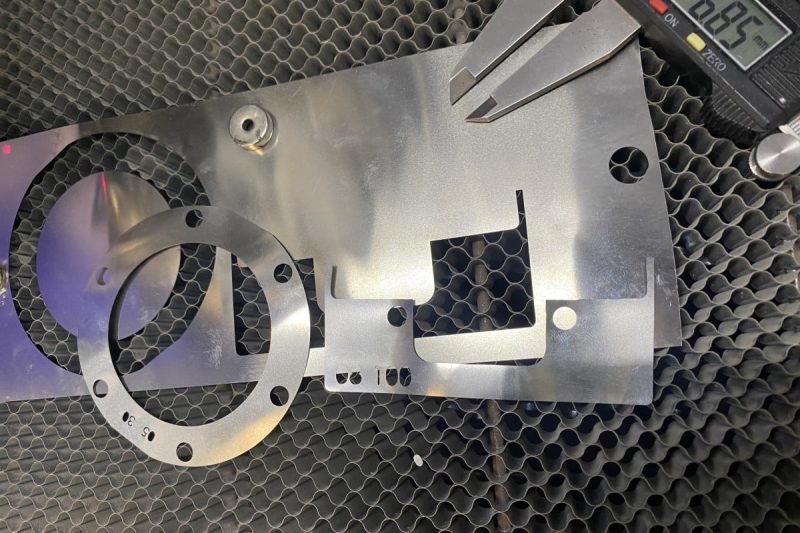

- 切断精度: レーザー切断は非常に正確で、ミクロン (μm) 単位またはそれ以下の切断精度を実現できます。精度は主に、使用するレーザー発生器の種類、光学システムの品質、およびモーション制御システムの精度に依存します。多くの場合、レーザー切断機は、±0.05 ~ ±0.2 mm (0.002 ~ 0.008 インチ) の範囲内の精度で一貫して切断できます。このレベルの精度は、複雑な設計と厳しい公差を必要とするアプリケーションにとって非常に重要です。

- 公差: レーザー切断における公差とは、予想される寸法からの許容誤差を指します。レーザー切断機は通常、±0.1 mm (0.004 インチ) 以下の厳しい公差を達成できます。これは、カットの実際のサイズが、通常、どちらの方向にも予想サイズから 0.1 mm 以下しかずれていないことを意味します。場合によっては、高度な機器と熟練したオペレーターを使用すると、さらに厳しい許容差を達成できることがあります。

レーザー切断機の精度を高める要因は何ですか?

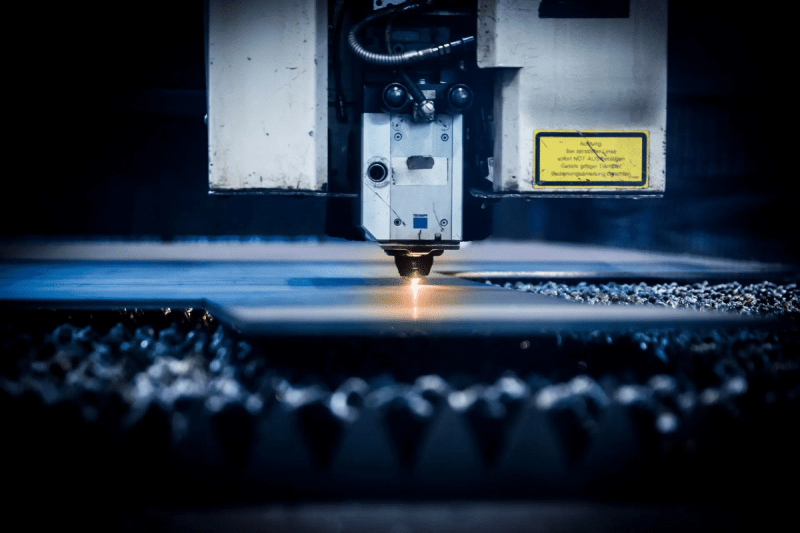

レーザー切断は、集束されたレーザービームを利用してさまざまな材料を非常に正確に切断する、高度で汎用性の高い切断方法です。このプロセスは、高強度のレーザー ビームを材料の表面に照射するコンピューター制御のレーザー システムから始まります。レーザーのエネルギーは非常にホットな小さなスポットに集中し、材料を溶解、蒸発、または焼き尽くして、正確できれいな切断面を残します。切断精度に影響を与える要因は次のとおりです。 レーザー切断機:

- 集束されたレーザー ビーム: レーザー切断機は、非常に小さなスポット サイズ (通常は 0.1 mm (0.004 インチ) 程度) に集束できる高濃度のレーザー ビームを使用します。この集束ビームにより極めて正確な切断が可能になり、ミクロンレベルまでの精度が保証されます。

- コンピューター数値制御 (CNC): レーザー カッターには、レーザー ヘッドの動きを驚異的な精度で制御する CNC システムが装備されています。オペレーターはこれらのシステムをプログラムして正確な切断パスに従うことができ、正確で再現性のある切断を保証できます。

- 非接触切断: 切断工具と材料の間の物理的接触を必要とする従来の切断方法とは異なり、レーザー切断は非接触プロセスです。これにより、工具の磨耗のリスクが排除され、工具を頻繁に交換する必要が減り、長期にわたり一貫した精度が保証されます。

- 最小限の熱影響部 (HAZ): レーザー切断では、プラズマや火炎切断などの従来の切断方法と比較して、最小限の熱影響部 (HAZ) が生成されます。熱影響ゾーンが減少するということは、切断プロセス中に周囲の材料がほとんど熱にさらされないことを意味し、材料の変形、反り、または損傷のリスクが軽減されます。

- 材料の取り扱いと固定: 適切な材料の取り扱いと固定技術により、切断プロセス中にワークピースが確実に配置され、位置ずれや変形のリスクが最小限に抑えられます。

- 正確な制御: レーザー切断が精度の点で傑出している主な理由の 1 つは、切断パラメータに対する比類のない制御です。オペレーターはレーザーの出力、速度、焦点をマイクロメートル単位で調整できます。このレベルの制御により、正確かつ一貫した切断が可能になり、材料の無駄が最小限に抑えられます。

- 高度なビーム制御: 最新のレーザー切断機には、ビーム整形や補償光学などの高度な光学系およびビーム制御システムが装備されています。これらのテクノロジーにより、レーザー ビームの品質と一貫性が最適化され、切断精度が向上します。

- オペレーターの専門知識: 熟練したオペレーターは、レーザー切断機の精度を維持する上で重要な役割を果たします。彼らは、機械をプログラミングし、適切な設定を選択し、最適な結果を保証するために切断プロセスを監視する責任を負います。

- 品質管理措置: 定期的な機械のメンテナンス、校正、検査などの品質管理措置を導入すると、レーザー切断機が長期間にわたって高い精度を維持し続けることが保証されます。

レーザー カッターの高い切断精度は、集束レーザー ビーム、CNC 制御、非接触切断、最小限の発熱、材料の取り扱いと保持、精密制御、高度なビーム制御、オペレーターの専門知識などの要素の組み合わせの結果です。品質管理措置。これらの要素が組み合わさって、レーザー切断機は現在利用可能な最も精密な切断技術の 1 つとなり、多くの業界の幅広い用途に適しています。

レーザー切断機の切断精度を維持するにはどうすればよいですか?

レーザー切断機の切断精度を維持することで、製造または製造プロセス中に一貫した正確な結果を確保できます。切断精度を維持するための重要な手順は次のとおりです。

- 定期的な清掃と検査: 作業エリア、光学部品、その他の重要なコンポーネントからほこり、破片、残留物を定期的に除去して、マシンを清潔に保ちます。光学部品が汚れたり損傷したりすると、レーザービームが散乱または吸収され、精度が低下する可能性があります。また、機械に緩みや損傷がないか確認し、速やかに解決してください。

- アライメントとキャリブレーション: メーカーのガイドラインに従って定期的なアライメントとキャリブレーション手順を実行し、レーザー ビームがカッティング ヘッドと適切にアライメントされていることを確認します。適切な位置合わせにより、レーザービームが切断点に正確に照射されます。

- 焦点の確認と調整: レーザー ビームが切断される材料に適切に焦点を合わせていることを確認します。フォーカスが正しくないと、カットの品質と精度にばらつきが生じる可能性があるため、フォーカスを正確に設定する必要があります。さらに、焦点距離は、さまざまな材料の厚さのニーズに応じて調整する必要があります。

- ビーム品質チェック: ビーム品質を継続的に監視および維持し、メーカーの仕様を満たしていることを確認します。適切なビーム品質を維持することは正確な切断を達成するのに役立ち、逸脱があればすぐに対処する必要があります。

- 消耗品を定期的に交換する: ノズル、レンズ、集光光学系などの消耗部品を定期的に確認し、交換してください。これらのコンポーネントは時間の経過とともに劣化し、カットの品質と精度に影響を与える可能性があります。メーカーが推奨する交換スケジュールに従うことをお勧めします。

- 補助ガスの供給を監視する: 補助ガス (酸素、窒素、空気など) が切断ヘッドに継続的にクリーンに供給されていることを確認します。一貫性のないガス流量は切断品質に影響を及ぼし、不正確さを引き起こす可能性があるため、切断品質を維持し、精度の偏差を防ぐためにガスの圧力と流量を監視する必要があります。

- 機械構造の検査と保守: フレーム、レール、ガントリーなどの機械の構造コンポーネントに摩耗、損傷、位置ずれの兆候がないか定期的に検査します。メーカーの推奨に従って可動部品に注油してください。可動部品を適切に潤滑すると、摩擦に関連したエラーを防ぐことができます。

- 材料の取り扱いとサポート: 切断中の材料に欠陥や歪みがないか検査し、処理中の材料が適切にサポートされ、切断テーブルに固定されていることを確認します。切断プロセス中、わずかな材料の動きでも切断精度に影響を与える可能性があります。

- 温度と環境の制御: レーザー切断機の安定した制御された動作環境を維持します。温度と湿度の変動も切断精度に影響します。

- 作業エリアを清潔に保つ: 作業エリアの汚染物質は切断精度に影響を与える可能性があります。レーザー カッターの周囲の作業スペースが清潔で、動作を妨げる可能性のある破片や物質がないことを確認する必要があります。

- オペレーターのトレーニングとスキル: 機械オペレーターがレーザー切断プロセスの複雑さと切断精度を維持する方法を理解していることを確認します。熟練したオペレーターは、機械の設定を最適化し、リアルタイムで調整して切断中の精度を維持できます。

- 切断パラメータの最適化: 加工する特定の材料と厚さに合わせて、切断パラメータ (レーザー出力、切断速度、アシストガス圧力など) を継続的に微調整および最適化します。正しいレーザーパラメータを使用すると、切断の精度と精度が向上します。

- 品質管理とテスト: 定期的なテストと切断部品の検査を含む品質管理プロセスを実施します。校正標準を使用して切断精度を検証し、必要に応じて調整を行います。

- ログと文書のメンテナンス: 日付、実行された手順、発生した問題など、メンテナンス活動の詳細な記録を保管します。この文書は、切断精度に影響を与える可能性のある傾向とパターンを特定するのに役立ちます。

これらのメンテナンス手順に従い、発生した問題を積極的に解決することで、レーザー カッターの切断精度を維持し、一貫して高品質の結果を提供することができます。定期的なメンテナンスは、機械の寿命を延ばすだけでなく、費用のかかるダウンタイムや材料の無駄のリスクも軽減します。

要約する

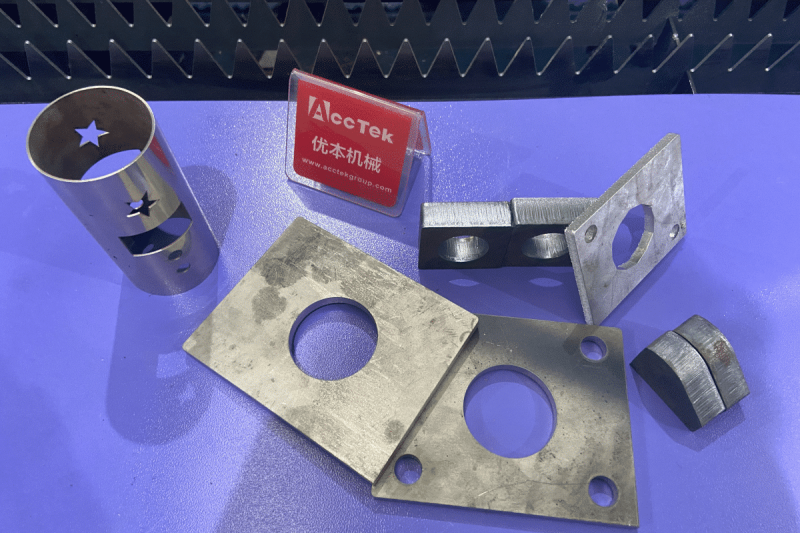

レーザー切断技術は精密切断の世界に革命をもたらし、比類のない精度、多用途性、効率性を実現しました。コスト効率の高い製造方法を探しているメーカーであっても、デザインの限界を押し広げることを目指すアーティストであっても、レーザー切断は自由に使える信頼性の高い正確なツールです。材料の無駄を最小限に抑え、高精度を実現し、さまざまな材料やデザインに対応できるその能力は、製造および製造の世界で際立っています。技術の進歩により、今後数年間でレーザー切断の精度が向上し、その応用範囲とさまざまな業界への影響がさらに拡大すると予想されます。

レーザー切断機の購入をご検討の場合は、いつでもお問い合わせください。 AccTek レーザー はプロのファイバーレーザー切断機メーカーです。競争力のある価格を提供するだけでなく、完全なアフターサポートサービスも提供します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する