レーザー切断の品質を向上させるにはどうすればよいですか?

レーザー切断機 高精度、良好な表面品質、低い加工騒音、速い切断速度により、産業分野での人気が高まっています。レーザー切断の基本原理は、レーザーと物質の間の相互作用です。この相互作用には、材料の吸収、反射、屈折、エネルギー変換、レーザー光への透過、材料の状態や周囲のガスの組成など、多くの現象が関与します。この一連の工程により、レーザーカットの品質を左右する要因は非常に複雑になります。

レーザー切断の品質に影響を与える要素には、加工材料以外に、ビーム特性、切断速度、レーザー出力、ノズルの高さ、焦点位置、補助ガスなどが含まれます。総合的に考える必要がある問題。

目次

適切なシート素材を使用すると、レーザー切断の品質が向上します。

材質が異なれば、それらに対する効果も異なります。材料がレーザー切断に適しているかどうかは、材料とレーザーの波長およびエネルギーの相互作用によって決まります。材質が異なれば、切断能力、切断速度、切断品質も異なります。したがって、レーザー切断の品質を向上させるためには、プレートの選択において以下の要素に注意を払う必要があります。

シートの厚さ

同じレーザー切断機でも、異なる厚さの材料を切断すると、異なる切断効果が得られます。各機械には最大切断厚さ、通常切断厚さ、高速切断厚さがあります。プレートの厚さがレーザー切断機で切断できる妥当な範囲内にあることを確認することによってのみ、より高い切断品質を得ることができます。逆に、適用切断厚さを超えると切断品質が低下します。

シートタイプ

同じ レーザー切断機 同じ厚さでも異なる材料を切断すると、得られる切断効果が異なります。たとえば、同じ2000Wレーザー切断機で10mmの炭素鋼を切断すると、切断品質が高いだけでなく、切断速度も速くなります。ただし、10mmのステンレス鋼を切断すると、バリやスラグなどの問題が発生します。したがって、高品質のレーザー切断効果を得たい場合は、材料の種類がレーザー切断機のパワーと一致していることを確認する必要があります。

シートの品質

材料表面の錆、コーティング、塗装などは、通常、レーザー切断に悪影響を及ぼします。このとき、レーザー切断の品質を向上させたい場合は、まず材料の表面を洗浄し、洗浄後に表面を切断する必要があります。材料の表面が平らで滑らかであると、切断品質が向上します。

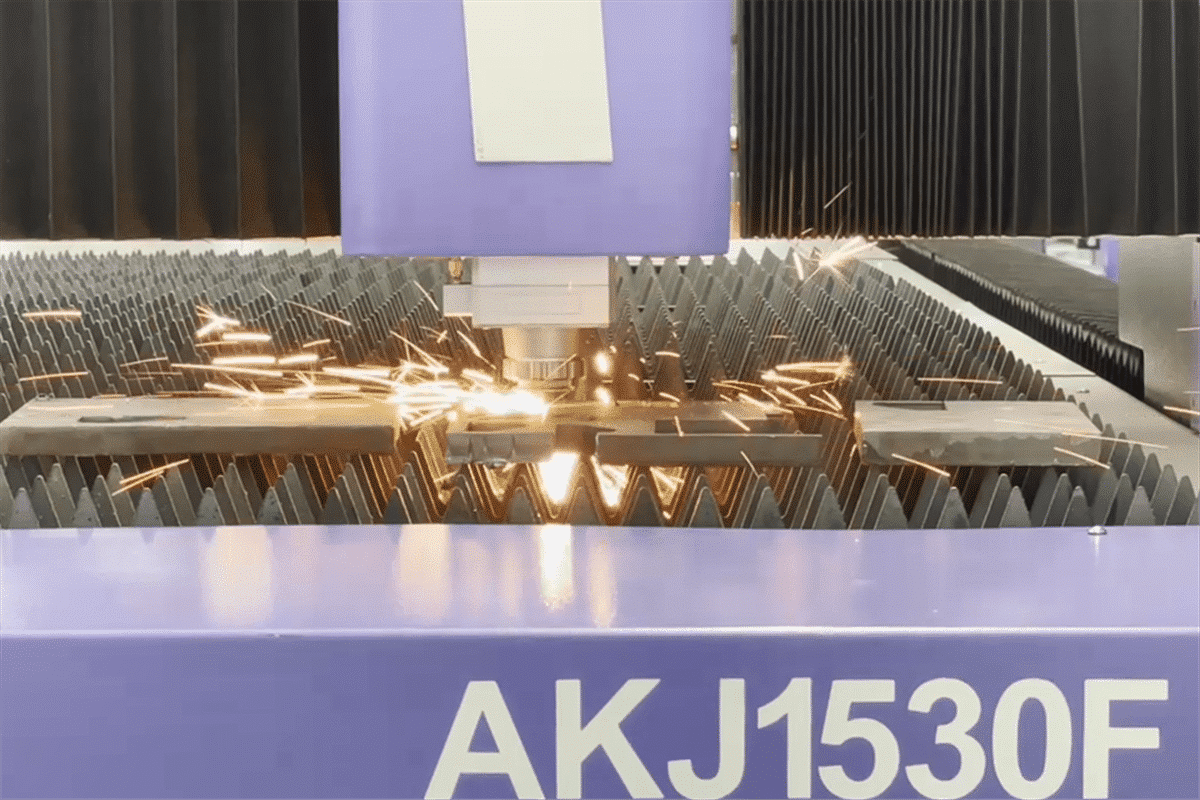

高品質のレーザー切断機はレーザー切断の品質を向上させることができます

レーザー切断機は板を切断するツールとして使用され、その品質はワークの切断品質に直接影響します。ハイエンドのコンポーネントで組み立てられた機械は、切断品質が高いだけでなく、切断速度が速く、耐用年数も長くなります。ユーザーがレーザー切断の品質を向上させたい場合は、高品質の機械を選択し、切断材料に適合する部品を装備する必要があります。

レーザー発生器

レーザー発生器はレーザー切断機の「心臓部」であり、レーザー発生器の品質は最終的なレーザー切断の品質にある程度影響します。市場には、IPG、Raycus、Max、JPT など、信頼できるレーザー発生器のブランドが数多くあります。レーザー切断機を選択するときは、品質をより適切に管理するために、安定した性能と長い耐用年数を備えたレーザー発生器を選択する必要があります。レーザーカットの様子。

レーザーパワー

レーザー出力はレーザー切断機の切断能力を表し、通常、レーザー出力が高いほど切断能力が強いことを意味します。厚さが同じでも種類が異なる材料を効果的に切断するには、異なるレーザー出力が必要になる場合があります。同じ金属材料であっても、厚さが異なると必要なレーザー出力も異なります。たとえば、2000W レーザー切断機は 14mm の炭素鋼と 6mm のステンレス鋼を切断できますが、14mm のステンレス鋼を切断する場合、より良い切断品質を得るには 6000W のレーザー切断機を選択する必要があります。適切なレーザー出力は、ユーザーのコスト削減に役立つだけでなく、より高い切断品質を保証します。

ノズル

ノズルの役割は、補助ガスの噴射範囲を制御してレーザー切断の品質を制御することです。したがって、ノズルの構造、サイズ、高さが最終的な切断品質に影響します。異なるノズル直径には、異なる切断厚さが適しています。例えばΦ1.2ノズルは1~6mmのステンレス板に適しています。 Φ2.0ノズルは6~10mmのステンレス板に適しています。ノズル部分が破損するとエアフローのムラが発生し、切断品質に影響を与えます。したがって、ノズルの品質に注意を払う必要があり、ノズルが損傷した場合は、適時にノズルを交換する必要があります。

機械を適切に操作すると、レーザー切断の品質が向上します

レーザー切断の品質は多くの要因の影響を受けますが、その中でも、機械の正しい操作が切断品質の向上に重要な役割を果たします。これらの作業には、カット前の準備とカット中のパラメータ設定が含まれます。最高のレーザー切断品質を達成するには、ユーザーは特定の切断状況に応じて分析し、パラメータを調整し、機械部品をチェックする必要があります。

材料の固定

プレートを設置する際は、工作機械の水平と鋼板が平らであるかを確認する必要があります。ボードが作業面上で傾いていないこと、および他の障害物がないことを確認してください。

オペレータートレーニング

レーザー切断機を受け取ったら、ユーザーはまず機械の取扱説明書をよく読み、機械の通常の操作プロセスを理解する必要があります。必要に応じて、関連するオペレーターは機械を操作する前に専門的なトレーニングを受けることができます。オペレーターは、トレーニング コース中に機器の適切なセットアップ、操作、保守の方法を学びます。トレーニングを通じて、操作ミスによる切断品質の低下の問題が軽減および回避され、レーザー切断の品質が向上します。

切削速度

切断速度は切断品質に重要な役割を果たし、最適な切断速度により滑らかな切断面が得られ、底ドロスを除去できます。切断速度が速すぎると、プレートが完全に切断されず、下半分に火花やノロが発生し、さらにはレンズを損傷する可能性があります。切削速度が遅すぎると、過度の溶解、切り口の拡大、熱影響部の拡大、さらにはワークピースの焼けを引き起こす可能性があります。したがって、最適な切断速度を設定することで、レーザー切断の品質を向上させることができます。

フォーカス位置

レーザービームの集光点は最も高いエネルギー密度を持ちます。スポットが小さいほど、切断効果は高くなります。レーザービームの焦点位置は、カーフサイズ、カーフ粗さ、テーパーなどのレーザー切断の品質に直接影響します。レーザー切断機を操作する前に、ユーザーはレーザービームの焦点が正しい位置にあることを確認する必要があります。炭素鋼レーザー切断の場合、焦点位置はワークピースの表面上にあり、ワークピースが厚いほど焦点位置は高くなります。ステンレス鋼のレーザー切断の場合、焦点位置はワークの表面より下にあり、ワークが厚いほど焦点位置は低くなります。また、切断前にフォーカステストを実施し、レーザーの焦点位置がずれていないか確認し、レーザー焦点のずれに応じて調整することができます。

レーザーパラメータの最適化

- 異なる厚さのプレートのパラメータ調整: 薄い鋼板のコーナーをレーザー切断する場合、レーザーの過熱によりコーナーが溶けてしまいます。このとき、高速レーザー切断を維持し、より良い切断品質を達成し、切断時間を節約するために、鋭い角を許容可能な丸い角に修正することができます。厚いプレートをレーザー切断する場合、より良い切断品質を得るために、切断の開始と終了にリードアウト ラインと呼ばれる移行ラインを引くことができます。リード線と溝の間の接続は円弧遷移を採用する必要があることに注意してください。プレートの厚さに応じて部品間のギャップを適切に調整することで、熱の影響を防ぎ、レーザー切断の品質を向上させ、部品の損傷を回避できます。

- カット幅: 一般的に、カーフ幅はカット品質には影響しません。ワークピースの内側に特に正確な輪郭が形成される場合にのみ、カット幅が輪郭の最小内径を決定するため、カット幅が重要な影響を及ぼします。シートの厚みが増すと切断幅も大きくなります。したがって、同じ高精度を確保するには、切り込み幅がどんなに大きくても、レーザー切断機の加工領域内のワークピースが一定である必要があります。

- レーザー出力: レーザーの出力が不十分な場合、バリの切断に品質上の問題が発生します。このとき、レーザー発生器が正常に動作しているかどうかを確認する必要があります。正常な場合は、レーザー制御ボタンの出力値が正しいかどうかを観察し、調整する必要があります。

補助ガスの選択

補助ガスは、レーザービームによるワークピースの切断を促進し、同時にスラグを素早く吹き飛ばします。これは、レーザー切断の品質を向上させる上でも重要な役割を果たします。ガスの種類と圧力レベルの両方が、エッジの粗さとバリの形成に影響します。レーザー切断で一般的に使用されるガスは酸素、窒素、空気であり、補助ガスが異なれば効果も異なります。

- エアカットは最も安価な方法ですが、金属の切断面にバリが発生する場合があり、板金の厚みが増すとバリが目立ちやすくなります。また、金属の切断面が黒くなり、ワークの品質が低下します。エアカットでより高い切断品質を得るためには、高出力のレーザー切断機を選択する必要があります。たとえば、12000W レーザー切断機は、空気によって 10mm 未満の炭素鋼を切断でき、それでも良好な切断品質を維持できます。空気による切断時に切断品質を確保し、レーザー発生器への損傷を回避するには、圧縮空気が純粋で一定でなければなりません。

- 酸素切断: 厚い炭素鋼の切断には酸素がよく使用されます。これは、鉄元素と酸素の化学反応により金属が熱を吸収し、溶解が促進され、切断能力が向上するためです。しかし、酸素を使って切断すると、材料が酸化するリスクが高まります。一般に、酸素は炭素鋼板の切断、低圧打ち抜き、低圧切断を補助するために使用されます。

- 窒素切断:金属レーザー切断機の補助ガスとして窒素を使用すると、窒素が溶融金属の周囲に保護雰囲気を形成して材料の酸化を防ぎ、ワークピースの品質を保証します。一般にステンレス鋼、亜鉛メッキ板、アルミニウム、アルミニウム合金、真鍮などの切断には窒素ガスを使用し、低圧穿孔や高圧切断が行われます。窒素を使用して切断する場合、ガス流量の変化は切断性能に大きな影響を与えます。良好な切断品質を得るには、ガス流量が十分かつ一定である必要があります。

補助ガス制御

補助ガスの圧力はスラグ吹き込み効果に影響を及ぼし、最終的なレーザー切断の品質に影響を与えます。金属材料が異なれば、必要な最適ガス圧力も異なります。空気圧が低すぎると、溶けた材料の吹き飛ばしが間に合わず、刃先の裏側に付着してしまいます。ガス圧力が高すぎると、レーザービームの切断能力が弱まり、切断の継ぎ目が大きくなり、粗くなります。したがって、より良いレーザー切断結果を得るには、異なる材料を切断するときに異なる空気圧を設定する必要があります。

試し切り・試作

ワークの量産前にプレートを試し切りすることで、ワークのスクラップ率を効果的に削減できます。プロトタイピングはレーザー切断機の制御ソフトウェアを通じて実行され、その後、プロトタイプが切断品質要件を満たしていることを確認するためにテストされ、必要な調整が行われます。プロトタイピングは、ユーザーが量産に投資する前に設計上の欠陥や機能上の問題を特定するのに役立ち、多くのお金とリソースを節約できます。

後方反射を軽減

過剰な後方反射は、ノズルと切断ヘッドを危険なレベルまで加熱し、切断品質に影響を与え、さらにはワークピースに損傷を与える可能性があります。したがって、レーザー切断を行う場合は、反射を測定し、プロセスを最適化することで過度の後方反射を回避する必要があります。後方反射が高すぎる場合は、カッティングヘッドの送り速度を下げることができます。

リアルタイムの監視と品質管理

レーザー切断機のリアルタイム監視システムを通じて、レーザー切断の品質に効果的に注意を払うことができ、パラメータを調整して最高の切断効果を得ることができます。

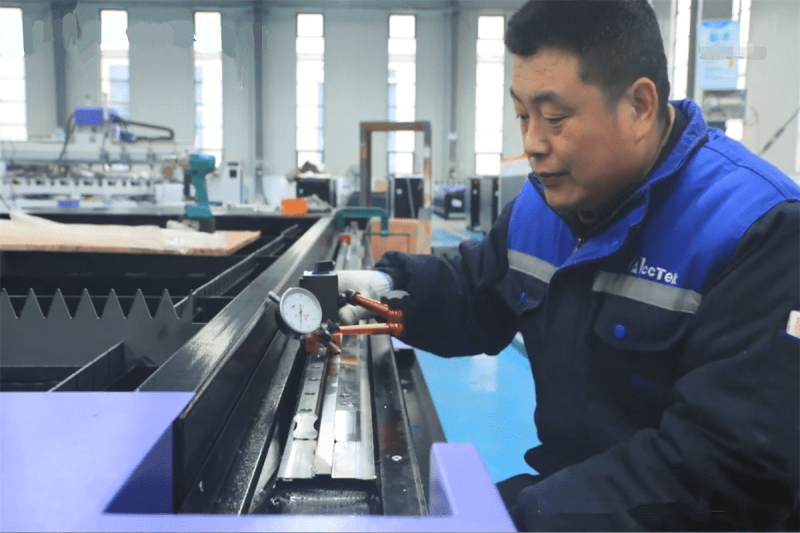

機械の定期的なメンテナンスにより、レーザー切断の品質が向上します

高精度 CNC 切断装置であるレーザー切断機は、日常の適切なメンテナンスを維持することによってのみ、長期使用中に高効率で高品質の切断機能を維持できます。また、適切なメンテナンスにより、機械のメンテナンスコストが削減され、機械の耐用年数が長くなります。

レンズのメンテナンス

レーザー切断機のレンズのメンテナンスは非常に重要であり、ビームの品質を確保するにはきれいなレンズが不可欠です。レーザー切断機のレンズは煙やホコリで汚れやすいです。毎日、作業を始める前にレンズの汚れをチェックすることをお勧めします。レンズにほこりが見つかった場合は、適時に掃除する必要があり、レンズがきれいであることを確認してからのみ機械を起動できます。レンズを使用する際は、レンズの傷や腐食を防ぐため、フォーカスレンズ、保護レンズ、QBH ヘッド、その他の光学部品の表面に直接手が触れないよう注意してください。

ノズルのメンテナンス

ノズル出口穴の中心とレーザービームが同軸であるかどうかは、切断品質に影響を与える重要な要素です。ノズルが変形したり溶けたりすると同軸に直接影響を与えます。ノズルの形状・寸法精度は非常に高いため、衝突による変形を避けるためメンテナンスには十分ご注意ください。

チラーのメンテナンス

チラーはレーザー切断機の冷却装置として使用され、レーザー切断機が一定の温度で正常に動作するようにします。機械を長時間作動させる場合は水温に注意してください。水温を35℃以下に保つことをお勧めします。ご使用時の循環水の凍結を防ぐため、 ファイバーレーザー切断機 冬には不凍液を追加できます。レーザー切断機のチラー内の水を定期的に交換する必要があります。長期間使用するとスケールが発生しやすく、冷却効果に影響を与えるためです。通常、月に1~2回チラーの清掃と内部循環水の交換を行います。水は純水やミネラルウォーターなど不純物のない蒸留水を使用し、水道水は使用しないように注意してください。

レールメンテナンス

レーザー切断機の良好な切断効果を維持するには、レーザー切断機のレール フレームを定期的に掃除してほこりやその他の破片を取り除く必要があります。潤滑剤にゴミが付着していないことを確認するために、ラックを頻繁に拭き、注油する必要があります。さらに、スチールベルトがしっかりと締まっていることを確認するために、スチールベルトを頻繁にチェックする必要があります。

マシンパラメータの確認

トラックの真直度やマシンの垂直度など、マシンのいくつかのパラメータを 6 か月ごとにチェックします。異常が見つかった場合は、適切なタイミングでメンテナンスと調整を行ってください。そうしないと、切断効果に影響が生じます。

排気システムをチェックする

優れたレーザー排気システムは、煙や粉塵を減らし、安全な作業環境を作り出すのに役立ちます。このようなシステムを使用すると、ワークピース上のヒューム残留物とレーザー システム内部のクリーニングの必要性を減らしながら、レーザー切断の品質を向上させることができます。したがって、排気システムに詰まりがないか確認する必要があります。また、換気扇が正常に動作しているかどうかも確認してください。

要約する

レーザー切断の品質は多くの要因に影響されます。まず、パラメータの設定が不適切であると、レーザー出力、切断速度、エア圧力などの切断効果に影響が生じます。また、パラメータが正しく設定されている場合でも問題が発生する場合があります。これは通常、ガスが十分に純粋ではないか、ノズルとレンズが汚染されているか損傷していることが原因です。したがって、ユーザーは切断前にノズルとレーザーヘッドが適切に動作しているかどうかを確認し、適切なパラメータを設定する必要があります。ユーザーは、最高のレーザー切断品質を達成するために、特定のレーザー切断効果に従って原因を分析し、パラメータを調整し、機械部品をチェックする必要があります。従う AccTek レーザー レーザー切断の詳細については、こちらをご覧ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する