レーザー切断の速度と効率に影響を与える要因

現代の製造業において、レーザー切断は重要な技術として際立っており、幅広い材料を成形する際に比類のない精度と効率性を提供します。業界でレーザー切断プロセスの汎用性が受け入れられ続けるにつれて、速度と効率を最適化することがますます重要になります。原材料から精巧に切断された最終製品までのプロセスには、慎重な考慮を必要とする要因の複雑な相互作用が伴います。材料の固有の特性から切断機の複雑な構成まで、レーザー切断の速度と効率に影響を与える主な要因を完全に理解することが重要です。

この記事では、レーザー切断の速度と効率に影響を与える主な要因を包括的に検討し、材料特性、レーザー パラメータ、切断条件、機械構成、設計上の考慮事項の複雑さを説明します。この検討により、ユーザーはレーザー切断技術の可能性を最大限に活用し、製造プロセスの革新を推進できる貴重な洞察を得ることができます。

目次

レーザー切断の速度と効率を理解する

レーザー切断は高度な製造技術であり、最適な速度と効率を実現するために、さまざまな要素の微妙なバランスが求められます。組成、厚さ、表面状態などの材料特性は、切断パラメータに影響します。出力密度、ビーム品質、焦点距離などのレーザーパラメータは、切断の精度と効果を決定します。速度や補助ガスの選択などの切断条件は、切断効率を形作る上で重要な役割を果たします。システム構成やメンテナンスなどの機械要素は、全体的なパフォーマンスに大きく貢献します。さらに、形状の複雑さやネストの最適化などの設計上の考慮事項も、切断速度と効率に影響します。これらの要素を総合的に理解し、最適化することで、メーカーはレーザー切断プロセスの速度、精度、効率を高め、現代の製造環境における生産性と競争力を高めることができます。

レーザー切断の速度と効率に影響を与える主な要因

レーザー切断は現代の製造精度の頂点であり、その速度と効率は複雑な要因の組み合わせによって決まります。この変更プロセスの複雑さをさらに深く掘り下げると、ユーザーが慎重に検討しなければならない包括的な考慮事項が明らかになります。ここでは、レーザー切断の速度と効率に大きく影響する主な要因について説明します。

材料特性

- 材料の種類: 切断する材料の種類は、レーザー切断の速度と効率を決定する上で重要な役割を果たします。ステンレス鋼、アルミニウム、炭素鋼などの金属は、熱伝導率、融点、反射率がそれぞれ異なり、レーザー切断に対する反応に影響します。

- 厚さ: 材料の厚さは、切断速度と効率に直接影響します。厚い材料を切断するには、薄い材料よりも多くのエネルギーと時間が必要です。さまざまな厚さで最良の結果を得るには、レーザー出力、焦点距離、切断速度を調整する必要があります。

- 表面状態: 錆、酸化、コーティングなどの表面の凹凸は、レーザー切断の品質と速度に影響を与える可能性があります。効率的な切断を行うには、材料の表面を洗浄または表面処理して準備する必要がある場合があります。

レーザーパラメータ

- 出力密度: レーザー出力密度は、特定の領域に焦点を合わせたレーザー ビームの出力によって決まり、切断速度と効率に直接影響します。出力密度が高いほど切断速度は速くなりますが、材料の損傷を防ぐために慎重な調整が必要です。

- ビーム品質: 発散、モード、波長などの要素を含むレーザー ビームの品質は、切断の精度と効率に影響します。高品質のビームは均一なエネルギー分布を保証し、よりきれいな切断と効率の向上をもたらします。

- 焦点距離: レーザー レンズの焦点距離によって、スポット サイズと焦点深度が決まります。最適な焦点を選択することで、切断面にエネルギーを正確に伝えることができ、品質を損なうことなく効率を最大限に高めることができます。

切削条件

- 切断速度: レーザービームが材料の表面を通過する速度は、切断効率に大きく影響します。切断速度と出力の適切なバランスを見つけることで、望ましい結果を達成し、処理時間を最小限に抑えることができます。

- 補助ガスの選択: 酸素、窒素、圧縮空気などの補助ガスは、レーザー切断中の材料の除去と冷却に役立ちます。補助ガスの選択は、材料の種類、厚さ、必要なエッジ品質によって決まり、ガスの種類によって切断効率と清浄度が異なります。

- ノズルの設計と調整: 適切なノズルの設計と調整により、二次空気の流れを誘導し、最適な分離距離を維持できます。ノズルの調整が不適切であったり、ノズルが摩耗していると、切断効率と品質が低下する可能性があります。

機械要素

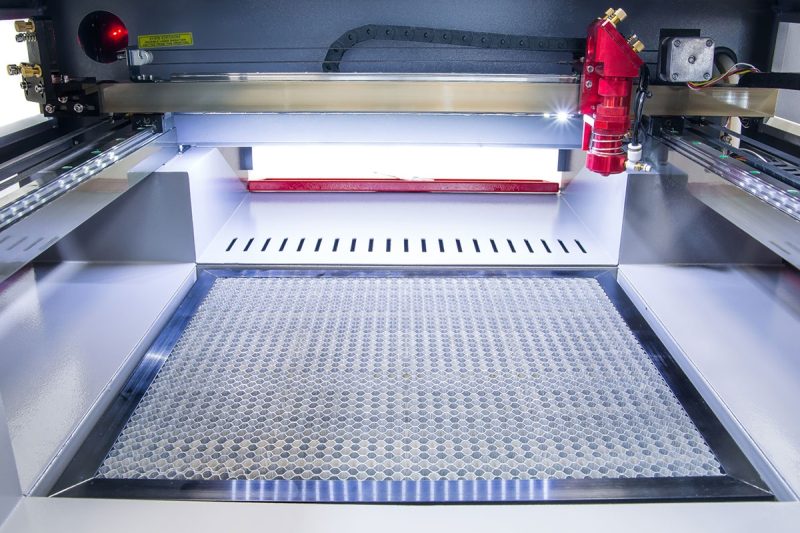

- レーザーシステムの構成: レーザー切断機ビーム伝送システム、モーション制御、自動化機能などの要素が、切断速度と効率に影響します。現代のレーザー技術の進歩により、処理速度と精度が向上しました。

- メンテナンスとキャリブレーション: レーザー切断装置の定期的なメンテナンス、調整、キャリブレーションは、一貫したパフォーマンスを確保し、機械の寿命を延ばすのに役立ちます。メンテナンスを怠ると、切断効率の低下、ダウンタイムの増加、高額な修理費用が発生する可能性があります。

環境要因

- 温度と湿度: 周囲の温度と湿度レベルはレーザー切断の性能に影響を与える可能性があります。極端な温度や高湿度は材料の変形を引き起こしたり、レーザー ビームの伝播を妨げたりして、切断速度と品質に影響を与える可能性があります。

- 空気の質: 空気中にほこりや粒子などの汚染物質が存在すると、レーザー切断作業に支障をきたす可能性があります。切断環境の空気を清潔に保つと、ノズルの詰まりを防ぎ、切断効率を一定に保つことができます。

設計上の考慮事項

- 形状の複雑さ: 鋭い角、小さな特徴、または厳しい許容誤差のある複雑な設計では、精度とエッジ品質を維持するために、より遅い切断速度が必要になる場合があります。高度な CAD ソフトウェアは、複雑な形状の切断パスを最適化できるため、全体的な効率が向上します。

- ネスティング最適化: ネスティング最適化ソフトウェアによる材料の有効利用により、材料の無駄を最小限に抑え、切削時間を短縮し、最終的に全体的なプロセス効率を向上させることができます。ネスティング アルゴリズムは、最もスペース効率の高い方法で部品を配置し、材料の利用率を最大化します。

- エッジ仕上げの要件: 必要なエッジ品質は、滑らか、粗い、バリなしなど、切断パラメータと速度に影響します。最終製品が品質基準を満たすように、特定の表面仕上げ基準を満たす調整が必要になる場合があります。

レーザー切断の複雑なプロセスでは、製造業者はこれらの要素を慎重に考慮し、バランスをとって、この高度な技術の可能性を最大限に引き出す必要があります。材料の相互作用、レーザーのダイナミクス、切断条件、機械の構成、環境の影響、設計の複雑さを詳細に理解することで、現代の製造業において最適なレーザー切断速度と効率を実現できます。

レーザー切断の速度と効率を向上させる方法

レーザー切断の速度と効率を最適化するには、材料の考慮、機械のセットアップ、運用のベスト プラクティスを組み込んだ戦略的なアプローチが必要です。レーザー切断プロセスのパフォーマンスを向上させる方法についての詳細なガイドを以下に示します。

材料の選択と準備

- 最適な材料を選択する: 熱伝導率や反射率などの要素を考慮し、レーザー切断特性に優れた材料を選択します。

- 材料の厚さの最適化: 目的の用途に適した厚さで切断速度と品質のバランスをとります。

- 表面処理: 材料の表面が清潔で汚染物質がないことを確認し、切断中の干渉を防ぐことで効率を最適化します。

レーザーパラメータの微調整

- 出力密度のキャリブレーション: 材料の種類と厚さに基づいてレーザー出力密度を調整し、過度の熱発生を防ぎます。

- ビーム品質の最適化: ビーム品質パラメータを微調整して、精度と切断速度のバランスを実現します。

- フォーカス調整: さまざまな材料や厚さに合わせてフォーカス設定を最適化し、切断面への正確なエネルギー供給を保証します。

切削条件の最適化

- 切断速度の選択: 材料の種類、厚さ、および必要なエッジ品質に基づいて切断速度を微調整します。

- 補助ガス管理: 材料の要件に応じて適切な補助ガスを選択します。最適なガスの選択により、材料の除去と冷却が改善され、より効率的な切断が可能になります。

- ノズルのメンテナンス: 摩耗を防ぎ、一定の空気の流れを確保するためにノズルを定期的に検査およびメンテナンスすると、切断性能が向上します。

高度なマシン構成

- レーザー システムのアップグレード: 高度な機能、改善されたモーション コントロール、強化された自動化を備えた最新のレーザー切断機に投資します。

- 高度な制御を活用: 高度な制御システムを活用して、切断パラメータをリアルタイムで微調整し、操作効率を最大化します。

- ダイナミック フォーカス テクノロジーの実装: さまざまな材料の表面と厚さで最適な切断条件を維持するためのダイナミック フォーカス機能を備えたマシンを検討します。

定期的なメンテナンスと校正

- 定期的な機器検査: レーザーの位置合わせ、キャリブレーション、および機器全体の状態の確認を含む定期的なメンテナンス スケジュールを確立します。

- 迅速な問題解決: 発見された問題に迅速に対処して、ダウンタイムを防ぎ、信頼性の高いレーザー切断パフォーマンスを継続的に確保します。

環境制御

- 温度と湿度の管理: 切断環境の温度と湿度を一定に保ち、材料の反りを防ぎ、安定したレーザー性能を確保します。

- 空気品質の維持: 空気中の汚染物質を削減し、ノズルの完全性を維持し、切断効率を維持するために、効果的な空気ろ過システムを実装します。

戦略的設計の考慮事項

- 形状の複雑さを簡素化: 可能な場合は、複雑な設計を簡素化して、切断時間を短縮し、効率を高めます。

- ネスト最適化: ネスト最適化ソフトウェアを使用して、材料の使用率を最大化し、廃棄物を最小限に抑え、全体的な切断時間を短縮します。

- エッジ仕上げ計画: 希望するエッジ仕上げ要件に基づいて切断パラメータを調整し、特定の表面機能のプロセスを最適化するプロセス。

従業員のトレーニングとスキル開発

- オペレーターのトレーニング: レーザー切断の複雑さに関する包括的なトレーニングをオペレーターに提供し、オペレーターが情報に基づいた決定を下して最適なパフォーマンスを得られるように支援します。

- スキル強化プログラム: オペレーターが新しいテクノロジーとベストプラクティスを常に把握できるように、継続的なスキル開発プログラムに投資します。

これらの問題に体系的に対処することで、メーカーはレーザー切断の速度と効率を大幅に向上させ、生産性を高め、運用コストを削減し、さまざまな産業用途で高品質の最終製品を提供できるようになります。

要約する

レーザー切断の速度と効率は多面的であり、材料特性から機械構成、設計上の考慮事項に至るまで、無数の要因の影響を受けます。テクノロジーが進化し続ける中、メーカーはこれらの要因を常に把握し、ベストプラクティスを実装してレーザー切断プロセスを最適化する必要があります。この包括的な調査は、レーザー切断で発生する複雑なダイナミクスを総合的に理解し、メーカーが情報に基づいた決定を下し、この極めて重要な分野で進歩を促進できるようにすることを目的としています。

AccTek レーザー は、レーザー切断の速度と効率を最適化するユーザーに、さまざまな産業ニーズに合わせてカスタマイズされた最先端のソリューションを提供します。革新と卓越性に注力する当社は、ダイナミック フォーカス テクノロジー、精密ビーム制御、スマート切断ソフトウェアなどの高度な機能を備えた最先端のレーザー切断機を提供しています。これらのソリューションにより、企業はさまざまな材料や用途で処理速度の向上、生産性の向上、優れた切断品質を実現できます。AccTek レーザーを使用すると、ユーザーは生産能力を高め、今日の競争の激しい市場環境で常に一歩先を行くことができます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する