レーザー切断は製造の効率と生産性をどのように向上させるのでしょうか?

進化する製造業の世界で、生産性と効率性がますます製造業の基盤となりつつあります。業界が精度とスピードに対する高まる需要に応えようと努める中、革新的な技術が製造プロセスに絶えず革命を起こしています。こうした進歩の中で、レーザー切断技術は変革の原動力として浮上し、その高い精度と効率性で製造業の環境を一変させました。レーザー切断の原理と、複雑な設計から大量生産までの多様な用途を詳細に研究することで、この技術が製造業務を最適化するメカニズムが明らかになりました。この記事では、製造プロセスにおけるレーザー切断の効率性と生産性と効率性を向上させる対策について検討します。これにより、レーザー切断は製造業者がさまざまな課題に容易に対応できるようにするだけでなく、より持続可能な製造エコシステムにも貢献します。

目次

レーザー切断技術について学ぶ

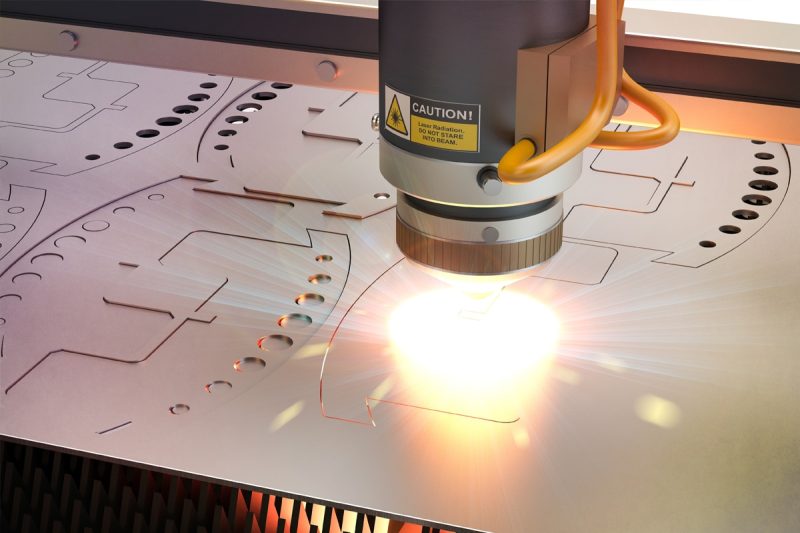

レーザー切断技術は、高度に集束された光エネルギーのビームを利用して、さまざまな材料を非常に正確かつ精密に切断します。この技術は、強力なレーザー ビームを使用して、所定の経路に沿って材料を蒸発、溶解、または燃焼させ、きれいで正確な切断を実現します。

精度と精度

レーザー切断の極めて狭いレーザー ビームは正確に制御できるため、きれいなエッジと最小限の材料の歪みが保証されます。これにより、メーカーは、従来の切断方法では再現が困難または不可能な複雑なデザインと厳しい許容差を実現できます。このレベルの精度により、レーザー切断は複雑な形状、細かいディテール、高品質の表面を必要とするアプリケーションに最適です。

汎用性

レーザー切断機 金属、プラスチック、木材、ガラス、セラミック、複合材など、さまざまな材料を効果的に加工できます。この汎用性により、メーカーは複数の特殊な切断ツールを使用せずに、さまざまなプロジェクトに取り組み、さまざまな顧客の要件を満たすことができます。さらに、レーザー切断はさまざまな厚さの材料を処理できるため、薄板と厚板の両方に適しています。

スピードと効率

レーザービームの集中した熱により材料が素早く除去され、処理時間が短縮され、スループットが向上します。レーザー切断は非接触であるため、切断ツールの摩耗が軽減され、メンテナンスやツール交換のためのダウンタイムが最小限に抑えられます。さらに、レーザー切断機は切断、彫刻、マーキングなどの複数の操作を一度に完了できるため、効率がさらに向上します。

費用対効果

レーザー切断装置への初期投資は高額になる可能性がありますが、この技術の長期的なコストメリットは否定できません。レーザー切断には、材料の無駄の削減、人件費の削減、生産性の向上など、コスト削減のメリットがいくつもあります。レーザー切断の精度により、ネスティングレイアウトが最適化され、切り口の幅が最小化されるため、材料の無駄が最小限に抑えられます。

要約すると、レーザー切断は、複雑なデザインを非常に高い精度で提供し、さまざまな材料を扱い、高速処理を実現し、生産コストを最小限に抑えることができるため、効率と生産性の向上を目指す現代の製造業者にとって欠かせないツールとなっています。

レーザー切断で製造効率を向上させる方法

レーザー切断技術は、さまざまな生産プロセスにおける製造効率を向上させる触媒として機能し、操作の簡素化と品質基準の向上という変革的な利点をもたらします。レーザー切断による製造効率を向上させる対策は次のとおりです。

簡素化された生産プロセス

レーザー切断により、材料を正確かつ高速に繰り返し切断できるため、製造工程が効率化されます。レーザー切断は複雑なデザインや厳しい許容誤差にも簡単に対応できるため、バリ取りや機械加工などの二次仕上げ作業の必要性が最小限に抑えられ、全体的な製造時間と人件費が削減されます。さらに、レーザー切断の汎用性により、メーカーは複数の製造ステップを 1 つの操作に統合できるため、ワークフローがさらに効率化され、スループットが向上します。

ラピッドプロトタイピングと反復設計

レーザー切断技術は、高速でコスト効率の高い試作と少量生産を実現することで、試作と設計の反復プロセスを加速します。設計変更を迅速に実装してテストできるため、高価なツールや長いリードタイムを必要とせずに、製品設計の迅速な反復と改善が可能になります。この俊敏性により、メーカーは市場の需要に迅速に対応し、より自由に革新し、新製品をより早く市場に投入できるため、ダイナミックな業界で競争上の優位性を獲得できます。

ジャストインタイム生産

レーザー切断は、最小限のリードタイムで部品をオンデマンドで製造できるようにすることで、ジャストインタイム (JIT) 生産戦略を促進します。レーザー切断技術のスピードと柔軟性を活用することで、メーカーは必要なときに正確に部品を製造できるため、大量の在庫を持たずに輸送コストを削減できます。JIT 生産は在庫管理を最適化するだけでなく、無駄を最小限に抑え、保管スペース要件を減らし、キャッシュフローを改善することで、全体的な運用効率も向上します。

カスタマイズとパーソナライゼーション

レーザー切断により、メーカーは個々の顧客の好みや市場の需要を満たすカスタマイズおよびパーソナライズのオプションを提供できます。ロゴの彫刻、複雑なパターンの切断、カスタム デザインの作成など、レーザー切断技術は製品のカスタマイズに比類のない柔軟性を提供します。ニッチ市場に対応し、ユニークでパーソナライズされた製品を提供することで、メーカーは顧客満足度を高め、ブランド ロイヤルティを育み、収益の成長と市場の差別化を促進するプレミアム価格を実現できます。

廃棄物と環境への影響を削減

レーザー切断技術は、精密な切断機能と効率的な材料利用により、材料の無駄と環境への影響を最小限に抑えます。レーザービームの狭い切断幅により、材料の損失が最小限に抑えられ、材料の利用が最適化され、スクラップが削減されます。さらに、レーザー切断により、きれいでバリのないエッジが生成され、追加の機械加工の必要性が最小限に抑えられ、エネルギー消費が削減されます。レーザー切断技術を採用することで、メーカーは持続可能性の目標を達成し、二酸化炭素排出量を最小限に抑え、より環境に優しい製造エコシステムに貢献できます。

要約すると、レーザー切断技術は、生産プロセスの合理化、試作と設計の反復の加速、ジャストインタイム生産の促進、カスタマイズとパーソナライゼーションの実現、廃棄物と環境への影響の削減によって、製造効率に革命をもたらしました。レーザー切断の力を活用することで、メーカーは急速に進化する今日の市場において、より高い柔軟性、競争力、持続可能性を実現できます。

レーザー切断で生産性を高める方法

ダイナミックな製造業の環境において、生産能力を最適化することは、企業が増大する需要に対応し、市場で競争力を維持するための主な目標です。レーザー切断技術は、この目標を達成するための重要なツールとなり、生産性を向上させる多面的なソリューションを提供します。

高速切断

レーザー切断技術により、高速切断プロセスが可能になり、生産能力が大幅に向上します。焦点を絞ったレーザー ビームのパワーを利用することで、メーカーは精度や品質を犠牲にすることなく、材料の除去速度を高速化できます。高出力レーザーと最適化された切断パラメータを備えた高度なレーザー切断システムにより、優れた切断速度が実現し、スループットが高速化され、生産性が向上します。切断速度が速まると、生産サイクルが短縮され、リード タイムが短縮され、全体的な効率が向上します。

バッチ処理

バッチ処理は、レーザー切断作業のスループットを最大化するための一般的な戦略です。メーカーは、類似の部品を 1 つずつ切断するのではなく、グループ化してバッチ処理することで、効率を最適化できます。高度なネスティング ソフトウェアを搭載したレーザー カッターは、シート状の材料内で部品を自動的に配置して、無駄を最小限に抑え、材料の利用率を最大化できます。類似の部品をバッチ処理することで、メーカーはセットアップ時間を短縮し、ワークフローを合理化して生産性を高め、最終的にはスループットを向上させながらコストを最小限に抑えることができます。

自動化との統合

自動化システムとの統合は、レーザー切断技術による生産能力の向上に向けた革新的なアプローチです。自動化された材料処理システム、ロボット アーム、CNC コントローラーをレーザー カッターとシームレスに統合して、完全に自動化された生産ラインを作成できます。この統合により、最小限の人的介入で継続的な操作が可能になり、24 時間 365 日の製造が可能になり、稼働時間が最大化されます。さらに、自動化により精度、再現性、一貫性が向上し、すべての部品で均一な品質が確保されると同時に、人件費と手作業への依存が削減されます。レーザー切断技術と自動化の相乗効果を活用することで、メーカーは今日の急速に変化する製造環境において、比類のない生産能力、拡張性、競争力を実現できます。

まとめると、レーザー切断技術は、生産能力を向上させるための上記の戦略の多くを提供します。レーザー切断技術の速度、精度、柔軟性を高度な生産方法と組み合わせることで、メーカーは効率、拡張性、収益性を新たなレベルに引き上げ、競争が激化する市場で成功することができます。

レーザー切断で品質と一貫性を向上させる方法

品質と一貫性の向上は製造業の最大の目標であり、レーザー切断技術はこれらの目標を達成するためのさまざまな戦略を提供します。レーザー切断によって品質と一貫性が向上する仕組みは次のとおりです。

きれいでバリのないカット

レーザー切断では、バリがほとんどない、きれいで正確な切断ができるため、高品質の完成部品ができます。フライス加工やスタンピングなどの従来の切断方法ではバリや粗いエッジが残りますが、レーザー切断では、切断経路に沿って材料をきれいに蒸発または溶解します。これにより、追加の仕上げ作業を必要とせずに滑らかなエッジが確保され、後処理時間が短縮され、全体的な効率が向上します。バリがないため、完成品の美観も向上し、プロフェッショナルで洗練された外観を実現できます。

最小限の材料変形

レーザー切断は、特にプラスチックや薄い金属などの熱に弱い材料の材料の歪みを最小限に抑えます。レーザービームによる局所的な加熱により、切断プロセスを正確に制御し、熱影響部を最小限に抑えて、反りや変形のリスクを軽減できます。これにより、寸法精度が保証され、厳しい許容差が維持されます。材料の歪みを最小限に抑えることで、レーザー切断技術は、材料の種類や厚さに関係なく、すべての部品にわたって一貫した品質を保証します。

品質保証

レーザー切断技術には、一貫した正確な切断結果を保証するための高度な機能と品質管理対策が組み込まれています。レーザー切断機には、生産プロセス全体を通じて正確なビーム位置決めと切断パラメータを維持するための高度なモーション制御システムとリアルタイム監視機能が搭載されています。さらに、視覚検査カメラやレーザー出力監視センサーなどの統合された品質保証システムにより、オペレーターは必要な切断仕様からの逸脱を迅速に検出して修正できます。強力な品質保証対策を実施することで、メーカーは厳格な品質基準を遵守し、欠陥を最小限に抑え、信頼性の高い高品質の製品を一貫して顧客に提供できます。

要約すると、レーザー切断システムの精度、制御、高度な機能を活用することで、製造業者は優れた切断結果を達成し、寸法精度を確保し、すべての部品に対して厳しい許容差を維持し、最終的に顧客の期待を満たすかそれを超える高品質の製品を提供できるようになります。

レーザー切断自動化で生産性を最大化する方法

レーザー切断の自動化によって生産性を最大化するには、さまざまなテクノロジーと戦略を活用してプロセスを合理化し、ダウンタイムを削減し、ワークフローの効率を最適化する必要があります。自動化によってレーザー切断操作の生産性を向上させる方法は次のとおりです。

CNC制御とプログラミング

コンピュータ数値制御 (CNC) 技術はレーザー切断自動化のバックボーンを形成し、切断プロセスの正確な制御を可能にします。CNC システムは高度なソフトウェアを使用して、設計仕様を機械可読な命令に変換し、レーザー切断ヘッドやその他のコンポーネントの動きを高精度に指示します。切断パラメータ、ツール パス、および材料処理シーケンスを自動化することで、CNC 制御は人為的エラーを最小限に抑え、一貫性を確保し、スループットを最大化します。さらに、CNC プログラミングにより、さまざまなジョブのセットアップと切り替えが迅速に行えるため、アイドル時間が短縮され、全体的な生産性が向上します。

ロボットの統合と材料処理

ロボット統合により、材料処理、部品の積み下ろし、その他の補助タスクが自動化され、レーザー切断作業の生産性が向上します。グリッパーまたは吸盤を備えたロボット アームは、原材料を効率的に処理し、加工ステーション間でワークピースを移動し、完成した部品をパレットまたはコンベアに積み重ねることができます。材料処理タスクを自動化することで、ロボット統合により手作業の必要性が減り、スループットが向上し、継続的な操作が可能になり、全体的な生産性と効率が最大化されます。

人工知能と機械学習

人工知能 (AI) と機械学習 (ML) のテクノロジーは、レーザー切断プロセスを最適化し、生産性を最大化する高度な機能を提供します。人工知能アルゴリズムは、センサー、カメラ、その他のソースから収集された大量のデータを分析して、パターンを識別し、切断パラメータを最適化し、潜在的な問題を発生前に予測することができます。機械学習モデルは、履歴データから学習して、切断戦略を改良し、材料の利用率を向上させ、ネスティングレイアウトを最適化して効率を最大化することができます。人工知能と機械学習の力を活用することで、メーカーはより高い歩留まりを達成し、スクラップを減らし、レーザー切断作業の全体的な生産性を向上させることができます。

リモート監視とメンテナンス

リモート監視およびメンテナンス ソリューションは、レーザー切断システムをリアルタイムで監視し、オペレーターがパフォーマンスを監視し、問題を診断し、リモートでトラブルシューティングを実行できるようにします。リモート監視プラットフォームは、マシンの状態、生産指標、および予測メンテナンス アラートに関する洞察を提供し、ダウンタイムを防止してアップタイムを最適化するためのプロアクティブな介入を可能にします。さらに、リモート アクセス機能により、リモートでのソフトウェア更新、診断、およびメンテナンス タスクが容易になり、オンサイト サービス訪問の必要性が減り、生産の中断が最小限に抑えられます。リモート監視およびメンテナンス ソリューションを実装することで、メーカーはレーザー切断操作の継続的な運用を保証し、生産性を最大化し、予定外のダウンタイムを最小限に抑えることができます。

要約すると、これらの自動化テクノロジー間の相乗効果を活用することで、製造業者はワークフローの効率を最適化し、人件費を削減し、レーザー切断作業の生産性を高め、最終的に全体的な生産性と競争力を高めることができます。

要約する

今日の急速に変化する製造環境では、効率と生産性を最適化することが競争力の維持に不可欠です。レーザー切断技術は、これらの目標を達成するための重要な手段となり、操作を簡素化し、品質基準を向上させるさまざまな利点を提供します。レーザー切断技術の速度、精度、柔軟性を活用することで、製造業者はスループットを高速化し、リードタイムを短縮し、生産能力を最大化できます。要約すると、レーザー切断技術を採用し、その変革機能を活用することで、製造業者は運用の卓越性を実現し、イノベーションを推進し、今日のダイナミックな市場で競争上の優位性を維持し、より環境に優しい製造エコシステムを推進できます。

レーザー切断は、さまざまな材料や厚さを高速で切断できるため、非常に正確な切断が可能です。 AccTek レーザー は、プロトタイプ、コンポーネント、最終コンポーネントなど、お客様のビジネスに適したさまざまなレーザー切断機を提供できることを誇りに思っています。当社は、高品質の結果は高品質の機器を使用することによってのみ達成できると固く信じています。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する