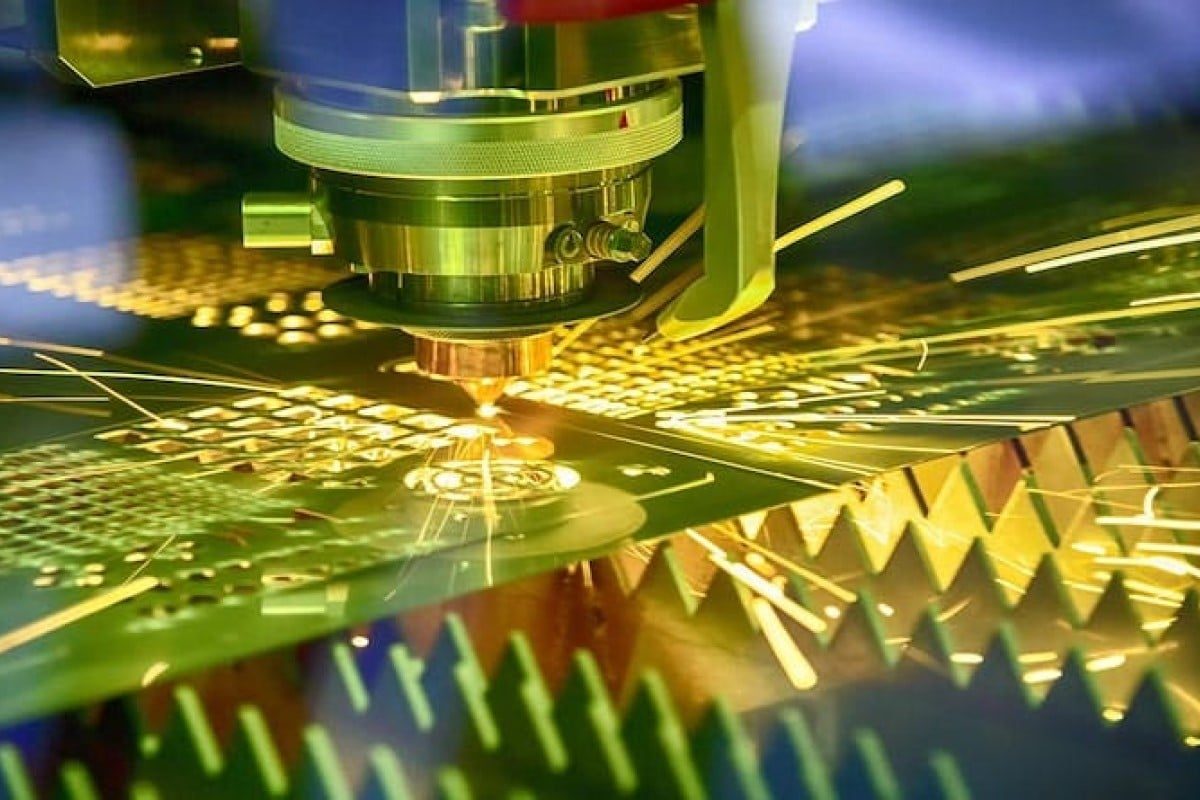

レーザー切断の総合ガイド: レーザー発生器の種類、利点、用途

現代の製造と製造では、精度と効率が非常に重要です。産業界がより高い品質と生産性を追求するにつれて、切削技術の役割はますます重要になっています。これらの技術の中でも、レーザー切断は、金属から複合材料に至るまでの材料を正確に成形するための多用途かつ効果的な方法として際立っています。

すべてのレーザー切断システムの中心となるのは、複雑な切断を実行するために集中した光ビームを放射する役割を担う電源ユニットであるレーザー発生器です。ただし、すべてのレーザー発生器が同じように作られているわけではありません。レーザー発生器は非常に多様で、各タイプが特定の切断作業や材料に対して独自の利点を提供します。

この包括的な調査では、切断用途に使用されるさまざまなタイプのレーザー発生器を調査します。由緒ある CO2 レーザー発生器から最先端のファイバー レーザー発生器などまで、各タイプの内部構造を詳しく調べて、その利点と用途を正確に示します。あなたが経験豊富な業界の専門家であろうと、意欲的な愛好家であろうと、このガイドがあなたにインスピレーションと啓発をもたらし、 レーザー切断 そしてそれをすべて可能にする注目すべきマシン。

目次

レーザー切断の動作原理

レーザー切断は、電気エネルギーを高度に集中したコヒーレントな光線 (レーザー ビームと呼ばれます) に変換することによって機能します。この集中したビームは切断される材料の表面に向けられ、そこで制御されたエネルギーが供給され、正確かつ効率的に材料が除去されます。レーザー切断の仕組みには、いくつかの重要なコンポーネントとプロセスが含まれます。

- レーザー生成: このプロセスは、レーザー ジェネレータがレーザー ビームを生成することから始まります。使用するレーザー ジェネレータの種類 (CO2、光ファイバー、ディスク、Nd: YAG レーザーなど) に応じて、レーザー ビームを生成するためのさまざまなメカニズムが使用されます。これらのレーザーは、ガス、光ファイバー、固体結晶などのさまざまなゲイン媒体を利用し、外部エネルギー源によって励起されて光子を放出します。

- ビーム増幅: レーザー ビームは生成されると、ミラーやレンズを含む一連の光学コンポーネントを通過し、ビームを増幅して集束させ、目的の強度とスポット サイズを実現します。増幅プロセスにより、レーザービームが長距離にわたってコヒーレンスとエネルギー密度を維持できるようになり、正確な材料加工が可能になります。

- 材料の相互作用: 次に、集束されたレーザー ビームが切断される材料の表面に照射されます。レーザービームが材料と相互作用すると、いくつかの基本的なプロセスが発生します。

- 吸収: 材料はレーザービームのエネルギーを吸収し、局所的な加熱と熱膨張を引き起こします。

- 融解: 材料の温度が融点を超えると、固体から液体への相変化が起こります。

- 蒸発: 高エネルギーレーザービームは、溶融するだけでなく、液相をバイパスして材料を直接蒸発させることができます。

- 酸化: 特定の材料、特に金属は、空気中の酸素の存在下で高温にさらされると酸化反応を起こすことがあります。

- 材料の除去: 材料がレーザー光線のエネルギーを吸収すると、溶融、蒸発、化学反応などの物理的変化が起こります。溶融または気化した材料は、レーザービームからの圧力、酸素や窒素などの補助ガス、切断ヘッドやワークピースの動きなどのさまざまな要因によって切断領域から排出されます。

- 切断パス制御: 事前に定義された切断パスに沿ってミラーまたはレーザー ヘッドの動きをガイドするコンピューター数値制御 (CNC) システムを使用して、レーザー ビームの経路を正確に制御します。レーザー光の位置と強度を正確に制御することで、複雑な形状や模様を高精度に切断できます。

- 冷却と排気: 切断プロセス中、材料とレーザー システムの両方が熱を発生する可能性があります。過熱を防ぎ、最適なパフォーマンスを維持するには、熱を放散する必要があります。水冷や空冷などの冷却システムはレーザーコンポーネントの温度を調整するために使用され、排気システムは切断プロセス中に発生する破片や煙を除去してクリーンな作業環境を維持します。

レーザー物理学の原理と高度な製造技術を活用することにより、レーザー切断システムは材料加工において比類のない精度、速度、多用途性を実現します。薄い金属シートから複雑なデザインを切断する場合でも、複雑な形状の厚いプレートを成形する場合でも、レーザー切断は自動車、航空宇宙、エレクトロニクス、医療機器などの業界に革命をもたらし続けています。

レーザー発生器の種類

精密切断の分野では、レーザー発生器が革新的な技術進歩の原動力となっています。CO2 レーザー発生器の汎用性からファイバー レーザー発生器の効率性、ディスク レーザー発生器の堅牢性、Nd:YAG レーザー発生器の適応性まで、各タイプには独自の利点と用途があります。

CO2レーザー発生装置

- はじめに: CO2 レーザーは、切断用途で最も広く使用されているタイプのレーザー発生器の 1 つで、励起されたガス分子のエネルギーを使用して赤外線レーザー光を放射します。

- アドバンテージ:

- 汎用性: CO2 レーザー発生器は汎用性の点で最高の地位を占めており、金属、プラスチック、木材、布地などを簡単に切断できます。この適応性により、さまざまな業界で欠かせないものとなっています。

- 精度: 優れたビーム品質を誇る CO2 レーザー発生器は、複雑な設計を作成し、厳しい公差を達成するために比類のない精度を提供します。

- 費用対効果: CO2 レーザー発生器は、多くの切断用途に比較的低い運用コストと保守コストで費用対効果の高いソリューションを提供します。

- 制限:

- 材料の吸収: 反射率の高い材料は CO2 レーザーのエネルギーを効果的に吸収できない可能性があり、その結果、切断速度が遅くなったり、追加の処理ステップが必要になったりすることがあります。

- メンテナンス要件: CO2 レーザーは、最適なパフォーマンスを維持するために、ガスの補充や光学系のクリーニングなどの定期的なメンテナンスが必要です。

- 用途: CO2 レーザーは、看板、電子機器製造、試作などの業界で広く使用されています。これらの産業では、さまざまな材料を精密に切断することが非常に重要です。

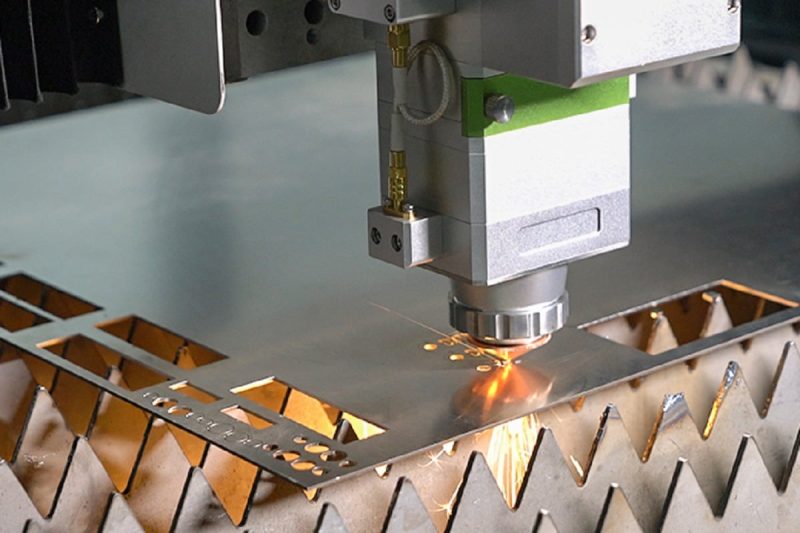

ファイバーレーザージェネレーター

- はじめに: ファイバー レーザー ジェネレーターは、希土類元素がドープされた光ファイバーを利得媒体として利用し、切断用途において高い効率と信頼性を提供します。

- アドバンテージ:

- 高効率: ファイバーレーザーは優れた効率を備えており、より高い割合の電気入力をレーザー出力に変換します。この効率性は、運用コストとエネルギー消費量の削減を意味します。

- 速度: 驚異的な切断速度を備えたファイバー レーザーは、生産要件が高い業界での最初の選択肢であり、迅速な材料加工を容易にします。

- ビーム品質: ファイバーレーザーは高品質のビームを生成し、さまざまな材料の滑らかなエッジと正確な切断を保証します。

- 制限:

- 材料の制限: ファイバー レーザー ジェネレーターは金属の切断には優れていますが、セラミックや複合材料などの非金属材料ではそれほど効果的ではない可能性があります。

- 初期コスト: ファイバー レーザー システムへの先行投資は他のタイプに比べて高くなる可能性がありますが、多くの場合、これは長期的なコスト削減によって正当化されます。

- 用途: ファイバーレーザー発生器は、金属製造、自動車製造、航空宇宙産業で、薄肉から中厚の金属を高精度に切断するために広く使用されています。

ディスクレーザージェネレーター

- はじめに: ディスク レーザー ジェネレーターは、ソリッド ステート レーザー ジェネレーターとしても知られており、希土類元素がドープされた薄いディスク状の利得媒体を使用して、高出力と信頼性を提供します。

- アドバンテージ:

- 高出力: ディスク レーザー ジェネレーターは高出力レベルを可能にし、厚い材料を切断し、高い処理速度を達成するのに最適です。

- 信頼性: ソリッドステート構造により、ディスク レーザー発生器は頑丈で信頼性が高く、ガス レーザーと比較してメンテナンスの必要性が最小限に抑えられます。

- ビーム品質: ディスク レーザー ジェネレーターは、複雑な形状や輪郭を正確に切断できる高品質のビームを生成します。

- 制限:

- 複雑さ: ディスク レーザー発生器システムは、他のタイプのレーザー発生器よりも設計と構築が複雑になる可能性があり、初期セットアップとメンテナンスのコストが増加する可能性があります。

- 冷却要件: ディスク レーザー ジェネレーターは動作中に大量の熱を発生するため、最適なパフォーマンスを維持するには効率的な冷却システムが必要です。

- 用途: ディスク レーザーは、重金属加工、造船、建設など、高出力の切断を必要とするアプリケーションでよく使用されます。

Nd:YAGレーザー発生装置

- はじめに: Nd: YAG レーザー発生器は、ゲイン媒体としてネオジム添加イットリウムアルミニウムガーネットの固体結晶を使用し、さまざまな材料の切断において汎用性と堅牢性を提供します。

- アドバンテージ:

- 汎用性: Nd: YAG レーザー発生器は、金属、セラミック、半導体などさまざまな材料を切断できるため、さまざまな用途に適しています。

- 頑丈で耐久性があります: ソリッドステート構造により、Nd: YAG レーザー ジェネレーターは頑丈で信頼性が高く、過酷な環境でも動作できます。

- ビーム品質: Nd: YAG レーザー発生器は、優れた焦点を備えた高品質のビームを生成するため、反射性材料でも正確な切断が可能です。

- 制限:

- 効率: ファイバー レーザー ジェネレータと比較すると、Nd: YAG レーザー ジェネレータは効率が低いため、運用コストとエネルギー消費が高くなります。

- 限られた電力拡張性: Nd: YAG レーザー ジェネレーターは中程度の電力レベルに到達できますが、高出力切断アプリケーションには適さない可能性があります。

- 用途: Nd: YAGレーザージェネレータは、航空宇宙、電子機器、医療機器製造など、さまざまな材料の精密切断を必要とする業界で使用できます。

各タイプのレーザー ジェネレータは、精密切断の分野に独自の貢献を果たし、特定の業界のニーズに合わせたカスタム ソリューションを提供します。CO2 レーザー、ファイバー レーザー、ディスク レーザー、Nd: YAG レーザーの利点、制限、用途を比較検討することで、メーカーは情報に基づいた決定を下し、切断プロセスをより効率的でコスト効率が高く、正確なものにすることができます。

比較解析

材質の適合性

- CO2 およびファイバー レーザー ジェネレーター: 幅広い材料の切断に優れており、さまざまな用途に多用途に使用できます。

- ディスクおよび Nd: YAG レーザー ジェネレーター: ディスク レーザー ジェネレーターの高耐久性金属切断や Nd: YAG レーザー ジェネレーターの多様な材料互換性など、特定の材料に固有の利点を提供します。

コストに関する考慮事項

- CO2 レーザー発生器: 費用対効果が高く評価されており、多くのアプリケーションにとって経済的な選択肢となっています。

- ファイバー レーザー ジェネレーター: 高い初期コストは、高効率による長期的な節約によって相殺されます。

- ディスクおよび Nd: YAG レーザー ジェネレーター: 初期コストは高くなる可能性がありますが、信頼性と堅牢性により価値がもたらされます。

精度とスピード

- ファイバー レーザー ジェネレーター: 高い切断速度と優れたビーム品質が際立っており、大量生産に最適です。

- CO2 レーザー発生器: 同等の精度と汎用性があり、より幅広い材料に適しています。

メンテナンス要件

- CO2 および Nd: YAG レーザー ジェネレーター: 通常、ガスの補充や光学系のクリーニングなど、より多くのメンテナンスが必要です。

- ファイバーおよびディスク レーザー ジェネレーター: 一般に、よりシンプルなソリッドステート設計が採用されており、メンテナンス要件が低くなります。

要約する

精密切断の世界では、レーザー技術は革新の灯台であり、比類のない精度と効率を実現します。これまで説明してきたように、レーザー発生器には多くの種類があり、それぞれに独自の利点と用途があります。

- CO2 レーザー発生器: 多用途でコスト効率の高い CO2 レーザー発生器は、さまざまな材料を正確に切断できる能力が高く評価されています。

- ファイバー レーザー ジェネレーター: ファイバー レーザー ジェネレーターは、効率が高く、切断速度が速いことで知られており、工業生産環境、特に金属の切断において優れたパフォーマンスを発揮します。

- ディスク レーザー ジェネレーター: 頑丈な構造と高出力により、ディスク レーザー ジェネレーターは、厚い金属の加工などの過酷な切断用途に最適です。

- Nd:YAG レーザー発生器: Nd:YAG レーザー発生器は多用途性と信頼性を備えており、金属、セラミック、半導体などのさまざまな材料の切断に最適です。

各タイプのレーザー ジェネレータは、特定の切断要件と材料特性を満たす独自の利点を備えています。CO2 レーザー ジェネレータの汎用性、ファイバー レーザー ジェネレータの効率性、ディスク レーザー ジェネレータのパワー、Nd: YAG レーザー ジェネレータの適応性など、メーカーには切断プロセスを最適化するための豊富なオプションがあります。

各タイプのレーザー発生器のニュアンスを理解し、比較分析を実行することで、企業は情報に基づいた意思決定を行い、切断作業の精度、効率、費用対効果を向上させることができます。レーザー技術が発展し続けるにつれて、精密切断で可能なことの限界を押し広げ、業界全体のイノベーションと進歩を促進するさらなる進歩が予想されます。

レーザー切断ソリューションを入手

切断プロセスに革命を起こし、比類のない精度を達成する準備はできていますか?当社の専門家チームは、レーザー切断ソリューションの多様な状況を案内し、お客様が独自の要件に最適なものを確実に選択できるようお手伝いします。最先端のレーザー技術で切断作業に革命を起こす機会をお見逃しなく。 お問い合わせ 今日は、製造および製造プロセスの精度を再定義する旅に出かけましょう。当社のレーザー切断ソリューションで生産能力を向上させ、ビジネスに変革をもたらす影響を目撃してください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する