レーザー切断ノズルガイド

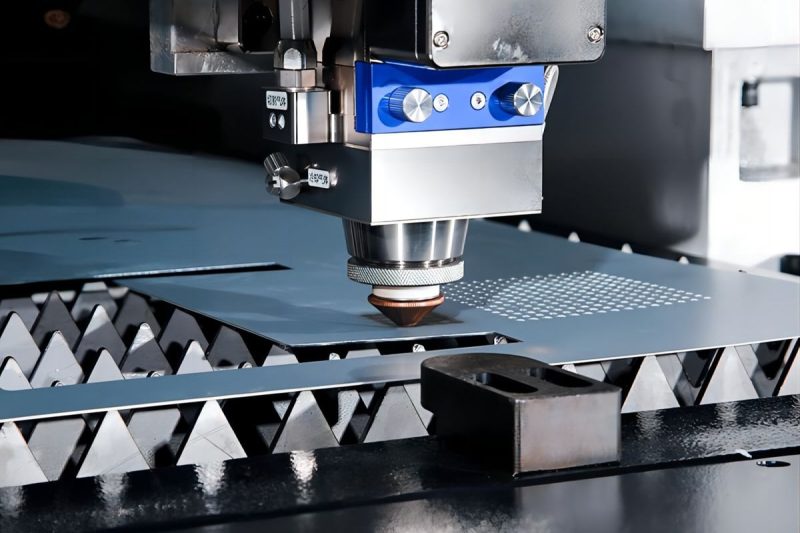

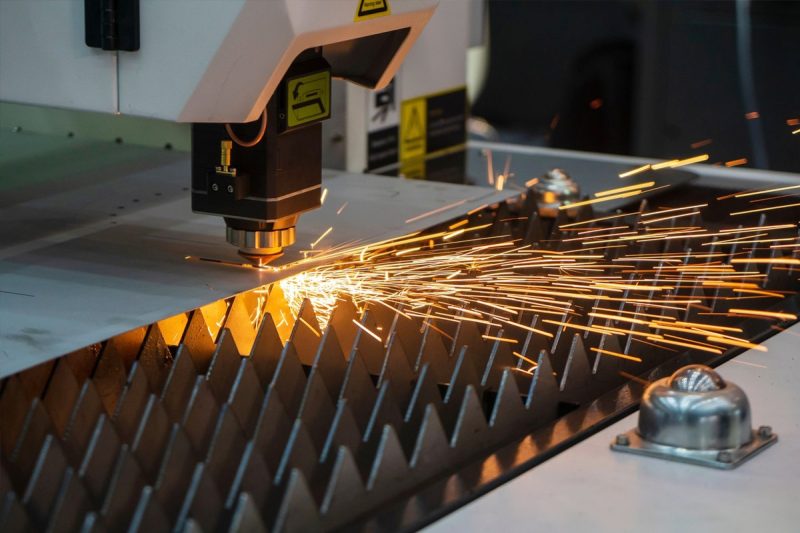

レーザー切断機は、その精度、速度、汎用性で知られ、現代の製造および加工に不可欠な部分です。これらの機械の機能の中心となるのはノズルです。ノズルは、切断プロセス中にレーザービームを方向付け、ガスの流れを助ける重要なコンポーネントです。ノズルは、ビームの焦点、ガスの流れ、熱管理などの要因に影響を与え、切断の品質と効率を決定する上で重要な役割を果たします。さまざまなタイプのノズル、材料、サイズを理解することは、機械のパフォーマンスとメンテナンスに大きな影響を与えます。 レーザー切断機.

このガイドでは、レーザー切断ノズルの種類や材質から、その性能や選択基準に影響を与える要因まで、あらゆる側面について詳しく説明します。初心者ユーザーでも経験豊富なオペレーターでも、この包括的なガイドは、適切なノズルの選択、一般的な問題のトラブルシューティング、一貫した高品質の結果を得るための機器のメンテナンスに役立つ貴重な情報を提供します。適切な知識があれば、マシンの効率を高め、ダウンタイムを減らし、正確な切断を確保することで、レーザー切断技術への投資を最大限に活用できます。

目次

レーザー切断ノズルの理解

意味

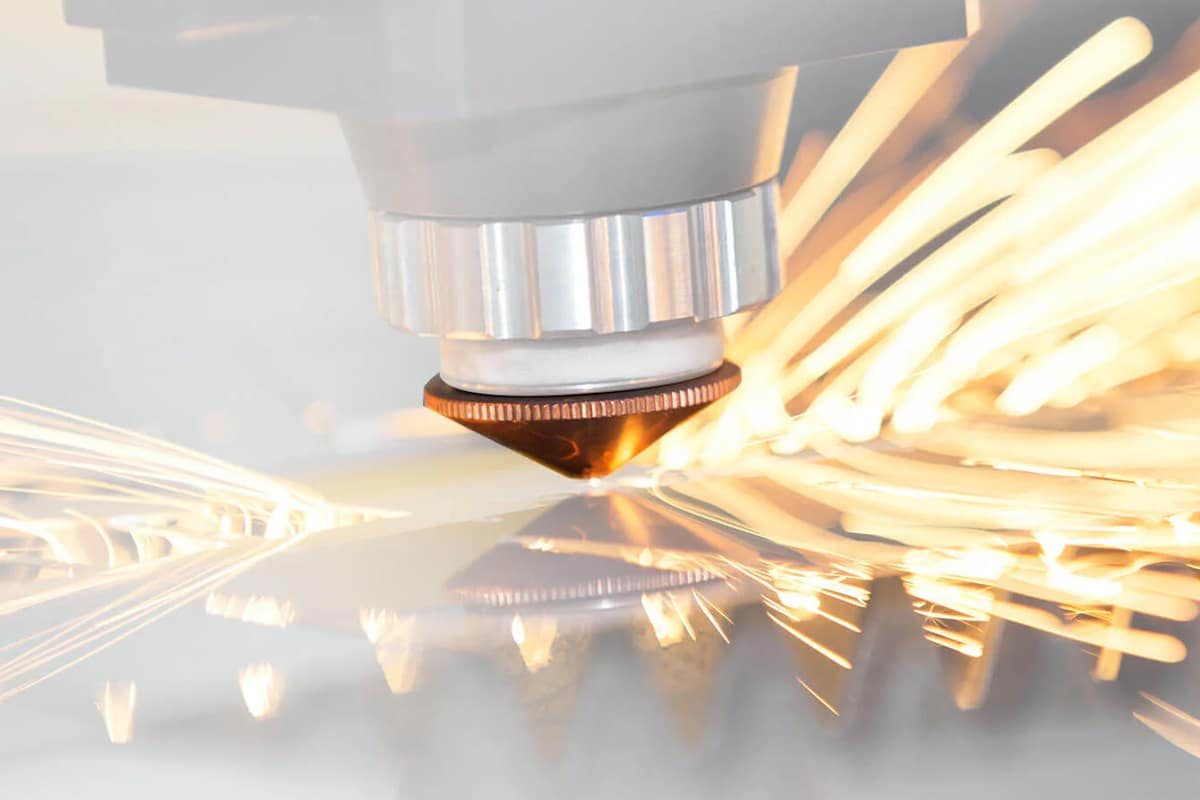

レーザー切断ノズルは、レーザー ヘッドの端にある精密に設計された部品で、レーザー ビームと補助ガスが加工対象物に照射されます。ノズルは通常、真鍮や銅などの高品質の材料で作られており、レーザー切断プロセスの高温と高圧に耐えられるように設計されています。ノズルにはさまざまな形状とサイズがあり、それぞれ特定の切断用途と材料に合わせて調整されています。

関数

レーザー切断機のノズルの主な機能は、レーザー光線と補助ガスを切断領域に高精度で導くことです。主な機能の内訳は次のとおりです。

- ビームの焦点と方向: ノズルは、レーザー ビームをワークピースに焦点を合わせ、方向付けるのに役立ちます。適切な焦点合わせにより、レーザー ビームはさまざまな材料を効果的に切断するために必要な最適な強度と精度を確保できます。

- 補助ガス供給: 補助ガス (酸素、窒素、空気など) はノズルを通じて切断ゾーンに送られます。ガスの選択と圧力は、切断速度、品質、切断可能な材料の種類に大きく影響します。ノズルはガスの流れが一定で適切に方向付けられていることを保証し、溶融材料を吹き飛ばし、切断部分を冷却し、酸化を防ぐことで切断プロセスを支援します。

- 熱管理: 補助ガスの流れを誘導することで、ノズルは切断プロセス中に発生する熱を放散します。これにより、切断温度が一定に保たれ、材料の変形や損傷の原因となる過熱が防止されます。

- カット品質の向上: ノズルの設計とサイズはカット品質に影響します。適切に選択されたノズルは、スラグが最小限で、エッジが滑らかで、精度の高い、よりきれいなカットを実現し、後処理の必要性を減らします。

- レーザー光学系の保護: ノズルはレーザーヘッド光学系の保護バリアとしても機能し、切断プロセス中に発生する破片や飛散物からレーザーヘッド光学系を保護します。この保護により、レーザー切断機の寿命と性能が維持されます。

レーザー切断ノズルの定義と機能を理解することで、切断性能を最適化し、高品質の結果を確保し、レーザー切断機の寿命を延ばすことができます。ノズルの適切な選択とメンテナンスは、レーザー切断操作の効率と効果に大きな影響を与える可能性があります。

レーザー切断ノズルの種類

レーザー切断ノズルは、切断の品質と効率に影響を与える重要なコンポーネントです。ノズルには主に単層ノズルと二層ノズルの 2 種類があります。ノズルの定義、機能、用途を理解することで、特定の金属切断作業に適したノズルを選択することができます。

単層ノズル

意味

単層ノズルは、精密に設計された開口部を持つ単一の材料から作られています。これらのノズルは、レーザー ビームを導き、切断領域へのガスの流れを補助するように設計されており、効率的な材料除去ときれいな切断を保証します。

特徴

- シンプル: 単層ノズルの設計はシンプルなので、製造とメンテナンスが容易です。

- 耐久性: 単層ノズルは、金属切断プロセス中に発生する高温や摩耗に耐えられるように、真鍮や銅などの頑丈な素材で作られています。

- コスト効率が高い: これらのノズルは一般に二重層ノズルよりも安価であり、多くの金属切断アプリケーションに手頃なオプションを提供します。

- 精度: 単層ノズルによりレーザービームとアシストガスを正確に制御し、薄い金属シートでも高品質な切断を実現します。

アプリケーション

単層ノズルは汎用性が高く、さまざまな金属切断作業に適しています。次のような用途に最適です。

- 薄い金属から中程度の厚さの金属: 正確できれいな切断が求められる板金などのあまり厚くない金属の切断に特に適しています。

- 日常使用: これらのノズルは、ステンレス鋼、アルミニウム、軟鋼などの金属を切断する際に信頼性が高く使いやすいため、標準的なレーザー切断操作でよく使用されます。

二層ノズル

意味

デュアル レイヤー ノズルは、性能と耐久性を向上させるために設計された内層と外層の 2 つの材料層で構成されています。この設計により、切断プロセス中の熱を管理し、アシスト ガスの流れを改善できます。

特徴

- 強化された冷却: 二重層構造により熱放散が向上し、金属を切断する際の切断品質が維持され、ノズルの寿命が延びます。

- ガスフローの改善: これらのノズルはアシストガスをより効率的に供給するのに役立ち、溶融金属を効果的に除去して酸化を防ぐことで、切断速度と精度を向上させます。

- 耐久性の向上: 追加の層により摩耗に対する保護が強化され、集中的な金属切削作業中の耐久性が向上します。

- 優れた性能: レーザービームとガスの流れをより適切に制御できるため、厚い金属板の高精度な切断や加工に役立ちます。

アプリケーション

デュアルレイヤーノズルは、特殊で要求の厳しい金属切断作業向けに設計されています。次の用途に最適です。

- 厚い金属の切断: 自動車産業や航空宇宙産業など、効果的な熱管理と精度が重要となる厚い金属の切断に最適です。

- 高精度タスク: チタン、銅、真鍮などの金属に複雑なデザインと高品質のエッジを必要とするアプリケーションに最適です。

- 産業用途: 通常、レーザー切断作業が集中的でノズルの寿命が重要となる産業環境で使用されます。

- 特殊金属切断: より硬く、より困難な金属の切断に最適で、優れた性能特性を備えています。

適切なノズル タイプ (単層または二重層) の選択は、特定の金属切断要件によって異なります。単層ノズルは一般的な金属切断作業に最適で、シンプルでコスト効率に優れています。一方、二重層ノズルは、冷却機能の強化、ガス フローの改善、およびより要求の厳しいアプリケーション向けの優れたパフォーマンスを提供します。各ノズル タイプの特性と用途を理解することで、レーザー切断機のパフォーマンスを最適化し、金属切断で最高の結果を得ることができます。

ノズル寸法

レーザー切断ノズルの寸法は、切断プロセスの品質と効率に影響を与える重要な要素です。ノズルの寸法は通常、ノズルの開口部の直径、ノズルの長さ、ノズルの先端の形状を指します。これらの寸法は、切断タスクの特定の要件と切断される材料の特性に合わせて慎重に選択する必要があります。

ノズル開口部の直径

ノズル開口部の直径は、考慮すべき最も重要な寸法の 1 つです。これはレーザー ビームの焦点とアシスト ガスの流れに直接影響し、切断の品質と速度に影響します。一般的なノズルの直径は次のとおりです。

小径ノズル(1.0~1.5 mm)

- 用途: 細い集中レーザービームが必要な薄い材料の精密切断に最適です。

- 利点: 切断の精度と詳細度が向上し、熱影響部 (HAZ) の幅を縮小するのに効果的です。

- 制限事項: 開口部が小さいとアシストガスの流れが制限され、厚い材料を切断する際の効率に影響する可能性があります。

中径ノズル(1.5~2.5 mm)

- 用途: 中程度の厚さの材料に対する幅広い汎用切断作業に適しています。

- 利点: 精度とガス流量のバランスが良好で、さまざまな切断条件に適応できます。

- 制限事項: 非常に薄い材料に対して最高の精度が得られない可能性があり、非常に厚い材料に対して最高の効率が得られない可能性があります。

大口径ノズル(2.5mm以上)

- 用途: 溶融材料を効率的に除去するために、より広いアシストガスフローが必要となる厚い材料の切断に最適です。

- 利点: 厚い材料の切断速度と効率を向上させ、スラグの効果的な除去に役立ち、ドロス形成のリスクを最小限に抑えます。

- 制限事項: 開口部が大きいと、切断の精度が低下し、熱影響部 (HAZ) の幅が広がる可能性があります。

ノズルの長さ

ノズルの長さも重要な寸法であり、ノズルの先端と材料の表面の間の距離に影響します。スタンドオフ距離と呼ばれるこの距離は、効果的な切断を確実に行うために最適化する必要があります。

ショートノズル

- 用途: 通常、材料に近接する必要がある高精度の切断作業に使用されます。

- 利点: レーザービームをより適切に制御し、ガスを補助して精度を高めます。

- 制限事項: ノズルが短いと、材料の表面やその他の障害物との衝突のリスクが高まる可能性があります。

ロングノズル

- 用途: 厚い材料を切断する場合や、材料の表面が不均一な場合に適しています。

- 利点: スタンドオフ距離の柔軟性が高まり、衝突のリスクが軽減され、材料の不規則性に対応できます。

- 制限事項: 材料表面からの距離が長くなるため、切断の精度が低下する可能性があります。

ノズル先端の形状

ノズル先端の形状もレーザー切断機の性能に影響します。一般的な形状には、円錐形と円筒形の先端があります。

円錐形チップ

- 用途: 一般的に、高精度と滑らかなエッジを必要とする切断作業に使用されます。

- 利点: レーザー ビームとガス フローの集中度を高め、切断の品質と精度を向上させます。

- 制限事項: 円錐形のチップは、その形状により、特に厚い材料や研磨性のある材料を切断する場合、摩耗が早くなる可能性があります。

円筒形チップ

- 用途: 厚い材料の切断や汎用切断作業に適しています。

- 利点: より均一なガスの流れを提供し、切断中に溶融材料を効率的に除去するのに役立ちます。

- 制限: 非常に細かい切断作業の場合、円錐形のチップと同じレベルの精度が得られない場合があります。

適切なノズル寸法を選択することは、ファイバーレーザー切断機の性能を最適化するために重要です。ノズル開口部の直径、ノズルの長さ、ノズル先端の形状などの要素は、特定の切断要件と材料の特性に基づいて慎重に検討する必要があります。適切なノズル寸法を理解して選択することで、オペレーターは高品質の切断を実現し、切断効率を向上させ、ノズルとレーザー切断機の寿命を延ばすことができます。

ノズル材質

レーザー切断機のノズルの材質は、切断性能、耐久性、機械のメンテナンスに影響を与える重要な要素です。真鍮と銅は、レーザー切断ノズルに最もよく使用される 2 つの材質です。各材質には、特定の切断作業や条件に適した独自の特性があります。

真鍮ノズル

意味

真鍮ノズルは銅と亜鉛の合金で作られています。優れた熱伝導性、耐久性、コスト効率のため、レーザー切断アプリケーションで広く使用されています。

特徴

- 熱伝導性: 真鍮は熱伝導性に優れているため、切断プロセス中に熱を効果的に放散します。これにより、過熱のリスクが軽減され、ノズルの寿命が延びます。

- 耐久性: 真鍮ノズルは強度と耐久性に優れ、摩耗に強く、産業環境での高頻度使用に適しています。

- 耐腐食性: 真鍮は耐腐食性があり、過酷な環境でもノズルの性能と完全性が長期間維持されます。

- コスト効率が高い: 真鍮ノズルは他の高性能材料よりも手頃な価格であることが多く、多くのレーザー切断アプリケーションにコスト効率の高いソリューションを提供します。

アプリケーション

真鍮ノズルは、導電性と耐久性のバランスが取れているため、さまざまな金属切断用途で広く使用されています。次のような用途に最適です。

- 一般金属切断:ステンレス鋼、アルミニウム、炭素鋼などのさまざまな金属の切断に適しています。

- 高頻度使用: 耐久性に優れているため、産業環境での連続的かつ高頻度の切断作業に適しています。

- 予算に配慮した運用: パフォーマンスを犠牲にすることなくコスト効率の高いソリューションを探しているユーザーに最適です。

考慮事項

真鍮ノズルには多くの利点がありますが、特定の高精度および高速切断作業では銅ノズルと同じレベルのパフォーマンスが得られない場合があります。蓄積を防ぎ、最適なパフォーマンスを確保するには、定期的なメンテナンスとクリーニングが必要です。

銅ノズル

意味

銅ノズルは、優れた熱伝導性と電気伝導性で知られる高純度銅で作られています。銅ノズルは、高精度と効率性が求められる用途に最適です。

特徴

- 優れた熱伝導性: 銅は一般的なノズル材料の中で最も高い熱伝導率を持ち、より効率的に熱を放散します。この特性により、ノズルの温度が維持され、過熱が防止され、一貫した切断性能が確保されます。

- 電気伝導性: 銅は電気伝導性に優れているため、静電気放電が問題となる用途に最適で、安全性とパフォーマンスが向上します。

- 耐久性と強度: 銅製ノズルは頑丈で、集中的な切断作業の厳しさに耐えることができるため、要求の厳しい用途に適しています。

- 切断品質の向上: 銅の優れた熱特性により、特に高出力レーザー操作や扱いにくい材料を扱う場合に、よりスムーズで正確な切断が可能になります。

- 耐酸化性: 銅ノズルは、性能や寿命に影響を与える酸化を防ぐためにコーティングまたは処理されることがよくあります。

アプリケーション

銅ノズルは、その優れた性能特性により、高精度かつ高速な切断作業に最適です。次のような用途に最適です。

- 精密金属切断: 航空宇宙や自動車部品など、高精度ときれいなエッジが求められる切断作業に適しています。

- 厚い板金: 厚い板金の切断に最適で、効果的な熱管理により反りを防ぎ、切断品質を維持します。

考慮事項

銅製ノズルは一般に真鍮製ノズルよりも高価であるため、予算を重視するユーザーにとっては考慮すべき点かもしれません。しかし、銅製ノズルは性能が優れており、寿命が長いため、初期費用が高くても相殺できます。定期的なメンテナンスにより、銅製ノズルを最適な状態に保ち、酸化を防ぐことができます。

適切なノズル素材(真鍮または銅)の選択は、特定の切断要件と予算によって異なります。真鍮ノズルは、優れた熱伝導性と耐久性を備えたコスト効率の高いソリューションを提供するため、一般的な金属切断作業に適しています。対照的に、銅ノズルは優れた熱伝導性と精度を備えているため、厚い金属の切断や高精度のアプリケーションに最適です。各素材の特性と用途を理解することで、最適なノズルを選択できます。 ファイバーレーザー切断機最適なパフォーマンスと寿命を保証します。

ノズルの性能に影響を与える要因

レーザー切断機のノズルの性能は、切断プロセスの品質、効率、信頼性を決定するいくつかの重要な要因の影響を受けます。これらの要因を理解することで、レーザー切断機の動作を最適化し、一貫した高品質の結果を確保することができます。ノズルの性能に影響を与える重要な要因は次のとおりです。

ノズル材質

- 熱伝導率: ノズルの材質 (真鍮や銅など) は、熱を放散する能力に影響します。銅は熱伝導率が優れており、一般に高精度で高速な切断用途で優れた性能を発揮します。

- 耐久性: 真鍮などの素材は耐久性と耐摩耗性に優れているため、一般的な切断作業に適しています。素材の選択は、ノズルの寿命とメンテナンスの頻度に影響します。

ノズルサイズ

ノズル開口部の直径と長さはノズルの性能に大きな影響を与えます。

- 直径: ノズルの直径が小さいほど、ビームが集中し、ガスの流れが細かくなり、精密な切断が可能になります。ノズルの直径が大きいほど、ガスの流れが速くなり、厚い材料の切断速度が向上します。

- 長さ: ノズルの長さは、熱放散とガスの流れの安定性に影響します。ノズルが短いほど取り扱いや交換が簡単ですが、ノズルが長いほど冷却効果が高く、厚い材料の切断に適しています。

ガス流量と圧力

- アシストガスの種類: アシストガスの種類 (酸素、窒素、空気) は切断プロセスに影響します。酸素は反応性が高いため炭素鋼の切断によく使用され、窒素は酸化を防ぐためにステンレス鋼やアルミニウムの切断に使用されます。

- ガス圧: 適切なガス圧により、溶融材料が効率的に除去され、酸化が防止されます。厚い材料を切断する場合は高いガス圧が適しており、薄い材料を切断する場合は、過剰な排出を避けるために低いガス圧が適しています。

ビームの調整と焦点

- 位置合わせ: ノズルとレーザー ビームを正確に位置合わせすると、きれいなカットを実現できます。位置合わせがずれると、カット品質が低下し、ノズルの摩耗が増加する可能性があります。

- 焦点位置: レーザー ビームの焦点は、ワークピースに対して正確に設定する必要があります。焦点が合っていないと、エッジ品質が低下し、切断速度が低下し、材料の無駄が増える可能性があります。

切断速度とパワー

- 速度: 切断速度は、レーザー ビームと材料の相互作用に影響します。速度が速いほど、レーザー出力が大きくなり、空気の流れが効率的になります。一方、速度が遅いほど、切断品質は向上しますが、熱が蓄積されるリスクが増す可能性があります。

- 出力: 材料を貫通してきれいな切断を行うには、十分なレーザー出力が必要です。出力設定は、材料の種類と厚さに基づいて最適化する必要があります。

ノズルのメンテナンスと状態

- 清潔さ: ノズルを定期的に清掃すると、空気の流れを妨げ、ビームの品質に影響を与える可能性のあるゴミの蓄積を防ぐことができます。ノズルが汚れていると、切断が不安定になり、パフォーマンスが低下する可能性があります。

- 摩耗と損傷: ノズルの摩耗と損傷をチェックすることで、最適なパフォーマンスを確保できます。摩耗または損傷したノズルは、切断品質を維持するためにすぐに交換する必要があります。

環境条件

- 温度と湿度: 温度や湿度などの環境要因は、切断プロセスに影響を及ぼす可能性があります。高温は過熱を引き起こし、高湿度は結露を引き起こし、レーザー ビームとガスの流れに影響を及ぼす可能性があります。

- ワークピースの状態: 清潔さや平坦さなど、ワークピースの表面状態もノズルの性能に影響します。ワークピースに汚染物質があると、不規則な切断が発生する可能性があります。

ノズルの性能を最適化するには、ノズルの性能に影響を与える要因を総合的に理解する必要があります。ノズルの材質とサイズを慎重に選択し、ガスの流れと圧力を管理し、ビームの正確な位置合わせと焦点を確保し、切断速度と出力を調整し、ノズルを保守し、環境条件を考慮することで、優れた切断結果を得ることができます。これらの要因に基づいて定期的に監視と調整を行うことで、一貫した高品質の切断を維持し、レーザー切断ノズルの寿命を延ばすことができます。

適切なノズルの選択

レーザー切断機に適したノズルを選択すると、パフォーマンスを最適化し、高品質の切断を実現できます。ノズルの選択は、材料の種類、厚さ、希望する切断品質、特定の切断要件など、いくつかの要因によって異なります。以下は、アプリケーションに適したノズルを選択するのに役立つガイドラインと一般的な推奨事項です。

ノズルを選択する際に考慮すべき要素

材料の種類

- 軟鋼: 軟鋼の切断には、発熱反応によって切断速度を上げ、よりきれいな切断面を生成できるため、酸素アシストガスを使用した単層ノズルがよく使用されます。

- ステンレス鋼: ステンレス鋼の切断では、酸化を防ぎ、変色のないきれいな切断を実現するために、アシストガスとして窒素を使用した二重層ノズルがよく使用されます。

- アルミニウム: アルミニウムを切断する場合、酸化を防ぎ、滑らかな切断を実現するために、窒素または圧縮空気を使用した二重層ノズルの使用が必要になることがよくあります。高品質の切断には窒素が推奨されますが、圧縮空気はコスト効率の高い代替手段となります。

材料の厚さ

- 薄い材料 (< 5mm): より小さい直径のノズル (例: 0.8mm ~ 1.2mm) は、より集中したビームとより細かいガスの流れを提供し、精密な切断を実現します。高圧窒素または酸素で使用されることがよくあります。

- 中程度の厚さ (5mm ~ 12mm): 中程度の直径のノズル (例: 1.2mm ~ 2mm) は、焦点とガスの流れのバランスが取れており、さまざまな金属に適しています。軟鋼には酸素がよく使用され、ステンレス鋼やアルミニウムには窒素が使用されます。

- 厚い材料 (> 12mm): ノズルの直径が大きいほど (例: 2 ~ 3mm 以上)、ガス流量が大きくなり、溶融材料を効果的に除去して過熱を防ぐことができます。軟鋼の場合は低圧酸素、ステンレス鋼やアルミニウムの場合は高圧窒素で使用されることが多いです。

切断速度と精度

- 高精度: 複雑なデザインや高精度のカットには、開口部が狭い小型のノズルが最適です。これらのノズルは、酸化しないきれいで正確なエッジを確保するために、高圧窒素と組み合わせて使用されることがよくあります。

- 高速: 切断品質を維持し、熱を効果的に制御するために、切断速度を上げるには、開口部の広い大型ノズルが推奨されます。軟鋼の切断速度を上げるには、酸素がよく使用されます。

一般的なノズルの推奨事項

単層ノズル

- 直径 8 ~ 1.2 mm: 薄い金属 (厚さ 5 mm までのステンレス鋼やアルミニウムなど) の切断に適しています。精密な切断と細かいディテールを実現し、高圧窒素で使用されることがよくあります。

- 直径 2 ~ 2 mm: 中程度の厚さの金属 (例: 厚さ 5 mm ~ 12 mm のステンレス鋼、炭素鋼、アルミニウム) に適しています。精度と空気の流れのバランスが取れており、軟鋼の切断には酸素、ステンレス鋼とアルミニウムの切断には窒素がよく使用されます。

- 直径 2 ~ 3 mm: 厚い金属 (>12 mm) に最適です。効率的な空気の流れと熱管理を保証し、低圧酸素または高圧窒素による高負荷切断に適しています。

二層ノズル

- 直径 0 ~ 1.5 mm: 薄手から中程度の厚さの金属を高精度に切断します。ビームの焦点と空気の流れを強化し、きれいで細かい切断を実現します。窒素を使用してステンレス鋼やアルミニウムを切断するのに最適です。

- 直径 5 ~ 2.5 mm: 幅広い厚さに適しており、冷却性と耐久性が向上します。高品質の切断を必要とする産業用途に最適で、通常、軟鋼には酸素、ステンレス鋼とアルミニウムには窒素を使用します。

- 直径 5 ~ 3 mm: 厚い金属用に設計されており、放熱性と切断品質において優れた性能を発揮します。要求の厳しい連続切断作業に最適で、通常はステンレス鋼とアルミニウム用の高圧窒素と組み合わせて使用されます。

レーザー切断機に適したノズルを選択すると、最適なパフォーマンスと高品質の切断を実現できます。材料の種類、厚さ、切断速度、補助ガスなどの要素を考慮し、一般的なノズルの推奨事項に従うことで、レーザー切断操作の効率、精度、信頼性を確保できます。特定の切断ニーズに基づいて定期的にメンテナンスと調整を行うと、ノズルのパフォーマンスと寿命がさらに向上します。

メンテナンスとケア

レーザー切断機のノズルを適切にメンテナンスして手入れすることで、安定したパフォーマンス、高品質の切断、長寿命を確保できます。定期的なメンテナンスは、ノズルの摩耗を防ぎ、ダウンタイムを減らし、最適な切断条件を維持するのに役立ちます。以下は、レーザー切断機のノズルのメンテナンスとサービスに関する詳細なガイドです。

定期的な清掃

毎日の清掃

- 目視検査: ノズルに破片、飛び散り、または目に見える損傷がないか毎日目視検査します。

- クリーニング ツール: 柔らかいブラシ、マイクロファイバーの布、適切な洗浄液を使用して、蓄積したゴミを取り除きます。ノズルを傷つけたり損傷したりする可能性のある研磨材の使用は避けてください。

- 圧縮空気: 圧縮空気を使用して、ノズルの開口部とねじ山から細かい粒子を吹き飛ばします。

毎週の徹底清掃

- ノズルの取り外し: 位置ずれや損傷を防ぐため、製造元の指示に従って、レーザー ヘッドからノズルを慎重に取り外します。

- 浸漬: レーザー切断装置用に設計された洗浄液にノズルを浸し、頑固な堆積物を溶かします。

- 超音波洗浄: 徹底的に洗浄するには、超音波洗浄機を使用してノズルの内側と外側の表面から微粒子や残留物を除去します。

ノズル検査

摩耗の確認

- 摩耗の兆候: ノズル先端の侵食、ノズル開口部の拡大、変形などの摩耗の兆候がないか、定期的にノズルを点検してください。

- ノズル開口部: 拡大鏡または顕微鏡を使用して、レーザー ビームの焦点と空気の流れに影響を与える可能性のある異常がノズル開口部にないか検査します。

アライメント検証

- 適切な位置合わせ: ノズルがレーザー ビームと適切に位置合わせされていることを確認します。位置合わせがずれていると、切断が不均一になったり、摩耗が増加したり、切断品質が低下したりする可能性があります。

- 調整ツール: メーカーが提供する調整ツールとゲージを使用して、必要に応じてノズルの調整を確認し、調整します。

交換ガイド

交換時期

- パフォーマンスの低下: 切断品質の低下、ドロスの増加、切断の一貫性の欠如など、切断パフォーマンスの顕著な低下に気付いた場合は、ノズルを交換してください。

- 目に見える損傷: ノズルに目に見える損傷や摩耗の兆候が見られ、清掃や再調整では修復できない場合は、ノズルを交換してください。

スペアノズル

- スペアパーツの在庫: ダウンタイムを最小限に抑えるために、スペアノズルの在庫を保管してください。切断要件に一致するさまざまなサイズとタイプのノズルがあることを確認してください。

- メーカー仕様: 互換性と最適なパフォーマンスを確保するには、レーザー切断機のメーカーが指定したノズルを常に使用してください。

予防保守

通常のメンテナンス

- 定期検査: ノズルの検査とメンテナンスを定期的な機械メンテナンス スケジュールに組み込みます。

- メンテナンス ログ: ノズルのパフォーマンスと寿命を追跡するために、クリーニング、検査、交換などのメンテナンス アクティビティの詳細なログを保持します。

環境制御

- クリーンな環境: ノズルに影響を及ぼす破片や汚染物質のリスクを軽減するために、クリーンな作業環境を維持します。

- 温度と湿度: ノズルと機械の損傷を防ぐために、動作環境が推奨される温度と湿度の範囲内であることを確認してください。

オペレータートレーニング

適切な取り扱い

- トレーニング プログラム: ノズルの適切な取り扱い、清掃、メンテナンスに関するトレーニング プログラムをオペレーターに提供します。

- ベスト プラクティス: 誤った取り扱いを避け、ノズルの寿命を確保するためのベスト プラクティスをオペレーターに教育します。

安全プロトコル

- 安全装備: ノズルを扱ったり清掃したりするときは、必ず作業者が手袋やゴーグルなどの適切な安全装備を着用するようにしてください。

- 安全手順: 事故や怪我を防ぐために、ノズルのメンテナンスと交換に関する安全手順を実施します。

レーザー切断機のノズルを定期的にメンテナンスして手入れすることで、切断機器の高性能、精度、寿命を維持することができます。清掃手順、定期的な検査、必要に応じたノズルの交換、適切なオペレーターのトレーニングを実施することで、レーザー切断機が効率的に動作し、一貫した高品質の結果を提供できるようになります。包括的なメンテナンス プログラムを実施すると、ダウンタイムを最小限に抑え、運用コストを削減し、ノズルとレーザー切断機の寿命を延ばすことができます。

一般的なノズルの問題のトラブルシューティング

レーザー切断ノズルは、切断プロセスの品質と効率に直接影響する重要なコンポーネントです。ただし、パフォーマンスに影響を与えるさまざまな問題が発生する可能性があります。これらの一般的な問題を効果的にトラブルシューティングすることで、最適な操作を維持し、ノズルの寿命を延ばすことができます。以下は、一般的なノズルの問題を診断して解決するための詳細な手順です。

カット品質が悪い

症状

- 切断した材料の粗いエッジやバリ

- 不完全または未カットのカット部分

- 切断面の底面に過剰なドロスやスラグがある

考えられる原因と解決策

- 摩耗または損傷したノズル: ノズルの摩耗や損傷を検査します。腐食や変形の兆候が見られる場合は、ノズルを交換します。

- ノズルのサイズが正しくありません: ノズルのサイズが材料の種類と厚さに合っていることを確認してください。精密なカットには小さいノズルを使用し、厚い材料には大きいノズルを使用してください。

- 位置ずれ: ノズルとレーザー ビームの位置合わせを確認します。製造元が推奨するツールと手順を使用して再調整します。

- アシストガス圧力: アシストガス圧力が正しく設定されていることを確認してください。圧力が低いとカット品質が低下し、圧力が高いとエッジが粗くなります。製造元の推奨事項に従って圧力を調整してください。

一貫性のないカット

症状

- 材料の部位によってカット品質が異なる

- 切り口は最初は良いが、時間が経つにつれて劣化する

考えられる原因と解決策

- ノズルの汚れ: ノズルを清掃して、空気の流れやレーザーの焦点を妨げている可能性のあるゴミや蓄積物を取り除きます。

- 空気圧の変動: 切断中はアシストガスの圧力が一定であることを確認します。ガス供給システムに漏れがないか確認します。

- レーザー ビームの不安定性: レーザー ジェネレーターにビームの不安定性を引き起こす可能性のある問題がないか確認してください。レーザー ジェネレーターのメンテナンスまたは再調整が必要になる場合があります。

ノズル詰まり

症状

- 空気の流れが減少または不均一

- 空気やガスがノズルから吹き出す際の抵抗が増加する

考えられる原因と解決策

- ゴミの蓄積: 適切なツールと溶液を使用してノズルを清掃し、詰まりを取り除きます。

- 補助ガスの品質: 補助ガスが清潔で、汚染物質が含まれていないことを確認します。フィルターを使用してガス供給を清潔に保ちます。

- 材料のコーティング: 材料にコーティングが施されているとノズルが詰まる可能性があるので注意してください。切断パラメータを調整するか、切断前に材料の表面を清掃してください。

頻繁なノズルの摩耗

症状

- ノズル先端の急速な劣化または腐食

- 頻繁なノズル交換が必要

考えられる原因と解決策

- 互換性のないノズル材料: 高強度の切断作業の場合は、銅などのより耐久性の高い材料で作られたノズルを使用してください。

- 切断が速すぎる: ノズルの摩耗を減らすために切断速度を下げます。

- アシストガスが不適切: アシストガスの種類と圧力が材料と切断条件に適していることを確認します。

ガス漏れの補修

症状

- ノズル周辺でシューという音や目に見える漏れがある

- 補助ガス流量が一定でない、または不十分

- 切断効率の低下

- カット品質が悪い

考えられる原因と解決策

- ノズルが緩んでいる場合: ノズルを締めて確実に固定します。締めすぎるとノズルやねじ山が損傷する恐れがあります。

- 破損したシール: シールとガスケットに損傷がないか確認します。漏れを防ぐために、不良なシールがあれば交換します。

- ノズルのひび割れ: ノズルに漏れの原因となるひび割れがないか確認します。必要に応じてノズルを交換します。

ビーム発散

症状

- レーザーカットが広くなったり焦点が合わなくなったりする

- 切断精度の低下

考えられる原因と解決策

- ノズルの位置ずれ: ノズルをレーザー ビームに再調整して、ビームが適切に焦点を合わせられるようにします。

- ノズルの損傷: ビームの焦点に影響を与える可能性のある変形や摩耗がノズルにないか確認します。必要に応じてノズルを交換します。

- レンズの汚れ: レーザー レンズに汚れや損傷がないか確認します。必要に応じてレンズを清掃または交換します。

- フォーカスが正しくありません: 切断する材料と厚さに対してフォーカスが正しく設定されていることを確認します。必要に応じてフォーカスを調整します。

ノズルの損傷

症状

- 目に見えるひび割れや変形

- レーザービームの焦点が一定でない

- 頻繁な調整が必要

考えられる原因と解決策

- 物理的影響: 物理的な損傷を避けるため、ノズルを慎重に取り扱ってください。衝突を防ぐために、ワークピースがしっかりと固定されていることを確認してください。

- 熱ストレス: 過熱によりノズルが損傷する可能性があります。適切な冷却を確保し、高温に耐えられる銅や真鍮などの高品質の材料で作られたノズルを使用してください。

- 不適切なクリーニング ツール: ノズルの表面を損傷する可能性のある研磨ツールや強力な化学薬品の使用は避けてください。

レーザー切断機の一般的なノズルの問題をトラブルシューティングするには、定期的な検査、メンテナンス、およびノズル設定の適切な調整が必要です。切断品質の低下、切断の一貫性の欠如、ノズルの詰まり、頻繁な摩耗、アシストガスの漏れ、ビームの発散、ノズルの損傷などの問題に対処することで、最適なパフォーマンスを維持し、ノズルの寿命を延ばすことができます。プロアクティブなメンテナンス プログラムを実装し、メーカーのガイドラインに従うことで、ダウンタイムを最小限に抑え、高品質の切断結果を確保できます。

まとめ

レーザー切断ノズルは、切断プロセスの精度と効率に重要な役割を果たします。さまざまな種類のノズル (単層および二層を含む) とその特定の用途を理解することで、切断ニーズに適したノズルを選択できます。材料の種類、厚さ、切断速度、補助ガスなどの重要な要素がノズルの性能に影響します。洗浄、検査、適時の交換などの定期的なメンテナンスにより、ノズルの最適な性能と寿命が確保されます。切断品質の低下、詰まり、ノズルの損傷などの一般的な問題をトラブルシューティングすることで、一貫した高品質の結果を維持できます。これらのガイドラインに従うことで、オペレーターはレーザー切断機の効率を最大限に高め、ダウンタイムを減らし、優れた切断結果を得ることができます。適切なノズルの選択、メンテナンス、トラブルシューティングは、レーザー切断操作を成功させる上で不可欠であり、さまざまな産業用途で生産性と精度を確保します。

レーザー切断ソリューションを入手

AccTek レーザー は、高度なレーザー切断ソリューションの専門サプライヤーであり、さまざまな業界の多様なニーズを満たすように設計された幅広い高性能レーザー切断機を提供しています。金属、プラスチック、その他の材料を切断する場合でも、AccTek Laser の最先端技術により、精度、効率、信頼性が保証されます。当社の専門家チームは、生産プロセスを最適化するために適切なレーザー切断機とノズル構成を選択するお手伝いをいたします。

当社は、適切な機器の選択からメンテナンスのヒントの提供、トラブルシューティングの支援まで、包括的なサポートを提供します。AccTek Laser を使用すると、切断機能を強化し、運用コストを削減し、優れた結果を達成できます。 お問い合わせ 今日、当社の製品とサービスについてさらに詳しく知り、当社のレーザー切断ソリューションが競争の激しい市場でどのように優位に立つために役立つかをご確認ください。AccTek Laser はお客様のレーザー切断のあらゆるニーズに対応し、品質と性能の違いを実感していただける信頼のできる会社です。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する