レーザー切断力の影響

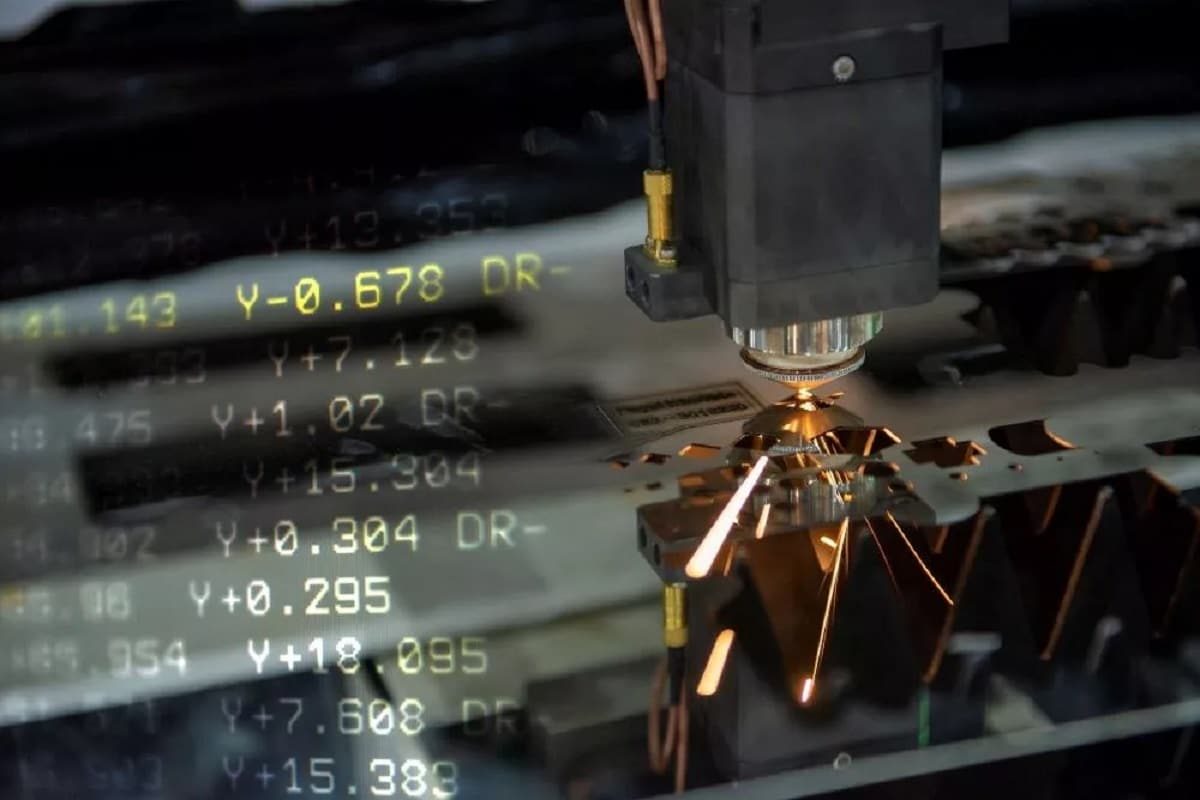

レーザーカット レーザー切断技術は現代の製造および加工プロセスの基礎となり、比類のない精度と汎用性を実現しています。この技術の有効性を支える基本的なパラメータは、レーザー切断パワーです。この包括的な記事では、レーザー切断パワーの複雑さを詳しく調べ、材料の相互作用、切断厚さ、切断品質、切断速度、材料の適合性、熱影響部への大きな影響を探ります。さらに、さまざまな用途に最適なレーザー切断パワーを決定する方法についても説明します。

目次

レーザー切断能力の定義

レーザー切断出力とは、レーザー切断プロセス中にレーザー発生器によって放出されるエネルギー量を指します。通常、ワット (W) またはキロワット (kW) で測定されます。レーザー切断出力はレーザー切断技術の重要なパラメータであり、切断性能、速度、加工品質に直接影響します。

レーザー切断では、高強度のレーザービームが材料の表面に焦点を当て、局所的な加熱と蒸発を引き起こします。レーザー出力によってこのエネルギーの強度が決まります。適切なレーザー出力レベルの選択は、材料の種類、厚さ、望ましい切断品質、アプリケーション要件などの要因によって異なります。レーザー出力設定を調整することで、オペレーターは切断プロセスを調整して、さまざまな産業および製造用途で最適な結果を達成できます。

レーザー切断能力の影響

レーザー切断出力はレーザー切断技術の重要なパラメーターであり、切断プロセスとその切断結果のあらゆる側面に大きな影響を与える可能性があります。レーザー切断出力の影響を理解したい場合は、それが切断プロセスにどのような影響を与えるかを詳しく見てみましょう。

物質相互作用

- より高い出力: レーザー カッターがより高い出力レベルで動作すると、レーザー ビームはより多くのエネルギーを材料に供給します。このエネルギーの増加により、材料が急速に加熱され、材料の溶解または蒸発が速くなります。したがって、出力レベルが高いほど、より速く、より効率的に材料を除去できます。

- 低出力: レーザー出力レベルが低いと、材料に供給されるエネルギーが少なくなり、目的の切断を達成するためにより遅い切断速度が必要になる場合があります。材料の除去プロセスはより段階的に行われるため、同じ厚さの材料を切断するのに時間がかかる場合があります。

切断厚さ

- より高い出力: 厚い材料では、多くの場合、完全な貫通と効率的な切断を確保するためにより高いレーザー出力が必要になります。出力が高いほど、厚い材料を効果的に切断するのに必要なエネルギーが得られます。

- 電力を下げる: 厚い材料を切断するときに電力レベルを下げると、切断が不完全になったり、希望の切断結果を得るまでに複数のパスが必要になる場合があります。これにより、レーザー加工時間が増加し、溶解や変形などの問題が発生する可能性があります。

切断品質と精度

- より高い出力: より高いレーザー出力設定により、切断された素材のエッジがより滑らかできれいになります。通常、出力が増加すると、粗さが最小限に抑えられたより細かい仕上げが得られるため、切断品質が重要な用途に最適です。

- 低出力: レーザー出力設定を低くすると、オーバーカットや材料損傷のリスクが軽減され、複雑なデザインやデリケートな材料に適しています。ただし、出力が低すぎると切断が不完全になり、切断を完了するまでに複数回の切断が必要になる場合があり、切断の品質と精度に一定の影響を与えます。

切断速度

- より高い出力: より高い出力レベルでのレーザー切断により、より速い切断速度が可能になります。より高い出力設定によって提供されるエネルギーが増加すると、材料がより速く蒸発するため、速度が重要な高生産環境では有益です。

- 低電力: 低電力設定では、正確な切断を確保するために、より遅い切断速度が必要になる場合があります。複雑な素材や繊細な素材を扱う場合は、よりゆっくりと制御された切断方法が有益です。

材料の適合性

- 金属: 金属は反射率が高いことが多いため、レーザーで切断するのが困難です。したがって、効果的な切断には通常、より高いレーザー出力が必要になります。ファイバーレーザー発生器などの高出力レーザー発生器は、金属材料の切断によく使用されます。

- 非金属: プラスチック、木材、布地などの非金属材料は一般に吸収性が高く、レーザー エネルギーをより容易に吸収します。これにより、より低いレーザー出力設定を使用して効率的に切断できるようになります。

熱影響部 (HAZ)

- より高い出力: 切断中に発生する熱が増加するため、レーザーの出力が高くなると切断端付近の熱影響部 (HAZ) が大きくなり、切断端付近の材料特性に影響を与える可能性があります。

- 低電力: 低電力設定により、熱の影響を受けるゾーンのサイズが最小限に抑えられ、医療機器製造や電子機器製造など、材料の完全性を維持する必要がある用途に役立ちます。

レーザー切断出力は、レーザー切断プロセスと切断品質に大きな影響を与える重要なパラメータです。適切なレーザー出力レベルの選択は、切断する材料、その厚さ、望ましい切断品質、アプリケーション要件などのさまざまな要因によって決まります。パワーと切断速度のバランスをとることにより、さまざまな産業および製造用途でレーザー切断から最高の切断結果を得ることができます。

最適なレーザー切断パワーの決定

最適なレーザー切断パワーを決定することは、高品質で効率的なレーザー切断結果を達成するための重要なステップです。最適なパワー レベルは、切断する材料の種類、材料の厚さ、必要な切断品質、特定のアプリケーション要件など、さまざまな要因によって異なります。最適なレーザー切断パワーを決定する方法についての詳細なガイドを以下に示します。

材料試験

- 材料の選択: 切断する材料の代表的なサンプルを選択することから始めます。サンプルは実際のワークピースの特性と厚さに厳密に一致する必要があります。

- 出力範囲: テストするレーザー出力設定の範囲を確立します。包括的なテストを可能にするために、この範囲には、より低い電力レベルとより高い電力レベルの両方が含まれる必要があります。

- 切断パラメータ: レーザー出力、切断速度、補助ガスの種類、流量などの初期切断パラメータのセットを決定します。これらのパラメータはテストの開始点として機能します。

カットテストサンプル

- テスト パターンの設計: 直線カット、曲線、鋭角、複雑なデザインなどの機能を含む、アプリケーションで実行するカットの種類を表すテスト パターンまたはサンプルを作成します。

- パワー レベル配列: 選択したレーザー パワー設定の範囲を使用してテスト サンプルの配列を作成します。各サンプルは、他のパラメーターを一定に保ちながら、異なる出力レベルでカットする必要があります。

- 体系的なアプローチ: テストサンプルを体系的に整理して、切断品質と特性に対する電力の影響を簡単に特定できるようにします。

材料試験の実施

- 切断の実行: 配置されたサンプルを使用して材料切断テストを実行し、各サンプルがさまざまな電力レベルにどのように反応するかを観察します。

- カット品質の評価: テストカット片のカット品質を注意深く確認します。エッジの滑らかさ、精度、溶解や焦げなどの望ましくない影響の兆候などの要素を評価します。

- 浸透深さ: 厚い材料の場合は、浸透深さをチェックして、レーザー出力が切断を完了するのに十分であることを確認します。

結果の分析

- 比較分析: さまざまなテストサンプルの結果を比較し、傾向とパターンを探して全体的に最良の結果を生み出す電力レベルを決定します。

- アプリケーションの要件を考慮する: アプリケーションの特定の要件を念頭に置いてください。精度が重要な場合は、必要な詳細レベルと精度を備えたサンプルを優先します。

- 熱影響部 (HAZ): 材料内の熱影響部 (HAZ) のサイズを評価します。用途によっては、熱影響ゾーンが小さい方が適切な場合があります。

レーザー出力設定を調整する

- 微調整: 分析に基づいてレーザー出力設定を微調整し、望ましい結果を達成します。これには、特定の電力レベルの選択または範囲内での電力の調整が含まれる場合があります。

- 反復プロセス: 必要に応じて、ためらうことなくテスト プロセスを繰り返します。反復テストによりさらに最適化が可能となり、最適なレーザー出力を決定するのに役立ちます。

書類

- 結果を記録する: 選択したレーザー出力設定とそれに対応する切断品質を含むテスト結果を記録します。この文書は、将来のプロジェクトに貴重な参考資料を提供します。

確認する

- 生産試運転: 大規模生産の前に、最適なレーザー出力設定を使用して試運転を実行し、パフォーマンスが一貫していてアプリケーション要件を満たしていることを確認します。

その他の注意事項

- その他の要因: 集束光学系の種類と状態、アシストガスの選択、ノズルの位置合わせなどのその他の要因も切断結果に影響を与える可能性があります。レーザー切断機の定期的なメンテナンスと校正は、安定した切断パフォーマンスを確保するのに役立ちます。

最適なレーザー切断パワーを決定するには、慎重な実験と分析が必要な体系的なプロセスです。材料テストを実施し、プロジェクト特有のニーズを考慮することで、レーザー出力設定を微調整して、切断品質、精度、効率の面で最高の結果を達成できます。

要約する

レーザー切断能力はレーザー切断技術の生命線であり、材料の相互作用、切断厚さ、品質、精度、速度、材料の適合性、熱影響部に大きな影響を与えます。レーザー出力と切断プロセスの間の複雑な相互作用を理解することは、さまざまな用途で望ましい切断結果を達成するのに役立ちます。レーザー切断能力と出力設定の微調整の可能性を活用することで、産業界は前例のない精度、効率、イノベーションを解き放ち、製造とテクノロジーを未来に導くことができます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する