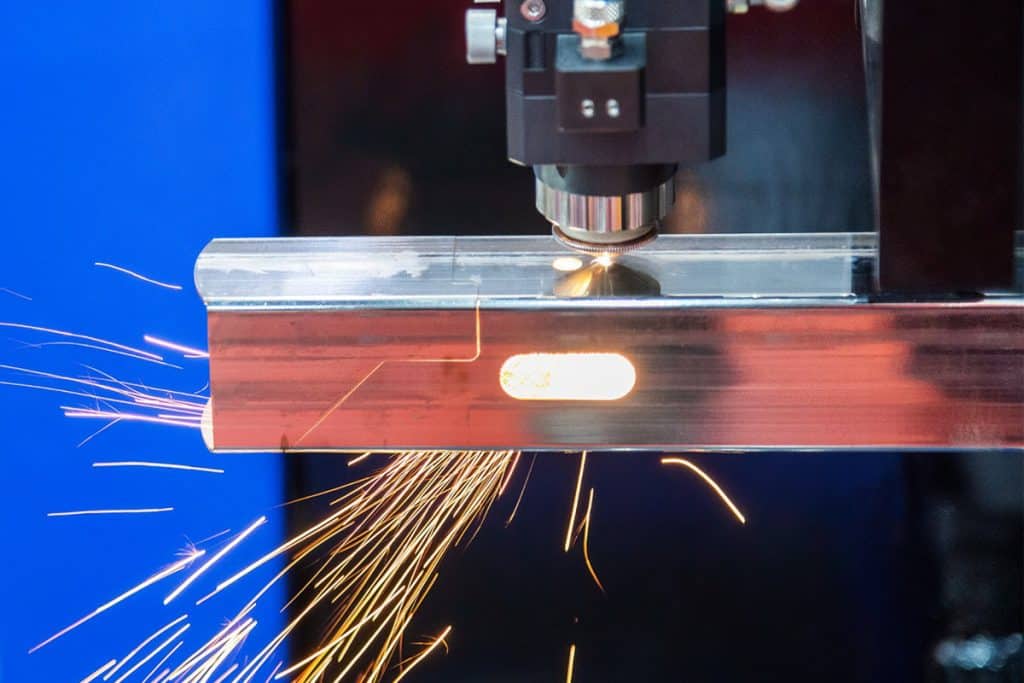

ファイバーレーザー切断機

製品ラインナップ

-

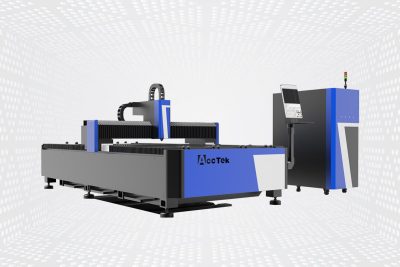

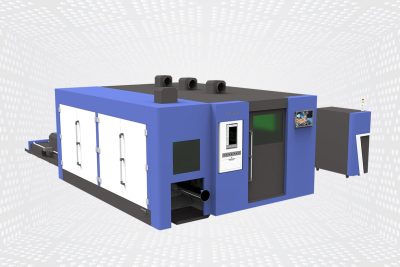

AKJ-F1 レーザー切断機

5段階中5.00の評価$13,300.00 – $33,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-F2 レーザー切断機

5段階中5.00の評価$18,000.00 – $66,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-F3 レーザー切断機

5段階中5.00の評価$19,300.00 – $168,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

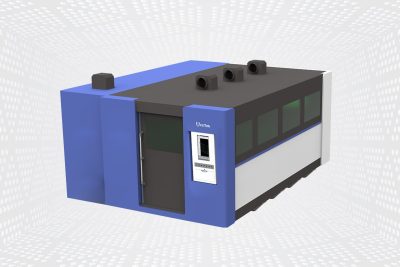

AKJ-FBレーザー切断機

5段階中4.75の評価$22,000.00 – $174,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

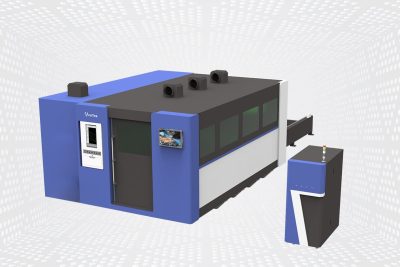

AKJ-FCレーザー切断機

5段階中4.75の評価$22,500.00 – $175,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

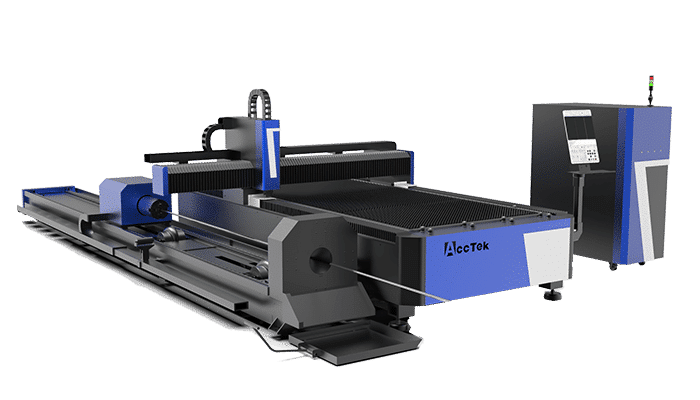

AKJ-FBC レーザー切断機

5段階中4.75の評価$26,500.00 – $182,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

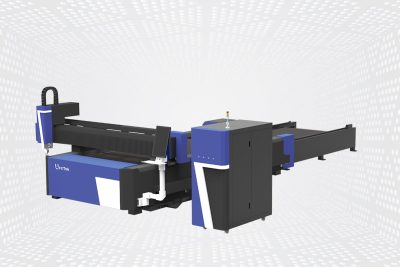

AKJ-FRレーザー切断機

5段階中4.75の評価$30,500.00 – $181,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FCRレーザー切断機

5段階中4.75の評価$36,800.00 – $188,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FBCRレーザー切断機

5段階中4.75の評価$41,300.00 – $195,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

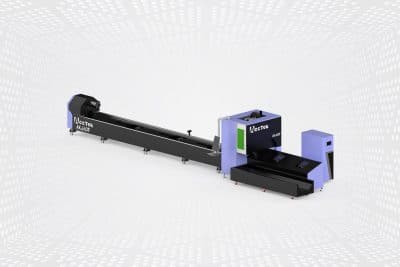

AKJ60F レーザー切断機

5段階中4.75の評価$24,700.00 – $74,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

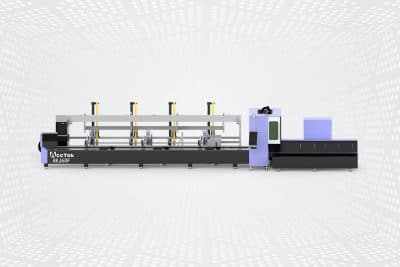

AKJ60FA レーザー切断機

5段階中4.75の評価$76,700.00 – $126,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます

オプションのファイバーレーザー切断機電源

切断可能な材料

レーザー切断 VS. その他の方法

レーザー切断と機械切断

レーザー切断は、材料の無駄が少なく、ツールの摩耗もなく、より高速で正確な切断を実現します。粗いエッジが残り、頻繁なメンテナンスが必要となる機械切断とは異なり、レーザー切断は歪みを最小限に抑え、よりきれいなエッジを保証します。複雑なデザインや厳しい許容誤差に特に効果的です。

レーザー切断とウォータージェット切断

ウォーター ジェット切断は、厚い材料や熱に弱い材料に最適ですが、一般的にレーザー切断よりも遅くなります。レーザー切断は、特に薄い材料の場合、切断速度が速く、エッジ品質も優れています。また、ウォーター ジェット切断で使用される研磨材のコストのかかるメンテナンスも必要ありません。

レーザー切断とプラズマ切断

プラズマ切断は厚い金属の切断にはより高速ですが、レーザー切断に比べてエッジが粗くなり、熱による歪みが大きくなります。一方、レーザー切断は、より高精度で、よりきれいな切断が可能で、複雑なデザインをより適切に制御できるため、後処理の必要性が減ります。

AccTekレーザーを選ぶ理由

最先端の技術

AccTek レーザー マシンは最新のファイバー レーザー技術を採用しており、高精度で高速な切断を実現します。当社のシステムは比類のない精度と効率性を提供し、さまざまな材料を最小限の歪みで最高品質の切断を実現します。

カスタムソリューション

当社は、あらゆるビジネスに独自の要件があることを理解しています。そのため、出力範囲、作業領域のサイズ、切断速度などのカスタマイズ可能なオプションを提供し、特定の生産ニーズや材料の種類に合わせて機械をカスタマイズできるようにしています。

優れたエネルギー効率

当社のファイバー レーザー マシンは、エネルギー効率を最大限に高めるように設計されています。消費電力が少なく、パフォーマンスが最適化された AccTek レーザー マシンは、運用コストの削減に役立ち、小規模製造から大規模製造まで、コスト効率の高いソリューションとなります。

耐久性と信頼性

AccTek レーザー切断機は、高品質の部品と精密な製造により、長期にわたる耐久性を実現するように設計されています。当社の機械は、一貫した信頼性の高いパフォーマンスを提供し、メンテナンスの必要性を減らし、機器の寿命を延ばすように設計されています。

アフターサポート

当社は、お客様との長期的な関係を築くことを信条としています。AccTek Laser は、設置、トレーニング、継続的な技術支援など、優れたアフターサポートを提供しています。当社のチームは、お客様がマシンのパフォーマンスを最適化し、問題を迅速に解決できるよう、いつでもお手伝いいたします。

競争力のある価格と価値

AccTek Laser では、高性能のファイバー レーザー切断機を競争力のある価格で提供し、投資に対して最高の価値が得られるようにしています。当社の機械は手頃な価格で優れた品質を提供し、お客様の製造ニーズに応える信頼できるパートナーとなっています。

よくある質問

ファイバーレーザー切断機とは何ですか?

ファイバーレーザー切断機の動作原理は何ですか?

- レーザー ビームの生成: このプロセスは、ファイバー レーザー共振器内で高出力レーザー ビームを生成することから始まります。この共振器には、エルビウム、イッテルビウム、ネオジムなどの希土類元素が添加された光ファイバーが含まれています。外部エネルギー源 (多くの場合、ダイオード レーザー) によって刺激されると、これらの元素が光子を放出し、レーザー ビームが生成されます。

- ビーム伝送システム: レーザー ビームは、機械のビーム伝送システム内の一連のミラーとレンズを通して誘導されます。このシステムは、切断する材料の表面にレーザー ビームを向けて焦点を合わせます。

- 材料の相互作用: 集中したレーザー ビームが材料に当たると、小さな領域に高エネルギーが集中し、局所的な加熱が発生します。材料とレーザーのパラメータに応じて、この熱によって材料が溶けたり蒸発したりします。

- 切断プロセス: 材料がレーザー エネルギーを吸収すると、物理的変化が起こります。たとえば、金属は溶解または蒸発しますが、非金属材料は単に燃焼または蒸発します。マシンのモーション システム (モーター、駆動システム、CNC 制御で構成) は、レーザー ビームを目的の切断パスに沿って正確に誘導し、複雑な形状や輪郭を高精度で切断できるようにします。

- アシストガス: 多くの場合、切断プロセス中に酸素、窒素、空気などのアシストガスが使用されます。このガスは、溶融した材料を切断面 (切断経路) から除去し、スラグの形成を防ぐのに役立ち、よりきれいな切断を実現します。

- 冷却と排気: このプロセスでは熱が発生するため、レーザー光源や光学系などの重要なコンポーネントの過熱を防ぐために冷却システムを採用しています。さらに、排気システムにより、切断中に発生する煙や粒子を除去し、安全な作業環境を維持します。

- 制御と監視: 切断プロセス全体を通じて、機械の制御システムはレーザー出力、切断速度、ガス圧などのさまざまなパラメータを継続的に監視し、最適なパフォーマンスと品質を確保します。

ファイバーレーザー切断機の価格はいくらですか?

ファイバーレーザー切断機はどのくらいの厚さまで切断できますか?

- 炭素鋼: ファイバー レーザー切断機は、通常、機械の出力に応じて、最大数インチの厚さの炭素鋼を切断できます。たとえば、出力が高い機械では、より厚い炭素鋼セクションをより効率的に切断できます。

- ステンレス鋼: 炭素鋼と同様に、ファイバーレーザー切断機は、レーザー出力と特定の材料特性に応じて、最大数インチの厚さのステンレス鋼を切断できます。

- アルミニウム: アルミニウムもファイバー レーザー マシンで切断されることがよくあります。アルミニウムの厚さの許容範囲は、一般的に炭素鋼やステンレス鋼と同程度で、マシンは数インチの厚さのアルミニウム セクションを切断できます。

- その他の金属: ファイバー レーザーは、銅、真鍮、チタン、さまざまな合金などの他の金属も切断できます。これらの金属の切断厚さは、その特性によって異なりますが、ファイバー レーザー マシンは通常、これらの材料の幅広い厚さにも対応できます。

ファイバーレーザー切断の欠点は何ですか?

- 初期コストが高い: レーザー切断機、特に高出力ファイバーレーザーは、購入と設置に費用がかかる場合があります。さらに、メンテナンス、交換部品、消耗品のコストが全体の投資額に加算される可能性があります。

- 材料の制限: レーザー切断は金属や一部の非金属材料の切断に非常に効果的ですが、すべての材料に適しているわけではありません。銅やアルミニウムなどの反射性金属などの特定の材料は、反射率が高いため、従来のレーザー システムでは切断が難しい場合があります。

- 熱影響部 (HAZ): レーザー切断では熱が発生し、切断端に沿って熱影響部 (HAZ) が生じることがあります。一部の用途では、この熱影響部が、特に熱に弱い材料の硬度や微細構造などの材料特性に影響を与えることがあります。

- 厚さの制限: ファイバー レーザーは比較的厚い材料を切断できますが、効率的に切断できる材料の厚さには実際的な制限があります。材料が厚い場合は、複数回のパスや遅い切断速度が必要になる可能性があり、生産性が低下し、処理時間が長くなる可能性があります。

- 運用コスト: レーザー切断機は電力を消費し、補助ガス (酸素、窒素、空気など) を消費し、最適なパフォーマンスを確保するには定期的なメンテナンスが必要です。これらの運用コストは、特に大量生産環境では時間の経過とともに増加する可能性があります。

- 安全上の懸念: レーザー切断には高出力レーザーが使用されるため、正しく操作しないと安全上のリスクが生じる可能性があります。トレーニング、保護具、機械ガードなどの適切な安全対策を講じることで、事故や怪我のリスクを最小限に抑えることができます。

- 環境への影響: レーザー切断のプロセスでは、切断する材料に応じて、煙、微粒子、潜在的に危険な排出物が発生する可能性があります。環境への影響を軽減し、安全な作業環境を確保するには、適切な換気および濾過システムが必要です。

ファイバーレーザー切断機を使用する際に換気は必要ですか?

- 煙の除去: レーザー切断では、レーザー ビームによって材料が加熱され気化するため、煙や煙が発生することがあります。切断する材料によっては、これらの煙に金属酸化物や揮発性有機化合物 (VOC) などの有害物質が含まれている場合があります。換気システムは、これらの煙を捕らえて除去し、作業スペースに蓄積して作業者に健康上のリスクをもたらす可能性を防ぎます。

- 微粒子除去: レーザー切断では、特に金属や複合材などの材料を切断する場合、微粒子やほこりが発生することもあります。これらの微粒子は呼吸器系に危険を及ぼす可能性があり、適切に換気されていない場合は表面、機械、機器に蓄積される可能性があります。適切なフィルターを備えた換気システムは、空気からこれらの微粒子を除去し、より清潔で安全な作業環境を維持するのに役立ちます。

- 温度調節: 換気システムは、煙や微粒子を除去するだけでなく、切断エリアの温度と湿度のレベルを調節するのにも役立ちます。効果的な換気は過熱を防ぎ、作業員にとって快適な作業環境を確保します。これは、密閉された空間や限られた空間では特に重要です。

- 機器の保護: 適切な換気は、光学部品、電子機器、冷却システムなどのレーザー切断機の敏感な部品を空気中の汚染物質にさらされないように保護するのにも役立ちます。換気システムは、機械内部のほこりやゴミの蓄積を減らすことで、最適なパフォーマンスを維持し、重要な部品の寿命を延ばすのに役立ちます。

ファイバーレーザージェネレータの耐用年数はどのくらいですか?

- コンポーネントの品質: レーザー ジェネレータとそのコンポーネントの品質は、その耐用年数に大きく影響します。レーザー ダイオード、光ファイバー、共振器モジュールなどの高品質のコンポーネントは、耐用年数が長く、信頼性も高くなります。

- 動作条件: ファイバー レーザー ジェネレータが使用される動作条件は、ジェネレータの耐用年数に影響する可能性があります。温度、湿度、振動、ほこりのレベルなどの要因は、ジェネレータの性能と寿命に影響する可能性があります。定期的な清掃と検査を含む適切なメンテナンスは、ジェネレータの耐用年数を延ばすのに役立ちます。

- メンテナンスの実施: 定期的なメンテナンスと維持管理は、ファイバー レーザー ジェネレータの最適なパフォーマンスと寿命の延長に役立ちます。これには、光学部品のクリーニング、アライメントの問題のチェック、摩耗した部品の交換、レーザー出力やビーム品質などの重要なパラメータの監視が含まれます。

- デューティ サイクル: デューティ サイクル、つまりレーザーの動作時間と冷却時間の比率は、ジェネレーターの耐用年数に影響を与える可能性があります。指定されたデューティ サイクル制限内でレーザーを動作させることで、過熱やコンポーネントの早期摩耗を防ぐことができます。

- 使用パターン: 使用頻度と使用強度も、ファイバー レーザー ジェネレータの耐用年数を決定する上で重要な役割を果たします。高出力レベルでの連続操作は、断続的または低出力での使用に比べて、コンポーネントの劣化が早まる可能性があります。

ファイバーレーザー切断機はどのようなガスを使用しますか?

- 酸素 (O2): 酸素は、軟鋼やステンレス鋼などの鉄金属を切断するときによく使用されます。酸素が存在する状態でレーザー ビームが金属表面と相互作用すると、材料が酸化され、切断プロセスを促進する発熱反応が起こります。酸素は溶融金属を吹き飛ばし、燃焼プロセスを補助して、切断効率と刃先品質を向上させます。

- 窒素 (N2): 窒素は、アルミニウム、銅、真鍮、チタンなどの非鉄金属を切断する際の補助ガスとしてよく使用されます。酸素とは異なり、窒素はこれらの金属と化学反応を起こしません。代わりに、主に冷却剤として機能し、切断面の酸化や変色を防ぐのに役立ちます。窒素は、電子機器や医療機器の製造など、酸化物のないきれいな表面が求められる材料の切断にも使用されます。

- 空気: 圧縮空気は、レーザー切断の補助ガスとしても使用できます。非鉄金属を切断する場合、窒素の低コストの代替品としても使用できますが、同じレベルのエッジ品質や酸化防止効果が得られない可能性があります。

関連リソース

ファイバーレーザービーム品質が切断精度と品質に与える影響

ファイバーレーザービームの品質は、レーザー切断の精度、効率、表面品質に重要な影響を及ぼします。ビーム品質を最適化することで、切断効果を大幅に向上させることができます。

運用コストを理解する: ファイバーレーザー切断機のコストに影響を与える要因

この記事では、ファイバーレーザー切断機の運用コストに影響を与える主な要因を深く分析し、企業がコストを削減し、効率と生産性を向上させるための最適化戦略を提供します。

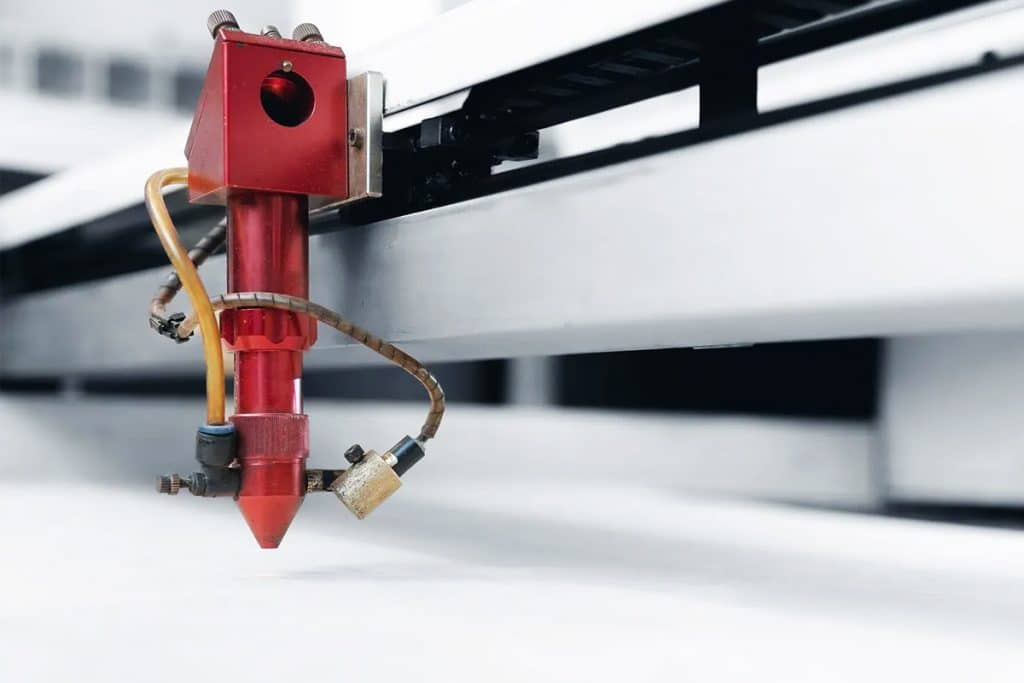

適切な CO2 レーザー切断機を選択するにはどうすればよいでしょうか?

このガイドでは、CO2レーザー切断機の動作原理、購入の重要な要素、市場ブランドの比較、将来の技術動向を深く分析し、企業が最も適切なレーザーを選択するのに役立ちます。