プラスチックレーザー切断機

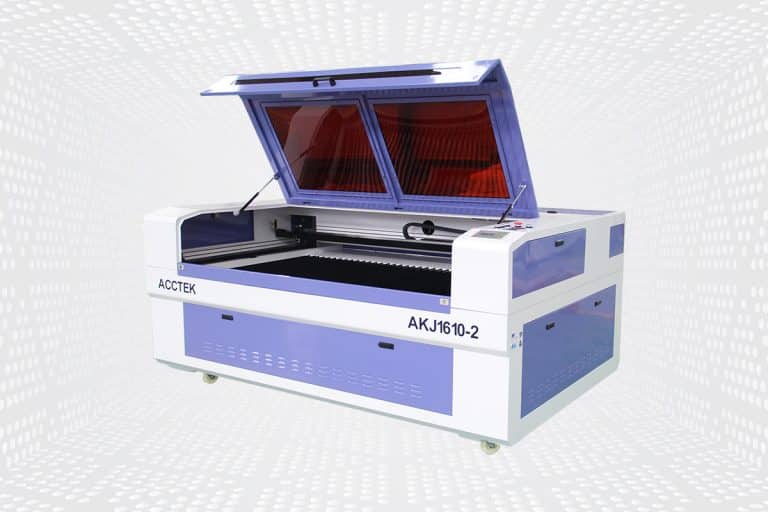

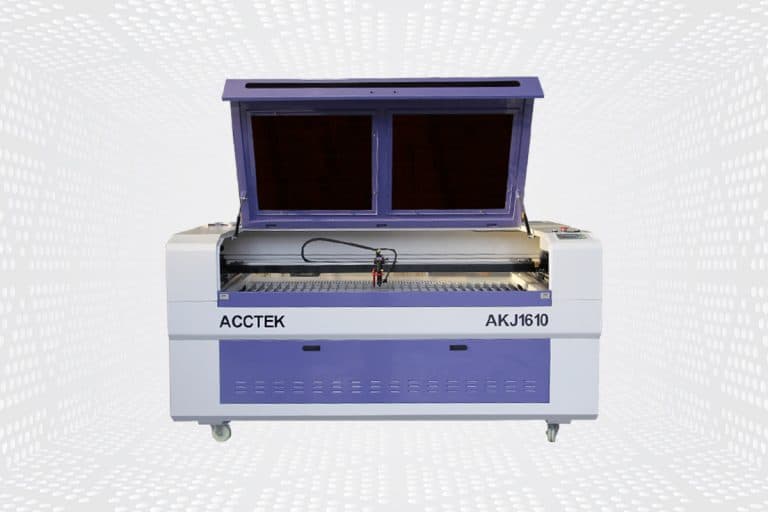

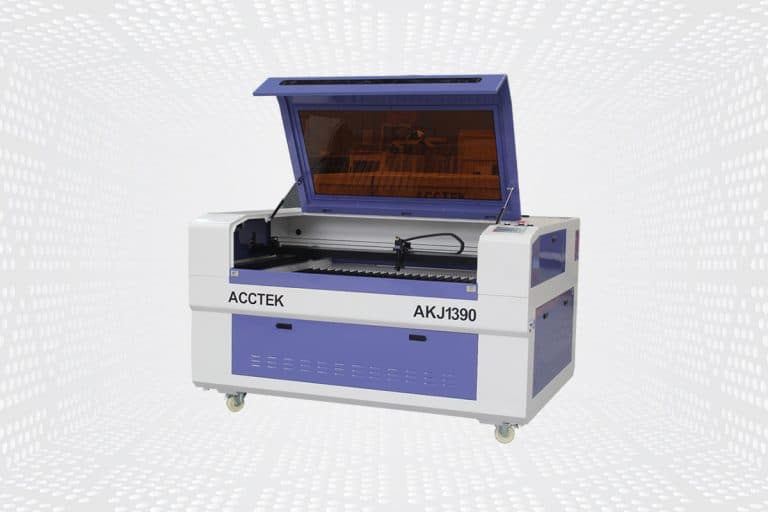

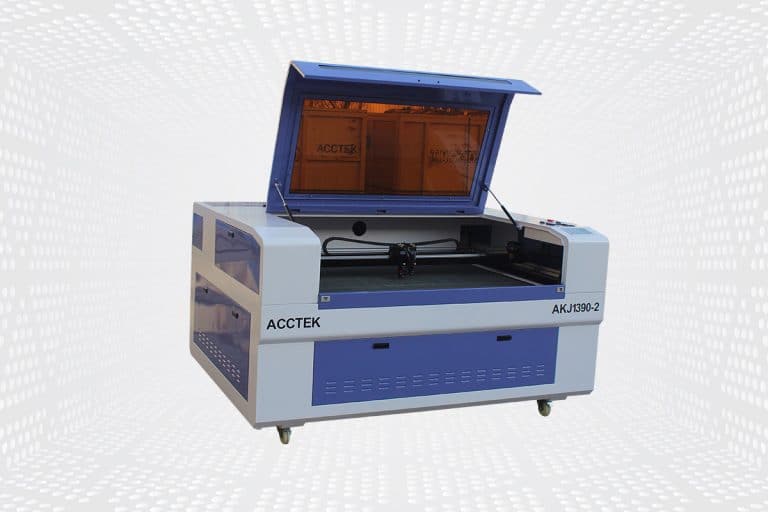

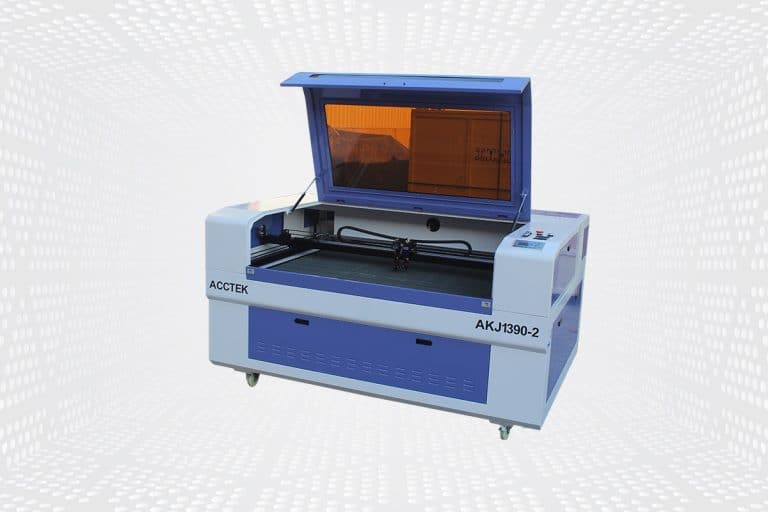

製品ラインナップ

レーザー切断 VS. その他の方法

レーザー切断と機械切断

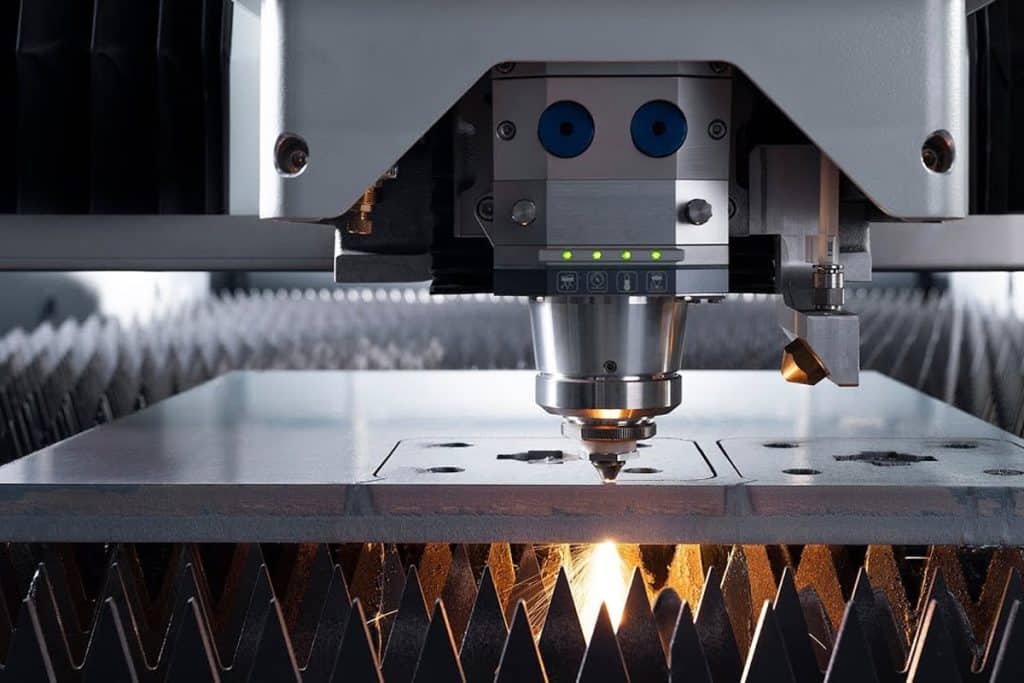

レーザー切断では、焦点を絞った光を使用して、熱による歪みを最小限に抑えながら、正確で滑らかな切断を実現します。対照的に、機械切断では鋸や刃などの物理的なツールを使用するため、エッジが粗くなり、ツールが摩耗する可能性があります。レーザー切断では、複雑な形状や詳細なデザインの場合に特に、より高速で正確な結果が得られ、メンテナンスの必要性も少なくなります。

レーザー切断とウォータージェット切断

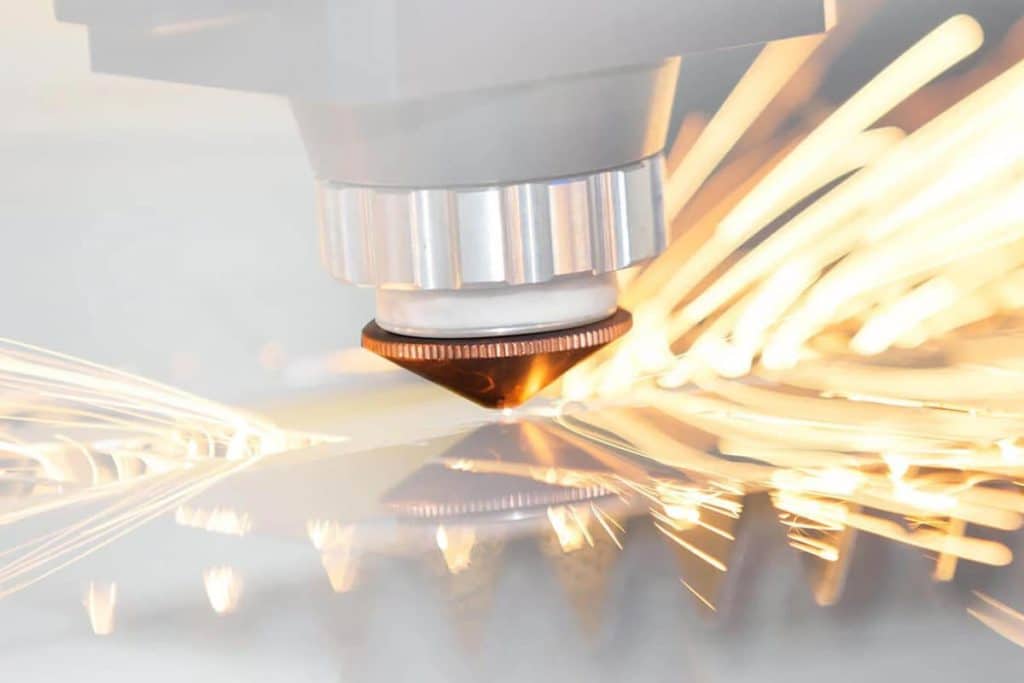

ウォータージェット切断では高圧水を使用して材料を切断するため、厚いプラスチックに効果的です。ただし、レーザー切断はより速く、より薄いプラスチックの精度が高く、より滑らかなエッジを残します。ウォータージェット切断では追加の仕上げプロセスが必要になる場合がありますが、レーザー切断では後処理を必要とせず、よりきれいな切断面が得られることが多いです。

レーザー切断とCNCルーティング

CNC ルーティングでは回転ビットを使用してプラスチックを切断するため、厚い材料や大きなデザインに適しています。ただし、レーザー切断では、細かいディテールや複雑なパターンに対してより高い精度が得られます。CNC ルーティングではエッジが粗くなり、ツールの交換頻度も高くなりますが、レーザー切断では材料の無駄が少なく、よりクリーンで一貫性のある結果が得られます。

AccTekレーザーを選ぶ理由

最先端の技術

AccTek レーザー マシンは最新のレーザー技術を採用しており、高精度で高速な切断速度を実現します。当社のシステムは比類のない精度と効率性を提供し、さまざまな材料を最小限の歪みで最高品質の切断を実現します。

カスタムソリューション

当社は、あらゆるビジネスに独自の要件があることを理解しています。そのため、出力範囲、作業領域のサイズ、切断速度などのカスタマイズ可能なオプションを提供し、特定の生産ニーズや材料の種類に合わせて機械をカスタマイズできるようにしています。

優れたエネルギー効率

当社のレーザー切断機は、エネルギー効率を最大限に高めるように設計されています。消費電力が少なく、パフォーマンスが最適化された AccTek レーザー切断機は、運用コストの削減に役立ち、小規模製造から大規模製造まで、コスト効率の高いソリューションとなります。

耐久性と信頼性

AccTek レーザー切断機は、高品質の部品と精密な製造により、長期にわたる耐久性を実現するように設計されています。当社の機械は、一貫した信頼性の高いパフォーマンスを提供し、メンテナンスの必要性を減らし、機器の寿命を延ばすように設計されています。

アフターサポート

当社は、お客様との長期的な関係を築くことを信条としています。AccTek Laser は、設置、トレーニング、継続的な技術支援など、優れたアフターサポートを提供しています。当社のチームは、お客様がマシンのパフォーマンスを最適化し、問題を迅速に解決できるよう、いつでもお手伝いいたします。

競争力のある価格と価値

AccTek Laser では、高性能のレーザー切断機を競争力のある価格で提供し、投資に対して最高の価値が得られるようにしています。当社の機械は手頃な価格で優れた品質を提供し、お客様の製造ニーズに応える信頼できるパートナーとなっています。

よくある質問

レーザーはプラスチックを切断できますか?

プラスチックレーザー切断機の精度はどのくらいですか?

プラスチックレーザー切断機の価格はいくらですか?

- エントリーレベルまたは小型マシン: エントリーレベルまたは小型プラスチック レーザー カッターの価格は、通常 $1,500 ~ $5,000 です。これらのマシンは、趣味人、中小企業、または教育目的に適していますが、一般にパワーと切断面積は小さくなります。

- ミッドレンジマシン: ミッドレンジのプラスチックレーザー切断機の価格帯は通常、$2,700 から $10,000 です。これらのマシンは、より高いパワー、より広い切断領域、強化された機能を備えているため、中小企業に適しています。

- ハイエンド産業用マシン: 高度な機能と高い出力定格を備えた産業用 CO2 レーザー カッターの価格は、$8,000 から $25,000 以上です。これらのマシンは、パワー、精度、自動化、カスタマイズのオプションが向上しています。

レーザーはどのくらいの厚さのプラスチックを切断できますか?

- アクリル: レーザー切断機は通常、0.1 mm (0.004 インチ) から 25 mm (1 インチ) 以上の範囲の厚さのアクリル シートを切断できます。切断能力は、レーザー発生器の出力と品質によって決まります。

- ポリカーボネート (PC): レーザーは、0.1 mm (0.004 インチ) の薄さから約 10 mm (0.39 インチ) 以上の厚さのポリカーボネート シートを切断できます。

- ポリエチレンテレフタレート (PET): PET プラスチックシートは、包装やシートの用途で一般的に使用されており、厚さ 0.1 mm (0.004 インチ) 未満から約 10 mm (0.39 インチ) 以上までレーザーカットできます。

- ポリ塩化ビニル (PVC): レーザーは、0.1 mm (0.004 インチ) から 15 mm (0.59 インチ) 以上の厚さの PVC シートを切断できます。

- ポリプロピレン (PP): PP プラスチック シートは通常、約 0.1 mm (0.004 インチ) ~ 15 mm (0.59 インチ) 以上の範囲の厚さにレーザー切断できます。

- 高密度ポリエチレン (HDPE): レーザー切断では、約 0.1 mm (0.004 インチ) のフィルムから 20 mm (0.78 インチ) 以上の HDPE シートまでの厚さに対応できます。

- アクリロニトリルブタジエンスチレン (ABS): レーザーは、約 0.1 mm (0.004 インチ) から 15 mm (0.59 インチ) 以上の厚さの ABS プラスチックを切断できます。

プラスチックをレーザー切断することの欠点は何ですか?

- 特定のプラスチックは吸収が限られています: CO2 レーザー ジェネレーターは約 10.6 ミクロンの波長で動作し、多くのプラスチックはこの波長をよく吸収します。ただし、この波長で反射率が高い、または吸収率が低い特定のプラスチック材料では、CO2 レーザー ジェネレーターの効率が低下したり、効果がない場合があります。

- 熱発生: レーザー切断では、切断プロセス中に大量の熱が発生します。この熱により、特に厚いプラスチックや熱に弱いプラスチックを切断する場合、プラスチック材料が部分的に溶解したり、焦げたり、変形したりすることがあります。

- すべてのプラスチックに適しているわけではありません: レーザー切断は、特に反射面やレーザー波長を吸収しにくい添加物を含むプラスチックの切断には適さない場合があります。この場合、他の切断方法の方が適している可能性があります。

- 材料の臭気と煙: プラスチックをレーザーで切断すると、特に添加剤やコーティングが施されている場合は、臭気や煙が発生することがあります。安全で快適な作業環境を維持するために、これらの排出問題に対処するための適切な換気システムと濾過システムが必要になる場合があります。

- エッジ品質: 材料と用途に応じて、レーザーで生成されたカットエッジには、滑らかで望ましい仕上がりを実現するために、研削や研磨などの追加の後処理手順が必要になる場合があります。

- 厚さの制限: レーザーはアクリルやポリカーボネートなどさまざまなプラスチック材料を切断できますが、材料の厚さが増すにつれて切断効率は低下します。非常に厚いプラスチックを切断するには、非常に高出力のレーザーまたはその他の切断方法が必要になる場合があります。

- メンテナンス要件: レーザー切断機には、光学系のクリーニング、レーザー ビームの調整、レンズやミラーなどの消耗部品の交換など、定期的なメンテナンスが必要です。レーザー カッターのメンテナンスが適切に行われないと、切断品質が低下し、ダウンタイムが長くなる可能性があります。

- 初期コスト: レーザー切断機は多くの用途でコスト効率に優れていますが、購入と設置の初期コストが高額になる可能性があり、一部の中小企業や愛好家にとっては手が届きにくい場合があります。

プラスチックのレーザー切断は安全ですか?

- レーザー放射: レーザー発生器は目に見えない赤外線レーザー放射を放射します。適切に制御しないと、この放射が目や皮膚に損傷を与える可能性があります。そのため、適切なレーザー安全ゴーグルや保護服の使用など、安全対策を実施する必要があります。レーザー切断機の近くにいるオペレーターやその他の人員は、レーザー安全プロトコルのトレーニングを受ける必要があります。

- 換気と煙の排出: プラスチックをレーザーで切断すると煙や臭いが発生しますが、その一部は健康に害を及ぼす可能性があります。適切な換気と煙排出システムは、作業スペースからこれらの排出物を排除し、作業者が有毒な煙を吸い込むのを防ぎます。

- 材料の適合性: 切断するプラスチックがレーザー切断に適合していることを確認してください。一部のプラスチックは、レーザーエネルギーにさらされると有害なガスを発生したり、予期しない動作を示したりすることがあります。使用するプラスチックの材料安全データシート (MSDS) を調べてそれに従ってください。

- 火災の危険性: レーザー切断では熱が発生し、場合によっては火花も発生します。特に可燃性プラスチックを使用したり可燃性物質が存在する場合は、火災の危険性があります。作業エリアから可燃性物質を排除し、消火設備を用意しておくことをお勧めします。

- 個人用保護具 (PPE): 作業者は、使用するレーザー波長を保護する安全ゴーグルなどの適切な個人用保護具 (PPE) を着用する必要があります。特定の個人用保護具の要件は、レーザー システムと処理する材料によって異なる場合があります。

- トレーニングと認定: オペレーターは、レーザーの安全性と機器の操作に関する適切なトレーニングを受ける必要があります。レーザー オペレーターの認定プログラムは、安全性に対する意識と能力を高めることができます。

- 定期メンテナンス: 安全で信頼性の高い操作を確保するために、定期的な検査、光学系のクリーニング、摩耗または損傷した部品の交換など、レーザー切断装置を適切にメンテナンスしてください。

プラスチックレーザー切断機の耐用年数はどのくらいですか?

- 機械の品質: レーザー チューブ、光学装置、動作制御システム、冷却システム、およびレーザー切断機のその他の部品の品質は、機械の耐用年数に重要な役割を果たします。高品質の部品は一般に耐久性が高く、寿命も長くなります。

- 使用頻度: 機械が使用される頻度と期間は、機械の耐用年数に影響します。毎日大量の生産に使用される機械は、断続的に使用される機械や軽い作業負荷で使用される機械よりも寿命が短くなる可能性があります。

- メンテナンス: 定期的かつ積極的なメンテナンスは、レーザー切断機の寿命を延ばすのに役立ちます。これには、必要に応じて光学部品の洗浄、レーザービームの調整、可動部品の潤滑、レンズやミラーなどの消耗部品の交換が含まれます。

- 環境条件: レーザー切断機の動作環境は、その耐用年数に影響します。清潔で温度管理された換気の良い空間で動作する機械は、過酷な環境や埃っぽい環境で動作する機械よりも長持ちする傾向があります。

- レーザー管の寿命: CO2 レーザー管自体の耐用年数は重要な要素です。CO2 レーザー管の耐用年数は限られており、交換が必要になる場合があります。CO2 レーザー管の寿命は品質と使用状況によって異なりますが、通常は 5,000 ~ 15,000 時間です。

プラスチックレーザー切断機のメンテナンス方法は?

- 定期的なクリーニング: レーザー光学系、レンズ、ミラー、カッティング ベッドに蓄積する可能性のあるほこり、ごみ、残留物を取り除くために、定期的にマシンをクリーニングしてください。圧縮空気、糸くずの出ない布、およびメーカーが推奨する適切なクリーニング液を使用してください。

- 光学系とミラーの検査: レーザー光学系とミラーの状態を頻繁にチェックし、損傷、汚れ、劣化の兆候がないか確認します。最適なレーザー ビーム品質と切断精度を維持するために、必要に応じて清掃または交換してください。

- 位置合わせチェック: レーザー ビームの位置合わせを定期的にチェックして調整し、切断パスと適切に位置合わせされていることを確認します。位置合わせがずれていると、切断の品質と精度が低下する可能性があります。

- 排気システムのメンテナンス: 切断プロセス中に発生した煙、煙霧、破片を除去するために、排気システムが正しく機能していることを確認します。作業スペース内の適切な換気と空気の質を維持するために、必要に応じてフィルター、ファン、ダクトを清掃または交換します。

- 冷却システムのメンテナンス: レーザー切断機がレーザー管を冷却するために水冷システムを使用している場合は、過熱を防ぎ、効率的な動作を確保するために、定期的に冷却システムを検査してメンテナンスしてください。必要に応じて、水位を確認し、フィルターを清掃し、冷却剤を交換してください。

- ソフトウェアの更新: メーカーが提供する利用可能な更新やパッチをインストールして、マシンの制御ソフトウェアを最新の状態に保ってください。更新されたソフトウェアにより、パフォーマンスが向上し、新しい機能が追加され、セキュリティの脆弱性に対処できます。

- 潤滑: 摩擦を減らし、摩耗を防ぎ、スムーズな動作を確保するために、製造元の推奨に従ってレール、ベアリング、駆動機構などの可動部品に潤滑油を塗布します。

- 安全性チェック: インターロック、緊急停止ボタン、レーザー安全筐体などの安全機能を定期的に検査し、正しく動作し、安全規制に準拠していることを確認します。

- トレーニングと教育: 適切な機械操作、メンテナンス手順、安全上の注意事項についてオペレーターにトレーニングを提供します。教育を受けたオペレーターは、潜在的な問題を特定し、日常的なメンテナンス作業を効果的に実行できるようになります。

- プロフェッショナル サービス: 潜在的な問題が重大な問題に発展する前に特定して対処するために、資格のある技術者による定期的なメンテナンス チェックとサービスをスケジュールしてください。製造元が推奨するサービス間隔とガイドラインに従ってください。

関連リソース

レーザーカッターの臭いについて理解する

この記事では、主にレーザー切断機の加工中に発生する臭気の原因、一般的な種類、影響について説明し、臭気を減らして作業環境を改善するための効果的な方法を提案します。

レーザー切断機のレーザー出力を決定するための包括的なガイド

この記事では主に、レーザー切断と溶接の精度、効率、安定性を向上させるために、レーザー発生器のレーザー出力を決定および最適化する方法を紹介します。

レーザー切断機ノズルガイド

この記事では主にノズルの種類、サイズ、材質、性能に影響を与える要因を紹介し、適切なノズルを選択して切断精度と効率を向上させるのに役立ちます。