保証

0

年

注文

0

+

モデル

0

+

真鍮レーザー切断機

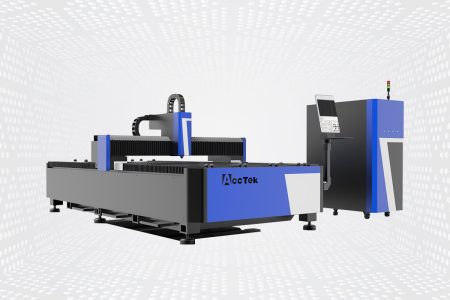

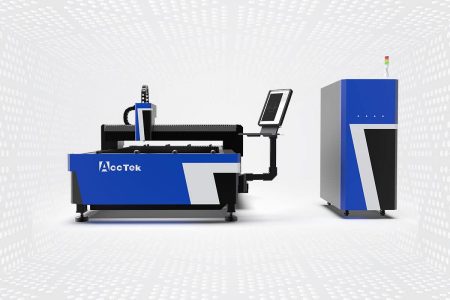

真鍮レーザー切断機は、真鍮材料を正確かつ効率的に切断するように設計された特殊なタイプのレーザー切断装置です。この機械には、反射率、熱伝導率、特定の切断要件など、真鍮の独特の特性に合わせた機能が特別に装備されています。真鍮のレーザー切断機は通常、電源としてファイバーレーザー発生器を使用します。ファイバーレーザー発生器は高出力、優れたビーム品質、エネルギー効率を提供するため、真鍮などの金属材料の切断に最適です。

真鍮レーザー切断機には、さまざまな厚さの真鍮素材に適したさまざまな出力オプションがあります。レーザー発生器の出力によって、切断速度と効果的に切断できる真鍮の最大厚さが決まります。出力レベルが高いほど、切断速度が速くなり、より厚い真鍮材料を切断できるようになります。さらに、高度な光学系とビーム伝達システムが機械に組み込まれており、レーザービームを正確に焦点を合わせて切断点に伝達することができます。高品質の光学系により、正確で一貫した切断結果が保証されます。

真鍮レーザー切断機の利点

高精度と精度

高精度と精度

レーザー切断は優れた精度と精度を実現し、真鍮素材に複雑な切断を行うことができます。集束されたレーザービームにより狭い切り口幅が可能になり、追加の仕上げや後処理を行わずに正確できれいなエッジが得られます。このレベルの精度は、高品質の仕上げと厳しい公差を必要とする用途に特に価値があります。

汎用性

汎用性

レーザー切断は、さまざまなデザインや形状に対応できる汎用性の高いプロセスです。直線カット、曲線、穴、複雑なパターンなど、レーザーカットなら簡単に加工できます。この柔軟性により、宝飾品製造、建築コンポーネント、産業コンポーネントなどを含むさまざまな用途に適しています。

非接触プロセス

非接触プロセス

レーザー切断は非接触プロセスです。つまり、切断ツールと真鍮材料の間に物理的な接触がありません。これにより、工具の摩耗のリスクが排除され、メンテナンスコストが削減され、長期にわたって安定した切断品質が保証されます。さらに、レーザー切断は非接触であるため、材料の汚染や損傷のリスクが最小限に抑えられます。

材料の無駄を最小限に抑える

材料の無駄を最小限に抑える

レーザー切断は、従来の切断方法と比較して材料の無駄を最小限に抑える高精度のプロセスです。レーザービームの狭いカーフ幅により、材料の利用が最適化され、材料コストが削減されます。さらに、レーザー切断の精度により部品を効率的に入れ子にすることができ、1 枚の真鍮シートから製造できる部品の数を最大化します。

きれいでバリのない切断

きれいでバリのない切断

レーザー切断では、追加の後処理や仕上げステップを必要とせずに、真鍮にきれいな切断を行うことができます。集束されたレーザービームが材料を溶かして蒸発させ、バリや鋭利なエッジのない滑らかで高品質な切断面を残します。これにより、手作業によるバリ取りやエッジの調整の必要性が排除または軽減され、生産時の時間と労力が節約されます。

最小熱影響部

最小熱影響部

レーザー切断により、真鍮材料に狭い熱影響部 (HAZ) が作成されます。レーザービームからの集中した熱により真鍮が急速に溶解および蒸発し、熱による歪みや周囲の材料への損傷が最小限に抑えられます。これにより、材料の変形、反り、または真鍮の機械的特性の変化の可能性が低減されます。

高速かつ高生産性

高速かつ高生産性

レーザー切断は、真鍮材料を迅速かつ正確に切断できる効率的な切断方法であり、生産性を向上させ、生産時間を短縮します。レーザー切断の自動化により、ジョブの迅速なセットアップとさまざまな切断モード間のシームレスな移行が可能になり、ワークフローが最適化され、スループットが最大化されます。

柔軟性とカスタマイズ

柔軟性とカスタマイズ

レーザー切断はデザインの柔軟性に優れ、真鍮に複雑なパターン、細かいディテール、複雑な形状を作成することができます。ソフトウェア制御によるレーザー切断の性質により、簡単な設計変更と迅速なプロトタイピングが可能になり、カスタマイズと特定のプロジェクト要件への適応が容易になります。

よくある質問 質問

真鍮レーザー切断機の価格は、メーカー、モデル、仕様、追加機能などのさまざまな要因によって大きく異なります。レーザー切断機は、さまざまな生産ニーズを満たすために、さまざまなサイズと出力レベルで利用できます。さらに、市場の状況や地理的位置が価格に影響を与える可能性があります。

一般に、真鍮の切断に適した入門レベルのレーザー カッターの価格は、$15,000 程度です。これらの機械は通常、出力レベルが低く、切断領域が小さく、切断厚さと速度に制限がある場合があるため、小規模または個人での使用に適しています。プロおよび商業用途向けに設計された工業用レーザー切断機の価格は、$50,000 ドルから数十万ドルまでの範囲です。出力レベルが高く、切断領域が大きく、精度が向上し、自動ロードおよびアンロード システム、回転式アタッチメント、高度な制御システムなどの追加機能が追加されると、価格が上昇します。工業グレードのレーザー カッターは、より厚い真鍮材料を処理し、より高いスループットを達成できます。

上記の価格帯は概算であり、地域、サプライヤー、機械の品質、追加の付属品、アフターサポートなどの要因によって大きく異なる場合があることに注意することが重要です。また、真鍮レーザー カッターの価格は、購入を決定する際に考慮すべき要素の 1 つにすぎません。メンテナンスコスト、継続的な運用コスト(電力や補助装置など)、そして場合によっては将来のアップグレードや交換部品も考慮する必要があります。特定の真鍮レーザー切断機の正確かつ最新の価格を知りたい場合は、次の方法を使用できます。 お問い合わせ。当社のエンジニアは、お客様の特定のニーズとカスタマイズ オプションに基づいて詳細な見積もりを提供します。

ファイバーレーザー発生器は、真鍮の切断に最も一般的に使用されるタイプのレーザー発生器です。ファイバーレーザー発生器は、光ファイバーを使用してレーザービームを増幅する固体レーザー発生器です。高い効率と優れたビーム品質を提供する能力により、真鍮を含む精密かつ高速の金属切断用途に適しています。

ファイバー レーザー ジェネレーターは、通常 1000 ~ 1100 ナノメートル (nm) 付近の波長の赤外線スペクトルで動作します。真鍮は放射性の高い材料であるため、これらの波長をよく吸収し、レーザーエネルギーを効率的に吸収し、効果的な切断を可能にします。

ファイバーレーザー発生器には、真鍮の切断にいくつかの利点があります。

- 高出力: ファイバーレーザー発生器にはさまざまな出力レベルがあり、さまざまな厚さの真鍮材料を効果的に切断できます。高出力レーザー発生器により、切断速度が向上し、生産性が向上します。

- ビーム品質: ファイバーレーザー発生器は、焦点スポットサイズが小さい高品質のレーザービームを生成します。これにより、エネルギーが集中して分散され、熱影響部が最小限に抑えられ、バリの形成が低減された正確できれいな切断が可能になります。

- 信頼性とメンテナンス: ファイバーレーザー発生器は、他のタイプのレーザー発生器よりも信頼性が高く、メンテナンスの必要性が少ないソリッドステート設計を採用しています。寿命が長く、産業環境での連続稼働に耐えることができます。

- 効率: ファイバー レーザー トランスミッターは非常に効率が高く、より多くの電気エネルギーをレーザー エネルギーに変換します。このエネルギー変換効率は、電力消費量と運用経費のコスト削減に貢献します。

真鍮は、その組成と特性に関連するいくつかの要因により、レーザーで切断するのが鋼よりも困難です。

- 熱伝導率:真鍮は鋼よりも高い熱伝導率を持っています。レーザービームが真鍮材料と相互作用すると、プロセスで発生した熱が切断ゾーンから急速に伝導し、効率的な切断に必要な局所的な高温領域を維持することがさらに困難になります。その結果、切断速度が遅くなり、材料全体に熱が拡散する傾向が大きくなり、熱の影響を受ける領域が増加し、切断品質に悪影響を与える可能性があります。

- 反射率: 真鍮は、CO2 レーザー発生器などのレーザー切断で一般的に使用される波長を含む、特定のレーザー波長に対して比較的高い反射率を持っています。真鍮は反射率が高いため、レーザーエネルギーのかなりの部分が、切断のために吸収されるのではなく、材料の表面で反射されます。この反射により、切断プロセスの効率と有効性が低下し、鋼と同様の切断を実現するには、より高いレーザー出力レベルが必要になる場合があります。

- 酸化に対する感受性: 真鍮は銅と亜鉛の合金であり、鋼よりも酸化しやすいです。レーザー切断中、高温により切断面に酸化層が形成され、変色や潜在的な品質問題が発生する可能性があります。酸化を最小限に抑え、黄銅のきれいな切断を実現するには、アシストガスの選択や流量などの切断パラメータを適切に制御するように注意する必要があります。さらに、酸化の影響を除去または最小限に抑えるために、追加の後処理ステップが必要になる場合があります。

- 材質の硬度: 真鍮は一般に鋼よりも柔らかく、硬度が低いため、切断プロセスに影響を与える可能性があります。この特性により、真鍮の加工が容易になる場合もありますが、レーザー切断時に問題が発生する場合もあります。柔らかい材料はレーザー切断中に加えられる力によって変形しやすく、バリ、粗いエッジ、または不正確な切断が発生する可能性があります。真鍮をきれいに正確に切断するには、切断パラメータ、工具、治具に特別な注意を払う必要があります。

- 材料費: 真鍮は銅と亜鉛の合金で、その組成はさまざまです。切断される真鍮材料の特定の組成は、その加工性とレーザー切断への反応に影響を与えます。真鍮の組成の変化は、反射率、熱伝導率、レーザー切断条件下での材料の挙動などの要素に影響します。材料組成の変化は切断動作に影響を与える可能性があり、最適な結果を得るにはレーザー切断パラメータの特定の調整が必要になる場合があります。

はい、レーザーで真鍮を切断する場合、通常、レーザー出力が高いほど切断速度が速くなります。レーザー出力は材料に供給されるエネルギー量に直接影響し、それが切断プロセス中に材料が加熱および溶解する速度に影響します。レーザー出力を上げると、より多くのエネルギーが真鍮材料に吸収され、材料の除去率が高くなります。これにより、切断速度が速くなり、生産性が向上します。ただし、最適な切断品質を確保し、過熱や材料の変形などの潜在的な問題を回避するには、レーザー出力と他の切断パラメータ (レーザーの焦点およびアシストガス流量) のバランスを取る必要があります。

ただし、レーザー出力と切断速度の関係は線形ではないことに注意してください。特定の真鍮の材質と厚さごとにレーザー出力の最適な範囲があり、それを超えると出力を増加しても切断速度や切断品質が大幅に改善されない可能性があります。レーザー出力が高すぎると、入熱が増加し、材料が変形する可能性があり、酸化が増加し、切断精度が低下する可能性があります。

レーザー出力が高いほど切断速度は速くなりますが、真鍮材料の厚さ、望ましい切断品質、レーザー切断システムの制限などの他の要素を考慮することも重要です。効率的で高品質な切断のための適切なレーザー出力を決定する際には、真鍮の熱伝導率、反射率、酸化感受性などの要素も考慮する必要があります。テストカットを作成し、レーザー出力やその他のパラメーターを微調整すると、真鍮を加工する際のカット速度と品質の最適なバランスを達成するのに役立ちます。

真鍮をレーザー切断する際に発生する可能性のある一般的な問題がいくつかあります。発生する可能性のあるいくつかの問題を次に示します。

- 溶ける:真鍮は他の金属に比べて融点が低いため、レーザー切断中に簡単に溶けます。レーザーからの熱により、材料がきれいに切断されずに溶けてしまう可能性があり、その結果、切断の精度が低下し、エッジがギザギザになることがあります。

- 酸化と変色:真鍮には銅が含まれており、酸化しやすくなっています。真鍮は空気や高温にさらされると容易に酸化層を形成します。この酸化層はレーザーエネルギーの吸収を減少させ、切断プロセスに影響を与え、切断が遅くなったり、不完全になったりします。満足のいく結果を得るには、レーザー切断前またはレーザー切断中に酸化層を除去または軽量化する必要があります。

- 材質の反り:真鍮は熱伝導性に優れており、レーザー切断では高熱が発生します。この熱により材料に熱変形が生じる可能性があり、反り、曲がり、その他の変形が生じる可能性があります。材料の反りを最小限に抑えるには、ワークピースの適切な固定とサポートだけでなく、出力、速度、アシストガス流などのレーザーパラメータを注意深く制御する必要があります。

- 材料の放射: 真鍮は、レーザー光、特に可視および近赤外線のスペクトルに対して高い反射率を持っています。これは、レーザービームのかなりの部分が真鍮の表面で吸収されるのではなく反射され、切断効率が低下することを意味します。さらに、真鍮を切断するときにレーザービームが発散し、予想よりも広い範囲で切断される場合があります。切断プロセスを最適化するには、レーザーの出力、周波数を調整したり、特殊な光学機器を使用したりする必要がある場合があります。

- バリの形成: バリの形成とは、切断エッジに沿って現れる可能性のある不要な盛り上がったエッジまたは粗さを指します。真鍮のレーザー切断では、バリが発生するのが比較的一般的です。バリは、焦点が合っていない、切断が速すぎる、切断に沿って溶けた材料が形成されるなどの要因によって発生する可能性があります。バリの形成を最小限に抑えるには、レーザーパラメータ、ガスの選択、適切なノズル設計の最適化が重要です。

- ドロスとドロスの形成: レーザー切断中に、溶融金属が切断端に沿って蓄積し、ドロスやドロスの形成につながる可能性があります。スラグは固化した残留物で、切断端に付着し、望ましい仕上がりに影響を与えます。スラグは、ワークピースの底で固まる溶融金属です。これらの副産物は切断品質に影響を与える可能性があり、追加の洗浄や二次作業が必要になる場合があります。

- 材料の厚さの制限: 真鍮のレーザー切断には厚さの制限がある場合があります。レーザーの出力と焦点によって、効果的に切断できる真鍮の最大厚さが決まります。真鍮の厚いシートの場合は、複数の切断を行うか、別の切断方法を見つける必要がある場合があります。

- 焦点と位置合わせ: レーザービームの適切な焦点と位置合わせを達成すると、正確な切断が容易になります。位置ずれや焦点のずれがあると、切断が不均一になったり、精度が低下したりする可能性があり、完成品の全体的な品質に影響を与えます。

- 熱影響部 (HAZ): レーザー ビームによって発生する激しい熱により、真鍮の切断端の周囲に熱影響部が形成されます。この領域が受ける熱変化は、硬度や延性などの材料特性に影響を与える可能性があります。場合によっては、熱影響部がさらに脆くなる可能性があり、真鍮部品に機械的応力がかかると問題になる可能性があります。

- 熱伝導率:真鍮は熱伝導率が高く、熱を素早く放散します。これは一部の用途では有利ですが、レーザー切断中に課題が生じる可能性もあります。熱伝導率が高いと過剰な熱放散が発生し、切断の速度が遅くなったり、切断の精度が低下したりする可能性があります。

- レーザー出力と速度の最適化: きれいで正確な真鍮の切断を実現するには、レーザー出力と切断速度の適切なバランスを見つけることが重要です。レーザー出力が高すぎる場合、または切断速度が遅すぎる場合、過度の溶解または燃焼が発生し、切断品質が低下し、材料が変形する可能性があります。逆に、レーザー出力が不足していたり、切断速度が速いと、切断が不完全になる可能性があります。

真鍮のレーザー切断を成功させるには、考慮および最適化する必要がある重要な要素がいくつかあります。以下は、成功に寄与する重要な要素です。

- レーザーパラメータ: レーザー出力と、パルス幅、周波数、ビームパターンなどのパラメータは、真鍮の切断用に最適化する必要があります。真鍮は熱伝導率と反射率が高いため、通常、他の材料よりも高いレーザー出力を必要とします。パワーと切断速度の適切なバランスを見つけることで、きれいで効率的な切断を実現できます。

- 焦点とビームの品質: レーザー ビームの適切な焦点は、正確で一貫した切断に貢献します。最大限のエネルギー集中と効率的な材料除去を確保するには、レーザー ビームを切断面にしっかりと集中させる必要があります。真鍮の場合、反射を最小限に抑え、エネルギー吸収を最適化するために特殊な光学系を設計する必要がある場合があります。これらの光学系は、真鍮の高い反射率によってもたらされる課題を軽減し、効率的かつ正確な切断を保証します。

- アシストガスの選択: レーザー切断中に溶融材料を除去し、酸化を防ぐためにアシストガスが使用されます。黄銅の場合、通常、補助ガスとして窒素やアルゴンなどの不活性ガスが使用されます。これらのガスは、保護環境を作り、酸化を減らし、切断プロセスを強化するのに役立ちます。切断する特定の真鍮材料に対して最良の結果を達成するには、アシスト ガスの選択とその流量を最適化する必要があります。

- 材料の準備: 最良の結果を確実に得るために、レーザー切断の前に真鍮を適切に準備する必要があります。これには、汚染を除去するために表面を洗浄すること、反射を最小限に抑えるために反射防止コーティングを適用すること、反りや位置ずれを最小限に抑えるために切断中に材料が確実に位置決めされ支持されていることを確認することが含まれる場合があります。脱脂や表面不動態化などの表面洗浄技術を使用すると、切断品質を向上させ、表面の不純物によって引き起こされる問題を防ぐことができます。

- 機械のメンテナンスと校正: レーザー切断機の定期的なメンテナンスと校正は、真鍮の切断を安定して成功させるのに役立ちます。これには、光学系を清潔に保つこと、ビームアライメントのチェックと調整、エアフローシステムが適切に機能していることの確認、マシン全体のパフォーマンスの監視などが含まれます。

- ポストカット: レーザー切断プロセスの後、バリ、鋭利なエッジ、または表面の欠陥を除去するためにポストカットが必要になる場合があります。これには、切断端に望ましい仕上げと品質を達成するために、バリ取り、研削、研磨などの技術が含まれる場合があります。

- 治具とワークピースサポート: 適切なワーク保持とサポートは、レーザー切断中にワークピースを安定に保つのに役立ちます。レーザー切断には高温がかかるため、真鍮は熱膨張して歪む可能性があるため、切断プロセス中の歪みや位置ずれを防ぐために材料を所定の位置にしっかりと保持することが重要です。適切な治具、治具、治具を使用すると、ワークピースを安定して適切な位置に保つことができます。

- 切断パスと設計に関する考慮事項: 効率を最適化し、不必要な動きを最小限に抑えるために、切断パスを慎重に計画します。部品の入れ子、方向の過度の変更の回避、移動距離の最小化などの要素を考慮して、切断時間を短縮し、材料の使用を最適化します。

いいえ、切断速度が遅いと必ずしも真鍮の切断が容易になるわけではありません。レーザー カッターでは、レーザーが切断パスに沿って移動する速度が切断プロセスと切断品質に影響します。ただし、黄銅の最適な切断速度は、材料の厚さ、レーザー出力、用途の特定の要件などの要因によって異なる場合があることに注意することが重要です。厚い金属などの特定の材料では切断速度が遅い方が有利な場合もありますが、真鍮の切断に関しては、速度が遅いと必ずしもプロセスが容易になるわけではありません。実際、非常に低速で真鍮を切断すると、いくつかの課題と潜在的な問題が発生します。

- 熱影響ゾーン (HAZ) の増加: 熱影響ゾーンは、レーザーの熱の影響を受ける切断周囲の領域です。遅い速度で真鍮を切断する場合、レーザーに長時間さらされると、HAZ が拡大する可能性があります。これにより、熱拡散、熱応力が増加し、材料の変形や反りが生じる可能性があります。

- 過度の溶解: 真鍮の切断速度が遅すぎると、材料が消耗する可能性があります。真鍮をきれいに切断するのではなく、レーザーを使用すると材料が溶けて、より広い範囲の切断が行われます。これにより、不正確な切断、切断品質の低下、寸法精度の潜在的な問題が発生する可能性があります。

- 酸化の増加: 真鍮が空気または高温にさらされると、酸化層が容易に形成されます。遅い速度で真鍮を切断すると、レーザーに長時間さらされることになり、酸化の可能性が高くなります。酸化層はレーザーエネルギーの吸収を低下させることで切断プロセスに悪影響を及ぼし、切断が不完全になったり切断が遅くなったりする可能性があります。

- 切断時間の増加: 切断速度が遅いと、必然的に切断時間も長くなります。これは、高い生産性が必要な場合には不利になる可能性があります。効率が最優先の場合、切断速度と品質の最適なバランスを見つけることが重要になります。

- 熱のこもり:真鍮は熱伝導率が高いため、熱を素早く放散します。低速で切断すると、レーザーによって発生した熱が材料内に蓄積する可能性があります。過度の熱の蓄積は、特にレーザー出力が適切に調整されていない場合、局所的な溶解、再鋳造層、またはバリの形成などの望ましくない影響を引き起こす可能性があります。

真鍮をレーザー切断する場合、最良の切断結果を得るにはアシストガスの選択が重要な役割を果たします。アシストガスは、溶融金属や破片を切断ゾーンから吹き飛ばすのに役立ち、切断品質の向上、酸化の減少、全体的なプロセス効率などの利点をもたらします。真鍮のレーザー切断に最も一般的に使用される 2 つの補助ガスは、窒素と圧縮空気です。各オプションの詳細は次のとおりです。

- 窒素 (N2): 窒素は不活性ガスであるため、真鍮のレーザー切断には一般的に選択されます。窒素は通常、専用の供給源または窒素発生装置からガス状で供給されます。次のような利点があります。

- 酸化の低減: 窒素により切断領域の周囲に不活性雰囲気が形成され、真鍮の酸化を最小限に抑えます。真鍮は空気や高温にさらされるとすぐに酸化層を形成するため、これは特に重要です。酸化を減らすことにより、切断エッジの品質が向上し、切断後の洗浄や酸化物の除去の必要性が減ります。

- 切断品質の向上: 窒素は溶融材料との反応を防止することで安定した切断プロセスを維持し、よりきれいで滑らかな切断を実現します。過剰なバリの形成、溶融した材料の付着、および酸化や酸素との相互作用によって発生する可能性のあるその他の問題を防ぐのに役立ちます。

- 強化されたプロセス制御: 窒素には一貫した予測可能な特性があるため、切断プロセスの制御が容易になります。アシストガスの流量と圧力を正確に調整して切断性能を最適化できます。

- 切断速度の向上: 窒素の高い熱伝導率により、真鍮の切断速度が向上します。熱を効率的に吸収して放散するため、材料の除去が速くなり、処理速度が向上します。

- 反射面との適合性: 真鍮は比較的反射率が高く、窒素は酸素や圧縮空気などの他のガスに比べて反射の影響が少ないです。このため、窒素は真鍮などの反射材をレーザー切断するのに適した選択肢となります。

- 圧縮空気:圧縮空気は真鍮を切断する際のアシストガスとしても使用できます。窒素ほど一般的には使用されていませんが、状況によっては、より容易に入手でき、コスト効率の高いオプションとなる可能性があります。圧縮空気は、適切に濾過され、乾燥されて汚染物質や水分が除去されていれば、ほとんどの製造環境で容易に入手できるためです。以下に考慮事項をいくつか示します。

- 酸化のリスクの増加: 圧縮空気には酸素が含まれており、切断中に真鍮の酸化が増加する可能性があります。これにより、切断端に酸化物層が形成される可能性があり、追加の切断後の洗浄または酸化物除去ステップが必要になります。

- 切断品質の低下: 圧縮空気は窒素に比べて切断品質がわずかに低下する可能性があります。圧縮空気中に酸素が存在すると、切断面がわずかに粗くなり、バリの形成が増加し、再鋳造層が発生する可能性が高くなります。

- より厚い材料の場合: 酸化があまり問題にならない厚い真鍮材料には、圧縮空気の方が適している可能性があります。酸素含有量の増加により、溶融材料の燃焼が促進され、切断中の破片の除去が促進されます。

レーザー ソリューションを入手する

お客様の要件に応じてデザインをカスタマイズできます。お客様の要件をお知らせいただくだけで、当社のエンジニアが最短時間でターンキー ソリューションを提供します。当社のレーザー機器の価格は非常に競争力があります。無料の見積もりについては、お問い合わせください。その他のレーザー機器関連のサービスが必要な場合は、お問い合わせください。