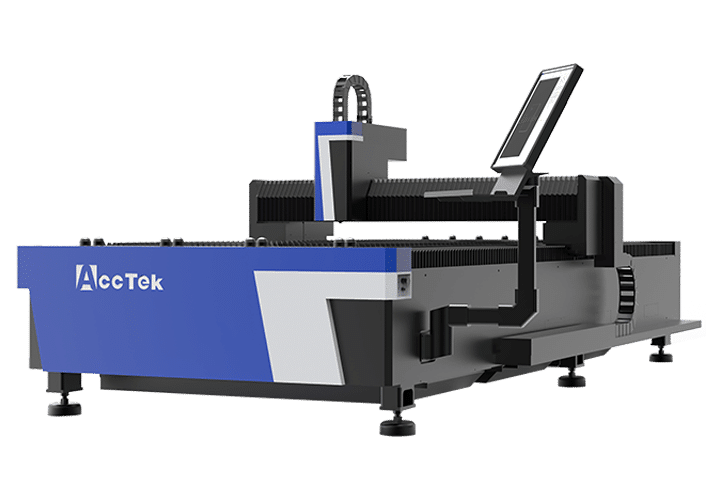

真鍮板レーザー切断機

- ブランド: AccTek レーザー

- レーザーの種類: ファイバーレーザー

- 価格帯: $13,600 - $300,000

- 切断エリア: 1300*2500mm、1500mm*3000mm、1500*4000mm、2000*4000mm、2500*6000mm、2500*12000mm

- 切断速度: 0-40000mm/分

- サポートされているグラフィック形式: AI、BMP、Dst、Dwg、DXF、DXP、LAS、PLT

- 冷却モード: 水冷

- 制御ソフトウェア: Cypcut、Au3tech

- レーザー光源ブランド: Raycus、Max、IPG、Reci、JPT

- レーザーヘッドブランド: Raytools、Au3tech、Precitec

- サーボモータブランド:安川電機、デルタ

- ガイドレールのブランド: HIWIN

- 保証期間: 2年

設備の特徴

ファイバーレーザージェネレーター

このマシンは、世界的に有名なブランド (Raycus、Max、IPG、Reci、JPT) が製造した高品質ファイバーレーザー発生器を使用しています。優れたビーム品質、エネルギー効率、長い耐用年数で知られています。ファイバーレーザー発生器は頑丈なハウジングに収容されており、過酷な産業環境でも安定した信頼性の高い動作を実現します。

頑丈なカッティングボディ

ボディの内部構造は複数の角チューブで溶接されており、ボディの強度と安定性を高めるためにボディの内側に強化角チューブがあります。頑丈なベッド構造により、ガイドレールの安定性が高まるだけでなく、本体の変形も効果的に防止されます。本体の耐用年数は25年と長いです。

高品質のレーザー切断ヘッド

レーザー切断ヘッドには高品質の集光ミラーが装備されており、レーザービームの焦点位置を正確に制御するために自動的に調整できます。レーザー切断ヘッドには高度な静電容量式高さ検知システムも装備されており、切断ヘッドと材料表面の間の距離をリアルタイムで正確に測定できるため、凹凸のある表面でも一貫した切断品質が保証されます。

フレンドリーな CNC 制御システム

この機械は、切断プロセスを制御するために簡単にプログラムできるユーザーフレンドリーな CNC システムによって制御されます。 CNC システムは、レーザー出力、切断速度、切断ガス圧力など、切断する特定の材料に応じて設定できる幅広い切断パラメータを提供します。また、自動ネスティング、インポート/エクスポート位置決め、切断結果を最適化するための切断角度制御などの高度な機能も提供します。

補助ガスシステム

当社のレーザー切断機には、切断の品質と効率を向上させるためのプロ仕様の補助ガスシステムが装備されています。一般的に使用される補助ガスは、窒素、酸素、圧縮空気です。ガスはカッティングヘッドのノズルを通して送られ、溶融した材料を吹き飛ばし、きれいなカットを作成します。

排気システム

レーザー切断中に煙や小さな粒子が発生しますが、強力な排気システムによりレーザー切断中に発生する煙、粉塵、粒子を除去できます。クリーンな作業環境を維持し、潜在的に有害な排出物から機械とオペレーターを保護します。

セキュリティ機能

ファイバーレーザー切断機には、安全な操作を保証するための複数の安全対策が装備されています。排煙システムを備えており、切断プロセス中に発生する煙や粒子を効果的に除去し、オペレーターを保護し、クリーンな作業環境を維持できます。要件に応じて完全に囲まれた切断エリアを追加することもでき、安全インターロック装置が装備されているため、動作中に切断エリアへの侵入を効果的に防止できます。

冷却システム

このマシンは、レーザー発生器やその他の発熱コンポーネントを冷却するために高品質の冷却システムを使用しています。レーザー切断中は大量の熱が発生しますが、冷却システムにより安定した動作温度が維持され、機械の過熱が防止され、安定した切断パフォーマンスが確保されます。さらに、冷却システムが適切に機能すると、マシンの寿命を延ばすことができます。

技術仕様

| モデル | AKJ-1325 | AKJ-1530 | AKJ-1545 | AKJ-2040 | AKJ-2560 |

|---|---|---|---|---|---|

| 切削範囲 | 1300×2500mm | 1500×3000mm | 1500×4500mm | 2000×4000mm | 2500×6000mm |

| レーザーの種類 | ファイバーレーザー | ||||

| レーザーパワー | 1kw~30kw | ||||

| レーザー発生器 | レシ/レイカス/IPG | ||||

| 最大移動速度 | 100m/分 | ||||

| 最大加速 | 1.0G | ||||

| 位置決め精度 | ±0.01mm | ||||

| 繰返し位置決め精度 | ±0.02mm | ||||

切断パラメータ

| レーザーパワー | 極限のカッティング | クリーンカット | 1000W | 3mm | 2mm |

|---|---|---|

| 1500W | 4mm | 3mm |

| 2000W | 6mm | 4mm |

| 3000W | 8mm | 6mm |

| 4000W | 10mm | 8mm |

| 6000W | 12mm | 10mm |

| 8000W | 16mm | 14mm |

| 10000W | 16mm | 14mm |

| 12000W | 16mm | 14mm |

| 15000W | 20mm | 18mm |

| 20000W | 20mm | 18mm |

| 30000W | 20mm | 18mm |

| 40000W | 20mm | 18mm |

ノート:

- 切断データでは、レーザー出力ファイバーのコア直径は 50 ミクロンです。

- 切断データは、光学比 100/125 (コリメーション/フォーカス レンズの焦点距離) の Raytool カッティング ヘッドを採用しています。

- 切断補助ガス:液体窒素(純度99.99%) 液体窒素(純度99.999%)

- この切断データの空気圧は、特に切断ヘッドでの監視空気圧を指します。

- お客様によって使用される機器構成や切断工程(工作機械、水冷、環境、切断ノズル、ガス圧など)が異なるため、このデータは参考値です。

- AccTek Laser が製造する真鍮板レーザー切断機は、基本的にこれらのパラメータに従っています。

機械への応用

機器の選択

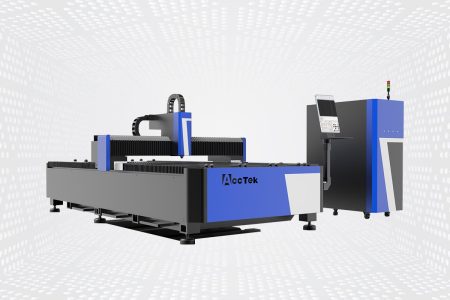

AKJ-F1 ファイバーレーザー切断機

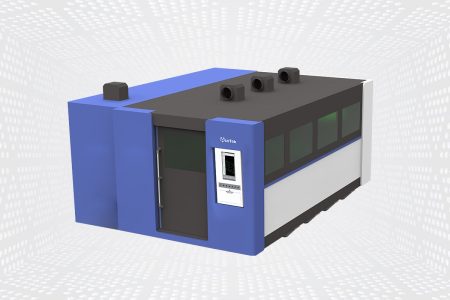

AKJ-F2 ファイバーレーザー切断機

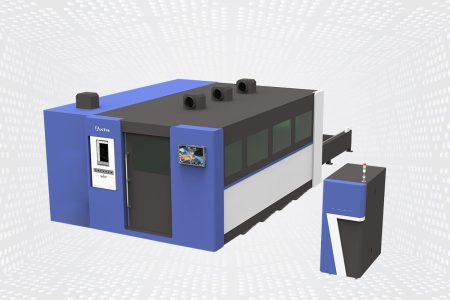

AKJ-F3 ファイバーレーザー切断機

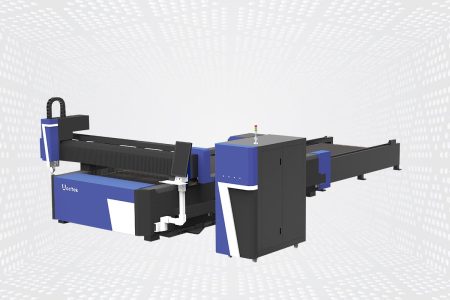

AKJ-FB ファイバーレーザー切断機

AKJ-FCB ファイバーレーザー切断機

AKJ-FC ファイバーレーザー切断機

AccTek を選ぶ理由

比類のない精度

当社の真鍮レーザー切断機は、最高レベルの精度と正確さを提供するために最先端の技術で設計されています。高品質の光学系と高度な制御システムにより、正確で複雑な切断が保証され、最も複雑なデザインを完璧な精度で実現できます。

多用途性と適応性

当社の真鍮レーザー切断機は、さまざまな厚さの真鍮など、さまざまな用途や材料に対応できるように設計されています。薄い真鍮シートでも厚い真鍮シートでも、当社のレーザー切断機はお客様の要件を簡単に満たすことができます。複雑な装飾部品や精密部品を製造する必要がある場合でも、当社の機械はさまざまなプロジェクトに取り組むために必要な多用途性を提供します。

優れた効率

私たちは、品質を損なうことなく生産性を最大化することの重要性を理解しています。当社の真鍮レーザー切断機は効率的に動作するように設計されており、高速で切断して生産時間を大幅に短縮します。つまり、より短い時間でより多くの作業を完了でき、全体的な生産性が向上します。成果を最大化し、競合他社に先んじてください。

信頼性とサポート

当社では、顧客満足が最優先事項です。当社は、信頼性が高く頑丈な真鍮レーザー切断機を提供することに尽力しています。当社の専門家チームは、耐用年数を通じて機械が最高のパフォーマンスで稼働し続けるためのトレーニング、メンテナンス、技術サポートを提供して、お客様を支援する準備ができています。

よくある質問 質問

- 熱影響部 (HAZ): レーザー切断では、周囲の材料に影響を与える高熱が発生し、熱影響部が形成されます。熱影響ゾーンは、黄銅材料が粒子の成長、微細構造の変化、潜在的な変形などの熱影響を受ける領域です。熱影響ゾーンのサイズは、レーザー出力、切断速度、その他のパラメーターによって異なります。レーザー設定を最適化して熱の影響を受けるゾーンを最小限に抑えると、望ましい材料特性を維持できます。

- 酸化: 真鍮は銅を主成分とする合金で、熱や酸素にさらされると容易に酸化します。真鍮をレーザー切断する場合、特にアシストガスとして酸素を使用する場合、切断端が酸化する危険性があり、変色や望ましくない表面酸化物の形成につながる可能性があります。酸化を軽減するために、窒素などの補助ガスを使用して不活性雰囲気を作り、真鍮が酸素にさらされるのを減らすことがよくあります。

- 残留応力: レーザー切断では、特に厚い真鍮板の場合、真鍮材料の切断端に残留応力が発生する可能性があります。場合によっては、これらの応力が真鍮の寸法安定性や機械的特性に影響を与え、反り、変形、さらには亀裂を引き起こす可能性があります。切削パラメータを適切に最適化すると、過剰な残留応力の発生を最小限に抑えることができます。

- バリと粗いエッジ: レーザー切断では、真鍮の切断エッジにある程度の表面粗さが生じる可能性があります。粗さはレーザー切断パラメータと光学系の品質によって異なります。より微細なレーザーの焦点合わせと適切なビームの調整により、表面粗さを低減したり、研削や研磨などの後処理ステップを追加して希望の表面仕上げを実現したりすることができます。

- 材料の損失: レーザー切断はサブトラクティブプロセスです。つまり、目的の切断を作成するために材料を除去します。レーザービームの幅と切断経路により、切断に沿ってある程度の材料が失われます。この損失はカーフ幅と呼ばれ、最終部品の設計および精度要件で考慮する必要があります。

- レーザーの安全性: レーザー切断には高出力レーザーが使用されるため、適切な安全対策を講じることが重要です。レーザー切断システムが適切に密閉されていることを確認し、オペレーターがレーザー安全メガネなどの適切な保護具の着用を含むレーザーの安全手順について訓練されていることを確認してください。

- 換気: 適切な換気により、安全な作業環境が維持されます。真鍮は加熱すると酸化亜鉛の煙を放出し、吸い込むと有害になる可能性があります。レーザー切断エリアの適切な換気を確保して、切断プロセス中に発生する煙やガスを除去し、安全な作業環境を維持してください。

- 材料の取り扱い: 真鍮はレーザー切断中に発熱します。切りたての真鍮プレートを扱うときは、火傷や怪我を避けるために、適切なマテリアルハンドリングツールや手袋を使用してください。また、レーザーカットされた真鍮の後端は鋭利になっている場合があるため、切断した部分を移動したり扱ったりする際には、切り傷や怪我を避けるために適切な工具を使用してください。

- アシストガス: アシストガスの選択は、切断の品質と効率に影響します。窒素は酸化を最小限に抑え、効率的な切断を実現するため、真鍮の切断用の補助ガスとしてよく使用されます。望ましい切断結果を達成するために、アシストガスの供給が適切で適切に調整されていることを確認してください。また、アシストガスを使用する場合は、高圧ガスシステムに伴う潜在的な危険性にも注意してください。事故を防ぐために、適切なガスの取り扱い、保管、使用の安全ガイドラインに従ってください。

- 火災安全性: 真鍮は熱をよく伝える金属であり、レーザー切断や溶融した材料からの火花が周囲の材料に発火する可能性があります。消火器や可燃性物質のない場所を空けるなど、適切な火災安全対策を講じてください。

- 校正とメンテナンス: レーザー切断システムの正常な動作と安全性を確保するために、定期的にレーザー切断システムの校正とメンテナンスを行ってください。レーザー システム コンポーネントの洗浄、調整、検査などのメンテナンス手順については、メーカーのガイドラインに従ってください。

- トレーニングと知識: オペレーターが十分なトレーニングを受けており、レーザー切断システムとその操作を理解していることを確認してください。安全を確保し、望ましい結果を達成するために、レーザー カッターの操作マニュアル、安全手順、および緊急停止プロトコルに精通している必要があります。

- 表面処理: 適切な表面処理は、レーザー切断プロセスの最適化に役立ちます。真鍮プレートが清潔で、切断プロセスを妨げる可能性のある汚染物質、油、その他の物質がないことを確認してください。

- 厚さ: 真鍮プレートの厚さによって、満足のいく結果を達成するために必要なレーザー切断パラメータと能力が決まります。真鍮の厚いプレートは、通常、薄いシートと比較して材料を効果的に溶かして除去するために、より高いレーザー出力とより遅い切断速度を必要とします。また、材料が厚いと、熱拡散が増加するため、熱影響部 (HAZ) が広くなる傾向があります。最終的に、切断端の熱歪みや粗さがさらに大きくなる可能性があります。

- 組成: 真鍮は主に銅と亜鉛で構成される合金ですが、他の元素も含まれる場合があります。真鍮合金の組成は、レーザー切断プロセスに影響します。真鍮合金が異なれば、熱伝導率と融点も異なる場合があり、これがレーザーエネルギーに対する材料の応答に影響を与えます。合金によっては、最良の切断結果を得るために、より高いレーザー出力または異なる切断パラメータが必要な場合があります。真鍮プレートの特定の組成を考慮し、メーカーの推奨またはテストカットを実行して、最適なレーザーパラメータを決定する必要があります。

- 反射率: 真鍮は、特にレーザー光の特定の波長において反射率が高い素材です。反射率が高いと、材料によるレーザー エネルギーの吸収が妨げられるため、レーザー切断プロセスの効率が低下します。この問題を克服するために、真鍮の切断に使用されるレーザー システムは通常、材料による吸収を良くするために、より高いレーザー出力および/またはより短いレーザー波長を使用します。

- 酸化: 真鍮は熱にさらされると、特に酸素の存在下では酸化します。レーザー切断プロセス中に発生する熱により刃先が酸化し、表面に酸化層が形成され、切断品質に影響を与えます。酸化を最小限に抑えるために、窒素などのアシストガスを使用して切断領域の周囲に不活性雰囲気を作り、大気中の酸素との接触を防ぐことがよくあります。窒素は切断面の完全性を維持し、酸化に関連した欠陥の形成を軽減します。

- 熱伝導率:真鍮は他の金属に比べて比較的よく熱を伝えます。これは、レーザー切断中に発生した熱が材料を通してより速く放散できることを意味します。熱伝導率が高いと、融点に達するまでに必要なエネルギーが増加します。これは切断プロセスに影響を与え、切断速度と品質に影響を与える可能性があります。真鍮の高い熱伝導率を補うために、レーザー出力、切断速度、およびアシストガス流量を調整する必要がある場合があります。

- 品質: レーザー切断速度は、切断エッジの全体的な品質に影響します。真鍮を高速で切断すると、レーザービームが材料に与えるエネルギーが小さくなり、切断の精度が低下する可能性があります。これはカットの全体的な品質に悪影響を与える可能性があり、希望の仕上がりを実現するために追加の後処理ステップが必要になる場合があります。一般に、速度を遅くすると、バリが最小限に抑えられ、熱損傷が減少し、表面仕上げが改善され、エッジ品質が向上します。

- 精度: レーザー切断速度は、切断の精度に影響します。速度が高くなると振動が大きくなり、材料上でのレーザーの滞留時間が短くなり、最終寸法にわずかな変化が生じる可能性があります。一般に、速度が遅いほど切断プロセスの制御が向上し、精度が向上します。

- 材料に関する考慮事項: 真鍮は、主に銅と亜鉛で構成される金属合金です。レーザーで真鍮を切断する場合、考慮すべきいくつかの要素があります。真鍮は他の金属よりも熱伝導率が高いため、より早く熱を放散できます。これは、レーザー出力と速度設定の選択に影響します。最適な切断効率を維持するには、より高い切断速度が必要になる場合がありますが、熱損傷や不完全な切断のリスクも高まります。

- 材料の厚さ: 切断される真鍮の厚さは、最適な切断速度にも影響します。厚い真鍮の場合は、適切な切断を確保し、精度を維持するために、より遅い切断速度が必要になる場合があります。速度が速いと、厚い材料を効果的に貫通することが難しくなり、切断が不完全または精度が低下する可能性があります。

- 熱影響部 (HAZ): レーザー切断では熱が発生し、レーザーの移動速度が HAZ のサイズに影響します。切削速度が高くなると、周囲への熱伝達が減少し、熱影響を受けるゾーンが小さくなります。通常、切断時には小さな熱影響ゾーンが考慮されます。これにより、切断エッジ付近の材料の変形、変色、および材料特性の変化が最小限に抑えられます。

- スリット幅: レーザー切断の速度は、切り口幅と呼ばれる切り口の幅に影響します。同じレーザー出力の場合、切断速度が遅いと、材料除去率が増加するため、切り口が広くなります。この幅広の切り溝は、寸法精度とカットの精度に影響を与える可能性があります。

- 機械とレーザーの出力: レーザー カッターの機能とその出力も、真鍮の理想的な切断速度に影響を与える可能性があります。機械やレーザー出力が異なると、最良の真鍮切断結果を生み出すための特定の速度範囲が設定される場合があります。機械メーカーのガイドラインを参照するか、テストを実行して、特定の装置に最適な切断速度を決定することをお勧めします。

- 切断効率: レーザー切断速度もプロセス全体の効率に影響します。切断速度が速いほど生産時間が短縮され、スループットが向上するため、大量生産シナリオにより適しています。ただし、このトレードオフにより、切断品質と精度が犠牲になる可能性があります。真鍮のレーザー切断プロセスを最適化するには、速度と品質の適切なバランスを見つけることが重要です。

- 切断パラメータ: きれいな切断を実現するには、切断パラメータを調整することが重要です。これには、望ましい結果を達成するためのレーザー出力、切断速度、補助ガス圧力の調整が含まれます。過剰な溶解、バリ、または粗いエッジを防ぐために、切断速度と切断品質のバランスを取る必要があります。真鍮をきれいに切断するには、通常、高いレーザー出力と低い切断速度が推奨されます。さらに、理想的な切断パラメータを決定する際には、材料の熱伝導率やその他の特性を考慮する必要があります。

- アシストガス: レーザー切断中に適切なアシストガスを使用することは、きれいなエッジを実現するために重要です。アシストガスは、溶融した材料や破片を切断領域から吹き飛ばし、切断面に粒子が再付着するのを防ぎます。真鍮の場合、アシストガスとして窒素や圧縮空気がよく使われます。窒素を使用すると切断面がきれいになり、酸化が最小限に抑えられます。圧縮空気も効果的ですが、仕上がりが若干粗くなる可能性があります。アシストガスの流れを適切に選択して制御すると、きれいな切断面を実現できます。

- 焦点とビームの品質: レーザー ビームの焦点を適切に合わせると、真鍮をきれいに切断できます。細く集束したビームを得るには、レーザー ビームを真鍮材料の厚さに合わせて正確に調整する必要があります。また、ビーム品質の良いレーザー発生器を使用することで、切断精度が向上し、バリや凹凸の発生を軽減できます。

- 材料の準備: レーザー切断の前に真鍮材料を適切に準備すると、よりきれいな切断が容易になります。表面がきれいで、油や汚れなどの汚染物質がないことを確認してください。これらの汚染物質は切断プロセスを妨げ、刃先の品質に悪影響を与える可能性があります。保護マスキングテープまたはフィルムを表面に貼り付けると、切断中に発生する可能性のある表面の傷や酸化を軽減することもできます。

- 切断パス: レーザーが真鍮素材を横切る切断パスまたは順序を考慮します。切断パスを最適化して、エッジに沿った溶融材料の再溶解または再堆積の可能性を最小限に抑えます。これは、連続的なカット パスを使用するか、ガウジングやアンダーカットなどの技術を使用することによって実現できます。これらの技術は、熱の影響を受けるゾーンを減らし、よりきれいなエッジを生成するのに役立ちます。

- ノズルの設計と位置調整: レーザー切断ノズルの設計と位置調整は、切断品質に影響を与える可能性があります。ノズルはアシスト ガスを供給し、レーザー ビームの周囲に適切なガスの流れと分布を確保するのに役立ちます。適切に設計され、適切に位置合わせされたノズルは、一貫した空気の流れを維持し、溶融した材料を効果的に除去してきれいな切断を実現します。

- 機械のメンテナンス: レーザー切断機の定期的なメンテナンスは、機械の最高のパフォーマンスを維持するのに役立ちます。レーザー共振器、光学系、切断ヘッドを清潔に保ち、メーカーの推奨に従って校正してください。切断品質を維持するために、磨耗または損傷した部品を定期的に検査して交換してください。

- 冷却: レーザー切断中に発生する熱を管理するために、適切な冷却技術を導入します。過度の熱はバリ、粗いエッジ、その他の品質上の問題を引き起こす可能性があります。熱を放散し、安定した切断プロセスを維持するために、空冷や水冷などの冷却システムの使用を検討してください。

- 後処理: 要件に応じて、望ましいきれいなエッジを得るために追加の後処理ステップが必要になる場合があります。これには、残っているバリや粗さを除去するために切断端のバリ取り、研削、研磨などのプロセスが含まれる場合があります。