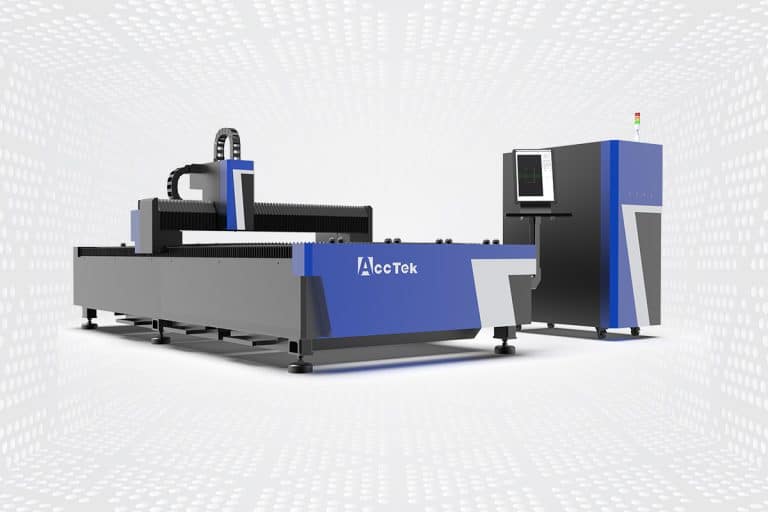

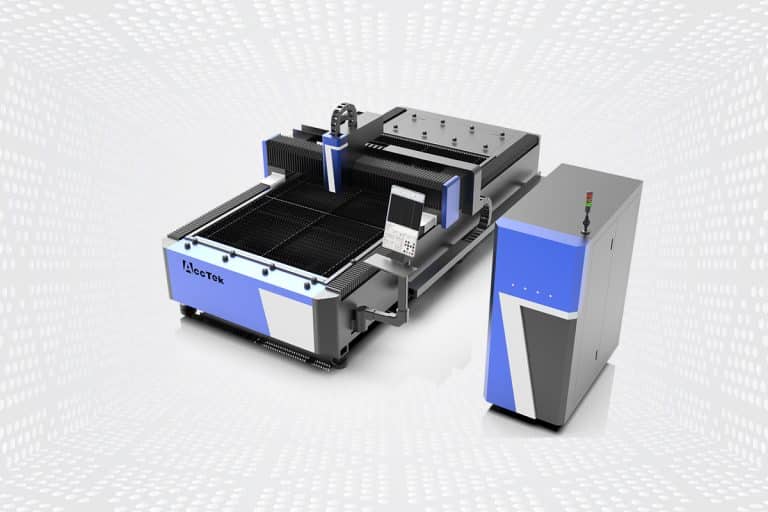

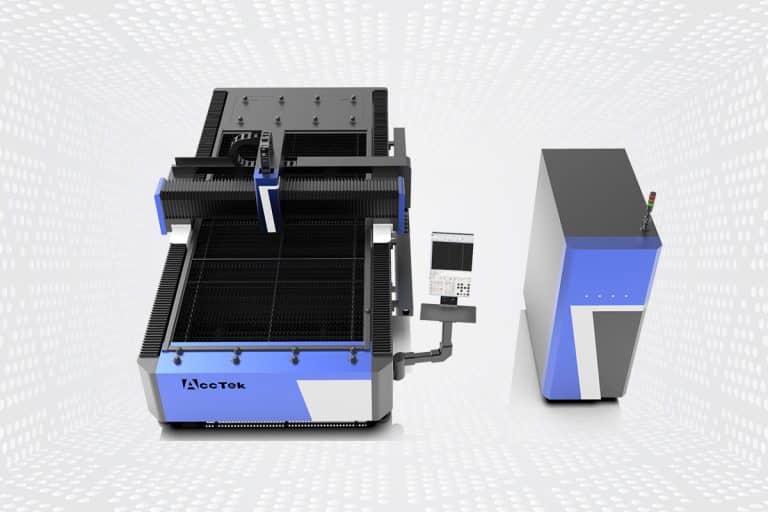

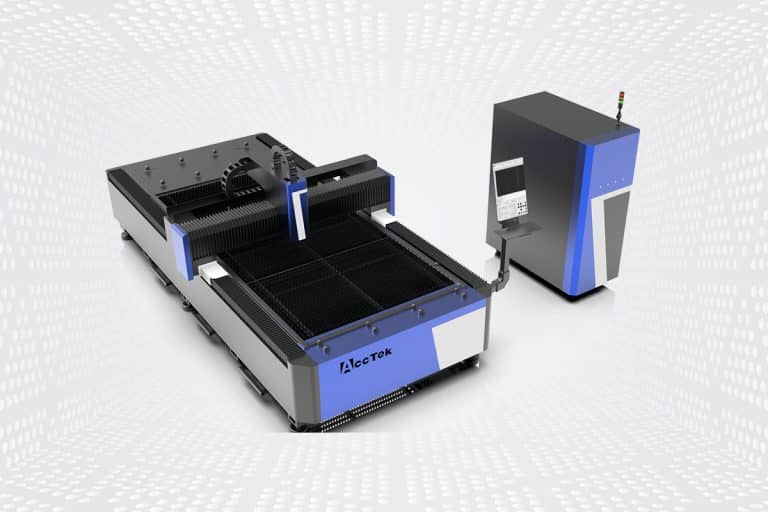

金属レーザー切断機

製品ラインナップ

レーザー切断 VS. その他の方法

レーザー切断とプラズマ切断

レーザー切断はプラズマ切断に比べて、優れた精度ときれいな切断を実現します。熱影響部が少なくなり、材料の歪みが最小限に抑えられます。厚い材料の場合はプラズマ切断の方が高速ですが、レーザー切断は精度と細かい部分に優れているため、複雑なデザインや薄い金属に最適です。

レーザー切断とウォータージェット切断

ウォーター ジェット切断は厚い材料に効果的で、熱を使わずにきれいな切断面が得られます。ただし、レーザー切断はより高速で、エネルギー効率が高く、より薄い金属を高精度に切断できます。ウォーター ジェット切断では反射率の高い材料の切断が困難な場合もありますが、レーザー切断では問題なく切断できます。

レーザー切断と機械切断

鋸引きやせん断などの機械的な切断方法では、物理的な力が加わるため、材料にストレスが生じ、ツールの頻繁なメンテナンスが必要になります。対照的に、レーザー切断では非接触であるため、ツールの摩耗が少なく、精度が高くなります。また、より高速で、複雑で細かい切断に適しています。

AccTekレーザーを選ぶ理由

最先端の技術

AccTek レーザー マシンは最新のファイバー レーザー技術を採用しており、高精度で高速な切断を実現します。当社のシステムは比類のない精度と効率性を提供し、さまざまな材料を最小限の歪みで最高品質の切断を実現します。

カスタムソリューション

当社は、あらゆるビジネスに独自の要件があることを理解しています。そのため、出力範囲、作業領域のサイズ、切断速度などのカスタマイズ可能なオプションを提供し、特定の生産ニーズや材料の種類に合わせて機械をカスタマイズできるようにしています。

優れたエネルギー効率

当社のレーザー切断機は、エネルギー効率を最大限に高めるように設計されています。消費電力が少なく、パフォーマンスが最適化された AccTek レーザー切断機は、運用コストの削減に役立ち、小規模製造から大規模製造まで、コスト効率の高いソリューションとなります。

耐久性と信頼性

AccTek レーザー切断機は、高品質の部品と精密な製造により、長期にわたる耐久性を実現するように設計されています。当社の機械は、一貫した信頼性の高いパフォーマンスを提供し、メンテナンスの必要性を減らし、機器の寿命を延ばすように設計されています。

アフターサポート

当社は、お客様との長期的な関係を築くことを信条としています。AccTek Laser は、設置、トレーニング、継続的な技術支援など、優れたアフターサポートを提供しています。当社のチームは、お客様がマシンのパフォーマンスを最適化し、問題を迅速に解決できるよう、いつでもお手伝いいたします。

競争力のある価格と価値

AccTek Laser では、高性能のレーザー切断機を競争力のある価格で提供し、投資に対して最高の価値が得られるようにしています。当社の機械は手頃な価格で優れた品質を提供し、お客様の製造ニーズに応える信頼できるパートナーとなっています。

よくある質問

金属レーザー切断機の価格はいくらですか?

金属レーザー切断機のコストは、機械の仕様、電力、サイズ、ブランドなど、さまざまな要因によって大きく異なります。金属レーザー切断機の一般的な価格帯は次のとおりです。

- 低出力金属レーザー切断機 (1000w-3000w): このタイプの機械は、小規模な企業やワークショップに適したコンパクトな機械です。通常、定格電力が低く、切断領域が小さくなっています。1000w レーザー切断機の価格は $12,500 から $30,000 の範囲で、3000w レーザー切断機の価格は $20,000 から $45,000 の範囲です。

- 中出力金属レーザー切断機 (6000w-12000w): この機械は中規模の製造業務向けに設計されており、より高い出力と広い切断領域を提供します。中規模のレーザー切断機の価格は $35,000 から $180,000 の範囲です。

- 高出力金属レーザー切断機(20000w-30000w):高負荷および高速切断用に設計された大型の高出力金属レーザー切断機のコストは、$160,000から$320,000の範囲です。このタイプの機械は、航空宇宙、自動車、重機製造などの業界で使用されています。

これらは一般的な価格帯であり、金属レーザー切断機の実際のコストは、レーザー出力、切断領域、自動化機能 (自動ロードおよびアンロード デバイスなど) などの要因によって大きく異なる可能性があることに留意してください。最も正確で最新の価格情報をご希望の場合は、いつでもお問い合わせください。AccTek Laser のエンジニアが、お客様の特定のニーズに基づいて完全なソリューションと見積もりを提供します。また、設置、トレーニング、メンテナンスに関連する追加コストの詳細も提供できます。

どのようなタイプのレーザーが金属を切断できますか?

金属の切断には多くの種類のレーザー ジェネレータを使用できますが、金属切断アプリケーションで最も一般的に使用されるのは、ファイバー レーザー ジェネレータ、CO2 レーザー ジェネレータ、および Nd:YAG レーザー ジェネレータです。各レーザー ジェネレータにはそれぞれ利点と制限があり、さまざまな金属切断シナリオに適しています。

- ファイバー レーザー ジェネレータ: ファイバー レーザー ジェネレータは、その高い効率性と精度により、金属切断アプリケーションで人気があります。このレーザー ジェネレータは、光ファイバーを使用して、集中したレーザー ビームをレーザー ヘッドに送ります。ファイバー レーザー ジェネレータは通常、近赤外線範囲 (約 1.06 ミクロン) で動作し、ステンレス鋼、アルミニウム、真鍮、銅などの金属の切断に特に適しています。ファイバー レーザー ジェネレータは、高出力と優れたビーム品質で知られており、さまざまな厚さの金属材料を正確かつ迅速に切断できます。

- CO2 レーザー ジェネレータ: CO2 レーザー ジェネレータは、金属の切断に使用される最も広く使用されているレーザー ジェネレータの 1 つです。赤外線範囲 (波長約 10.6 ミクロン) で動作し、金属 (鋼鉄、ステンレス鋼、アルミニウムなど) および非金属材料 (プラスチック、木材など) の切断に最適です。CO2 レーザー ジェネレータの動作原理は、一連のミラーと集束レンズを通して高出力の CO2 レーザー ビームを金属表面に投影し、薄い金属板の切断を完了することです。

- Nd: YAG レーザー ジェネレータ: Nd: YAG (ネオジム添加イットリウム アルミニウム ガーネット) レーザー ジェネレータは、金属切断に使用される別のタイプのレーザーです。近赤外線スペクトルで動作し、鋼鉄、ステンレス鋼、一部の非鉄金属など、さまざまな金属の切断に適しています。Nd: YAG レーザーは、通常、精密切断に使用され、CO2 レーザー ジェネレータよりも厚い材料を切断できますが、ファイバー レーザー カッターよりも切断能力は劣ります。

金属切断用のレーザーの種類の選択は、切断する金属の厚さと種類、必要な切断速度、必要な精度、コストの考慮事項など、さまざまな要因によって決まります。さらに、レーザー技術の進歩により、金属切断用途におけるこれらのレーザー発生器の性能と機能が向上し続けています。金属切断プロジェクトの特定の要件に基づいて、適切なレーザー発生器のタイプと構成を選択する必要があります。

金属をレーザー切断することの欠点は何ですか?

金属のレーザー切断には多くの利点がありますが、用途にこの方法を選択する際には考慮すべきいくつかの欠点や制限もあります。金属のレーザー切断の主な欠点は次のとおりです。

- 初期投資額が高い: レーザー切断機、特に高品質のものを購入すると、費用がかさむことがあります。初期資本コストには、レーザー切断システム、関連機器 (冷却システムや排気システムなど)、および設置費用が含まれます。小規模企業や予算が限られている企業にとっては、初期投資コストが高いことが障害となる場合があります。

- エネルギー消費: レーザー切断は、特に高出力レーザーを使用して厚い金属を切断する場合、エネルギーを大量に消費します。その結果、エネルギー コストが高くなりますが、ファイバー レーザー ジェネレーターは CO2 レーザー ジェネレーターよりもエネルギー効率が高いことは注目に値します。

- メンテナンス要件: レーザー切断機は、効率的かつ正確に動作するために定期的なメンテナンスが必要です。時間の経過とともに、レンズ、ミラー、エアフロー システムなどのコンポーネントのクリーニングと交換が必要になります。メンテナンスにより、運用コストとダウンタイムが増加します。

- 表面仕上げ: レーザー切断では一般的にきれいなエッジが生成されますが、特に厚い材料では、熱影響部 (HAZ) とわずかな表面の変色が残る場合があります。これらの問題を解決するには、追加のプロセスが必要になる場合があります。

- 材料の厚さが限られている場合: レーザー切断は、非常に厚い材料を切断する場合、最も効率的な方法ではない可能性があります。金属シートが厚くなると、より高いレーザー出力が必要になるため、切断プロセスが遅くなり、運用コストが増加します。非常に厚い材料の場合は、プラズマ切断やウォータージェット切断などの他の方法の方が適している場合があります。

- 材料の制限: レーザー切断はさまざまな金属を扱うことができますが、すべての種類に適しているわけではありません。一部の特殊金属または特殊合金は切断が困難な場合があり、また、切断プロセスによって材料の特性に悪影響が出る場合もあります。

- 反りと変形: レーザー切断プロセス中に発生する熱により、特に薄いシートや複雑なパターンを切断する場合、一部の材料が反ったり変形したりすることがあり、切断部分の精度と平坦性に影響を与える可能性があります。

- 環境への配慮: レーザー切断は一般的に他の切断方法よりも環境に優しいですが、環境への影響がまったくないわけではありません。高出力レーザー発生器の使用と廃棄物の処分は、依然として環境に影響を与えます。

- 騒音と煙: レーザー切断では、切断する材料と切断パラメータに応じて、騒音と煙が発生する可能性があります。安全で快適な作業環境を確保するには、適切な換気と騒音制御対策が必要になる場合があります。

- セキュリティに関する質問: レーザー切断には高強度のレーザー光線が使用されるため、適切に取り扱わないと作業者に安全上のリスクが生じる可能性があります。適切なトレーニングと安全対策を講じることで、レーザー光線に直接さらされることによる目の損傷などの事故を防ぐことができます。

これらの欠点にもかかわらず、レーザー切断は、特に精度、複雑な設計、および材料の無駄を最小限に抑える必要がある用途において、非常に多用途かつ効率的な金属切断方法であり続けています。レーザー切断が特定のプロジェクトに適しているかどうかを評価するときは、これらの欠点とその多くの利点を比較検討し、独自の要件と予算の制約を考慮する必要があります。

金属のレーザー切断の精度はどのくらいですか?

レーザー切断はその卓越した精度と精度で知られており、最も正確な金属切断方法の 1 つです。金属のレーザー切断の精度は、レーザーの種類、レーザー システムの品質、切断される材料、オペレーターの専門知識など、さまざまな要因によって異なります。レーザー切断の精度に関する一般的なガイドラインは次のとおりです。

- 焦点とビーム品質: レーザー ビームを適切に焦点合わせし、良好なビーム品質を維持することが、高精度の切断につながります。ビームの直径が小さいほど、より細かい切断と高い精度が可能になります。高度な光学系とビーム制御システムを備えたレーザー カッターは、より正確な切断を実現する傾向があります。

- 材料の厚さ: 切断する材料の厚さは精度に影響します。材料が薄いほど精度が高くなる傾向がありますが、材料が厚い場合は、ビームの発散や熱放散などの要因により許容範囲が若干大きくなる場合があります。

- レーザー出力: 使用されるレーザーの出力も精度に影響します。高出力のレーザー ジェネレーターはより厚い材料を切断できますが、切断幅が広くなり、熱影響部が大きくなるため、精度に影響する可能性があります。

- 切断テーブルの安定性: 切断テーブルと機械の機械部品の安定性は、精度の向上に役立ちます。頑丈でメンテナンスの行き届いた機械は、正確な切断を実現します。

- 切断パスの計画: 切断プロセス中にレーザーがたどるパスは、切断精度に影響します。最適化された切断パスはエラーを最小限に抑え、切断精度を高めます。

- 材料特性: レーザー切断の精度は、切断する材料によって影響を受ける場合があります。ステンレス鋼やアルミニウムなどの特定の金属は、その特性により他の金属よりも正確に切断できますが、銅などの反射率の高い材料では、高精度の実現が困難になる場合があります。

- 機械の校正とメンテナンス: レーザー切断機の定期的な校正とメンテナンスは、精度の達成と維持に不可欠です。光学系の適切な調整と定期的なメンテナンスにより、正確な切断が保証されます。

- オペレーターのスキル: オペレーターの専門知識は、正確な切断を実現する上で重要な役割を果たします。熟練したオペレーターは、切断パラメータを最適化し、適切な焦点を選択し、ビーム品質や熱影響部などの要素を管理して精度を維持する方法を知っています。

- 切断の複雑さ: 切断パターンまたはデザインの複雑さは精度に影響します。単純な形状は、複雑または非常に詳細なデザインよりも正確に切断されることがよくありますが、より複雑で詳細な切断では、正確な結果を得るために追加の注意が必要になる場合があります。

レーザー切断は、厳しい公差を達成できる高精度の金属切断方法ですが、高精度はさまざまな要因によって異なります。最高レベルの精度を達成するには、よくメンテナンスされた高品質のレーザー カッターを使用し、素材に適したレーザーの種類を選択することが不可欠です。さらに、必要な切断精度を達成するために、特定の要件に応じて切断パラメータを最適化できる熟練したオペレーターを雇用することが重要です。

金属レーザー切断機は多くの電力を消費しますか?

金属レーザー切断機の消費電力は、機械の定格電力、特定の切断パラメータ、処理する材料など、さまざまな要因によって大きく異なります。一般的なガイドラインとして、消費電力の大まかな見積もりを以下に示します。

- 12kw レーザー切断機は、1 時間の動作あたり 58.8kWh (キロワット時) の電力を消費する可能性があります。

- 15kw レーザー切断機は、1 時間の動作あたり 63.8kWh の電力を消費する可能性があります。

- 20kw レーザー切断機は、1 時間の動作あたり 82.8kWh の電力を消費する可能性があります。

これらの推定値は非常に大まかなものであり、機械の設計、効率、および特定の切断タスクに対する構成によって異なる場合があることに注意してください。さらに、特に機械がジョブのさまざまな部分で異なる速度と電力レベルで動作する場合、切断プロセス中に電力消費が変動する可能性があります。

特定のファイバーレーザー切断機の電力消費に関する正確な情報を入手したい場合は、製造元の仕様とユーザーマニュアルを参照することをお勧めします。レーザー切断機の製造元は、多くの場合、機械の電力要件とエネルギー効率に関する詳細な情報を提供しています。

金属レーザー切断機のメンテナンス方法は?

金属レーザー切断機をメンテナンスすることで、その寿命、効率、安全性が確保されます。ここでは、このような機械をメンテナンスするための一般的なヒントをいくつか紹介します。

- 定期的な清掃: ほこり、ごみ、金属の削りくずがたまらないように、定期的に機械を清掃してください。柔らかいブラシ、圧縮空気、または掃除機を使用して、切断領域、レンズ、ミラー、その他のコンポーネントから粒子を除去します。

- 光学系の検査: レーザー光学系 (レンズとミラー) の状態を頻繁にチェックします。適切なレンズ洗浄液と糸くずの出ないワイプを使用して、レーザー ビームの品質に影響を与える可能性のある残留物や汚れを丁寧に取り除きます。

- 位置合わせの確認: レーザー ビームが適切に位置合わせされていることを確認します。位置合わせがずれていると、切断品質が低下し、コンポーネントが早期に摩耗する可能性があります。位置合わせ手順については、製造元のガイドラインに従うか、必要に応じて技術者に相談してください。

- ガス供給を監視する: ガス供給 (通常は酸素、窒素、または圧縮空気) が十分であり、汚染物質がないことを確認します。レーザーカットの品質を維持するために、製造元の推奨に従ってガス フィルターを交換します。

- 消耗品の点検と交換: ノズル、レンズ、保護ウィンドウなどの消耗品に摩耗や損傷の兆候がないか定期的に点検します。切断品質を維持し、敏感な部品を保護するために、必要に応じて交換してください。

- 潤滑: 製造元の推奨に従って可動部品に潤滑油をさしてください。これには、リニア ガイド、ベアリング、および駆動システムが含まれます。過度の摩耗を防ぎ、スムーズな動作を確保するには、適切な潤滑剤を使用してください。

- ソフトウェアの更新: マシンの制御ソフトウェアを最新の状態に維持し、最適なパフォーマンスと新しいオペレーティングシステムとの互換性を確保します。定期的にメーカーからの更新を確認してください。

- キャリブレーション: 切断寸法の精度と再現性を確保するために、定期的に機械をキャリブレーションします。これには、切断ヘッドの位置決めシステムの精度の確認や、必要に応じてパラメータの調整が含まれる場合があります。

- 安全チェック: 緊急停止ボタン、インターロック、安全ガードなどの安全機能を定期的に点検し、正しく機能していることを確認します。破損または故障した安全コンポーネントは直ちに交換してください。

- トレーニングとドキュメント: オペレーターがレーザー切断機の安全な操作とメンテナンスについて適切にトレーニングされていることを確認します。ユーザー マニュアル、メンテナンス スケジュール、トラブルシューティング ガイドなどのドキュメントへのアクセスを提供します。

- プロフェッショナル サービス: メーカーの推奨に従って、資格のある技術者またはサービス担当者による定期的なメンテナンス チェックをスケジュールします。技術者またはサービス担当者は、より詳細な検査、調整、修理を行って、マシンを最適な状態に保ちます。

これらのメンテナンス方法に従うことで、金属レーザー切断機が今後何年も効率的、確実、安全に動作することを保証できます。

金属レーザー切断機にはどのような安全対策が施されていますか?

金属レーザー切断機には、オペレーター、傍観者、および装置自体を保護するためのさまざまな安全対策が組み込まれています。金属レーザー切断機に見られる一般的な安全機能は次のとおりです。

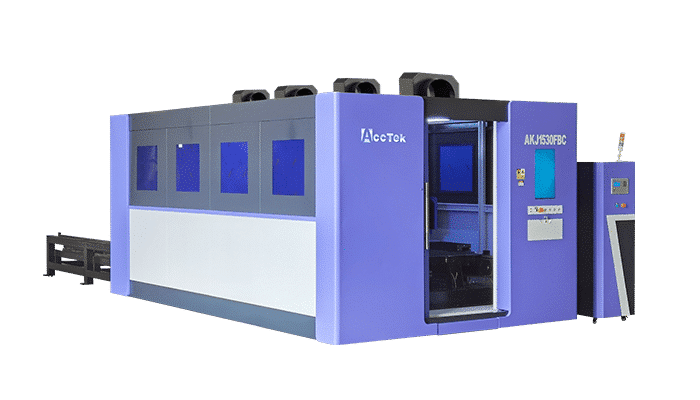

- 筐体: レーザー切断機は通常、レーザー光線を封じ込めて放射線被曝を防ぐために筐体に収められています。筐体には、開くとレーザーを自動的に遮断するインターロック式のドアが付いている場合があります。

- 安全インターロック: インターロックは、筐体のドアが開いている、または機械のカバーが取り外されているなど、特定の条件が満たされていない場合にレーザーが動作しないようにするメカニズムです。これにより、レーザー ビームへの偶発的な露出を防ぐことができます。

- 緊急停止ボタン: レーザー切断機には、緊急事態や安全上の懸念が生じた場合に機械を直ちに停止する緊急停止ボタンが装備されています。これらのボタンは、オペレーターが簡単にアクセスできます。

- ビーム封じ込め: レーザー切断機は、レーザー ビームが切断領域から漏れるのを防ぐためにビーム封じ込めシステムを使用します。これには、ビーム トラップ、ビーム ブロック、またはレーザー エネルギーを吸収または方向転換するその他の手段が含まれます。

- 煙の除去: レーザー切断では、健康に害を及ぼす可能性のある煙やガスが発生します。機械には、切断エリアからこれらの汚染物質を除去し、機械の外に安全に排出するための煙除去システムが装備されています。

- 自動シャットダウン: 一部のレーザー切断機には、過熱、過度の振動、電力変動などの異常を検出するセンサーが搭載されています。これらのセンサーは、機械の損傷や潜在的な安全上の危険を防ぐために、自動シャットダウンをトリガーできます。

- 安全メガネ: レーザー切断機の近くで作業するオペレーターや人員は、直接または反射したレーザー放射から目を保護するために、適切な安全メガネまたはゴーグルを着用する必要があります。

- トレーニングと認定: オペレーターは、レーザー切断機の安全な操作について適切なトレーニングを受ける必要があります。トレーニング プログラムには、機械の操作、メンテナンス、安全プロトコル、緊急時の手順などのトピックが含まれています。機械を操作するには認定が必要になる場合があります。

- 警告標識とラベル: レーザー切断機には、潜在的な危険と安全上の注意事項を示す警告標識とラベルが装備されています。これらは、オペレーターと傍観者が機械に関連するリスクと、機械を安全に操作する方法を理解するのに役立ちます。

- リモート モニタリング: 一部のレーザー切断機にはリモート モニタリング機能が搭載されており、オペレーターは離れた場所から機械の動作とパフォーマンスを監視できます。これにより、潜在的な安全上の問題や故障を早期に特定できます。

これらの安全対策を組み込むことで、金属レーザー切断機は安全な操作を保証し、産業環境における事故や怪我のリスクを最小限に抑えます。

金属をレーザー切断すると変形するリスクはありますか?

はい、金属をレーザーで切断する場合、特に特定の金属や特定の条件下では変形するリスクがあります。変形はいくつかの要因によって発生する可能性があります。

- 熱影響部 (HAZ): レーザー切断では高熱が発生し、切断部分の周囲の金属に熱影響部 (HAZ) が生じる可能性があります。場合によっては、この熱によって局所的な溶解や反りが生じ、切断端に沿って変形が生じることがあります。

- 材料の厚さ: 厚い金属材料は、レーザー切断中に変形しやすくなります。特に、レーザー出力と切断速度が材料の厚さに対して最適化されていない場合は、変形しやすくなります。レーザー出力が高く、切断速度が遅いと、材料に伝わる熱量が増加し、変形のリスクが高まります。

- 材料組成: 切断される金属の組成は、変形しやすさに影響します。たとえば、銅やアルミニウムなどの熱伝導率の高い金属は、ステンレス鋼などの熱伝導率の低い材料に比べて熱をより速く放散するため、変形のリスクが軽減されます。

- 固定とクランプ: レーザー切断中に金属シートを適切に固定してクランプすることは、変形のリスクを最小限に抑えるために不可欠です。材料を所定の位置にしっかりと保持することで、切断中の動きや振動を防ぎ、歪みや反りの原因となることを防ぎます。

- 予熱と切断後の冷却: 場合によっては、レーザー切断前に金属板を予熱したり、切断後の冷却技術を実施したりすることで、変形のリスクを軽減できます。予熱により熱衝撃を最小限に抑えることができ、制御された冷却により金属の残留応力を軽減できます。

- 機械のキャリブレーションと設定: レーザー切断機を適切にキャリブレーションし、レーザー出力、切断速度、補助空気圧などの切断パラメータを最適化すると、歪みを最小限に抑えたきれいで正確な切断を実現できます。

金属をレーザー切断する際の変形のリスクを軽減するには、これらの要因を慎重に考慮し、それに応じて切断パラメータを調整することが重要です。さらに、特定の金属と用途に適したレーザー切断方法と装置を選択すると、変形を最小限に抑え、高品質の結果を確保できます。

関連リソース

レーザー切断機の焦点距離は切断プロセスにどのような影響を与えますか?

この記事では、レーザー切断機の焦点距離が切断品質と効率に与える影響について主に論じます。また、異なる焦点距離の利点と欠点を分析します。

ファイバーレーザー切断機のモーションシステム

この記事では、主にファイバーレーザー切断機のモーションシステムによく使用される 4 種類のモーターを紹介し、切断精度、速度、機器の性能に対する総合的な影響を分析します。.

レーザーカッターの臭いについて理解する

この記事では、主にレーザー切断機の加工中に発生する臭気の原因、一般的な種類、影響について説明し、臭気を減らして作業環境を改善するための効果的な方法を提案します。