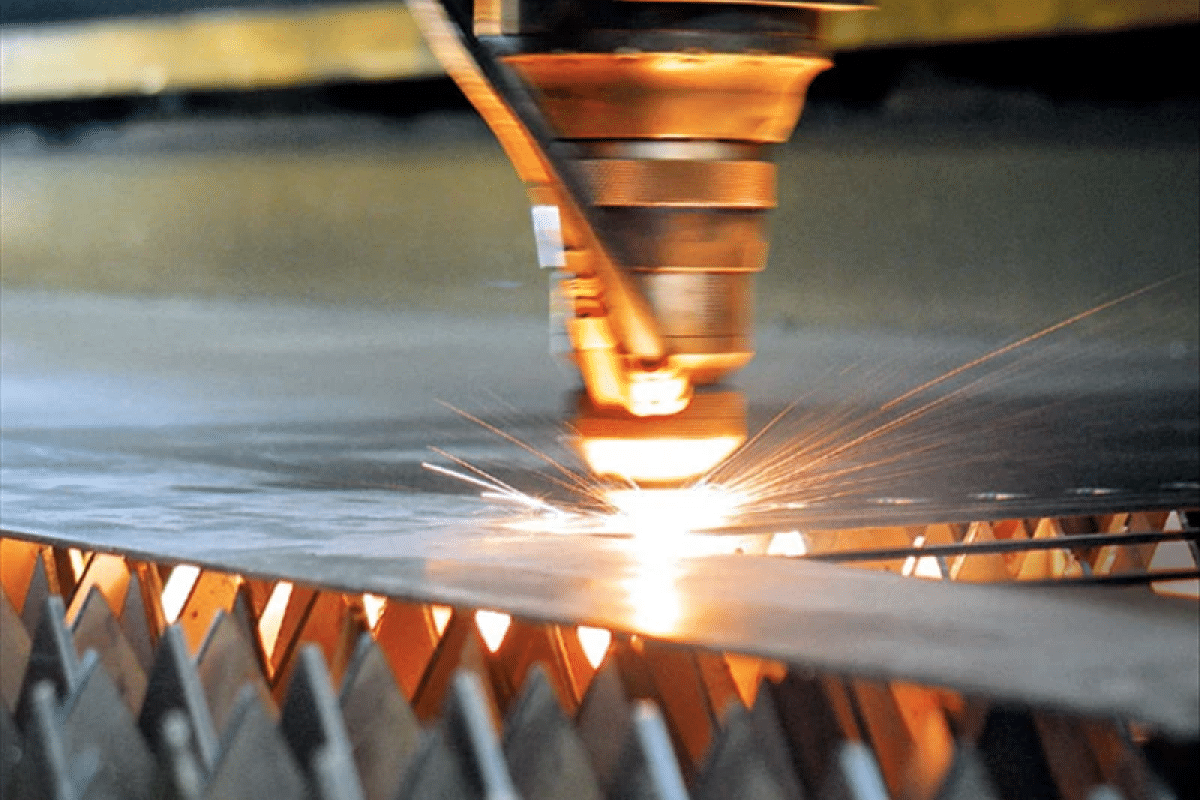

レーザー切断機で切断できない素材は何ですか?

高反射素材

レーザー切断機は作業中に高エネルギーのレーザービームを生成し、銅、銀、アルミニウムなどの反射性の高い素材はレーザーエネルギーの大部分を反射するため、切断結果が低下したり、切断機自体が損傷したりすることがあります。 。これは、反射率の高い材料によるレーザーエネルギーの吸収率が非常に低く、短時間では切断できないためです。むしろ、素材の表面で反射や散乱が起こり、切削効果がさらに弱まってしまいます。これらの問題を克服できる方法がいくつかあります。

- 補助ガスパージ: 切断中に窒素や酸素などの補助ガスを導入すると、反射したレーザーエネルギーを切断領域から遠ざけ、切断効率を向上させることができます。

- 波長を変更する: 適切な波長のレーザー光源を選択すると、反射性の高い素材上のレーザーの反射率を下げることができます。たとえば、赤外線レーザーは可視光レーザーよりも銅やアルミニウムをよく吸収するため、切断結果が向上します。

- コーティング処理: 高反射材料をコーティングすると、反射率が低下し、材料上のレーザー エネルギーの吸収率が増加します。この方法により、場合によっては切断結果が向上することがあります。

- 適切な出力とパラメータを選択する: さまざまな高反射素材に応じて、レーザー出力、パルス周波数、スキャン速度などのパラメータを調整して、最高の切断効果を得ることができます。

透明素材

有毒物質

フッ化物やシアン化物などの特定の有毒物質は、レーザー切断プロセス中に有毒なガスや有害な粉塵を生成し、オペレーターや環境に重大な害を引き起こす可能性があります。したがって、作業者の健康と安全を守るために、そのような有毒物質の切断にレーザー切断機を使用すべきではありません。一般的な対処戦略は次のとおりです。

- 換気設備:発生した有害ガスを速やかに屋外に排出し、環境保護処理を行うために、切断エリアに効果的な換気システムを設置します。

- 吸収剤を使用する: 有毒ガスを吸収し、ガスの拡散を減らすために、切断領域に吸収剤を置きます。

- 極低温切断:切断中の温度を下げ、ガス化によって放出される有機物の量を減らします。

- 代替材料を選択する: レーザー切断中の有毒ガスの発生を減らすために、有機溶剤を含まない材料を選択してください。

石

レーザー切断機は金属および非金属材料に広く使用されていますが、レーザー切断機の効果は、大理石、花崗岩、砂岩、その他の石などの硬くて鉱物含有量の多い材料には理想的ではありません。これは、石材は熱伝導率が高く、短時間でレーザーのエネルギーが切断面に集中しにくいため、切断が困難で、ひび割れや切断面の凹凸が発生しやすいためです。考えられる解決策は次のとおりです。

- 切断パラメータの最適化:さまざまな石材に対して、レーザー切断機のパワー、速度、焦点深度などのパラメータを調整して、より良い切断結果を得ることができます。パラメータを継続的に最適化することで、石材の切断の難しさをある程度克服できます。

- 補助加工方法:レーザーでの切断が難しい石については、機械切断、ウォータージェット切断などの他の加工方法も検討できます。これらの方法は、石の特殊な特性に適切に対応し、正確な切断を実現します。

- 材料の前処理: レーザー切断の前に、切断中のエネルギー損失を軽減し、切断効率と品質を向上させるために、予熱、事前分割などの石材の前処理を行うことができます。

- 材料の選択: プロジェクトの計画段階で、石材の特性に基づいて適切な材料を選択し、レーザー切断に適さない石材の使用を回避し、切断の問題の発生を軽減します。

高密度ポリエチレン

高密度ポリエチレンはレーザー切断時に粘着ガスが発生しやすく、切断面の付着物が増加し切断品質に影響を与えます。さらに、HDPE は切断プロセス中に有毒ガスも生成し、環境やオペレーターに脅威を与えます。これらの問題を解決する方法について説明します。

粘着性ガスの生成を減らすには:

- 切断パラメータの最適化: レーザー出力、スキャン速度、焦点距離などのパラメータを調整して、切断領域での熱の蓄積を減らし、粘着性ガスの発生を減らします。

- 補助ガスパージ: 切断プロセス中に補助ガス (窒素など) を導入すると、生成されたガスを素早く吹き飛ばし、切断領域でのガスの滞留を軽減できます。

有毒ガスの放出を避けるには:

- 換気設備:発生する有毒ガスを速やかに排出するため、切断エリアに強制換気設備を設置してください。排出ガスをろ過処理し、ガス濃度を低減するガス処理装置をご利用ください。

- 個人の保護措置: 有毒ガスへの曝露を減らすために、オペレーターは呼吸用保護具、保護メガネなどの適切な保護具を着用する必要があります。

反応性材料

多層複合材料

多層複合材料は通常、炭素繊維強化複合材料など、さまざまな材料の層で作られています。材料ごとに熱伝導率や光学特性が異なるため、レーザーは切断プロセス中に切断効果が不安定になりやすく、剥離や亀裂などの問題が発生する可能性があります。ただし、これらの制限に対処する方法はまだあります。

- 切断パラメータの最適化: レーザー出力、スキャン速度などのレーザー切断機のパラメータを調整して、さまざまな材料層の特性に適応します。適切なパラメータ設定により、カット効果をある程度向上させることができます。

- 補助ガスの使用: 窒素、酸素などの適切な補助ガスを使用すると、切断プロセス中の冷却とパージの役割を果たし、材料層間の熱伝導を低減し、それによって切断効果を向上させることができます。

- レーザー源の選択: 多層複合材料の場合、特定の材料の吸収能力を高めて切断を改善するために、特定の波長のレーザー源を選択できます。

- 前処理プロセス: 切断前に、材料層間の差を減らしてレーザー切断の効果を向上させるために、機械加工、熱処理などの他の方法を前処理に使用できます。

レーザー切断に関する安全上の注意事項

材質の適合性

- 切断される材料がレーザー切断プロセスと互換性があるかどうかを確認します。一部の材料は、レーザー切断時に有毒なガスを発生したり、予期せぬ反応をする可能性があるため、使用する材料に関連する特定の危険に注意してください。

- 材料の厚さと種類に関するレーザー切断機の制限を理解します。

個人用保護具 (PPE)

- 使用するレーザーの特定の波長に合わせて設計されたレーザー保護メガネを常に着用してください。これらのメガネは、潜在的なレーザー光線への曝露から目を効果的に保護します。

- 火災の危険を避けるため、緩い服や燃えやすい服の着用は避けてください。潜在的なレーザーの反射や火花から皮膚を保護するために、適切な保護服 (長袖とズボンを含む) を着用することを検討してください。

- つま先が閉じた靴を履くと、落下物や潜在的な危険から足を守ることができます。

トレーニングと認定

- レーザー切断機を使用するオペレーターが、機器を安全に操作するための十分な訓練を受け、認定を受けていることを確認してください。トレーニングでは、機械の操作だけでなく、安全手順や緊急手順もカバーする必要があります。

換気と排煙

- 作業場では、レーザー切断プロセス中に発生する煙やガスを排除するために適切な換気を維持する必要があります。排気システムを使用して煙を作業エリアから遠ざけます。地域の換気および排出規制の規制およびガイドラインに従ってください。

- 潜在的に有害な粒子の蓄積を防ぐために、排気システムとフィルターを定期的にメンテナンスしてください。

保守・点検

- レーザー切断機に摩耗、損傷、故障の兆候がないか定期的に検査してください。事故を防ぐために、メンテナンスや修理の問題にはすぐに対処してください。

- レーザー切断機を清潔に保ち、作業エリアに蓄積したゴミや材料を取り除いてください。

機械の安全機能

- 機械の非常停止ボタンの場所とその使用方法を理解しています。すべてのオペレーターが緊急時の使用について訓練されていることを確認してください。

- 潜在的な危険性と必要な安全対策を示すために、レーザー切断エリアと機械に警告標識とラベルを付けます。

緊急時の対応

- 明確な緊急手順を確立し、すべてのオペレーターがその手順を熟知していることを確認します。これには、火災、機械の故障、または人身傷害が発生した場合に講じるべき措置を含める必要があります。

- 明確な緊急手順と避難経路を確立します。

- l緊急連絡先情報と手順を目立つ場所に掲示します。

要約する

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。