レーザー切断の基礎

動作原理

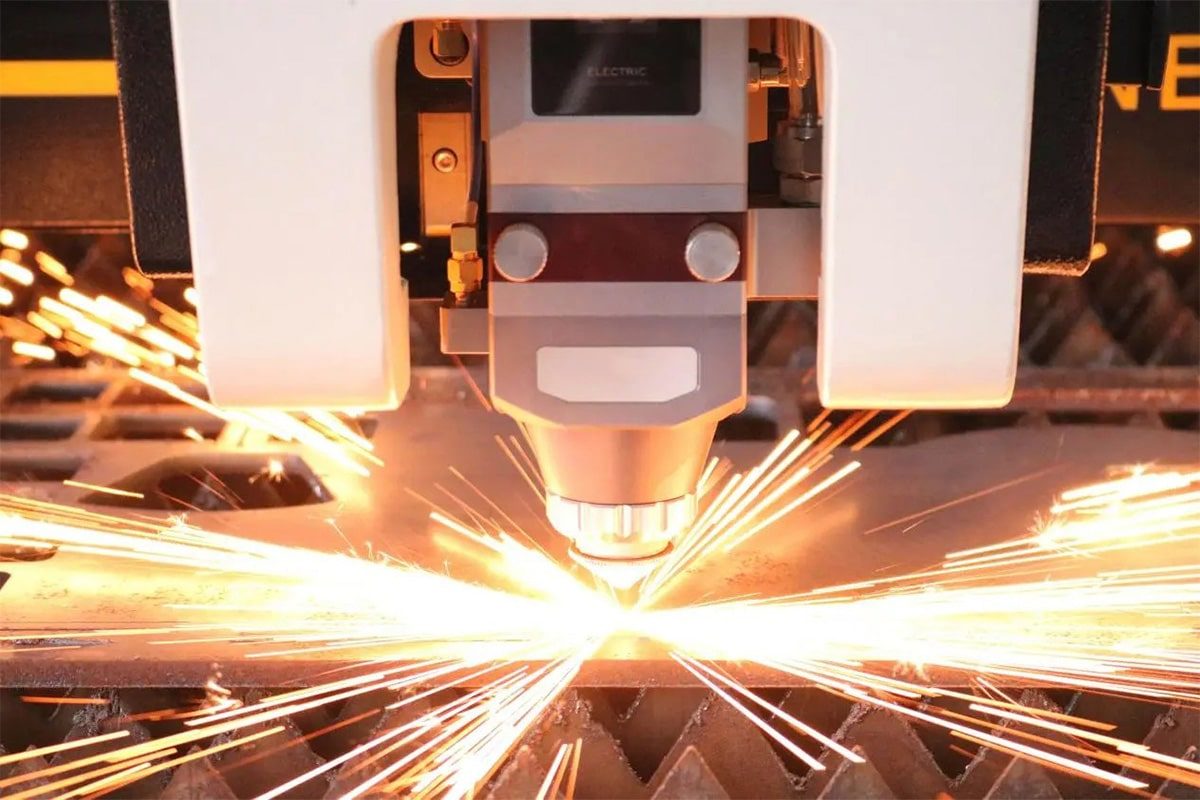

レーザー切断は、焦点を絞ったレーザー光線を使用して材料を溶解、燃焼、または気化させ、高精度で正確な切断を実現する非接触の熱ベースの製造プロセスです。基本的な動作原理には、次の手順が含まれます。

- レーザー生成: レーザー カッターはレーザー ソースを使用して高強度のレーザー ビームを生成します。このビームは、レーザー媒体 (ガス、固体材料など) を刺激して光を放射することによって生成されます。

- ビームの集束: 生成されたレーザー ビームは一連のミラーまたは光ファイバーを通して導かれ、レンズを使用して材料の表面の小さなスポットに集束されます。集束レンズは、レーザー エネルギーを非常に狭く高密度のスポットに集中させます。

- 材料の相互作用: 焦点を絞ったレーザー ビームが材料に当たると、その部分が急速に加熱され、材料が溶けたり、燃えたり、蒸発したりします。この局所的な加熱により、レーザーは周囲への影響を最小限に抑えながら材料を切断できます。

- 材料除去: 高圧アシストガス (酸素、窒素、空気など) は通常、溶融材料を吹き飛ばし、切断経路をクリアにして、切断速度を上げるために使用されます。使用するアシストガスの種類も、切断の品質に影響を与える可能性があります。

- モーション コントロール: レーザー ヘッドは、プログラムされた設計に正確に従うコンピュータ制御のモーション システムによって、目的の切断パスに沿って誘導され、精度と再現性を保証します。

さまざまな種類のレーザー切断機

ファイバーレーザー切断機

ファイバー レーザー ジェネレーターは、「ファイバー増幅」と呼ばれるプロセスを通じてレーザー ビームを生成する固体レーザー ジェネレーターです。光は希土類元素をドープしたアクティブ光ファイバーで生成され、切断面に向けられて焦点が合わせられます。ファイバー レーザーは金属の切断における効率性と有効性で知られています。

- 利点: ファイバー レーザー ジェネレーターは、電気エネルギーをレーザー エネルギーに変換する効率が非常に高いため、特にステンレス鋼、アルミニウム、真鍮などの薄くて反射性の高い材料の場合、消費電力が少なくなり、切断速度が速くなります。

- 短所: ファイバーレーザーは金属切断に適していますが、非金属材料に対しては効果が低く、CO2 レーザーに比べて汎用性が制限されます。

CO2レーザー切断機

CO2 レーザーは、最も広く使用されているレーザー切断技術の 1 つです。CO2 レーザーは、ガス混合物 (主に二酸化炭素) を電気放電で励起してレーザー ビームを生成します。CO2 レーザーは、非金属材料や一部の金属の切断に特に適しています。

- 利点: CO2 レーザーは、木材、アクリル、皮革、プラスチックなどの有機材料の切断に非常に効率的です。また、後処理の必要性を最小限に抑えながら、滑らかできれいな切断を実現します。

- 短所: CO2 レーザーは一般にファイバーレーザーよりも金属の切断効率が低く、徹底的な冷却が必要なため、消費電力が高くなります。

レーザー切断の一般的な用途

レーザー切断は、その精度、スピード、汎用性により、幅広い業界で使用されています。一般的な用途は次のとおりです。

- 金属加工: レーザー切断は、金属加工業界で、鋼、アルミニウム、真鍮、銅などさまざまな金属を切断するために広く使用されています。自動車、航空宇宙、産業機械の部品の製造によく使用されます。

- エレクトロニクス: エレクトロニクス業界では、レーザー切断は回路基板、マイクロチップ、その他の部品を正確に切断するために使用されます。これらの部品の切断には、高い精度と熱変形に対する厳しい要件が必要です。

- 標識と広告: CO2 レーザーは、標識、ディスプレイ、装飾用途のアクリル、プラスチック、その他の材料の切断や彫刻によく使用されます。

- 医療機器: 医療分野では、ステント、手術器具、インプラントなどの精密部品の製造にレーザー切断が使用されています。これらの部品には、高精度ときれいなエッジが求められます。

- 繊維およびファッション: 繊維業界では、布や皮革をレーザーで切断し、複雑なデザインや模様を素早く正確に切断することができます。

- ジュエリー: ジュエリー業界では、レーザー切断を使用して貴金属や宝石を切断および彫刻し、複雑で繊細なデザインを実現しています。

- 航空宇宙: 航空宇宙分野では、レーザー切断を使用して、高度な材料から軽量で高強度の部品を製造し、精度と構造的完全性を確保しています。

レーザー切断機の電力消費コンポーネント

レーザー発生器

レーザー ジェネレーター、またはレーザー ソースは、あらゆるレーザー切断機の心臓部です。材料を切断するために使用するレーザー ビームを生成します。レーザー ジェネレーターの消費電力は、レーザーの種類 (CO2、ファイバー)、レーザーの出力、およびシステムの効率によって異なります。

- CO2 レーザー ジェネレータ: 一般的にファイバー レーザーよりも効率が低く、通常は 10 ~ 20% 程度です。たとえば、出力 200W の CO2 レーザーは、約 1 ~ 2kW の電力を消費します。この非効率性は、CO2 ガス混合物を励起するために必要な放電と、熱生成で失われるエネルギーに起因します。

- ファイバー レーザー ジェネレータ: ファイバー レーザー ジェネレータは効率が高く、最大 25 ~ 30% の電気エネルギーをレーザー光に変換します。つまり、出力が 4 kW のファイバー レーザー ジェネレータは、約 13.5 ~ 16 kW の電気エネルギーしか消費しません。この効率の高さは、同じ切断性能で消費電力が少ないことを意味し、ファイバー レーザー ジェネレータはエネルギー効率とコスト効率に優れています。

冷却システム

空冷

水冷

モーションコントロールシステム

モーター

ドライブ

コントローラ

制御システム

芸術と彫刻

セキュリティ機能

CNC制御

ユーザーインターフェースとソフトウェア

補助システム

空気供給システム

排気・濾過システム

電力消費に影響を与える要因

レーザー出力(ワット数)

レーザー出力はワット (W) で測定され、消費電力に影響を与える最も重要な要素の 1 つです。レーザーのワット数によってビームのエネルギー強度が決まり、さまざまな材料を切断する機械の能力に直接影響します。

- ワット数が高い: ワット数が高い機械は、より厚く硬い材料をより速く切断できます。ただし、消費電力も大きくなります。たとえば、6kW レーザー ジェネレーターは、特にフル稼働時には、3kW レーザー ジェネレーターよりもはるかに多くのエネルギーを消費します。

- アプリケーションに合わせた出力: レーザー出力は、特定の切断アプリケーションに合わせて調整する必要があります。高出力レーザーを使用して薄い材料を切断すると、不要な電力消費が発生し、切断精度にも影響する可能性があります。

- 可変出力設定: 一部のマシンでは可変出力設定が可能で、オペレーターは材料や切断要件に基づいて出力を調整できます。この柔軟性により、フル出力レーザーが必要ない場合に電力消費を削減できます。

素材の種類と厚さ

- 材料の種類: 材料によってレーザー エネルギーの吸収方法や反応の仕方が異なります。鋼鉄、アルミニウム、銅などの金属は、アクリル、木材、プラスチックなどの非金属よりも切断に多くの電力を必要とします。特に反射性金属は問題となる場合があり、効果的に切断するには、より高い電力レベルや特殊なレーザー タイプ (ファイバー レーザーなど) が必要になることがよくあります。

- 材料の厚さ: 厚い材料はレーザーを材料のより深いところまで浸透させる必要があるため、切断により多くのエネルギーが必要です。たとえば、厚さ 20 mm のステンレス鋼を切断するには、厚さ 5 mm の金属板を切断するよりも多くの電力と時間が必要です。材料が厚いほど切断速度が遅くなる場合もあり、消費電力がさらに増加します。

- 材料の品質: 純度や表面仕上げなどの材料の品質もレーザーの効率に影響します。不純物を含む材料や表面が粗い材料の場合、きれいな切断を行うためにより多くの電力が必要になることがあります。

切断速度と精度

切断速度と精度は電力消費と密接に関係しており、どちらもレーザー動作の持続時間と強度に影響します。

- 切断速度: 切断速度が速いほど、効果的な切断に必要なエネルギー密度を維持するために、一般的にはより高い電力レベルが必要になります。ただし、非常に高速で動作させると、消費電力が増加します。逆に、速度を遅くすると、消費電力は減りますが、レーザーの動作時間が長くなり、全体的なエネルギー コストのバランスが取れなくなります。

- 精度要件: 高精度の切断では、通常、詳細で正確な結果を得るために、切断速度を遅くする必要があります。この低速動作により、レーザー ジェネレータのアクティブ時間が長くなり、エネルギー消費量が増加します。医療機器の製造や複雑な金属加工など、精度が重要な用途では、正確な制御と安定した動作が必要なため、消費電力が高くなる可能性があります。

- 最適化: 切断速度と精度のバランスをとることが、電力消費を最適化する鍵となります。高度な制御システムは、特定の切断タスクに基づいて速度と電力設定を動的に調整することで役立ちます。

補助ガスの使用

酸素、窒素、空気などの補助ガスの使用は、レーザー切断プロセスにおいて重要な役割を果たし、切断品質と総電力消費の両方に影響します。

- ガスの種類: アシストガスの選択は、切断に必要な電力に影響します。たとえば、酸素は発熱反応を促進することで鋼の切断速度を速め、必要なレーザー電力を減らすことができます。ただし、ガス供給システムのエネルギー消費が増加する可能性もあります。ステンレス鋼やアルミニウムの切断に使用される窒素は酸化を防ぎますが、同じ切断速度を達成するにはより多くのレーザー電力が必要です。

- ガス圧: ガス供給の圧力も電力消費に影響します。ガス圧が高いほど切断品質と速度が向上しますが、ガス供給システムに必要なエネルギーが増加し、総電力消費量も増加します。

- ガス使用の最適化: ガスの流量と圧力を効果的に管理することで、電力消費を最小限に抑えることができます。切断パラメータに基づいてガスの使用を調整する自動システムにより、エネルギーを節約できます。

デューティサイクルと動作条件

レーザー切断機のデューティ サイクルと動作条件は、電力消費に大きな影響を与えます。デューティ サイクルとは、一定期間内に機械がフルパワーで稼働している時間の割合を指します。

- 高デューティ サイクル: 高デューティ サイクルのマシンは、長時間の高強度操作により、より多くの電力を消費します。これは、レーザー切断機が生産ニーズを満たすために継続的に稼働する必要があるため、産業環境では一般的です。マシンが適切にメンテナンスされ、効率的に稼働していることを確認すると、このような状況での電力消費を管理するのに役立ちます。

- 断続的な使用: 断続的に使用されるマシンは全体的な電力消費量が低くなる可能性がありますが、出力単位あたりのエネルギーコストが高くなり、頻繁な起動とシャットダウンにより効率が低下する可能性があります。

- 環境条件: 温度、湿度、換気などの動作環境は、マシンの電力消費に影響を与える可能性があります。たとえば、高温の環境では、冷却システムの稼働率が高くなり、消費電力も増加します。また、ほこりっぽい環境や換気の悪い環境では、メンテナンスや清掃の頻度も高くなり、間接的にエネルギー消費に影響を与えます。

- メンテナンス: レーザー切断機 (レーザー発生器、冷却システム、光学系を含む) を定期的にメンテナンスすることで、機械が最適な効率で動作し、不必要な電力消費が削減されます。

レーザー切断機の省エネ対策

定期的なメンテナンスと校正

定期的なメンテナンスと調整により、レーザー切断機が最高の効率で動作していることが保証されます。時間の経過とともに、部品の摩耗により効率が低下し、電力消費が増加する可能性があります。

- メンテナンス: 定期的なメンテナンスには、ミラー、レンズ、モーターなど、時間の経過とともに劣化する可能性のある摩耗部品の検査と交換が含まれます。これらのコンポーネントが清潔で良好な状態であることを確認することで、マシンの効率が維持され、不要なエネルギーの使用が削減されます。

- キャリブレーション: 定期的なキャリブレーションにより、レーザーが正確に調整され、モーション コントロール システムが正確に動作していることが保証されます。レーザーの位置がずれていたり、システムが適切に調整されていない場合、切断が非効率的になり、望ましい結果を得るためにより多くの電力と時間が必要になります。

高度な冷却技術

冷却システムはレーザー切断機の最適な動作温度を維持できますが、エネルギー消費の大きな原因にもなります。高度な冷却技術を導入することで、このエネルギー需要を削減できます。

- チラーによる水冷: 高出力レーザー切断機では、温度を低く保つためにチラーを使用する水冷システムが必要になることがよくあります。最新のチラーはエネルギー効率を考慮して設計されており、高度な冷凍サイクルと可変速コンプレッサーを使用して電力消費を最小限に抑えます。

- 低出力レーザーの空冷: 低出力レーザー切断機の場合、空冷はエネルギー効率の高い代替手段となります。これらのシステムは、レーザー発生器を冷却するために周囲の空気を使用するため、エネルギーを消費する水冷システムは不要です。空冷システムの換気が良好で障害物がないことを確認すると、効率がさらに向上します。

- ハイブリッド冷却システム: 一部の高度なレーザー切断機では、空冷と水冷を組み合わせたハイブリッド冷却システムが使用されています。これらのシステムは、レーザー ジェネレータの出力と動作条件に基づいて冷却方法を動的に調整し、エネルギーの使用を最適化します。

エネルギー管理ソフトウェア

- リアルタイム監視: エネルギー管理システムは、レーザー ジェネレーター、冷却システム、モーション コントロール システムなど、さまざまなコンポーネントの電力使用量を追跡します。リアルタイム データにより、オペレーターは非効率性を特定し、設定を調整してエネルギー消費を最小限に抑えることができます。

- 自動制御: 高度なエネルギー管理ソフトウェアは、切断要件と動作条件に基づいてマシンの設定を自動的に調整できます。たとえば、アイドル時間中にレーザー出力を減らしたり、デューティ サイクルを最適化して切断速度とエネルギー使用量のバランスをとったりできます。

- レポートと分析: 詳細なレポートと分析により、企業はエネルギー消費パターンを理解し、改善の機会を特定できます。傾向とパフォーマンス データを分析することで、企業は的を絞った省エネ対策を実施できます。

エネルギー効率の高い機器への投資

エネルギー効率の高い機器を選択すると、レーザー切断機の電力消費を大幅に削減できます。最新のエネルギー効率の高い技術に投資することで、長期的なコスト削減を実現し、環境への影響を軽減できます。

- 高効率レーザー ジェネレータ: 最新のファイバー レーザー ジェネレータは従来の CO2 レーザー ジェネレータよりもエネルギー効率が高く、より高い割合の電気エネルギーをレーザー光に変換します。高効率レーザー ジェネレータにアップグレードすると、特に大量の切断作業で電力消費を大幅に削減できます。

- 高効率モーターとドライブ: モーション コントロール システムにエネルギー効率の高いモーターとドライブを選択すると、消費電力も削減できます。高度なドライブ テクノロジーを備えたサーボ モーターは、エネルギーの無駄を最小限に抑えながら正確な制御を実現し、新しいドライブ システムは電力伝達を最適化して消費を削減できます。

- エネルギー効率の高い補助システム: 給気システムや排気システムなどの補助システムも、エネルギー効率を最適化することができます。低電力で高効率の空気圧縮機や高度な濾過システムに投資することで、これらのサポート システムのエネルギー要件を削減できます。

プロセス最適化

レーザー切断プロセス自体を最適化することは、電力消費を削減するための重要な戦略です。プロセスの最適化には、切断パラメータの調整、材料処理の改善、ワークフローの合理化によるエネルギー使用量の最小化が含まれます。

- 切断パラメータ: 切断速度、レーザー出力、アシストガス流量を調整することで、エネルギーの使用を最適化できます。たとえば、薄い材料の場合はレーザー出力を下げたり、材料の厚さに合わせて切断速度を調整したりすることで、切断品質を犠牲にすることなく、全体的な電力消費を削減できます。

- 材料処理: 効率的な材料処理によりアイドル時間が短縮され、レーザー切断プロセスの全体的なスループットが向上します。自動ロードおよびアンロード システムにより、ダウンタイムを最小限に抑え、レーザー切断機が最高の効率で動作することを保証できます。

- ワークフローの簡素化: ワークフローを合理化してボトルネックを減らし、マシンの使用率を最適化することで、エネルギーを節約することもできます。効率的なスケジュールとジョブの順序付けにより、マシンのアイドル時間を最小限に抑え、エネルギーを効率的に使用できます。

まとめ

レーザー切断ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。