レーザー切断機用モーターガイド

レーザー切断機は、現代の製造業に欠かせないツールとなり、さまざまな材料を切断する際に比類のない精度、速度、汎用性を提供します。これらの精密機械の心臓部はモーター システムです。モーター システムは、切断ヘッドとテーブルの動きを駆動する重要なコンポーネントです。レーザー切断機の性能、精度、効率は、モーター システムの種類と品質に大きく依存します。

この記事では、自動車に使用されるさまざまなタイプのモーターを包括的に紹介します。 レーザー切断機サーボ モーター、ステッピング モーター、リニア モーターなど、さまざまなモーター システムがあります。それぞれの長所、短所、用途について調査し、メーカーやオペレーターが特定の用途に合わせてモーター システムを選択および最適化する際に、十分な情報に基づいた決定を下せるよう支援します。モーター テクノロジーのニュアンスを理解することで、レーザー切断作業のパフォーマンスと信頼性を向上させ、高品質の結果を確保し、生産性を高めることができます。

目次

レーザー切断機で使用されるモーターの種類

レーザー切断機は、切断ヘッドとクロスヘッドの正確で効率的な動きを実現するために、さまざまな種類のモーターを使用しています。モーターの選択は、機械の性能、精度、および用途への適合性に大きく影響します。次に、レーザー切断機で使用される 3 つの主なモーターの種類、ステッピング モーター、サーボ モーター、およびリニア モーターについて説明します。各タイプには、独自の特性、利点、欠点、および理想的な用途があります。

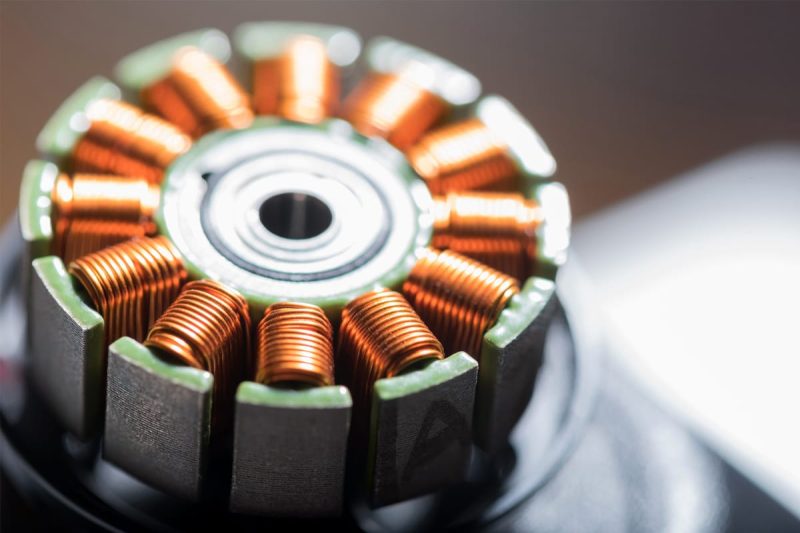

ステッピングモーター

概要

ステッピング モーターは、そのシンプルさ、信頼性、コスト効率の良さから、レーザー切断機で広く使用されています。これらのモーターは、回転全体を一連の均等なステップに分割して動作し、フィードバック システムを必要とせずに角度位置を正確に制御できます。ステッピング モーターは、コントローラーからの入力パルスに基づいて離散的なステップで移動するオープン ループ システムでよく使用されます。

利点

- シンプルさ: ステッピング モーターは設計がシンプルで、基本的な電子機器で簡単に制御できます。

- コスト効率: 一般的にサーボ モーターよりも安価であるため、予算重視のアプリケーションに適しています。

- 低速で高トルク: ステッピング モーターは低速で高トルクを生成できるため、正確な動きが必要なアプリケーションに非常に役立ちます。

- 優れた保持トルク: 静止時に強力な保持トルクを維持し、操作中に切断ヘッドまたはテーブルが所定の位置に留まるようにします。

短所

- 速度制限: ステッピング モーターは速度範囲が制限されており、高速になるとトルクが失われる傾向があるため、高速アプリケーションでの使用が制限されます。

- 熱: 動作中、特に高電流時には大量の熱が発生するため、追加の冷却対策が必要になる場合があります。

- 共振の問題: ステッピング モーターは共振し、特定の速度で振動やノイズが発生する可能性があります。

- フィードバック メカニズムなし: フィードバックがないため、同期が失敗した場合、システムは自己修正できず、不正確さが生じる可能性があります。

アプリケーション

- エントリーレベルおよび低予算のマシン: コストが重要な考慮事項となる小規模なワークショップや教育環境に最適です。

- 2D 切断アプリケーション: 薄い材料の切断など、非常に高速である必要のない作業に最適です。

- プロトタイピングおよび趣味のプロジェクト: DIY レーザー カッターやその他の小規模アプリケーションでよく使用されます。

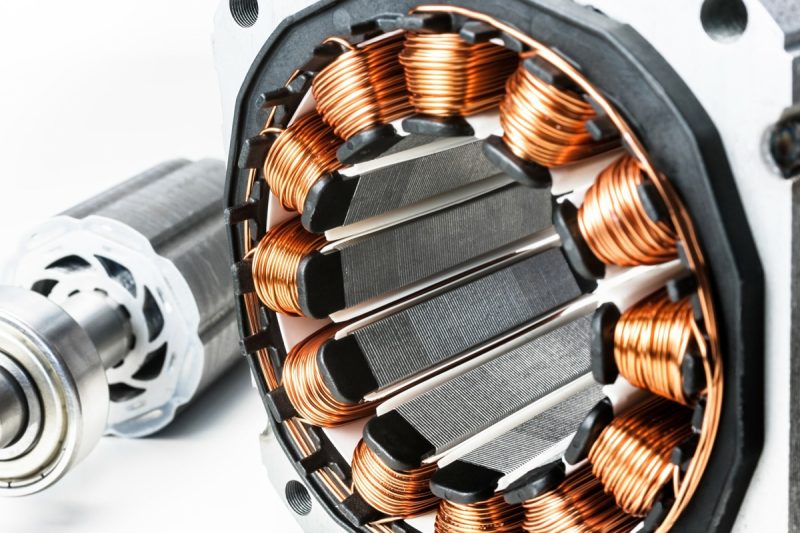

サーボモーター

概要

サーボ モーターは、高精度、高効率、および幅広い速度範囲で制御された動作を提供できることで知られています。ステッピング モーターとは異なり、サーボ モーターは、センサーからのフィードバックを含む閉ループ システムを使用して動作し、モーターが目的のパスに正確に追従することを保証します。このため、サーボ モーターは、複雑な動作制御と高速動作を必要とするアプリケーションに最適です。

利点

- 高精度と正確性: サーボ モーターは位置、速度、トルクの制御能力に優れているため、高精度のアプリケーションに最適です。

- 高速応答時間: 制御信号に素早く応答し、方向と速度を素早く変更できます。

- 高速でもトルクを維持: サーボ モーターは、広い速度範囲にわたってトルク能力を維持し、一貫したパフォーマンスを提供します。

- フィードバック メカニズム: 閉ループ制御システムにより、位置エラーがリアルタイムで修正され、精度と信頼性が向上します。

短所

- コスト: サーボ モーターは、モーター自体と関連する制御システムの両方において、一般にステッピング モーターよりも高価です。

- 複雑さ: フィードバック システムと複雑なコントローラーが必要になるため、システムの複雑さが増し、セットアップと保守にはより高度な技術的知識が必要になります。

- 過熱の可能性: 高性能サーボモーターは大量の熱を発生するため、効果的な冷却システムが必要です。

- メンテナンス: サーボモーターは設計が複雑で、エンコーダーなどの追加コンポーネントが必要になるため、より多くのメンテナンスが必要になる場合があります。

アプリケーション

- 高精度切断: 航空宇宙や医療機器製造など、精度が重要となる業界向けの高性能レーザー切断機で使用されます。

- 高速操作: 自動車や電子機器の製造など、高速切断速度が求められる用途に最適です。

- 複雑なモーション制御: サーボモーターの精密な制御機能を活用し、複雑なモーションや曲線を伴うタスクに最適です。

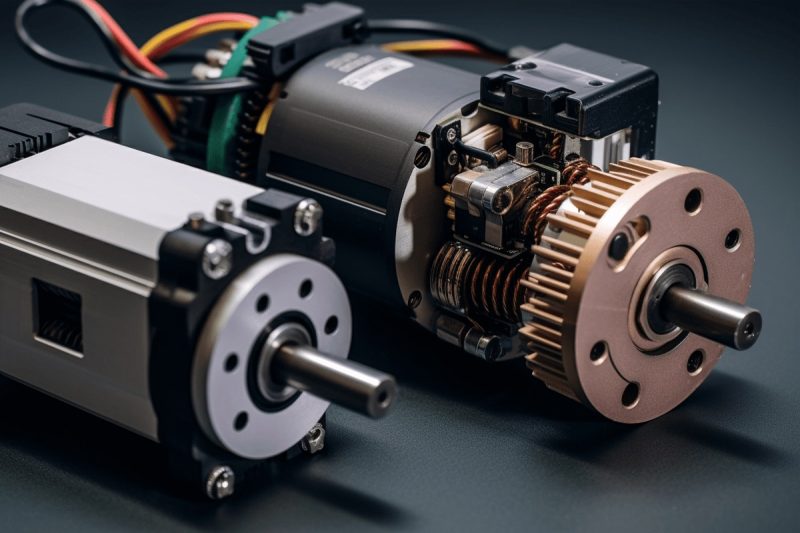

リニアモーター

概要

リニア モーターは、回転運動から直線運動への機械的な変換なしで直接直線運動を実現します。基本的には、固定磁石トラックと可動コイル アセンブリを備えたフラットな回転モーターです。リニア モーターは、高速で正確な直線運動を必要とするアプリケーションに、高速かつ高精度の直線位置決めを提供します。

利点

- 直接直線運動: 機械的な変換機構は不要で、潜在的な故障点や機械的な損失が削減されます。

- 高精度と高速: 非常に高速で正確な直線位置決めが可能で、高速切断操作に最適です。

- スムーズな操作: 回転から直線への変換システムに伴うコギングやステッピング効果がなく、スムーズで連続的な動作を実現します。

- 高効率: 電気エネルギーを直線運動に直接変換するため、リニアモーターは従来のモーターシステムよりも効率的です。

- メンテナンスの手間が少ない: 可動部品が少なく、メンテナンスの必要性が低く、信頼性が高くなります。

短所

- コスト: リニア モーターは、初期コストと統合コストの両方の点で、一般にステッピング モーターやサーボ モーターよりも高価です。

- 複雑な設置: 正確な位置合わせと取り付けが必要となり、セットアップの時間と複雑さが増します。

- 入手性が限られている: 従来のモーターほど広く入手できないため、交換やカスタマイズのオプションが制限される可能性があります。

- 熱管理: 高速動作では大量の熱が発生するため、効果的な熱管理ソリューションが必要です。

アプリケーション

- 高度な製造: 半導体や航空宇宙製造など、優れた精度が求められる業界向けのハイエンド レーザー切断機に使用されます。

- 高速加工: 繊維の切断や大型の板金加工など、高速直線運動を必要とするアプリケーションに最適です。

- 精密エンジニアリング: リニアモーターの高精度とスムーズな動作を活用し、詳細かつ複雑な切断パターンを伴う作業に適しています。

レーザー切断機で使用されるモーターの種類を理解することで、特定のアプリケーション要件を満たす適切なモーター システムを選択できます。ステッピング モーターは、小型でシンプルなマシンに適した、コスト効率に優れたソリューションで、精度も優れています。サーボ モーターは、要求の厳しい産業アプリケーション向けに、高精度、高速、動的応答を提供します。リニア モーターは、高度な製造プロセス向けに、比類のないリニア位置決め精度と速度を提供します。各モーター タイプの利点、欠点、適用可能なアプリケーションを慎重に検討することで、メーカーとオペレーターはレーザー切断機を最適化し、パフォーマンスと生産性を向上させることができます。

モーターの比較

レーザー切断機に適したモーターを選択する際には、パフォーマンス、コスト、複雑さ、およびアプリケーションの適合性の観点から、さまざまなタイプのモーターを比較することが重要です。このセクションでは、ステッピング モーター、サーボ モーター、およびリニア モーターを詳細に比較し、それぞれの主な特性と、さまざまな切断ニーズを満たす方法について説明します。

精度と精度

- ステッピング モーター: ステッピング モーターは、離散的なステップで移動できるため、精度と正確性に優れています。ただし、高負荷または高速ではステップが失われる可能性があり、フィードバックがないとシステム全体の精度が低下する可能性があります。

- サーボ モーター: サーボ モーターは優れた精度と正確性を備えています。閉ループ制御システムにより、モーターの位置が常に監視および調整されるため、高精度が求められるアプリケーションに最適です。

- リニア モーター: リニア モーションの精度と正確さに優れ、機械的な変換を必要とせず、直接的で高精度なリニア モーションを実現します。超高精度が求められるアプリケーションに特に適しています。

スピード

- ステッピング モーター: ステッピング モーターの速度範囲は限られています。低速から中速では良好なパフォーマンスを発揮しますが、高速ではトルクと精度が低下します。

- サーボモーター: サーボモーターは、精度とトルクを維持しながら高速化を実現できるため、高速切断作業に適しています。

- リニア モーター: リニア モーターは、直接直線運動が可能なため、高速アプリケーションに最適です。精度を犠牲にすることなく、高速の加速と減速を実現できます。

トルクと負荷処理

- ステッピング モーター: 低速で高いトルクを提供するため、一部のアプリケーションでは有利ですが、高速ではトルクが失われる可能性があります。

- サーボモーター: 速度範囲全体にわたって一貫したトルクを提供し、パフォーマンスを犠牲にすることなくさまざまな負荷を処理できます。

- リニアモーター: 強力な力で高速直線運動を処理しますが、そのトルク特性は特定の設計と用途によって異なります。

料金

- ステッピング モーター: ステッピング モーターは最もコスト効率の高いオプションです。低価格で優れたパフォーマンスを提供するため、予算重視のアプリケーションに適しています。

- サーボ モーター: サーボ モーターは、高度な制御システムとフィードバック メカニズムを備えているため、ステッピング モーターよりも高価です。ただし、その優れたパフォーマンスにより、多くの場合、その高いコストを正当化できます。

- リニア モーター: リニア モーターは最も高価なオプションです。そのコストの高さは、特定の高性能アプリケーションに必要な高度な設計と精度に起因しています。

複雑

- ステッピング モーター: ステッピング モーターは、設置と操作が比較的簡単です。オープン ループ制御システムにより、複雑な電子機器やフィードバック システムの必要性が軽減されます。

- サーボ モーター: サーボは閉ループ制御システムであるため、より複雑です。複雑なコントローラーとフィードバック デバイスが必要となり、セットアップとメンテナンスがさらに複雑になります。

- リニア モーター: リニア モーターは取り付けと調整が複雑です。ダイレクト ドライブ システムでは、最適なパフォーマンスを確保するため、正確なセットアップと調整が必要です。

メンテナンスと信頼性

- ステッピング モーター: ステッピング モーターは頑丈で信頼性が高く、故障する可能性のある部品が少なくなっています。メンテナンスが最小限で済むため、メンテナンスの手間がかからないアプリケーションに適しています。

- サーボ モーター: サーボ モーターは信頼性が高いですが、システムが複雑なため定期的なメンテナンスが必要です。適切なメンテナンスを行うことで、最高のパフォーマンスで動作することができます。

- リニア モーター: リニア モーターは可動部品が少ないため、摩耗が少なくなります。ただし、高度なコンポーネントには、寿命と信頼性を確保するために特別なメンテナンスが必要になる場合があります。

環境への配慮

- ステッピング モーター: 標準的な産業環境では適切に機能しますが、高温の状況では追加の冷却対策が必要になる場合があります。

- サーボモーター: さまざまな環境で動作できますが、発熱を効果的に処理するには適切な冷却とメンテナンスが必要です。

- リニアモーター: 高速動作とアライメント感度のため、正確な環境制御が必要であり、制御された製造環境に適しています。

概要表

| 基準 | ステッピングモーター | サーボモーター | リニアモーター |

|---|---|---|---|

| 精度 | 良い | 素晴らしい | 優れた |

| スピード | 低から中程度 | 高い | すごく高い |

| トルク | 低速でも高い | 速度に関係なく一貫性 | 滑らかで一貫した直線力 |

| 料金 | 低い | 中程度から高程度 | 高い |

| 複雑 | 単純 | 複雑な | 非常に複雑 |

ステッピング モーター、サーボ モーター、リニア モーターを比較すると、それぞれにさまざまな用途や要件に対する独自の利点があることがわかります。ステッピング モーターはシンプルでコスト効率に優れているため、要求の厳しくないタスクに最適です。サーボ モーターは高精度、高速、高い適応性を備えているため、高性能の産業用アプリケーションに最適です。リニア モーターは高速、高精度の直線運動に優れており、高度で特殊な製造プロセスに適しています。

アプリケーションの特定のニーズ (精度、速度、負荷処理、複雑さ、予算など) を理解することで、レーザー切断機に適したモーターを選択できます。これらの要素を慎重に評価することで、メーカーとオペレーターはマシンを最適化し、パフォーマンス、効率、信頼性を向上させることができます。

適切なモーターの選び方

レーザー切断機に適したモーターを選択することは、最適なパフォーマンス、精度、効率性を確保するための重要なステップです。このセクションでは、アプリケーションのニーズ、モーターの種類、電力とトルクの要件、制御システムの互換性、予算、メンテナンス、統合、サポート、拡張性、検証などの重要な側面を取り上げ、適切なモーターを選択するための体系的なアプローチについて説明します。

アプリケーションのニーズを決定する

精度と精度

切断作業に必要な精度と正確さのレベルを評価します。医療機器製造などの高精度アプリケーションでは、サーボ モーターやリニア モーターなどのより高度なモーター システムが必要になる場合があります。

スピードと応答性

作業に必要な切断速度と応答性を考慮してください。高速生産ラインでは、加速と減速を素早く行うことができるモーターが役立ちます。

材質と厚さ

切断する材料の種類と厚さを特定します。材料によって、トルクと速度の点で異なるモーター機能が必要になる場合があります。

モーターの種類を評価する

ステッピングモーター

ステッピング モーターはコスト効率に優れ、フィードバック システムなしで中程度の精度を必要とするアプリケーションに適しています。低速では高いトルクを発揮しますが、高速ではステップが失われる場合があります。

サーボモーター

サーボ モーターは、クローズド ループ フィードバック システムにより、高い精度、速度、動的応答を実現します。高精度で高速なアプリケーションに最適ですが、より高価で複雑です。

リニアモーター

リニアモーターは、高精度かつ高速な直接直線運動を提供するため、高度な製造プロセスに最適です。最も高価で、正確な設置と調整が必要です。

パワーとトルクの要件を考慮する

出力定格

切断作業を効率的に実行するために必要な定格電力を決定します。定格電力は、モーターが長時間にわたって作業を実行できる能力を示します。

トルク定格

モーターが処理する抵抗と負荷を考慮して、トルク要件を評価します。厚い材料を切断したり、高抵抗の作業を処理するには、高いトルクが不可欠です。

制御システムの互換性を評価する

既存の制御システム

選択したモーターが既存の制御システム、ドライブ、ソフトウェアと互換性があることを確認してください。シームレスな操作には、現在のセットアップとの統合が不可欠です。

制御の複雑さ

必要な制御システムの複雑さを考慮してください。ステッピング モーターは制御が簡単ですが、サーボ モーターとリニア モーターには高度なコントローラーとフィードバック メカニズムが必要になる場合があります。

予算の考慮

初期費用

モーターとそのコンポーネントの初期コストを評価します。ステッピング モーターは一般的に最も手頃な価格ですが、サーボ モーターとリニア モーターは高価ですが、優れたパフォーマンスを提供します。

総所有コスト

メンテナンス、エネルギー消費、潜在的なダウンタイムなど、総所有コストを考慮してください。高品質のモーターに投資すると、効率と信頼性が向上し、長期的な節約につながります。

メンテナンスと信頼性

メンテナンス要件

モーターのメンテナンスの必要性を評価します。ステッピング モーターはメンテナンスの必要性が低いですが、サーボ モーターとリニア モーターは最適なパフォーマンスを確保するために定期的なメンテナンスが必要です。

信頼性

特定のアプリケーションで信頼性が高いことで知られているモーターを選択してください。サーボ モーターは産業用アプリケーションで信頼性が高く、ステッピング モーターはより単純なタスクで信頼性があります。

統合と互換性

機械的統合

モーターがレーザー切断機に機械的に統合できることを確認してください。最適なパフォーマンスを得るには、適切な取り付けと調整が重要です。

電気統合

モーターと既存のシステムの電気的互換性を確認してください。シームレスな操作には適切な配線と接続が必要です。

メーカーとサプライヤーのサポート

評判と経験

レーザー切断機用モーターの提供経験がある、評判の良いメーカーまたはサプライヤーを選択してください。信頼できるサプライヤーは、高品質の製品と貴重な専門知識を提供します。

アフターサポート

技術サポート、メンテナンス サービス、スペア パーツの提供など、強力なアフター サポートを確保します。強力なサポートにより、ダウンタイムを最小限に抑え、モーターの寿命を延ばすことができます。

将来の拡張性

スケーラビリティ

将来のアップグレードや生産要件の変更に対応できるモーターを選択してください。拡張性により、ビジネスの成長に合わせてモーター システムが適切に機能し続けることが保証されます。

テクノロジートレンド

モーター技術の進歩について常に最新情報を入手してください。最新の機能と性能を備えたモーターに投資することで、レーザー切断機を将来にわたって使い続けることができます。

テストと検証

パフォーマンステスト

選択を確定する前に、実際の状況でモーターの機能を検証するためのパフォーマンス テストを実施してください。テストにより、モーターがアプリケーションのニーズを満たし、確実に動作することが保証されます。

フィードバックと調整

オペレーターからのフィードバックを収集し、モーター システムに必要な調整を行います。実践的な洞察に基づいた継続的な改善により、パフォーマンスと効率が向上します。

レーザー切断機に適したモーターを選択するには、アプリケーションのニーズ、モーターの種類、電力とトルクの要件、制御システムの互換性、予算、メンテナンス、統合、サポート、拡張性、検証を総合的に評価する必要があります。これらの要素を慎重に評価することで、レーザー切断操作のパフォーマンス、精度、信頼性を高め、高品質の結果と生産性の向上を保証するモーターを選択できます。

よくある問題のトラブルシューティング

効果的なトラブルシューティングは、レーザー切断機のモーターのパフォーマンスと信頼性を維持するのに役立ちます。問題を迅速に特定して解決することで、ダウンタイムを防ぎ、メンテナンス コストを削減し、機器の寿命を延ばすことができます。このセクションでは、レーザー切断機の一般的なモーターの問題をトラブルシューティングするための包括的なガイドを提供します。

モーターの過熱

原因

- 冷却または空気の流れが不十分: 通気口が塞がれたり、冷却ファンが故障したりすると、空気の流れが悪くなり、モーターが過熱する可能性があります。

- 過度の負荷または摩擦: モーターに過負荷がかかったり、潤滑が不十分な場合、摩擦が増加して過熱につながる可能性があります。

- 電気的な問題: 過電圧、低電圧、電気的な障害などの問題により、モーターが過熱する可能性があります。

ソリューション

- 適切な冷却を確保する: すべての冷却ファンが作動し、通気口が塞がれていないことを確認します。エア フィルターを定期的に清掃または交換します。

- 負荷を軽減する: モーターが過負荷になっていないことを確認します。摩擦を減らすために、製造元の推奨に従って可動部品に潤滑油を注してください。

- 電気供給を安定させる: 電気接続を検査し、モーターに適切な電圧が供給されていることを確認します。必要に応じてサージ プロテクターまたは電圧安定装置を使用します。

異常な音

原因

- 摩耗または損傷したベアリング: 摩耗または損傷したベアリングは、きしむ音やキーキーという音を発生することがあります。

- コンポーネントの位置ずれ: モーター シャフトまたは機械コンポーネントの位置ずれにより、振動や異常なノイズが発生する可能性があります。

- 緩んだ部品や損傷した部品: ボルトやネジが緩んだり、部品が損傷したりすると、ガタガタと音や衝撃音が発生する可能性があります。

ソリューション

- ベアリングの点検と交換: ベアリングの摩耗を定期的に点検し、必要に応じて交換します。

- コンポーネントの再調整: モーター シャフトとその他の機械コンポーネントの位置合わせを確認します。適切な位置合わせを確実に行うために、必要に応じて調整します。

- 緩んだ部品を固定する: すべてのボルトとネジを締めます。損傷した部品を交換して、ノイズ源を排除します。

振動

原因

- 不均衡なコンポーネント: モーターまたは接続されたコンポーネントの不均衡により振動が発生する可能性があります。

- 緩い接続: 機械的な接続や留め具が緩んでいると、振動が発生する可能性があります。

- 摩耗または損傷した部品: ギアやベルトなどの摩耗または損傷した部品により、モーターが振動する可能性があります。

ソリューション

- コンポーネントのバランスをとる: すべての回転コンポーネントが適切にバランスされていることを確認します。必要に応じてバランスウェイトを使用します。

- 接続を締める: すべての機械的な接続と留め具を確認して締めます。

- 摩耗した部品の交換: 振動を減らすために、摩耗または損傷した部品を点検して交換します。

モーターのストール

原因

- モーターの過負荷: 過度の負荷によりモーターが停止する可能性があります。

- 電気供給の問題: 電圧低下や変動などの問題により、モーターが停止する可能性があります。

- 機械的な障害: モーターの経路に障害物があると、モーターが自由に動かなくなり、停止する可能性があります。

ソリューション

- 負荷を軽減する: モーターが過負荷にならないようにします。負荷を均等に分散し、需要の急激な増加を避けます。

- 電源の確認: 電源の安定性を検査します。安定した電源供給を維持するために、必要に応じて電圧レギュレータを使用します。

- 障害物を取り除く: モーターとその経路に障害物がないか点検します。失速の原因となる可能性のある破片や障害物を取り除きます。

精度の低下

原因

- 機械部品の摩耗: ギア、ベルト、その他の機械部品の摩耗により、精度が低下する可能性があります。

- フィードバック システムの問題: エンコーダーやその他のフィードバック システムに問題があると、位置決めが不正確になる可能性があります (サーボ モーターに特有)。

- 緩んだ部品や位置がずれた部品: 機械部品が緩んだり位置がずれたりすると、動作にずれが生じる可能性があります。

ソリューション

- 摩耗した部品の交換: 摩耗したギア、ベルト、その他の機械部品を定期的に点検し、交換します。

- フィードバック システムの調整: 正確な位置決めを確保するために、エンコーダーやその他のフィードバック システムを検査および調整します。

- 部品の締め付けと位置合わせ: すべての機械部品の締め付けと位置合わせが適切かどうかを確認します。必要に応じて調整し、精度を回復します。

電気の問題

原因

- 配線不良: 配線が損傷したり緩んだりすると、電気的な問題が発生する可能性があります。

- コンポーネントの障害: リレー、スイッチ、ドライブなどのコンポーネントの障害により、モーターの動作が中断される可能性があります。

- 電源の問題: 変動や中断などの電源の問題は、モーターのパフォーマンスに影響を与える可能性があります。

ソリューション

- 配線の点検: 定期的に配線を点検し、損傷や摩耗の兆候がないか確認してください。緩んだ接続部を締め、損傷した配線を交換してください。

- コンポーネントのテスト: 故障した電気コンポーネントをテストして交換し、適切なモーター機能を回復します。

- 電源の安定化: 電圧レギュレータまたは無停電電源装置 (UPS) を使用して、安定した電源供給を確保します。

ソフトウェアと制御システムの問題

原因

- ソフトウェアの不具合: 制御ソフトウェアのバグや不具合により、モーターの動作が不安定になることがあります。

- 設定が正しくありません: 制御システムの設定またはパラメータが正しくないと、パフォーマンスの問題が発生する可能性があります。

- ファームウェアの問題: 古くなったファームウェアや破損したファームウェアはモーター制御に影響を与える可能性があります。

ソリューション

- ソフトウェアの更新: 制御ソフトウェアが最新であり、バグがないことを確認します。利用可能なパッチまたは更新を適用します。

- 設定を確認する: 制御システム内のすべての設定とパラメータが特定のアプリケーションに対して正しく構成されていることを確認します。

- ファームウェアの更新: モーター制御ファームウェアを製造元が提供する最新バージョンに更新します。

レーザー切断機の一般的なモーターの問題をトラブルシューティングするには、問題を迅速に特定して解決するための体系的なアプローチが必要です。定期的なメンテナンス、慎重な検査、タイムリーな修理により、問題の拡大を防ぎ、機械のスムーズな動作を確保できます。一般的なモーターの問題の原因と解決策を理解することで、オペレーターは最適なパフォーマンスと信頼性を維持し、高品質の切断結果と最小限のダウンタイムを確保できます。

まとめ

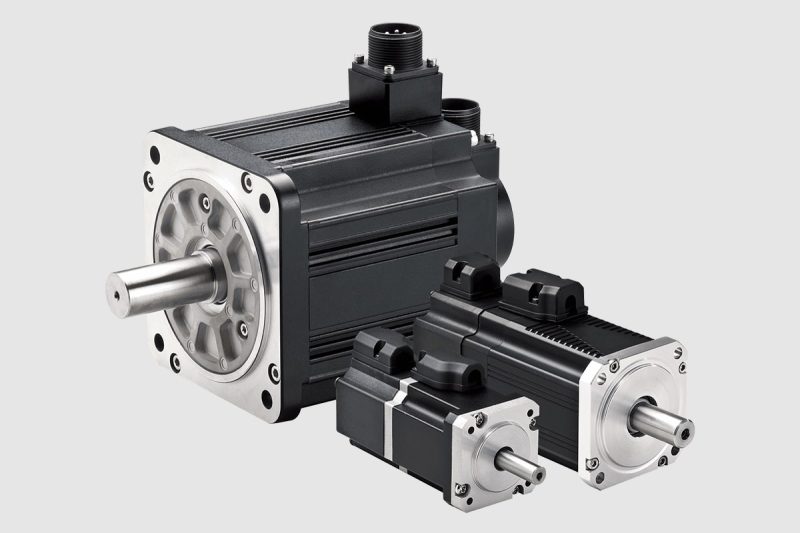

レーザー切断機に適したモーターを選ぶことで、最適なパフォーマンス、精度、効率を実現できます。この総合ガイドでは、ステッピング モーター、サーボ モーター、リニア モーターなど、これらのマシンで使用されるさまざまなタイプのモーターについて説明します。各モーターには独自の利点と用途があります。アプリケーションのニーズを理解し、モーターの種類を評価し、電力とトルクの要件を考慮し、制御システムの互換性を評価し、予算を考慮することの重要性について説明します。モーターの長期的なパフォーマンスと信頼性を確保するための効果的なメンテナンスとトラブルシューティングの戦略について説明します。これらのガイドラインに従うことで、メーカーとオペレーターは情報に基づいた決定を下し、レーザー切断機の効率と精度を向上させ、高品質の結果と継続的な生産性を確保できます。

レーザー切断ソリューションを入手

で AccTek レーザー、当社はレーザー切断機の性能と精度においてモーター システムが果たす重要な役割を理解しています。当社の包括的なレーザー切断ソリューションは、さまざまな業界の多様なニーズを満たすように設計されています。複雑なデザインに高精度が必要な場合でも、大規模生産に高速が必要な場合でも、当社は完璧なソリューションを提供する専門知識と技術を備えています。

当社の専門家チームはお客様と緊密に連携して、お客様の特定の要件を評価し、コスト効率の高いアプリケーション向けのステッピング モーター、高精度のタスク向けのサーボ モーター、高度な高速操作向けのリニア モーターなど、最適なモーター システムを推奨します。また、レーザー切断機が最高の効率で動作するように、堅牢なメンテナンスおよびサポート サービスも提供しています。

AccTek Laser を選択すると、最先端のテクノロジー、優れたパフォーマンス、信頼性の高いサポートのメリットが得られ、レーザー切断作業で最高水準の品質と生産性を実現できます。 お問い合わせ 当社のレーザー切断ソリューションの詳細と、生産プロセスの最適化を当社がどのようにサポートできるかについて、ぜひ今すぐお問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する