レーザーパラメータ

波長

パルス持続時間

パルス繰り返し率

エネルギー密度(フラックス)

ビームプロファイルと焦点

材料特性

吸収特性

レーザー洗浄の効果を決定する上で、関係する材料の吸収特性が重要な役割を果たします。吸収特性とは、材料が特定の波長でレーザーエネルギーをどれだけ吸収するかを指します。材料によってレーザーエネルギーの吸収は異なりますが、その原子および分子の構造によって異なります。

- 基板の吸収: 基板のレーザー エネルギー吸収能力は、材料内で発生する熱量に影響します。レーザー波長での吸収係数が高い材料はより速く加熱されるため、洗浄プロセスが促進されるか、適切に制御されていない場合は基板が損傷する可能性があります。

- 汚染物質の吸収: レーザー洗浄を効果的に行うには、汚染物質が基材よりもレーザーエネルギーを吸収しやすくする必要があります。この吸収率の違いにより、基材に大きな影響を与えることなく汚染物質を除去することができます。たとえば、さび (酸化鉄) は赤外線レーザーエネルギーを効果的に吸収するため、赤外線レーザーを使用して金属表面から簡単に除去できます。

熱特性

基板と汚染物質の両方の熱特性は、レーザー洗浄中の熱管理方法に影響します。主な熱特性には、熱伝導率、比熱、融点などがあります。

- 熱伝導率: 金属などの熱伝導率の高い材料は、熱を素早く放散できるため、局所的な過熱や損傷のリスクを軽減できます。逆に、特定のポリマーなどの熱伝導率の低い材料は熱を保持する可能性があり、クリーニングプロセス中に熱による損傷が発生するリスクが高まります。

- 比熱: 材料の比熱は、その温度を上げるのに必要なエネルギーの量を表します。比熱の高い材料は、温度を大幅に上昇させることなく、より多くのエネルギーを吸収できるため、レーザー洗浄中の熱による損傷に対する耐性が高まります。

- 融点と沸点: 基板と汚染物質の融点と沸点は、レーザー加熱に対する反応に影響します。目標は通常、基板の融点に達することなく汚染物質を蒸発または昇華させることです。これらのしきい値を理解することで、効果的な洗浄のために適切なレーザー パラメータを選択できます。

機械的性質

硬度、脆さ、延性などの基板と汚染物質の機械的特性は、レーザー洗浄プロセスに影響を及ぼす可能性があります。

- 硬度: より硬い材料はアブレーションに耐性があり、効果的な洗浄にはより高いエネルギー密度が必要になる場合があります。汚染物質に対する基板の硬度は、基板を損傷せずに汚染物質を除去できる容易さに影響します。

- 脆さ: 一部のセラミックやガラスなどの脆い材料は、レーザーパルスによって誘発される応力により、ひび割れや破損が生じやすくなります。脆い基板を損傷しないように、レーザーパラメータを慎重に制御する必要があります。

- 延性: 多くの金属などの延性材料は、レーザー誘起応力を受けると塑性変形します。これはエネルギーを吸収して損傷を防ぐのに有益な場合もありますが、過度の延性は精密洗浄用途において望ましくない表面変化を引き起こす可能性があります。

汚染物質の特性

汚染物質の性質は、レーザー洗浄の有効性を決定する重要な要素です。汚染物質は、化学組成、物理的状態、厚さ、基板への付着性など、さまざまな要素で変化します。

- 化学組成: 汚染物質はそれぞれレーザー エネルギーに対して異なる反応を示します。たとえば、油やグリースなどの有機汚染物質はレーザー照射により蒸発または分解しますが、錆やスケールなどの無機汚染物質は、効果的に除去するためにより高いエネルギー密度が必要になる場合があります。化学組成は、汚染物質の吸収特性と熱応答にも影響します。

- 厚さ: 汚染物質層の厚さは、除去に必要なエネルギーに影響します。厚い層は、通常、完全に除去するためにより多くのエネルギーと複数回のレーザー照射を必要とします。一方、薄い層は除去が容易ですが、基板を損傷しないように正確な制御が必要です。

- 物理的状態: 汚染物質は固体、液体、または気体です。錆や塗料などの固体汚染物質は、通常、液体や蒸気よりも除去に多くのエネルギーを必要とします。物理的状態はレーザーと汚染物質の相互作用にも影響し、洗浄プロセスの効率に影響します。

- 基板の接着: 汚染物質と基板の結合の強さは、除去のしやすさに影響します。ゆるく付着した汚染物質は低いエネルギー密度で除去できますが、強く付着した汚染物質の場合は、結合を破壊して効果的な洗浄を行うために、より高いエネルギー レベルまたは異なるレーザー パラメータが必要になる場合があります。

表面汚染物質

汚染物質の組成

表面汚染物質の化学組成によって、レーザーエネルギーとの相互作用が決まります。物質によって吸収特性や熱反応が異なり、レーザーによる除去効果に影響します。

- 有機汚染物質: これには、油、グリース、生物学的残留物が含まれます。有機物質は通常、無機物質とは異なる方法でレーザーエネルギーを吸収します。たとえば、炭化水素はレーザー照射下で分解または蒸発する可能性がありますが、生物学的汚染物質は炭化または蒸発する可能性があります。存在する特定の有機化合物を知ることは、適切なレーザー波長とパラメータを選択するのに役立ちます。

- 無機汚染物質: これには、錆、酸化物、鉱物質の堆積物が含まれます。無機物質は融点が高く熱安定性が高いため、効果的な除去には通常、より高いエネルギー密度が必要です。これらの汚染物質の組成は、効率的なアブレーションを確実に行うための波長やエネルギー密度などのレーザー パラメータの選択に影響を与える可能性があります。

- 混合汚染物質: 表面には有機汚染物質と無機汚染物質が混在していることがよくあります。このような場合、基板を損傷することなく各タイプの汚染物質を効果的に除去するためにレーザー パラメータを調整した、複数のステップまたは組み合わせたアプローチが必要になることがあります。

汚染物質の厚さ

汚染物質層の厚さはレーザー洗浄において重要な要素であり、必要なエネルギーと効果的な除去戦略に影響します。

- 薄い層: 軽いほこりや微細な酸化物層などの薄い汚染層は、通常、エネルギー密度を低くし、レーザーの通過回数を減らすことで除去できます。薄い層の場合の課題は、基板をレーザー エネルギーに過度にさらして損傷を与えることなく、完全に除去することです。

- 厚い層: 汚染物質の層が厚いほど、より多くのエネルギーが必要となり、完全に除去するにはレーザーを複数回照射する必要があるかもしれません。厚い層の場合の課題は、基板を過熱したり損傷したりすることなく、各照射で必要な量の材料を除去することです。レーザーのエネルギー密度と繰り返し率を調整することで、厚い層の除去プロセスを管理できます。

接着

汚染物質と基板間の付着力は、レーザーによる汚染物質の除去のしやすさに影響します。

- 弱い付着: 表面にゆるく付着している汚染物質 (ほこりや表面の汚れなど) は、エネルギー密度を低くすることで比較的簡単に除去できます。レーザー エネルギーによって弱い結合が破壊され、その結果生じるプルームによって汚染物質が除去または吹き飛ばされます。

- 強固に付着しているもの: 頑固な錆や強固に付着したコーティングなどの強固に付着している汚染物質を効果的に除去するには、より高いエネルギー密度とより正確なレーザー パラメータが必要です。場合によっては、完全に除去する前に付着力を弱めるために前処理や複数段階のレーザー洗浄プロセスが必要になることがあります。

レイヤー構成

汚染層の構成と構造は大きく変化する可能性があり、レーザーと材料の相互作用に影響を与えます。

- 均質層: 単一材料タイプで構成された均質な汚染層は、通常、レーザー洗浄に対して予測どおりに反応します。均一性により、効率的な洗浄のためのレーザー パラメータの最適化がより簡単になります。

- 不均質層: 現実世界の汚染物質の多くは不均質で、異なる特性を持つ複数の材料で構成されています。たとえば、層は有機油と無機の粉塵粒子の混合物で構成されている場合があります。これらの層では、異なるコンポーネントがレーザー エネルギーに対して異なる反応を示す可能性があるため、より微妙なアプローチが必要です。レーザーの波長、エネルギー密度、パルス持続時間を調整することで、層内のさまざまな特性を解明できます。

- 多層汚染物質: 塗料、錆、汚れの組み合わせなどの多層汚染物質には、より複雑なアプローチが必要です。各層は、吸収特性、熱特性、接着強度が異なる場合があります。基板を損傷することなく各層を効果的に除去するには、レーザー パラメータを順番に調整するか、異なる波長を使用する必要がある場合があります。

環境条件

周囲温度

周囲温度はレーザー洗浄において重要な役割を果たし、基板と汚染物質の両方に影響を及ぼす可能性があります。

- 基板の反応: 基板の温度は、熱伝導率や比熱などの熱特性に影響します。周囲温度が高いと、レーザー洗浄プロセス中に基板がより急速に加熱され、熱による損傷のリスクが高まります。逆に、周囲温度が低いと、基板の熱蓄積に対する感受性は低下しますが、一部の材料は脆くなり、ひび割れが発生しやすくなります。

- レーザー効率: レーザー システム自体の効率は、周囲温度の影響を受ける可能性があります。レーザー コンポーネント、特に高出力システムのコンポーネントは温度変化に敏感で、パフォーマンスと安定性に影響を与える可能性があります。安定した周囲温度を維持すると、レーザー出力が安定し、クリーニングが効果的になります。

- 汚染物質の挙動: レーザー照射下での汚染物質の挙動も周囲温度によって変化します。たとえば、汚染物質の中には、高温になると揮発性や反応性が高まるものもあれば、粘性が増したり、基板にしっかりと付着したりするものもあります。周囲温度を制御することで、予測可能で効率的な汚染物質除去が可能になります。

湿度

環境内の湿度レベルはレーザー洗浄プロセスに大きな影響を与える可能性があります。

- 結露と吸収: 湿度が高いと、特に基板が周囲の空気よりも冷たい場合に、基板表面に水分が結露することがあります。この水分層はレーザーエネルギーの吸収に影響を及ぼし、汚染物質の除去効率を低下させる可能性があります。さらに、吸収された水分によって汚染物質が膨張したり、特性が変化したりして、洗浄プロセスが複雑になることがあります。

- 静電気: 湿度が低いと、基板や汚染物質に静電気が発生するリスクが高まります。静電気はほこりやその他の浮遊粒子を引き寄せ、洗浄後に再汚染を引き起こします。また、レーザー ビームに干渉して、エネルギー分布が不均一になり、洗浄結果が一定しなくなることもあります。

- 材料の相互作用: 湿度によって、レーザーと特定の材料との相互作用が変化することがあります。たとえば、有機汚染物質は水分を吸収して除去が困難になる可能性があり、無機汚染物質は水和物を形成してアブレーション特性が変化する可能性があります。最適な湿度レベルを維持することで、安定した予測可能な洗浄結果が保証されます。

大気汚染物質

環境中の空気汚染物質はレーザー洗浄プロセスに悪影響を及ぼす可能性があります。

- ビーム干渉: 空気中に浮遊する粒子は、レーザービームが材料表面に到達する前に散乱または吸収することがあります。この干渉によりレーザーのエネルギー密度が低下し、洗浄効果が低下し、結果に一貫性がなくなります。適切な空気ろ過システムを使用してクリーンな作業環境を確保することで、ビーム干渉を最小限に抑えることができます。

- 光学部品: 空気中の汚染物質がレンズやミラーなどのレーザー システムの光学部品に付着し、その透明度と効率を低下させる可能性があります。光学部品が汚染されると、レーザー ビームの品質が低下し、歪みが生じ、クリーニング プロセスの全体的な効率が低下する可能性があります。このような問題を防ぐには、光学部品の定期的なメンテナンスとクリーニングが必要です。

- 職場の安全性: レーザー洗浄プロセス中に発生するアブレーション粒子、煙、ガスなどの空中汚染物質は、作業者の健康と安全に危険をもたらす可能性があります。これらの汚染物質を捕捉して除去し、安全な作業環境を確保するには、適切な換気システムと濾過システムを実装することが不可欠です。作業者を曝露から保護するために、マスクやゴーグルなどの個人用保護具 (PPE) も使用する必要があります。

運用上の考慮事項

スキャン速度

スキャン速度とは、レーザービームが洗浄対象の表面を移動する速度を指します。これは、材料がレーザーエネルギーにさらされる時間の長さに影響を与える重要な要素です。

- 洗浄効率への影響: スキャン速度が速いほど、単一領域での熱の蓄積が制限され、熱による損傷のリスクを軽減できます。ただし、速度が速すぎると、レーザーが各ポイントに十分な時間留まらず、汚染物質を効果的に除去できず、洗浄が不完全になる可能性があります。

- バランスと最適化: スキャン速度が遅いほど露出時間が長くなり、汚染物質の除去効果は高まりますが、過熱や基板の損傷のリスクが高まります。最適なスキャン速度を見つけるには、効果的な汚染物質除去の必要性と熱の影響のリスクのバランスを取る必要があります。このバランスは、多くの場合、特定の材料と汚染物質の特性に基づいて実験的に決定されます。

パルスオーバーラップ

連続するレーザーパルス間の重なりの度合いは、洗浄プロセスの均一性と徹底性に影響します。

- 一貫したエネルギー供給: 適切なオーバーラップにより、表面のすべての領域に一貫したレーザー エネルギーが供給されます。これにより、均一な洗浄結果が実現します。オーバーラップが不十分だと洗浄されない領域が残り、オーバーラップが多すぎると熱の蓄積が増加して損傷の恐れがあるため、これは重要です。

- パルス繰り返し率とスキャン速度: オーバーラップは、パルス繰り返し率とスキャン速度によって影響を受けます。繰り返し率が高く、スキャン速度が遅いと、オーバーラップが増加し、クリーニングの徹底性が向上しますが、基板への熱負荷も増加します。逆に、繰り返し率が低く、スキャン速度が速いと、オーバーラップが減少し、クリーニングを完全に行うために複数のスキャンが必要になる場合があります。

- オーバーラップの調整: オーバーラップの度合いを調整するには、パルス繰り返し率、スキャン速度、レーザー エネルギーを慎重に調整する必要があります。目標は、熱による損傷や残留汚染物質を残さずに、徹底した洗浄を確実に行うことです。

レーザーと表面の距離

レーザー光源と材料表面の間の距離(スタンドオフ距離とも呼ばれます)は、レーザークリーニングにおいて重要な要素です。

- 焦点とエネルギー密度: スタンドオフ距離は、ターゲット表面上のレーザー ビームの焦点とエネルギー密度に影響します。最適な距離を維持することで、レーザー ビームが適切に焦点を合わせられ、汚染物質へのエネルギー伝達が最大化され、アブレーション効率が向上します。

- 距離の変動: スタンドオフ距離の変動により、洗浄結果に一貫性がなくなる可能性があります。距離が長すぎると、レーザー ビームの焦点が合わなくなり、エネルギー密度と洗浄効果が低下します。距離が短すぎると、エネルギーが集中しすぎて基板を損傷するリスクが高まります。

- 最適な距離の維持: 精密な位置決めシステムとフィードバック メカニズムを使用すると、清掃プロセス中に最適な距離を維持できます。これにより、一貫した焦点とエネルギーの供給が確保され、均一で効果的な清掃が可能になります。

入射角

レーザー光線が表面に当たる角度は入射角と呼ばれ、洗浄プロセスの吸収と有効性に大きな影響を与える可能性があります。

- エネルギーの吸収と反射: 入射角は、表面によるレーザー エネルギーの吸収と反射に影響します。最適な入射角により、汚染物質によるエネルギー吸収が最大化され、アブレーション プロセスが強化されます。通常、垂直角度 (90 度) が最も効果的なエネルギー伝達を保証します。

- 表面形状: 洗浄する表面の形状によっては、入射角の調整が必要になる場合があります。たとえば、複雑な表面や曲面の場合は、すべての領域を効果的に洗浄するために、異なる角度が必要になる場合があります。調整可能なレーザー ヘッドまたはロボット システムを使用すると、さまざまな表面形状に対して最適な角度を維持できます。

- 反射の安全性: 入射角の管理は安全性にも影響を及ぼします。角度を適切に制御すると、オペレーターや機器に危険を及ぼす可能性のある不要な反射を最小限に抑えることができます。保護バリアや制御された環境などの安全対策により、これらのリスクを軽減できます。

まとめ

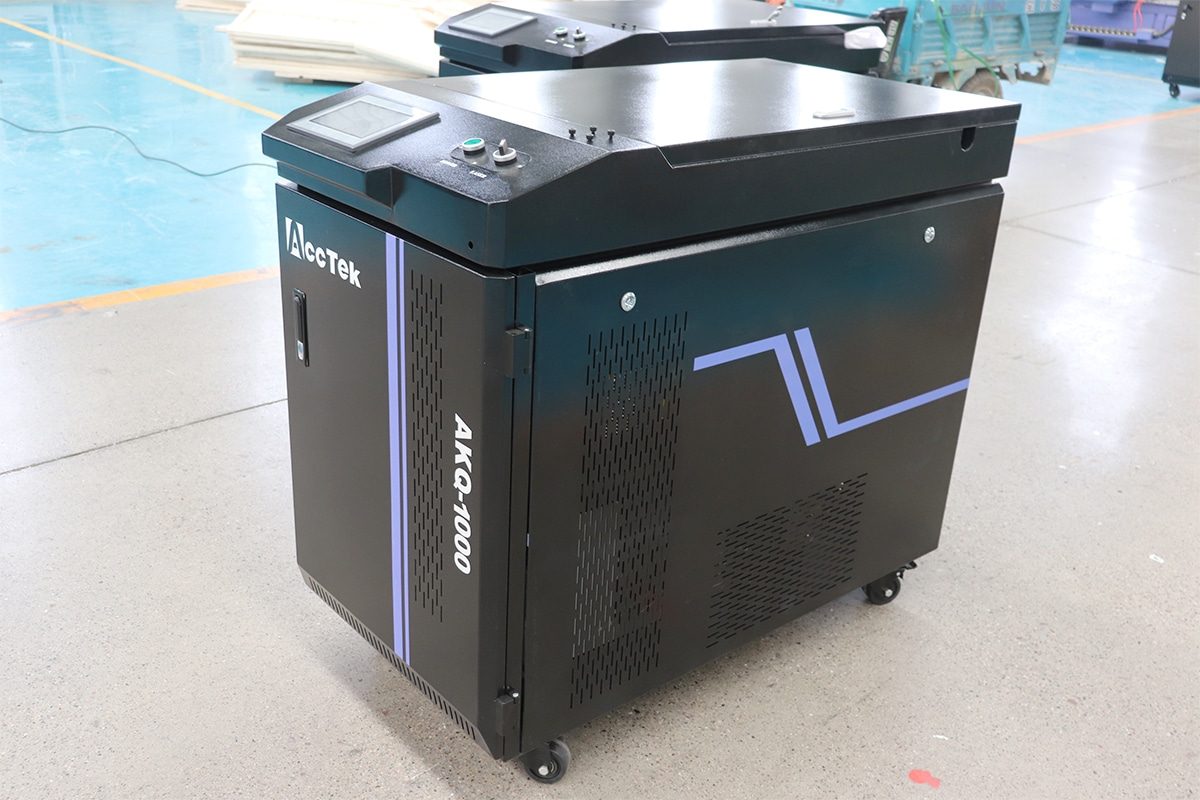

レーザー洗浄ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。