レーザー洗浄の有効性の探究:包括的な分析

進化し続ける産業用洗浄方法の中でも、レーザー洗浄は革命的な技術となり、さまざまな表面から汚染物質を除去するための正確で環境に優しく効率的なソリューションを提供しています。錆や塗料から油や残留物まで、レーザー洗浄は化学薬品や研磨材を使用せずに完璧な結果を達成できることから、産業界の注目を集めています。しかし、レーザー洗浄はどれほど効率的でしょうか。この記事では、レーザー洗浄技術を詳しく探ります。レーザー洗浄技術の仕組みを調べ、その利点、限界、用途を探り、従来の洗浄方法と比較した効率を評価し、レーザー洗浄の効率に影響を与える要因を探ります。精度と生産性、持続可能性が組み合わさったレーザー洗浄の複雑な世界への旅にご参加ください。

目次

レーザークリーニングとは何ですか?

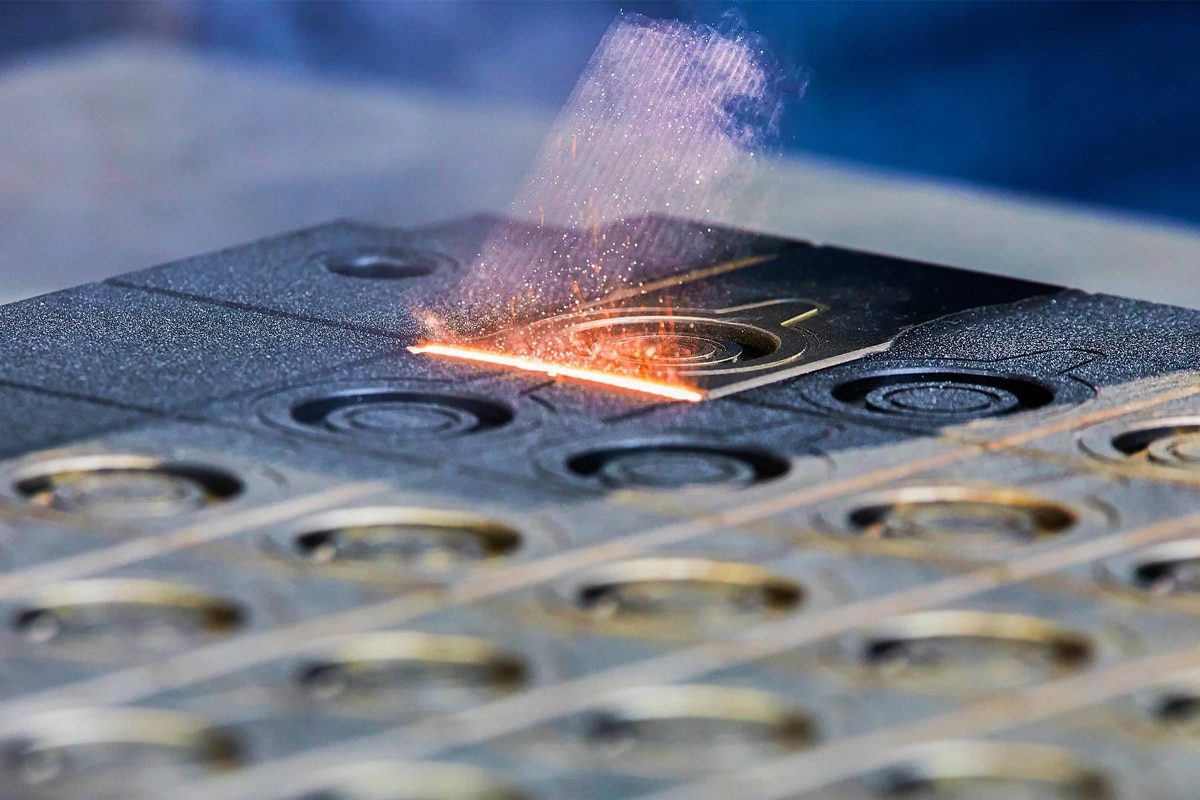

パルス レーザー洗浄は、効率的で精密な表面洗浄技術です。パルス レーザー洗浄の基本原理は、強力なレーザー光パルスと洗浄対象材料との相互作用です。レーザー ビームが表面に当たると、汚染物質またはコーティングが急速に加熱され、蒸発または昇華温度に達します。蒸気の急速な膨張により衝撃波が発生し、表面から不要な物質が効果的に除去され、きれいな基板が残ります。

清掃用レーザー発生器の種類

レーザー洗浄アプリケーションでは通常、いくつかの種類のレーザー ジェネレータが使用されます。各ジェネレータには、特定の洗浄タスクに適した独自の利点と特性があります。

- ファイバー レーザー ジェネレーター: これらのレーザー ジェネレーターは、光ファイバーを使用して高エネルギー レーザー パルスを出力します。ファイバー レーザー ジェネレーターは、コンパクトなサイズ、高いビーム品質、優れた信頼性で知られており、精密洗浄アプリケーションに最適です。

- Q スイッチ レーザー ジェネレータ: Q スイッチ レーザー ジェネレータは、Q スイッチ メカニズムを使用してレーザー キャビティに蓄積されたエネルギーの放出を制御し、高いピーク出力を持つ短いパルスを生成します。Q スイッチ レーザー ジェネレータは、制御された方法で強力なエネルギー バーストを放出するため、頑固な汚染物質やコーティングを除去するのに最適です。

- Nd: YAG レーザー ジェネレータ: Nd: YAG (ネオジム添加イットリウム アルミニウム ガーネット) レーザーは、工業用クリーニング アプリケーションでよく使用される汎用レーザー ジェネレータです。パルス モードと連続波モードで動作し、さまざまなクリーニング要件に柔軟に対応できます。

- エキシマ レーザー ジェネレータ: エキシマ レーザー ジェネレータは、希ガスとハロゲンの混合物を励起してパルス紫外線 (UV) を生成します。波長が短く、熱影響部が最小限であるため、これらのレーザーは半導体材料など、熱による損傷を受けやすい表面の洗浄に特に効果的です。

レーザー洗浄の用途

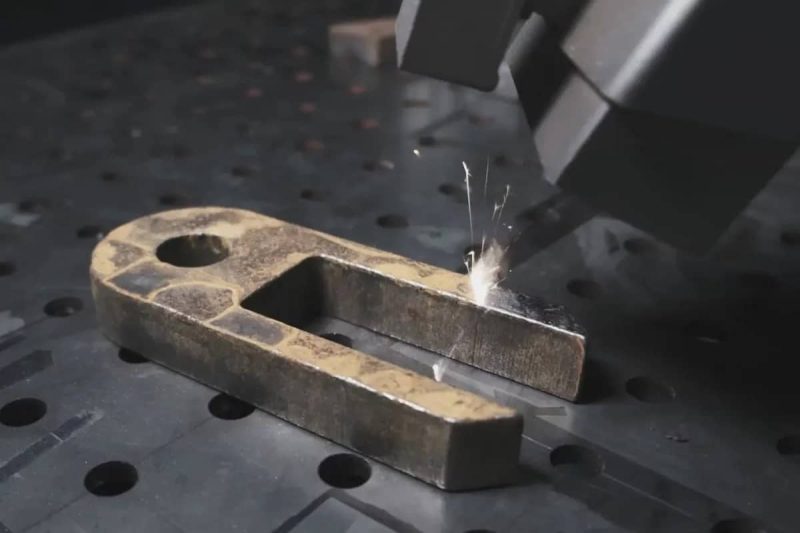

- 金属加工: 自動車、航空宇宙、製造業における金属表面からの錆、塗料、酸化物の除去。

- 歴史的建造物の修復: 基礎となる素材に損傷を与えることなく、繊細な工芸品、彫像、歴史的建造物を清掃します。

- 電子機器製造: 半導体ウェーハ、プリント回路基板 (PCB)、電子部品から残留物、酸化物、コーティングを除去します。

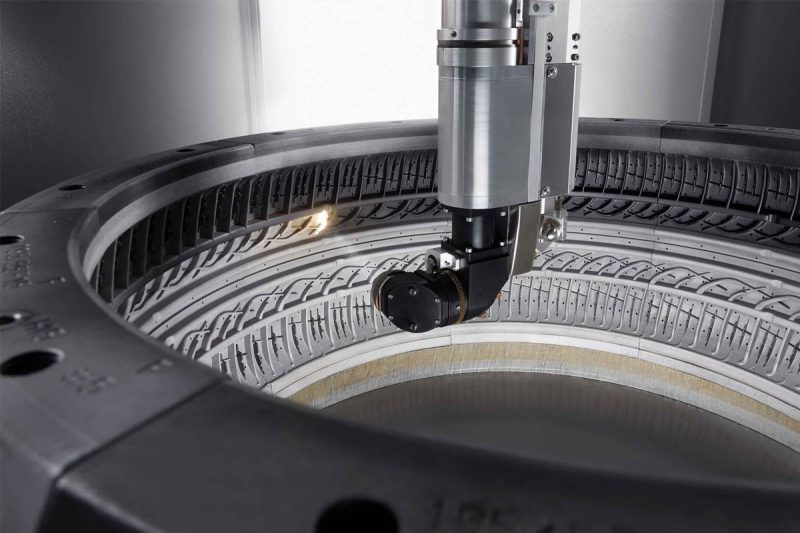

- 精密洗浄: 高いレベルの清浄度と表面品質が要求される用途において、接着、溶接、またはコーティングのために表面を準備します。

- 塗装剥離: 航空機、自動車、産業機器から塗料やコーティングを正確かつ効率的に除去します。

全体として、レーザー洗浄は、さまざまな業界の表面洗浄および準備作業に多用途で効率的かつ環境に優しいソリューションを提供し、基材の完全性を維持しながら汚染物質を正確に除去することができます。

レーザークリーニングはどのように機能しますか?

レーザー洗浄は、強力なレーザー ビームを使用して、表面から汚染物質、コーティング、酸化物、その他の不要な物質を除去します。このプロセスには、正確で効率的な洗浄を実現するためのいくつかの重要な手順が含まれます。

レーザーと材料の相互作用

レーザー ビームが表面に当たると、汚染物質、コーティング、基板など、存在する材料と相互作用します。この相互作用は主に、材料によるレーザー エネルギーの吸収を伴います。吸収の程度は、材料の光学特性、レーザーの波長、コーティングや表面処理の有無などの要因によって異なります。

汚染物質除去メカニズム

レーザーエネルギーが吸収されると、材料は急速に蒸発または昇華温度まで加熱されます。この急速な加熱により、さまざまなメカニズムを通じて材料が表面から排出されます。

- アブレーション: 固体の汚染物質またはコーティングの場合、高熱によって蒸発または小さな粒子に分解され、表面から排出されます。

- 熱応力割れ: 場合によっては、材料の急激な加熱と膨張により熱応力が生じ、亀裂が形成されて表面から剥がれることがあります。

- 衝撃波の形成: 気化した物質の急速な膨張により衝撃波が発生し、近くの汚染物質やコーティングを除去し、さらに除去を促進します。

表面処理

不要な物質が表面から除去されると、さらに処理したり適用したりできるきれいな基板が残ります。レーザー洗浄では残留物が最小限に抑えられ、追加の汚染物質も発生しないため、精密洗浄や表面処理作業に最適です。

選択的洗浄

レーザー洗浄の主な利点の 1 つは、下地の基板をそのまま残しながら、特定の物質を選択的に除去できることです。この選択性は、下地の表面を損傷することなく、目的の汚染物質やコーティングをターゲットにするために、レーザー出力、パルス持続時間、スポット サイズなどのパラメータを調整することで実現されます。

全体的に、レーザー洗浄は、さまざまな用途や業界向けに汚染物質を除去し、表面を準備するための、正確で効率的、かつ環境に優しいソリューションを提供します。その汎用性、選択性、および基板への影響が最小限であることから、高い清浄度と表面品質が求められる作業の第一選択肢となっています。

レーザー洗浄の効率に影響を与える要因は何ですか?

レーザー洗浄の効率は、レーザーパラメータから材料や汚染物質の特性に至るまで、さまざまな要因の微妙な相互作用に左右されます。これらの要因を理解することは、幅広い用途で洗浄プロセスを最適化するために不可欠です。この概要では、レーザー洗浄の効率に影響を与える要因の 3 つの主なカテゴリ、つまりレーザーパラメータ、材料特性、汚染物質特性について説明します。

レーザーパラメータ

- 波長: レーザー ビームの波長によって、材料表面との相互作用が決まります。材料によって、波長によって吸収特性が異なります。適切な波長を選択すると、エネルギーの吸収が効率的になり、洗浄効果が向上します。たとえば、金属は近赤外線領域でよく吸収されることが多いですが、有機材料の場合は、可視光線または紫外線スペクトルのより短い波長が必要になる場合があります。

- パルス持続時間: 各レーザー パルスの持続時間は、多くの場合ナノ秒またはピコ秒で測定され、表面に伝達されるエネルギーの量に影響します。通常、パルス持続時間が短いほど、熱伝達が最小限に抑えられ、基板が損傷するリスクが軽減されるため、精密な洗浄作業にはより効果的です。

- 出力: レーザー ビームの出力によって、表面に伝達されるエネルギーの強度が決まります。出力レベルが高いほど洗浄速度と効果は高まりますが、出力が高すぎると基板が損傷したり、材料が過剰に除去されたりする可能性があります。最適な洗浄結果を得るには、出力と他のパラメータのバランスをとることが重要です。

材料特性

- 吸収率: 材料の吸収率によって、レーザー エネルギーを吸収する効率が決まります。吸収率の高い材料は、入射するレーザー光の大部分を吸収するため、より効果的に洗浄されます。表面処理やコーティングによって材料の吸収率が変わり、レーザー洗浄に対する反応が影響を受けることがあります。

- 熱伝導率: 熱伝導率の高い材料は熱をより速く放散するため、レーザー洗浄の効果に影響する可能性があります。熱伝導率の低い基板は局所的に加熱され、熱による損傷や洗浄の不完全さにつながる可能性があります。材料の熱特性を理解することは、洗浄パラメータを最適化するために重要です。

汚染物質の特性

- タイプ: 表面に存在する汚染物質の種類によって、レーザー洗浄に対する反応が決まります。汚染物質の種類によって、効果的な除去には特定のレーザー パラメータや洗浄戦略が必要になる場合があります。たとえば、グリースや塗料などの有機汚染物質は、さびや酸化物などの無機物質と比較して、レーザー洗浄に対する反応が異なる場合があります。

- 厚さ: 汚染層の厚さは、除去に必要なエネルギー量に影響します。層が厚いほど、完全な除去を達成するには、より高いレーザー出力または複数回の洗浄パスが必要になる場合があります。汚染層の厚さを理解することは、適切な洗浄パラメータを選択するために不可欠です。

- 接着要因: 汚染物質と基板間の接着強度は、レーザー洗浄中の除去のしやすさに影響します。接着力が強い汚染物質の場合、剥離を容易にするために、より高いエネルギー レベルや追加の表面処理技術が必要になることがあります。接着要因を評価すると、最も効果的な洗浄方法を決定するのに役立ちます。

これらの要素を総合的に考慮し、それに応じてレーザー洗浄パラメータを調整することで、効率を最適化し、基板の損傷を最小限に抑え、さまざまな用途や材料にわたって優れた洗浄結果を達成できます。

レーザー洗浄の利点

レーザー洗浄には、さまざまな業界でその有効性と魅力に大きく影響する数多くの利点があります。主な利点は次のとおりです。

非接触クリーニング

レーザー洗浄は非接触プロセスです。つまり、洗浄ツールと処理対象の表面の間に物理的な接触はありません。これにより、サンドブラストやグラインディングなどの研磨洗浄方法で発生する可能性のある傷や歪みなどの繊細な基板への機械的損傷のリスクがなくなります。また、非接触洗浄では、複雑な形状や不規則な形状の表面を、その完全性を損なうことなく処理できます。

非研磨性

研磨材を使用して汚染物質を除去する従来の洗浄方法とは異なり、レーザー洗浄では物理的な研磨は必要ありません。代わりに、焦点を絞ったレーザー ビームのエネルギーを利用して、不要な物質を表面から除去し、蒸発させます。この非研磨性により、基板の完全性と仕上げが維持されるため、レーザー洗浄は敏感な材料や損傷を受けやすい表面に特に適しています。

環境にやさしい

レーザー洗浄は、強力な化学薬品、溶剤、研磨材を必要としない環境に優しい洗浄ソリューションです。廃棄物は最小限に抑えられ、有害な副産物や排出物も発生しないため、従来の洗浄方法に代わる持続可能な方法となります。さらに、レーザー洗浄は水を使用せずに実行できるため、水の消費量と廃水処理の必要性が軽減されます。

精密かつ制御された洗浄

レーザー洗浄は、洗浄プロセスにおいて比類のない精度と制御を提供します。オペレーターは、レーザー出力、パルス持続時間、スポット サイズなどのパラメータを調整して、特定の要件に合わせて洗浄操作をカスタマイズできます。この精度により、下地の基板をそのままにしながら汚染物質を選択的に除去できるため、表面全体で一貫した均一な洗浄結果が得られます。

消耗品と廃棄物の必要性の削減

研磨剤やブラスト媒体などの消耗品を継続的に補充する必要がある研磨洗浄方法とは異なり、レーザー洗浄は消耗品を必要としないプロセスです。研磨材を購入、取り扱い、または廃棄する必要がないため、コストが節約され、廃棄物の発生が減ります。さらに、レーザー洗浄では残留物や二次廃棄物が最小限に抑えられるため、洗浄後の清掃や廃棄の手間が少なくなります。

全体的に、非接触操作、非研磨性の洗浄作用、環境の持続可能性、正確な制御、消耗品と廃棄物の削減など、レーザー洗浄の利点は、魅力的で多用途なソリューションとなっています。自動車や航空宇宙から電子機器製造や歴史的建造物の修復まで、さまざまな業界のさまざまな洗浄アプリケーションに適しています。

レーザー洗浄の限界と課題

レーザー洗浄には間違いなく多くの利点がありますが、他の技術と同様に、考慮しなければならない制限や課題があります。以下に、留意すべき重要な要素をいくつか示します。

材質の損傷および変色

レーザー洗浄は一般に非研磨性で非接触ですが、特に敏感な基材の場合、材料の損傷や変色のリスクが依然としてあります。レーザー強度が高かったり、長時間照射したりすると、熱による損傷、表面特性の変化、色や質感の変化が生じる可能性があります。レーザーパラメータを慎重に選択し、代表的なサンプルをテストすることで、これらのリスクを軽減できます。

セキュリティに関する考慮事項

レーザー洗浄には高強度のレーザー光線が使用されるため、適切な安全対策を講じないと、作業者や周囲の人に危険を及ぼす可能性があります。有害なレーザー光線への目の露出を防ぐことで目を保護することができます。作業者は、使用する特定の波長に適した適切なレーザー安全ゴーグルまたはメガネを着用する必要があります。さらに、安全な作業環境を確保するために、洗浄プロセス中に発生した蒸発した汚染物質や粒子を除去するための煙抽出システムが必要になる場合があります。

設備費および運営費

レーザー洗浄技術を導入するには、レーザー システム、光学系、制御システムなどの専用機器への投資が必要です。初期投資は高額になる可能性があり、継続的なメンテナンスと運用コストも考慮する必要があります。レーザー洗浄は消耗品や廃棄物の削減、効率性の向上など長期的なメリットをもたらしますが、組織はこれらのメリットと初期コストを比較検討する必要があります。

特定の汚染物質に対する効果は限られている

レーザー洗浄は多くの種類の汚染物質の除去に非常に効果的ですが、特定の材料や物質には適さない場合があります。たとえば、反射率の高い材料や透明な材料はレーザーエネルギーを効果的に吸収しないため、洗浄効果が低下します。同様に、厚い汚染物質や固着した汚染物質を完全に除去するには、複数の洗浄または補充方法が必要になる場合があります。レーザー洗浄の限界と特定の用途への適合性を理解することで、満足のいく結果を得やすくなります。

こうした制限や課題があるにもかかわらず、レーザー洗浄は多用途で価値ある洗浄技術であり、幅広い用途に正確で環境に優しく、効率的なソリューションを提供します。慎重な計画、リスク評価、適切な安全対策の実施によってこれらの課題に対処することで、組織はレーザー洗浄の潜在的欠点を最小限に抑えながら、その潜在的可能性を最大限に活用できます。

レーザー洗浄と従来の洗浄方法の比較分析

レーザー洗浄は、洗浄効率、表面損傷、環境への影響、安全性、コストと効率、汎用性など、さまざまな基準に基づいて従来の洗浄方法と比較されます。

洗浄効率

- レーザー洗浄: レーザー洗浄は、表面から汚染物質、コーティング、酸化物を除去する際に高い精度と効果を発揮します。手の届きにくい場所や複雑な形状でも徹底した洗浄が可能です。

- 従来の方法: 研磨ブラスト、化学洗浄、機械洗浄などの従来の方法は効果的かもしれませんが、労働集約的で精度が低くなる場合があります。また、二次廃棄物が発生したり、徹底的な洗浄に複数の手順が必要になる場合もあります。

表面損傷

- レーザークリーニング: レーザークリーニングは非接触かつ非研磨性であるため、表面の損傷や歪みのリスクを最小限に抑えることができます。デリケートな素材にも、その完全性を損なうことなく使用できます。

- 従来の方法: 研磨ブラストや機械的洗浄などの従来の方法では、特に柔らかいまたは繊細な基材では、表面の損傷、傷、または歪みが生じる可能性があります。

環境への影響

- レーザー洗浄: レーザー洗浄は化学薬品や研磨材を使用しないため、環境に優しい方法です。廃棄物は最小限に抑えられ、有害な排出物も発生しません。

- 従来の方法: 従来の洗浄方法では、環境に有害な化学物質、溶剤、研磨材が使用される場合があります。また、処理が必要な廃水や大気排出物が発生する場合もあります。

安全性

- レーザー洗浄: レーザー洗浄には、レーザー放射線への曝露を防ぐための適切な安全対策が必要です。作業者は適切な目の保護具を着用する必要があり、蒸気や粒子を除去するために煙の除去が必要になる場合があります。

- 従来の方法: 従来の方法では、危険な化学物質への曝露、粉塵や煙の吸入、研磨材や研磨装置による傷害などの安全上のリスクが生じる可能性があります。

コストと効率

- レーザー洗浄: レーザー洗浄技術は初期資本投資額は高くなりますが、人件費、消耗品費、廃棄物処理費の削減により長期的なコスト削減が実現します。また、効率性と生産性も向上します。

- 従来の方法: 従来の清掃方法は初期費用は低いかもしれませんが、労働集約的で時間がかかります。また、消耗品の頻繁な補充や廃棄物の処分が必要になる場合もあり、長期的には運用コストが高くなります。

汎用性

- レーザー洗浄: レーザー洗浄は汎用性が高く、さまざまな材料、表面、汚染物質に適応できます。洗浄パラメータを正確に制御できるため、幅広い用途に適しています。

- 従来の方法: 従来の洗浄方法は、材質や汚染物質の種類に応じて、その汎用性と効果が異なります。一部の方法は、特定の表面や条件への適用が制限される場合があります。

結論として、従来の洗浄方法には利点がありますが、レーザー洗浄には効率、精度、環境への配慮、長期的なコスト削減の点でいくつかの利点があります。ただし、レーザー洗浄と従来の方法のどちらを選択するかは、最終的には、具体的な洗浄要件、表面と汚染物質の性質、利用可能なリソースと専門知識などの要因によって決まります。

要約する

要約すると、レーザー洗浄は優れた洗浄効率を示し、表面洗浄作業に対して正確で環境に優しく、コスト効率の高いソリューションを提供します。表面の完全性を維持し、環境への影響を最小限に抑えながら徹底的な洗浄を実現できるため、最適な洗浄性能と持続可能性を求める業界にとって第一の選択肢となっています。

この記事では、レーザー洗浄の洗浄効率を詳しく検討し、さまざまな基準でその有効性を探ります。レーザー洗浄機の洗浄効率について議論することは、効率的な洗浄のためだけでなく、レーザー洗浄の持続可能な開発を促進するためでもあります。 AccTek レーザー 最先端の レーザー洗浄機 安全な作業環境を確保するためのカスタマイズされたソリューションも提供しています。今すぐご相談ください。当社の専門知識があなたのワークスペースを生産的で安全な空間に変える方法をご覧ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する