レーザー洗浄はきれいな表面の寿命と耐久性にどのような影響を与えますか?

レーザー洗浄技術は、高エネルギーのレーザー光線を使用して汚れ、コーティング、不純物を除去する、非常に効果的な表面洗浄方法です。製造、航空宇宙、自動車産業、文化遺産保護など、多くの分野で広く使用されています。ただし、レーザー洗浄には多くの利点がある一方で、洗浄対象の表面の寿命と耐久性に影響を及ぼすこともあります。この記事では、レーザー洗浄技術が表面洗浄に与える影響について、その潜在的な利点と課題を含めて詳細に説明します。

目次

レーザークリーニングの原理

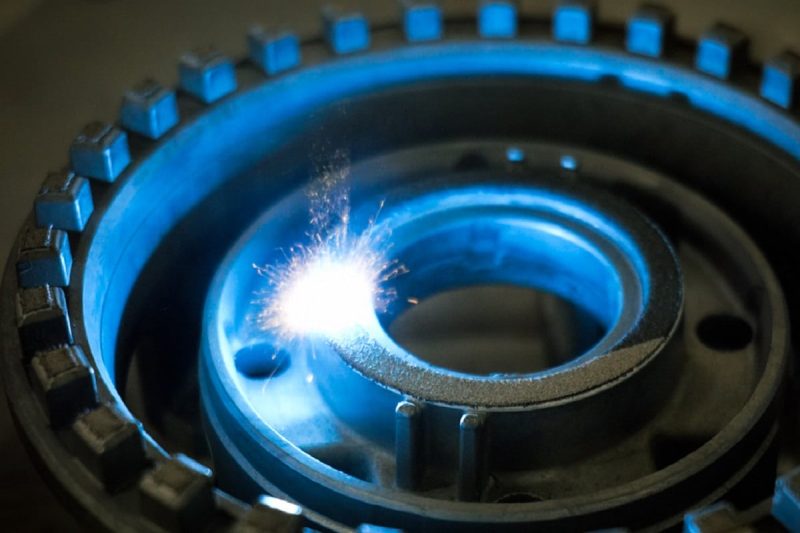

レーザー洗浄が表面寿命にどのような影響を与えるかを説明する前に、まずレーザー洗浄がどのように機能するかを理解する必要があります。レーザー洗浄は、レーザーの高エネルギービームを使用して洗浄が必要な表面に焦点を合わせる非接触洗浄方法です。この高エネルギー ビームは汚れ、コーティング、または不純物を極度の高温に加熱し、それらを蒸発、分解、または剥離させて、汚れのないきれいな表面をもたらします。レーザービームは指向性が高いため、周囲の領域に損傷を与えることなく、ターゲット領域を正確に洗浄できます。

レーザー洗浄技術には、レーザーアブレーション洗浄、レーザー爆発洗浄、レーザー溶融洗浄など、さまざまな種類があります。レーザー洗浄は効率的で化学薬品を使用せず、廃棄物がほとんど発生せず、さまざまな表面に使用できます。基本原理は同様で、レーザー光線を使用して汚れやコーティングを加熱し、それらを除去します。ただし、各タイプのレーザー洗浄には特定の用途と適合性があり、洗浄されたさまざまな表面に異なる影響を与えます。

レーザー洗浄が表面の寿命と耐久性に及ぼす影響の可能性

レーザー洗浄には多くの利点がありますが、洗浄される表面の寿命と耐久性にある程度の影響を与える可能性もあります。影響を与える可能性のある要因をいくつか示します。

表面品質の向上

レーザー洗浄は、汚れ、酸化物、コーティング、その他の望ましくない物質を除去することにより、表面の品質を向上させます。きれいな表面はメンテナンスやメンテナンスが容易になるため、表面の寿命を延ばすことができます。

傷やへこみ

場合によっては、特に金属表面をクリーニングする場合、レーザークリーニングにより小さな傷やへこみが発生する可能性があります。これらの微細な欠陥により、その後の使用中に表面が簡単に損傷し、寿命が短くなる可能性があります。

化学反応

レーザー洗浄は通常、高温環境で実行され、レーザー光線が表面を洗浄する際に化学反応を引き起こします。これにより、一部の化学物質が変化または酸化し、表面の耐食性に影響を与える可能性があります。レーザーパラメータまたは洗浄媒体を適切に制御しないと、予期しない化学反応が発生し、表面腐食が促進され、耐用年数が短くなる可能性があります。

過剰な洗浄

用途によっては、腐食や摩耗を防ぐために、洗浄された表面に生のコーティングまたは保護層が存在する場合があります。過度のレーザー洗浄は、元のコーティングまたは保護層の表面を剥離し、表面が外部環境による浸食を受けやすくなる可能性があります。これにより、表面が錆びたり、酸化したり、損傷しやすくなり、寿命が短くなる可能性があります。

熱応力

レーザービームの高エネルギー密度の作用により、表面の汚れやコーティングは急速に加熱され、急速に冷却されます。この急速な熱サイクルにより、表面に小さな凹みや隆起が生じる小さな熱応力が生じる可能性があります。これらの顕微鏡レベルの変化は、表面の光学特性、粗さ、機械的特性にある程度影響を与える可能性があります。特にレーザーや光学レンズなどの一部の高精度の光学用途では、この微細な変化が光学的な散乱や損傷を引き起こし、コンポーネントの性能が低下して寿命が短くなる可能性があります。

後処理の重要性

レーザー洗浄後、表面の性能と耐久性を回復または強化するには、適切な後処理が重要です。後処理が適切に行われなかったり、このステップが無視されたりすると、表面が腐食、摩耗、その他の損傷を受けやすくなる可能性があります。適切な後処理には、再コーティング、防食処理、研磨、またはその他の修復措置が含まれる場合があります。

表面素材の特徴

材料の種類が異なれば、レーザー洗浄に対する反応も異なります。金属、プラスチック、セラミックなどの素材では、異なる洗浄方法が必要になる場合があります。たとえば、金属は熱応力に耐えることができるため、一般にプラスチックやセラミックよりも金属表面の方がレーザー洗浄に適しています。したがって、洗浄方法を選択するときは、表面の材料特性を考慮する必要があります。寿命への悪影響を最小限に抑えるため。

適用性とオプション

場合によっては、レーザークリーニングが最善の選択肢ではない可能性があります。洗浄方法を検討するときは、表面寿命への影響を最小限に抑えるために、材料の種類、用途要件、レーザー洗浄への適合性を考慮する必要があります。

レーザー洗浄技術は多くの用途で大きな可能性を秘めていますが、使用する場合は表面の耐久性に対する潜在的な影響を慎重に考慮する必要があります。ベスト プラクティスと予防策を見つけることで、これらの潜在的な影響を最小限に抑え、洗浄された表面が長期間にわたってそのパフォーマンスと耐久性を確実に維持できるようになります。

表面の寿命と耐久性に対するレーザー洗浄の潜在的な影響を軽減する方法

表面の寿命と耐久性に対するレーザー洗浄の潜在的な影響を軽減するために、いくつかの重要な対策とベスト プラクティスを次に示します。

適切なレーザーパラメータを選択してください

レーザー洗浄機 通常、レーザー出力、パルス周波数、ビーム直径、洗浄速度などを含む複数のパラメーター設定オプションがあります。これらのパラメーターを正しく選択することは、さまざまなタイプの表面にとって非常に重要です。以下にいくつかのガイドラインを示します。

- 出力制御: 過熱や表面損傷の原因となる可能性があるため、レーザー出力が高すぎることは避けてください。望ましい洗浄効果を得るために、低い出力から始めて徐々に出力を上げてください。

- パルス周波数: パルス周波数は、レーザー洗浄の洗浄効果と表面への影響に影響します。一般に、周波数が高いほど均一な洗浄が可能になりますが、より高いレーザー出力も必要になります。有効性と電力要件のバランスをとるために、材料特性に基づいて適切な周波数を選択する必要があります。

- ビーム直径: ビーム直径はレーザースポットのサイズを決定し、それによって洗浄の範囲と深さに影響します。さまざまな洗浄作業や表面の種類に合わせてビーム直径を調整します。

表面品質評価

レーザークリーニングに進む前に、表面を十分に評価することが重要です。これは、欠陥や損傷が存在するかどうか、また特別な取り扱いが必要かどうかを判断するのに役立ちます。いくつかの評価手順を次に示します。

- 表面検査: 目視検査またはその他の検査方法を使用して、表面の欠陥、コーティング、または腐食をチェックします。これは、適切な洗浄方法を決定するのに役立ちます。

- 材質の種類: 材質が異なれば、必要な処理も異なります。レーザー洗浄の適性を判断するには、洗浄する表面の材質の種類を理解することが重要です。

適切な後処理

レーザー洗浄後、表面の性能と耐久性を維持または向上させるために、適切な後処理ステップが必要になる場合があります。いくつかの後処理方法を次に示します。

- 再コーティング: 洗浄する表面に保護コーティングが必要な場合は、再コーティングの品質と均一性がさらなる腐食や損傷を防ぐことを確認してください。

- 防食処理:金属表面の場合、防食処理は耐用年数を維持するための鍵です。適切な防食処理を行うことで、酸化や腐食を防ぐことができます。

- 研磨・表面修復:洗浄後に生じた傷や凹みに対して、研磨や表面修復を行うことで、表面の仕上がりや品位を向上させることができます。

洗浄工程管理

潜在的な影響を軽減するには、清掃中の操作方法を制御することが重要です。

- 適切な清掃距離と角度を維持する: 過剰な清掃や清掃不足を避けるために、レーザー ビームが適切な距離と角度で表面に当たるようにしてください。

- 移動速度: 過度に長い露光時間を避けながら、ビームが汚れやコーティングを適切に処理できるように、レーザー洗浄機の移動速度を制御します。

- 温度の監視: 材料の最大許容温度を超えないように、洗浄プロセス中に表面温度を監視する必要があります。

アプリケーション固有の研究とテスト

用途や表面の種類が異なれば、異なる洗浄戦略が必要になる場合があります。レーザー洗浄技術を使用する前に、適切な調査とテストを実施して、最適な洗浄方法とパラメータを決定してください。

適切なレーザーパラメータの選択、表面品質評価、適切な後処理および洗浄プロセス制御を通じて、最大限の洗浄効果と表面寿命を確保しながら、レーザー洗浄の悪影響を軽減することができます。

レーザークリーニングを使用する利点

効率的な清掃

レーザー洗浄は、塗料、錆、コーティング、酸化物などのさまざまな汚れやコーティングを効果的に除去します。多くの場合、従来の洗浄方法よりも迅速かつ徹底的な洗浄が可能です。

非接触型

レーザー洗浄は、表面との物理的接触を必要としない非接触洗浄方法であるため、潜在的な傷や摩耗を排除します。

正確な制御

レーザー洗浄では、さまざまな種類の表面や用途に合わせて出力、パルス周波数、ビーム直径などのレーザーパラメーターを調整することで、洗浄プロセスを正確に制御できます。

環境を守ること

レーザー洗浄は、化学洗浄剤の使用や廃棄物の発生を必要としないため、一般に一部の従来の洗浄方法よりも環境に優しいです。

汎用性

レーザー洗浄は、金属、プラスチック、セラミック、石など、さまざまな種類の表面に使用でき、工業製造、建設、文化遺産保護などのさまざまな用途に使用できます。

メンテナンスの軽減

レーザー洗浄は非接触方式であるため、機器や工具の磨耗が少なく、必要なメンテナンスや交換部品が比較的少なく、運用コストが削減されます。

要約する

レーザー洗浄技術は効率的で正確な洗浄方法を提供しますが、使用する場合は、洗浄された表面の寿命と耐久性に対する潜在的な影響を最小限に抑えるために特別な注意が必要です。適切なレーザーパラメータ設定、表面評価、適切な後処理、およびアプリケーション固有の研究はすべて、洗浄された表面の長期的な性能を保証するための重要な要素です。

慎重な計画と実践を通じてのみ、レーザー洗浄技術はその可能性を最大限に発揮し、さまざまな用途に効率的な洗浄ソリューションを提供することができます。最終的に、レーザー洗浄技術を使用するには、最適な洗浄結果と表面寿命の維持を達成するために、いくつかの要素を組み合わせる必要があります。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する