レーザー洗浄は、損傷を与えることなく敏感な材料に使用できますか?

近年、革新的な技術としてレーザー洗浄が広く利用されています。レーザー洗浄は、高エネルギーのレーザービームを対象表面に照射して、表面の錆、汚れ、酸化物、コーティング、その他の不純物を正確に除去し、効率的で環境に優しい洗浄を実現します。この技術は、洗浄プロセスの精度と効率を向上させるだけでなく、従来の方法による廃棄物や化学物質の使用を削減します。ただし、文化遺産、電子部品、航空宇宙部品など、特に敏感な材料の場合、レーザー洗浄技術の適用には注意が必要です。これらの材料は通常、価値が高いか、特定の物理的および化学的特性を持っているため、損傷の潜在的なリスクが注目されています。たとえば、古代の文化遺産は、レーザーの高エネルギーにより表面構造が変化したり、元の質感が失われたりする可能性があります。電子部品は、レーザーの熱効果により回路の性能が低下する可能性があります。航空宇宙部品は、レーザー洗浄中に発生する可能性のある微小亀裂に特別な注意を払う必要があります。これは、材料の全体的な強度と耐用年数に影響を与える可能性があります。したがって、これらの敏感な分野にレーザー洗浄技術を適用する場合、材料に不可逆的な損傷が発生しないように詳細な評価と調整を行う必要があります。この記事では、これらの敏感な分野におけるレーザー洗浄技術の応用可能性を深く探り、材料に重大な損傷が発生するかどうかを分析します。

目次

レーザー洗浄技術について学ぶ

レーザー洗浄技術は、高エネルギーレーザービームを使用して物体の表面に照射し、汚れ、酸化物、グリース、コーティングなどの不純物を除去する非接触洗浄方法です。近年、この技術は、その高い効率、環境保護、精度により、さまざまな業界で徐々に好まれる洗浄プロセスの 1 つになっています。

レーザー洗浄の仕組み

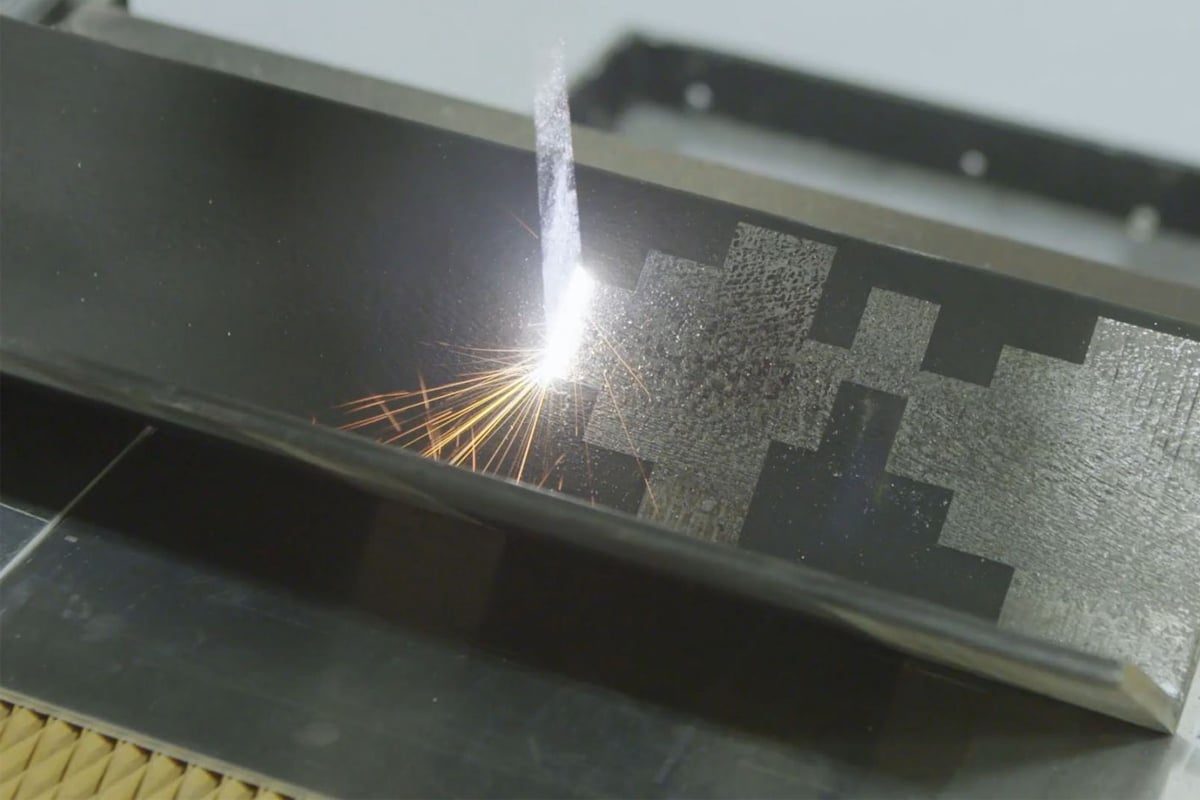

レーザー洗浄の基本原理は、高エネルギーのレーザー光線を使用して、物体の表面にある汚染物質や不要なコーティングと相互作用することです。レーザーエネルギーは非常に小さな領域に集中し、汚染物質を瞬時に加熱、膨張、または蒸発させて除去します。洗浄プロセス中、レーザーエネルギーは物体のバルク構造に影響を与えることなく、汚染物質層に吸収されます。このプロセスは、主に次のメカニズムに分かれています。

- 熱分解: レーザーは対象物質を分解温度まで加熱し、蒸発または気化させます。

- 光圧効果:レーザーによって発生した衝撃波により、汚染物質が表面から剥離されます。

- パルスレーザー剥離: パルスレーザーは、下にある基板を損傷することなく表面の汚染物質を剥離するために使用されます。

レーザー洗浄の主な利点

の主な利点は レーザー洗浄 さまざまな工業用洗浄アプリケーションに新たな可能性をもたらすだけでなく、生産効率の向上、環境への影響の軽減、敏感な材料の保護にも重要な役割を果たします。以下は、その主な利点のいくつかを詳しく説明したものです。

高精度

レーザー ビームの集束特性により、極めて高いレベルの精度を実現できます。レーザー洗浄システムは、周囲の材料に影響を与えることなく、対象表面の非常に小さな領域を洗浄対象にすることができます。金型洗浄、文化遺産の修復、マイクロエレクトロニクス洗浄など、複雑または繊細な構造上の汚染物質、錆、またはコーティングの除去を必要とする用途では、レーザー洗浄により非破壊操作が可能になります。この高度に制御可能な精度により、厳格な品質管理と詳細要件が求められる業界に最適です。

高い洗浄効率

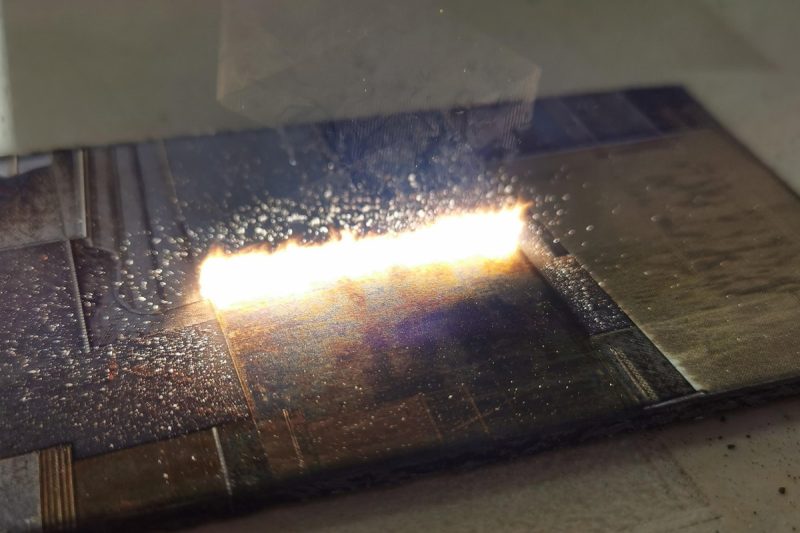

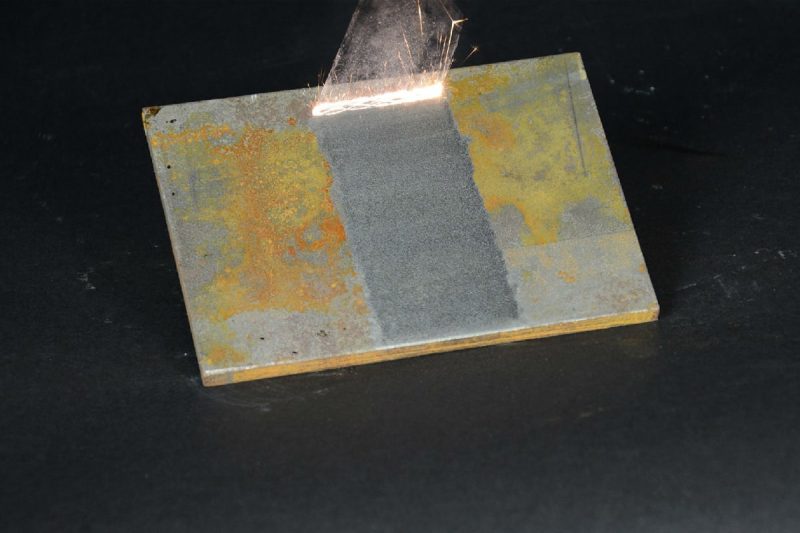

レーザー洗浄は、高エネルギーのレーザービームを使用して、グリース、サビ、コーティング、酸化層などの表面の不純物をすばやく蒸発させて除去します。非常に短いパルス時間と高速スキャン機能により、全体的な洗浄時間が大幅に短縮され、生産効率が向上します。サンドブラストや化学洗浄などの従来の洗浄方法と比較して、レーザー洗浄は高速であるだけでなく、ダウンタイムを削減しながら品質を確保し、生産プロセスを大幅に最適化します。

環境に優しく安全

レーザー洗浄技術は、環境に優しいグリーンな選択肢の 1 つと考えられています。従来の化学洗浄方法とは異なり、レーザー洗浄では化学薬品や溶剤を使用しないため、有害な化学廃棄物は発生しません。レーザー光線で汚染物質やコーティングを除去するだけなので、作業者や環境に二次汚染を引き起こすことはありません。さらに、レーザー洗浄中に発生する煙や微粒子は、専用のフィルター装置で収集できるため、環境への影響をさらに軽減できます。環境保護要件が厳しい業界にとって、レーザー洗浄は安全で効率的な代替手段です。

高い適応性

レーザー洗浄は、特定の種類の材料に限定されません。金属、ガラス、石、複合材料、さらにはプラスチックなど、さまざまな基板に適用できます。この汎用性により、航空宇宙、自動車製造、建物の修復などの業界で広く使用されています。金属表面の錆の除去でも、ガラスの酸化膜の洗浄でも、レーザー洗浄はさまざまな材料を非破壊的に処理し、一貫した洗浄結果を提供します。

非接触プロセス

レーザー洗浄は非接触プロセスであるため、洗浄プロセス中に対象表面に機械的ストレスが加わりません。そのため、壊れやすい、敏感な、または高価な材料の洗浄に特に適しています。たとえば、レーザー洗浄では、文化遺産や芸術作品などの敏感な材料の表面構造を損傷することなく洗浄できます。さらに、産業機器を洗浄する場合、物理的な摩擦による摩耗が回避され、機器の耐用年数が延びます。

レーザー洗浄は、その精度、効率、環境への配慮、汎用性、非接触の利点により、現代の産業および技術洗浄に急速に選ばれるツールになりつつあります。これらの特徴は、さまざまな業界の厳しい要件を満たすだけでなく、持続可能な開発と高品質の生産のための新しい方法も提供します。

レーザー洗浄は敏感な材料を損傷しますか?

レーザー洗浄技術はさまざまな敏感な材料を洗浄する可能性を提供しますが、これらの材料を取り扱う際には細心の注意が必要です。洗浄効果と敏感な材料が損傷を受けるかどうかは、主にいくつかの重要な要素の組み合わせによって決まります。

素材そのものの特性

敏感な材料の洗浄要件は、まず材料自体の物理的および化学的特性に依存します。たとえば、合成材料、プラスチック、ゴムなどの熱に敏感な材料は、レーザーの熱蓄積により溶解、変形、または色あせする可能性があります。同時に、古代の遺物、紙のアーカイブ、繊細な芸術作品などの歴史的遺物も、経年劣化や壊れやすい特性により、レーザー洗浄プロセス中に発生する熱や振動の影響を受けやすくなります。これらの材料の場合、材料自体を損傷することなく汚染物質を除去するために、レーザーパラメータを非常に正確に設定する必要があります。

表面形態の複雑さ

精密電子部品のミクロン単位の線、彫刻されたアートワーク、高精度機械部品など、一部の材料の表面には極めて複雑な微細構造や彫刻が施されています。これらの材料は複雑であるため、レーザーのエネルギーとパルスに非常に敏感です。表面の質感や機能の完全性が求められる用途では特に、エネルギーが多すぎると微細構造が損傷したり変形したりすることがあります。損傷を避けるには、レーザー出力、パルス持続時間、焦点位置を慎重に調整して、レーザーが汚染物質や不純物にのみ作用し、下地の材料には影響を与えないようにする必要があります。

レーザーパラメータの正確な制御

レーザー洗浄の鍵は、レーザーの波長、パルス持続時間、周波数、出力などのパラメータを正確に制御することです。さまざまな材料に対して適切なパラメータ設定が重要です。出力が高すぎると材料表面が溶解またはアブレーションする可能性があり、パルス持続時間が長すぎると熱が蓄積され、材料構造に悪影響を与える可能性があります。波長の選択は、材料の吸収特性と密接に関係しています。材料が特定の波長のレーザー光を強く吸収すると、熱による損傷が発生する可能性があります。したがって、敏感な材料を洗浄する場合、オペレーターは実験や技術的手段を通じてレーザーパラメータを最適化し、材料を損傷することなく汚染物質を効果的に除去できる理想的な設定を見つける必要があります。

清掃環境の影響

レーザー洗浄の効果は、特に高精度または敏感な材料を洗浄する場合、作業の環境条件とも密接に関係しています。周囲温度、湿度、空気中の不純物はすべて、洗浄プロセスに影響を与える可能性があります。たとえば、周囲温度が高いと、材料の熱膨張や熱損傷が悪化する可能性があります。一方、湿度が高すぎると、材料表面の吸収特性が変化する可能性があります。さらに、レーザーによって生成された煙や粒子が洗浄エリアを再汚染するのを防ぐために、洗浄プロセス中の気流も制御する必要があります。

つまり、レーザー洗浄は効率的で環境に優しい洗浄技術ですが、敏感な材料を処理する際には、材料の特性、表面形態、レーザーパラメータ、環境条件を十分に分析して調整する必要があります。適切な技術的手段を採用することで、レーザー洗浄は材料の完全性を維持しながら表面の不純物を効果的に除去し、理想的な洗浄効果を提供できます。

敏感な材料の適合性に影響を与える要因

敏感な材料がレーザー洗浄に適しているかどうかを判断する際には、洗浄中に材料自体が損傷を受けないように、複数の要因を十分に分析する必要があります。以下は、敏感な材料に対するレーザー洗浄の適性に影響を与えるいくつかの重要な要因の詳細な説明です。

材料構成

材料の組成は、レーザーエネルギーに対する反応を直接的に決定します。異なる材料は、特定の波長のレーザー光に対して異なる吸収特性と反射特性を持っています。たとえば、金属材料は一般に、より短い波長のレーザー光に対する吸収率が高いため、レーザー洗浄中に表面の汚染物質を除去しやすくなります。ただし、プラスチックや複合材料などの一部のセラミックや有機材料は、レーザー光の吸収が弱く、反射が多く、熱に対する感受性が高いため、レーザー光の作用により変形、アブレーション、または退色しやすくなります。

さらに、材料の熱膨張係数と熱伝導率も重要な考慮事項です。熱膨張係数が大きい材料は、レーザー洗浄中に熱応力によってひび割れや表面剥離が発生しやすく、熱伝導率が低い材料はレーザーエネルギーの集中により局所的な過熱を引き起こし、材料構造を損傷する可能性があります。したがって、材料組成の特性を理解し、レーザーパラメータを適切に選択することが、レーザー洗浄が敏感な材料に適していることを確認するための鍵となります。

レーザーパラメータ設定

レーザー洗浄の効果と材料の適応性は、レーザーの波長、パルスエネルギー、周波数、持続時間などのレーザーパラメータの設定に大きく依存します。材料によって、異なる波長のレーザーに対する吸収能力が異なります。たとえば、一部のプラスチックや有機材料は近赤外線レーザーを吸収しすぎて表面が損傷する可能性があるため、過熱を避けるために適切なレーザー波長を選択する必要があります。

さらに、パルスエネルギーの設定には特に注意が必要です。敏感な材料の場合、パルスエネルギーが高すぎると材料の表面が溶けたり、機械的応力が蓄積したりする可能性があります。一方、パルス持続時間が長すぎると熱が蓄積し、最終的に材料に熱損傷を与える可能性があります。パルス周波数が低いほど、壊れやすい材料や熱に敏感な材料の洗浄に適しています。パルス周波数が低いと、材料が各パルスの後に十分な時間をかけて熱を放散できるため、損傷のリスクが軽減されます。したがって、敏感な材料を処理するときは、これらのレーザーパラメータを正確に調整して、洗浄効果と材料の安全性のバランスを確保することが重要です。

材料の表面処理と状態

材料の表面特性は、レーザー洗浄の有効性と安全性に大きな影響を与えます。材料表面のコーティング、酸化物、またはその他の前処理層の存在は、レーザー吸収率を決定する重要な要素です。たとえば、金属表面の酸化物層は通常、レーザーエネルギーを効果的に吸収し、除去しやすくなります。ただし、コーティングが薄すぎたり、脆すぎたりすると、レーザー洗浄によって基板が損傷する可能性があります。

さらに、表面の粗さも影響要因です。表面が粗いとレーザーエネルギーの分布が不均一になり、特定の領域で局所的な過熱が発生する可能性があります。汚染物質の種類、厚さ、均一性も考慮する必要があります。汚染物質の種類 (グリース、サビ、塗料など) によってレーザーの吸収特性が異なり、異なるクリーニング戦略が必要になる場合があります。敏感な材料が損傷しないようにするには、表面の状態を慎重に分析し、実際のニーズに応じてクリーニングパラメータを調整する必要があります。

レーザー送達システムと制御

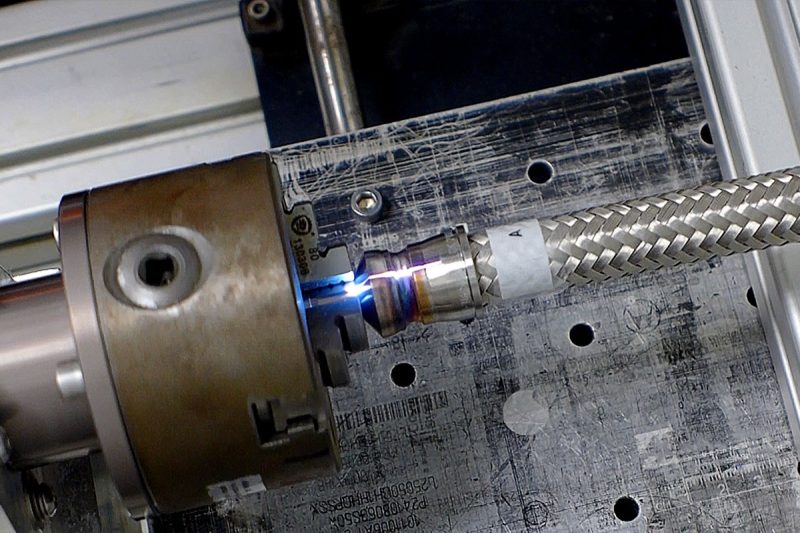

高精度のレーザー伝送システムは、敏感な材料をエラーや損傷なく洗浄するためのもう 1 つの重要な要素です。洗浄プロセスの安定性を確保するには、レーザー ビームの品質、焦点精度、エネルギー分布が非常に一貫している必要があります。レーザー ビームの偏差、散乱、または不均一な分布は、洗浄の不均一や材料の損傷につながる可能性があります。

現代のレーザー洗浄システムには、高度な光伝送および制御技術が装備されており、洗浄プロセス中にレーザーパラメータをリアルタイムで監視および調整できます。たとえば、フィードバック制御システムを通じて、オペレーターは材料の表面温度や反射率の変化に応じてレーザーの出力をリアルタイムで調整し、過剰な洗浄を防ぐことができます。さらに、自動化システムは、さまざまな材料の特性に応じて事前にプログラムすることもでき、各洗浄が安全な範囲内で実行されるようにします。これらの高精度システムにより、洗浄プロセス中に敏感な材料が損傷するリスクが大幅に軽減されます。

これらの重要な要素を慎重に評価することで、レーザー洗浄は、敏感な材料のアプリケーションで望ましい結果を達成し、材料が損傷しないようにすることができます。効率的で安全な洗浄プロセスを実現するために、オペレーターは各要素に基づいて適切な洗浄計画を作成する必要があります。

敏感な材料のレーザー洗浄

レーザー洗浄は、敏感な材料を処理する際の精度と柔軟性が高いため、多くの業界で欠かせないツールとなっています。敏感な材料におけるレーザー洗浄技術の重要な応用分野は次のとおりです。

美術修復と文化遺産保護

レーザー洗浄技術は、芸術の修復や古代文化遺産の保護、特に極めて繊細でかけがえのない文化遺産や芸術作品の保護に広く使用されています。これらの用途では、従来の化学的または機械的な洗浄方法では文化遺産の表面に回復不可能な損傷を与える可能性がありますが、レーザー洗浄は非接触操作と調整可能なレーザーエネルギーにより繊細で非破壊的な洗浄を実現できます。たとえば、レーザー洗浄技術は、彫刻、絵画、壁画、建物の汚れ、すす、石灰、その他の酸化物層を除去するために使用されます。レーザーの波長と出力を正確に制御することにより、洗浄プロセスは、下にある基板を損傷することなく表面の汚染物質をターゲットに除去し、文化遺産の完全性と歴史的価値の維持を確保できます。

電子機器および半導体製造

半導体およびマイクロエレクトロニクス業界では、レーザー洗浄の精度が製造品質にとって非常に重要です。半導体ウェハーの表面は、ほこり、グリース、その他の微細な汚染物質の影響を非常に受けやすく、ウェハーの電気的性能を妨げたり、デバイスの故障を引き起こしたりする可能性があります。レーザー洗浄技術は、ウェハー表面から汚染物質を除去する効率的で安全なソリューションを提供し、これらの極めて敏感な材料の取り扱いに特に適しています。

レーザーのパルス持続時間、波長、出力などのパラメーターを正確に調整することで、ウェーハ表面の完全性に影響を与えることなく、汚染物質のみを除去できます。同時に、レーザー洗浄では化学試薬を使用する必要がないため、残留物や液体による腐食のリスクを回避でき、非常に高い清浄度が求められる環境での操作に適しています。この非接触洗浄方法は、半導体製品の生産効率と品質の向上に重要な役割を果たします。

航空宇宙

航空宇宙産業では、レーザー洗浄は航空機エンジンブレード、複合構造、精密金属部品などの主要部品の保守と修理に広く使用されています。航空宇宙機器の材料は通常、構造が複雑で高性能が求められるため、レーザー洗浄は理想的な非破壊保守ツールとなっています。

レーザー洗浄技術は、部品の形状、サイズ、材料特性に影響を与えることなく、部品の表面のコーティング、腐食、その他の汚染物質を効果的に除去できます。エンジンメンテナンスでは、洗浄プロセス中にレーザーを正確に制御することで、洗浄範囲が対象領域に集中し、処理する必要のない部分に広がらないようにすることができ、部品の全体的な性能と寿命を確保できます。同時に、レーザー洗浄の高効率と環境保護特性により、航空宇宙産業におけるダウンタイムとメンテナンスコストを削減する重要な手段となっています。

さまざまなアプリケーション シナリオでのレーザー洗浄の詳細な理解と最適化された操作により、製品の性能と外観の完全性を確保しながら、敏感な材料の洗浄ニーズを効果的に満たすことができます。これにより、レーザー洗浄技術は複数の業界で広く使用され、生産効率と製品品質の向上を強力にサポートします。

敏感な材料のレーザー洗浄のベストプラクティス

敏感な材料をレーザー洗浄する場合、材料に損傷を与えないようにするために、一連のベスト プラクティスに従うことが重要です。以下は、特に敏感な材料を扱う場合に、レーザー洗浄の結果を最適化するのに役立つ具体的な操作ガイドラインです。

材料評価

レーザー洗浄を行う前に、材料の特性と特徴を詳細に評価する必要があります。敏感な材料は、多くの場合、特定の熱感度、脆弱性、またはレーザーエネルギーに対する高感度を備えています。評価時には、材料の組成、表面構造、熱伝導率、膨張係数、およびレーザー波長での吸収特性を考慮する必要があります。たとえば、文化遺産の修復で遭遇する可能性のある古代の材料、複合材料、または高精度の機器は、レーザー洗浄に適しているかどうか、および洗浄プロセス中に重点を置くべき重要なポイントを判断するために、厳密な予備評価が必要です。

テストクリーニング

正式な洗浄を行う前に、サンプルまたは材料の重要でない領域でテスト洗浄を実行することをお勧めします。この小規模なテストは、レーザーパラメータ(出力、周波数、波長など)の選択が材料に損傷を与えないことを保証するために、その後の正式な洗浄に貴重なフィードバックを提供できます。テスト洗浄は、オペレーターが洗浄プロセス中の温度変化、汚染物質の除去効率、および材料の反応の程度を判断するのにも役立ちます。たとえば、芸術品の修復では、サンプルテストにより貴重な工芸品への不可逆的な損傷を回避し、レーザーエネルギーが汚染物質にのみ作用し、基板を損傷しないことを確認できます。

パラメータの最適化

レーザー洗浄の成功は、レーザーパラメータの正確な最適化に大きく依存します。材料のさまざまな特性に応じて、オペレーターはレーザー出力、パルス周波数、持続時間、波長などのパラメータを調整する必要があります。熱に敏感な材料の場合、通常、熱の蓄積を減らすためにレーザー出力とパルスエネルギーを下げる必要があります。同時に、適切な波長を選択すると、レーザーが材料自体を過熱することなく表面の汚染物質にのみ作用することが保証されます。これらのパラメータを徐々に調整することで、洗浄効率と材料保護の調和を実現するための理想的なバランスポイントを見つけることができます。たとえば、半導体およびエレクトロニクス業界では、最適化されたレーザーパラメータにより、微細構造を損傷することなく表面の小さな粒子を除去できます。

保護対策を使用する

場合によっては、レーザーパラメータが最適化されていても、材料がレーザーに過度にさらされるリスクが残ります。このリスクを軽減するために、材料の表面に剥離可能な保護層を塗布するなど、追加の保護対策を講じることができます。この保護層は、レーザー洗浄プロセス中にバッファーとして機能し、レーザーが基板に直接接触するのを防ぐことができます。これは、非常に壊れやすい、または歴史的な遺物などの特殊な材料を処理するのに特に適しています。保護層に加えて、物理的なバリアまたは光学フィルターを使用してレーザーの範囲を制限し、敏感な領域を洗浄するリスクを軽減できます。

監視と制御

リアルタイムの監視と正確な制御は、レーザー洗浄中に敏感な材料の安全性を確保するための重要なステップです。高度な監視機器(赤外線温度センサー、分光計など)は、洗浄領域の温度変化、反射率、エネルギー分布をリアルタイムで追跡できます。これらのデータは、オペレーターが必要な調整を行い、局所的な過熱や過剰洗浄を回避するのに役立ちます。同時に、自動フィードバック制御システムは、リアルタイムで監視された変化に応じてレーザー出力または周波数を動的に調整し、洗浄プロセスが常に安全な範囲内にあることを保証します。この高精度の監視技術は、航空宇宙および高精度製造において特に重要です。

清掃後の評価

洗浄が完了したら、材料の包括的な品質評価を行うことが、洗浄結果と材料の安全性を確認するための重要なステップです。評価には、汚染物質が完全に除去されていることを確認すると同時に、損傷や変形の可能性を検出するために、材料表面の物理的および化学的分析を含める必要があります。電子機器、医療、美術品修復などの要求の厳しい業界では、洗浄後の評価に顕微鏡検査、表面硬度テスト、表面形態分析が含まれる場合もあります。潜在的な問題が見つかった場合は、洗浄プロセスをさらに最適化して、将来の操作で同様の問題を回避することができます。

これらのベストプラクティスを通じて、オペレーターは敏感な材料を扱う際のレーザー洗浄のリスクを効果的に低減し、最適な洗浄結果を確保できます。正確な材料評価、精密なレーザーパラメータ制御、および全プロセス監視と保護対策の適用はすべて、安全で効果的な洗浄プロセスを確保するための鍵です。この体系的な洗浄戦略は、洗浄効率を向上させるだけでなく、材料の完全性と機能性を最大限に保護し、文化遺産の保護、半導体製造、精密工学などの分野で広く使用されています。

要約する

レーザー洗浄技術は、効率的で非接触の動作原理により、多くの業界で優れた応用能力を発揮しており、特に敏感な材料の処理では、高精度の洗浄ソリューションを提供します。この技術は、文化遺産の修復、半導体製造、精密機械、航空宇宙の分野で重要な役割を果たしており、汚染物質を効果的に除去するだけでなく、従来の洗浄方法によって引き起こされる物理的損傷や化学的腐食を最小限に抑えます。

ただし、レーザー洗浄が敏感な材料に損傷を与えるかどうかは、複数の要因によって異なります。まず、材料の特性が重要であり、これには、組成、熱感度、表面構造、レーザーエネルギーの吸収および反射能力が含まれます。異なる材料は洗浄プロセス中に異なる反応を示し、一部の材料は熱の蓄積や機械的ストレスにより損傷を受ける可能性があります。したがって、レーザー洗浄を選択するときは、材料の特性を十分に分析および評価する必要があります。

第二に、レーザーパラメータの選択は、洗浄効果と材料の安全性にとって非常に重要です。レーザーの波長、出力、パルス周波数、動作時間は、レーザーと材料の相互作用に影響を与えます。敏感な材料の場合、オペレーターは特定の状況に応じてこれらのパラメータを正確に調整し、洗浄プロセス中の均一なエネルギー分布を確保し、局所的な過熱や過剰な洗浄を回避する必要があります。科学的かつ合理的なパラメータ制御により、表面汚染物質を除去しながら材料の完全性に影響を与えないようにすることができます。

レーザー洗浄の有効性を決定するもう 1 つの重要な要素は、動作環境と条件です。高精度の光伝送システム、リアルタイムの監視とフィードバック技術、保護対策の適用はすべて、レーザー洗浄の安全性と有効性の向上に役立ちます。洗浄プロセス全体を監視することで、オペレーターはいつでもレーザーのエネルギーと動作範囲を調整し、不要な損傷を回避できます。

敏感な材料の洗浄の安全性を確保するには、一連のベストプラクティスに従うことが不可欠です。包括的な材料評価が基礎であり、洗浄が正式に開始される前にサンプルテスト洗浄を実行してレーザーパラメータを最適化する必要があります。さらに、必要に応じて保護層またはバリアを使用して、レーザーが材料に直接与える影響を軽減できます。洗浄プロセス中、高度な監視装置と制御システムにより、操作エラーやエネルギー過負荷を効果的に回避し、安全で信頼性の高い洗浄プロセスを確保できます。洗浄が完了したら、材料の詳細な品質評価を行って洗浄効果を確認し、不可逆的な損傷が発生していないことを確認する必要があります。

つまり、科学的な評価と実践を通じて、レーザー洗浄技術は、敏感な材料の完全性を維持しながら理想的な洗浄結果を提供できます。これにより、レーザー洗浄は多くの業界でかけがえのないソリューションとなり、作業効率を向上させるだけでなく、材料の損傷のリスクを効果的に軽減します。

レーザー ソリューションを入手する

適切なレーザー洗浄機を選ぶことが、洗浄結果を改善し、材料を保護する鍵となります。信頼できるパートナーと協力することで、高度な技術サポート、プロフェッショナルなソリューション、継続的なサービスを受けることができます。AccTek Laser では、あらゆる種類の産業洗浄ニーズに対応する幅広いレーザー洗浄装置を提供しています。当社の専門家が洗浄パラメータの最適化をお手伝いし、効率的で安全な洗浄結果を確保し、生産効率を最大化します。また、洗浄プロセスの安定性と精度を確保するために、精密なエネルギー制御やインテリジェントな監視システムなどの高度な機能も提供しています。さらに、当社の技術チームは、機器が常に最適な動作状態になるように、包括的なサポートサービスを提供しています。AccTek Laser と協力することで、効率的で非破壊的な洗浄結果が得られ、運用リスクが軽減され、生産品質が向上します。今すぐ当社にお問い合わせいただき、ビジネスの成長に役立つ当社の革新的な洗浄ソリューションの詳細をご確認ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する