レーザー洗浄機の一般的な問題は何ですか?

レーザー洗浄機は、先進的な非接触洗浄装置として、高エネルギーレーザービームで基板の表面から汚染物質を除去します。工業用錆除去、コーティング除去、金型洗浄、文化遺産保護などに広く使用されています。従来の洗浄方法と比較して、レーザー洗浄技術は、高効率、環境保護、基板へのダメージが少ないなどの利点があるため、多くの業界で徐々に好まれる洗浄方法になっています。

しかし、 レーザー洗浄機 実際の運用では、洗浄効率が不十分、基板への熱損傷、運用コストの高さ、安全上のリスク、材料の適合性の限界など、いくつかの一般的な問題に依然として遭遇します。これらの問題は、洗浄効果や機器の長期使用に影響を与える可能性があるため、これらの問題を深く理解し、適切に解決することが非常に重要です。

目次

レーザー洗浄技術の概要

レーザー洗浄は、高エネルギーレーザービームを使用して材料の表面に作用し、基板に物理的な摩耗を与えることなく、汚染物質、酸化層、またはその他の不要な付着物をすばやく蒸発、分解、または剥離する最新の非破壊洗浄技術です。この技術は過去数年間で広く注目されており、工業製造、自動車整備、航空宇宙、造船、文化遺産保護など、多くの分野に徐々に適用されてきました。精密で環境に優しい特性により、多くの業界で好まれる洗浄方法となっています。

レーザー洗浄の仕組み

レーザー洗浄の基本原理は、高強度レーザービームを洗浄対象表面に焦点を合わせ、汚染物質に光エネルギーを吸収させて急速に膨張、気化、分解させ、物理的な力と熱エネルギーによって除去することです。具体的なプロセスには、主に次の 2 つのステップが含まれます。

- レーザー作用プロセス:レーザービームは、非常に高いエネルギー密度で汚染物質の表面に集中し、汚染物質の表面温度が急激に上昇し、汚染物質分子が膨張または蒸発します。基板はレーザーエネルギーをより少なく吸収し、より低い温度を維持し、過度の熱の影響を回避します。

- 瞬間剥離:加熱された汚染物質は急速な膨張により基材から剥離され、微粒子、ガス、プラズマを形成します。通常、これらの気化生成物や粒子が空気中に侵入するのを防ぐために、煙分離装置と組み合わせて使用されます。

レーザー洗浄技術の利点

従来の機械的、化学的、超音波洗浄方法と比較して、レーザー洗浄には次のような一連の大きな利点があります。

- 非接触:レーザー洗浄は材料表面に接触する必要がないため、摩擦や摩耗を回避でき、高精度が求められる部品や熱に敏感な材料に適しています。

- 環境保護: レーザー洗浄では化学溶剤は必要なく、廃棄物は粒子とガスの少量であり、生成される汚染物質が環境に与える悪影響は少なくなります。

- 高精度と制御性: レーザーはエネルギー、波長、パルス持続時間を正確に制御できるため、ミクロンレベルの微細加工や洗浄に適しており、基板表面への損傷を回避できます。

- 幅広い材料適用性:レーザー洗浄は、金属、セラミック、ゴム、ガラスなど、さまざまな材料に適用でき、適応範囲が広いです。

レーザー洗浄の代表的な用途

レーザー洗浄は、多くの分野にわたる幅広い用途があります。

- 工業用錆除去:レーザー洗浄は金属表面の酸化層や錆などを効果的に除去でき、特に精密部品や大型構造物の錆除去に適しています。

- コーティング剥離:金属表面の塗料やコーティングなどを除去するために使用され、自動車製造や航空宇宙分野でのコーティング除去によく使用されます。

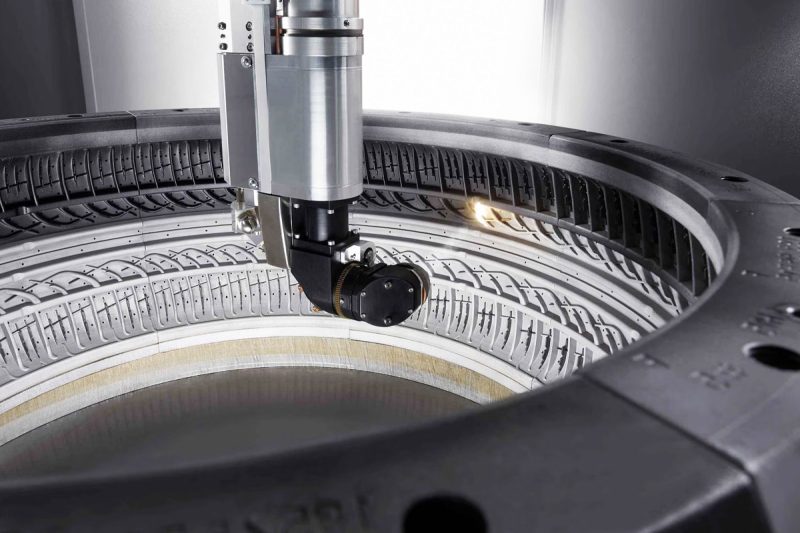

- 金型洗浄:レーザー洗浄により、プラスチックやゴムの金型の表面の残留物を正確に除去し、金型の損失を減らし、製品の品質を向上させることができます。

- 文化遺産の保護:レーザー洗浄技術は、文化遺産、石の彫刻、その他の芸術作品の汚れや酸化層を除去し、文化遺産を損傷することなく修復・保護するために使用できます。

レーザー洗浄機のよくある問題

レーザー洗浄は新しいタイプの工業洗浄方法として、多くの分野で広く使用されています。しかし、実際の使用では、機器の洗浄効果、基板の保護、運用コスト、安全性、材料の適合性などの点で、依然としていくつかの共通の問題が残っています。これらの問題は、洗浄効果に影響を与えるだけでなく、機器の運用コストの増加や安全上の危険につながる可能性もあります。したがって、洗浄効率と機器の寿命を向上させるには、これらの問題の原因を理解し、適切な対策を講じることが非常に重要です。

不十分な洗浄効率

不十分な洗浄効率はレーザー洗浄における最も一般的な問題の 1 つであり、通常、洗浄速度が遅い、洗浄後に表面残留物が多い、または洗浄が不均一であるなどの形で現れます。この問題の原因は次のとおりです。

- レーザーパラメータが正しくない: パルスエネルギー、波長、パルス持続時間、ビーム径などのレーザー洗浄のコアパラメータは、洗浄効果に直接影響します。パルスエネルギーが低すぎると、レーザーのエネルギー密度が不十分で汚染物質を効果的に除去できず、洗浄が不完全になります。パルスエネルギーが高すぎると、汚染物質は除去できますが、特に脆い材料の場合は、基板に損傷を与える可能性もあります。

- ビーム品質の問題: レーザーのビーム品質は、洗浄効率と洗浄品質に直接影響します。ビームが不均一であったり焦点が不安定だったりすると、レーザーエネルギーが汚染物質に集中できず、洗浄効果が低下します。さらに、ビーム プロファイルの不一致により洗浄領域も不均一になり、一部の領域が過剰洗浄または洗浄不足になります。

- 表面汚染物質の種類: 汚染物質の種類によって、レーザーの吸収率が異なります。たとえば、金属酸化物層、グリース、ペイント層などの吸収率は大きく異なります。汚染物質の中には、高エネルギーレーザーの作用で蒸発しやすいものもありますが、洗浄効率を高めるために特定のパラメータを必要とするものもあります。さまざまな汚染物質に対処するには、適切なレーザーパラメータの組み合わせを選択することが重要です。

基板への熱損傷

レーザー洗浄では高エネルギーのレーザービームを使用して材料の表面に作用するため、不適切な操作を行うと基板表面に熱による損傷が発生する可能性があります。

- 表面の溶融または反り: レーザー出力が高すぎる場合や洗浄時間が長すぎる場合、材料の表面温度が急激に上昇し、特に金属やプラスチックなどの熱に敏感な材料では、表面層が溶融または変形する可能性があります。この熱効果は材料の物理的特性に影響を与え、構造的損傷を引き起こすこともあります。

- マイクロクラックの形成: 一部の脆性材料 (セラミック、ガラスなど) の場合、レーザー洗浄の高温により、特に繰り返し洗浄したり、長期間にわたって高出力を使用したりすると、マイクロクラックが発生する可能性があります。マイクロクラックは外観に影響を与えるだけでなく、材料の機械的強度を弱め、耐用年数を短縮する可能性もあります。

高い運用コスト

レーザー洗浄装置の高額な運用コストは、通常、ユーザーが懸念する重要な要素の 1 つです。これらのコストは主に次の側面から生じます。

- エネルギー消費: レーザー洗浄装置は、高出力で動作する場合、特に広い領域や重度の汚染物質を洗浄する場合、大量のエネルギーを消費します。装置のエネルギー需要は、運用コストの増加につながる可能性があります。特に、高頻度の使用シナリオでは、エネルギー消費コストはさらに大きくなります。

- メンテナンスと修理のコスト: レーザー洗浄装置には、レーザー光学系、レーザー光源、冷却システムなどの複数の精密部品が含まれています。これらの部品は、装置の正常な動作を確保するために定期的なメンテナンスが必要です。特に光学部品とレーザー光源は、長期間の高出力動作で損傷しやすく、交換コストが高くなります。さらに、冷却システムのメンテナンスも重要です。冷却システムが故障すると、レーザー洗浄装置は過熱により停止する可能性があります。

秘密の質問

レーザー洗浄プロセスでは、高出力レーザーを使用します。不適切な操作は、主に次の点で作業者と環境に安全上の危険をもたらします。

- 目と皮膚への損傷: レーザー洗浄中に発生する高エネルギーレーザーは、皮膚と目、特に作業者の目に直接有害であり、レーザーにさらされると永久的な損傷を引き起こす可能性があります。したがって、作業者は基準を満たし、安全規制に準拠したレーザー保護メガネと保護具を着用する必要があります。

- 煙と粒子の排出: レーザー洗浄中、汚染物質は高温で蒸発し、煙と微粒子を形成します。これらのガスと粒子が時間内に除去されない場合、空気の質に影響を与え、作業者の健康に悪影響を及ぼす可能性があります。このため、効果的な煙抽出およびろ過システムを装備することが特に重要です。

材料の互換性が限られている

レーザー洗浄の適用性は材料の特性と密接に関係しています。すべての材料がレーザー洗浄に適しているわけではありません。以下の材料はレーザー洗浄の適用効果が限られています。

- 反射面: アルミニウムやステンレス鋼などの反射率の高い材料はレーザー エネルギーの反射率が高く、レーザー エネルギーのほとんどが装置に反射され、洗浄効率が低下します。さらに、これらの反射エネルギーにより、レーザー洗浄装置の内部光学部品が損傷する可能性があります。

- 透明材料:ガラスや一部のプラスチックなど、レーザーエネルギーの吸収量が少ないため、レーザーエネルギーが汚染層に効果的に作用しにくく、洗浄結果が悪くなります。この場合、洗浄効果を高めるために、特定の波長または前処理プロセスが必要です。

設備のダウンタイム

レーザー洗浄装置は、使用中に技術的な問題により停止することがあり、生産の遅延を引き起こします。ダウンタイムの一般的な理由は次のとおりです。

- レーザー光源の故障: レーザー光源はレーザー洗浄装置の中核部品です。レーザー光源が故障すると、専門家による修理または交換が必要になり、ダウンタイムが長くなり、運用コストが増加する可能性があります。

- 冷却システムの故障: レーザー洗浄装置は高出力で動作しているときに大量の熱を発生するため、冷却システムは非常に重要です。冷却システムが故障したり、適切に保守されていない場合、装置が過熱して自動的にシャットダウンし、洗浄プロセスに影響する可能性があります。

レーザー洗浄機のこれらの一般的な問題を理解し、効果的に解決することは、洗浄効率の向上、機器の運用コストの削減、安全な使用の確保にとって非常に重要です。

トラブルシューティングと予防策

レーザー洗浄機の効率的で安全な操作を確保するには、適切な障害防止および処理戦略を開発することが重要です。これにより、洗浄効率が向上するだけでなく、機器の寿命が延び、オペレーターの安全も確保されます。以下は、レーザー パラメータの最適化、定期的なメンテナンス、安全プロトコル、材料適合性テスト、オペレーターのトレーニングなど、一般的な障害防止および処理の提案です。

レーザーパラメータの最適化

洗浄対象の材質や汚染物質の種類に応じて、レーザーパラメータを適切に調整し、理想的な洗浄効果を実現することは、レーザー洗浄プロセスの重要な部分です。パラメータの最適化により、洗浄効率が効果的に向上し、基板へのダメージが軽減され、均一な洗浄効果が保証されます。

- パルス持続時間: レーザーパルスの持続時間を適切に調整することで、材料表面の熱拡散を制御し、基板上の熱影響部を減らし、溶融や微小亀裂の発生を防ぐことができます。通常、敏感な材料には短いパルス持続時間が適していますが、厚い汚染物質には長いパルス持続時間が役立ちます。

- パルスエネルギー: 徹底した洗浄を確実に行うには、汚染物質の種類と材料に応じてパルスエネルギー レベルを選択する必要があります。パルスエネルギーが低いと汚染物質を効果的に除去できない可能性があり、エネルギーが高すぎると基板が損傷します。特に、厚い酸化物層がある金属表面の場合は、二次処理を避けるためにエネルギー範囲を調整する必要があります。

- 繰り返し率と波長: 材料の特性によって、レーザーの最適な繰り返し率と波長が決まります。たとえば、金属材料ではより高い繰り返し率が必要になることが多く、波長は汚染物質の吸収特性と一致する必要があります。これにより、汚染物質の吸収が向上し、洗浄速度が向上します。

- ビーム プロファイル: 洗浄効果の均一性は、レーザー ビームの均一性に大きく依存します。ビーム プロファイルを最適化してビーム分布を均一かつ安定させることで、洗浄表面に跡が残るのを防ぐだけでなく、局所的な過熱を回避し、全体的な洗浄効果を向上させることができます。

通常のメンテナンス

レーザー洗浄機の日常メンテナンスは、機器の安定性と耐用年数に直接関係しています。科学的なメンテナンス計画を策定し、定期的に実行することで、故障率を効果的に低減できます。

- レーザー光学系のクリーニング: 露出すると、光学部品はほこり、油、その他の不純物で簡単に汚染され、ビーム品質が低下します。光学レンズ、レンズ、反射鏡を定期的にクリーニングすると、ビームの強度と透明度が維持され、クリーニング効果が保証されます。

- 冷却システムの検査: レーザー洗浄機は高出力で動作しているときに大量の熱を発生しますが、冷却システムは機器の温度を調節する役割を果たします。冷却システムを定期的にチェックして安定した動作を確保すると、過熱によるレーザー光源やその他の主要コンポーネントの損傷を防ぐことができます。

- コンポーネントの交換: 機器のパフォーマンスを維持するために、一部の消耗部品 (フィルター、冷却剤、ファイバー ヘッドなど) は、耐用年数に達したときや摩耗したときに、適時に交換する必要があります。緊急事態に対処し、機器の継続性を確保するために、主要コンポーネントのスペア パーツ在庫を確立します。

セキュリティプロトコル

レーザー洗浄プロセスには高エネルギーレーザーが使用されるため、装置の操作には、オペレーターと作業環境の安全を確保するための厳格な安全規制が必要です。

- 保護具: レーザー洗浄は作業者の皮膚や目に直接損傷を与える可能性があるため、作業者はレーザーが皮膚に接触したり目に直接入ったりするのを防ぎ、偶発的な傷害のリスクを軽減するために、特別なゴーグルと保護服を着用する必要があります。

- 安全インターロック装置:安全インターロック装置は、誤操作を効果的に防止し、操作エリアをレーザー光源から隔離し、関係のない人が清掃エリアに入るのを防ぎ、機器が誤って起動するのを防ぎます。

- 排煙システム: レーザー洗浄によって発生する煙と粒子状物質は空気の質に影響を与えます。適切な排煙および濾過システムを装備することで、粒子状物質の濃度を低減し、有害物質が作業者の呼吸器系に入るのを防ぎ、空気を清浄にして健康的な作業環境を確保できます。

材料適合性試験

レーザー洗浄の効果は材料の特性と密接に関係しています。正式な洗浄の前に材料適合性テストを実施することで、洗浄プロセス中の悪影響を効果的に回避し、洗浄品質を確保できます。

- 反射率と透明性: さまざまな材料の反射率と透明性は、レーザー洗浄効果に大きな影響を与えます。反射率の高い材料 (アルミニウム、ステンレス鋼など) と透明な材料 (ガラス、プラスチックなど) の場合、材料のレーザー吸収効果をテストし、必要に応じてレーザー波長またはパラメータを調整して材料の特性に適応させる必要があります。

- 前処理: 反射率の高い材料や特殊な材料は、洗浄前に吸収コーティングを追加するなど、前処理を施すことでレーザーの吸収率を高めることができます。このプロセスにより、洗浄効果が効果的に向上し、汚染層が効果的に除去されます。

トレーニングとスキル開発

熟練したオペレーターは、清掃効率を効果的に向上できるだけでなく、操作ミスや機器の損傷のリスクも軽減できるため、オペレーターのトレーニングとスキル開発が重要です。

- オペレーターのトレーニング: オペレーターは、機器の基本原理、操作手順、パラメータ調整、その他の知識を習得し、各操作が基準を満たしていることを確認する必要があります。トレーニングの内容には、機器の正しい操作、レーザー パラメータの調整、一般的な障害の緊急処理が含まれる必要があります。

- スキル開発: レーザー洗浄技術の進歩に伴い、オペレーターは継続的にスキルを向上させ、新しい技術と障害診断方法を学習して、複雑な洗浄ニーズにうまく対応する必要があります。定期的な技術交流、特別なトレーニング、実践的な演習により、オペレーターは洗浄作業をより効率的かつ安全に完了できます。

まとめると、上記の予防および治療対策は、レーザー洗浄装置の効率的かつ安全な操作に確実なサポートを提供します。定期的なメンテナンス、パラメータの最適化、安全な操作、材料適合性テスト、および人員トレーニングを通じて、レーザー洗浄機の故障率を効果的に低減し、装置の性能と耐用年数を向上させることができます。

要約する

効率的で環境に優しい洗浄ソリューションとして、レーザー洗浄技術は産業、製造、文化遺産保護などの分野で広く使用されています。ただし、実際のアプリケーションでは、ユーザーは洗浄効率の不十分さ、機器のダウンタイム、材料の適合性などの課題に直面する可能性があります。洗浄効率の不十分さは、多くの場合、不適切なレーザーパラメータ設定、ビーム品質の問題、汚染物質の種類の違いによって発生します。レーザーパルスのエネルギー、持続時間、繰り返し率、波長を最適化することで、洗浄結果を大幅に改善できます。さらに、定期的な機器メンテナンスと材料適合性テストにより、洗浄プロセスの効率と信頼性が確保されます。

安全性もレーザー洗浄の重要な側面です。高エネルギーレーザーの操作には、オペレーターの安全を守るための安全プロトコルの厳格な遵守が必要です。AccTek のレーザー洗浄機には、安全インターロックや排煙システムなど、複数の安全保護対策が組み込まれており、操作上のリスクを効果的に低減します。同時に、オペレーターが機器の使用スキルと緊急時の対応方法を習得できるように詳細な操作トレーニングを提供し、潜在的な故障を減らします。

つまり、レーザー洗浄技術は多くの課題に直面していますが、AccTekが提供する効果的な予防措置と高品質の設備とサービスを通じて、企業はさまざまな業界でレーザー洗浄の重要な役割を十分に発揮し、より効率的で環境に優しい生産方法を推進することができます。当社は、お客様が洗浄プロセスを最適化し、設備の信頼性を向上させ、それによって洗浄効果を最大化し、ユーザーにとってより高い価値を生み出すことを支援することに尽力しています。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する