レーザー洗浄機の理解

レーザー洗浄の仕組み

レーザー洗浄機の種類

- パルスレーザー洗浄機: パルスレーザーは、高エネルギーのレーザーパルスを短時間で放出します。これらは、基材を損傷することなく酸化物や塗装を除去するなど、精度が重要な繊細な表面の洗浄に最適です。 パルスレーザー洗浄機 航空宇宙産業や電子産業など、微細な制御を必要とするアプリケーションでよく使用されます。

- 連続波 (CW) レーザー洗浄機: 連続波レーザーは一定のレーザービームを放射し、高負荷の洗浄作業に高い出力を提供します。 CWレーザー洗浄機 自動車業界や造船業界など、迅速かつ効率的な洗浄が求められる広い表面に適しています。特に、厚い層の錆や塗料、その他の頑固な汚れを除去するのに効果的です。

- ポータブル レーザー洗浄機: 柔軟性と使いやすさを重視して設計されたポータブル レーザー洗浄機は、さまざまな場所に移動できるコンパクトで軽量なシステムです。これらの機械は、現場作業や手の届きにくい場所での作業に最適で、固定式機械と同じ高品質の洗浄性能を備えながら、移動性に優れています。建設、航空、インフラストラクチャなどの業界では、現場でのメンテナンスによく使用されます。

- 固定式レーザー洗浄システム: 固定式レーザー洗浄システムは、通常、生産ラインの一部である、より大型の統合型マシンです。これらのシステムは、大規模で反復的な洗浄作業を必要とする業界に自動化と高スループットを提供します。大量生産環境に最適な固定式システムは、オペレーターの介入を最小限に抑えながら、一貫した効率的な洗浄パフォーマンスを提供します。

主なコンポーネントと機能

- レーザー ソース: レーザー ソースはマシンの心臓部であり、クリーニング プロセスに必要なエネルギーを提供します。レーザー ソースのパワーとタイプによってマシンの能力が決まります。より困難なクリーニング作業には、より高出力のレーザーが使用されます。パルス レーザーと連続波レーザーは、主に 2 種類のソースで、それぞれ用途に応じて異なる利点があります。

- ビーム伝送システム: ビーム伝送システムは、レーザー ビームを洗浄対象表面に向ける光学系とメカニズムで構成されています。このシステムには、レーザーが正確にターゲットに焦点を合わせるためのミラー、レンズ、光ファイバーが含まれます。適切に設計されたビーム伝送システムは、洗浄プロセスの精度と効率を保証し、均一な範囲と一貫した結果を可能にします。

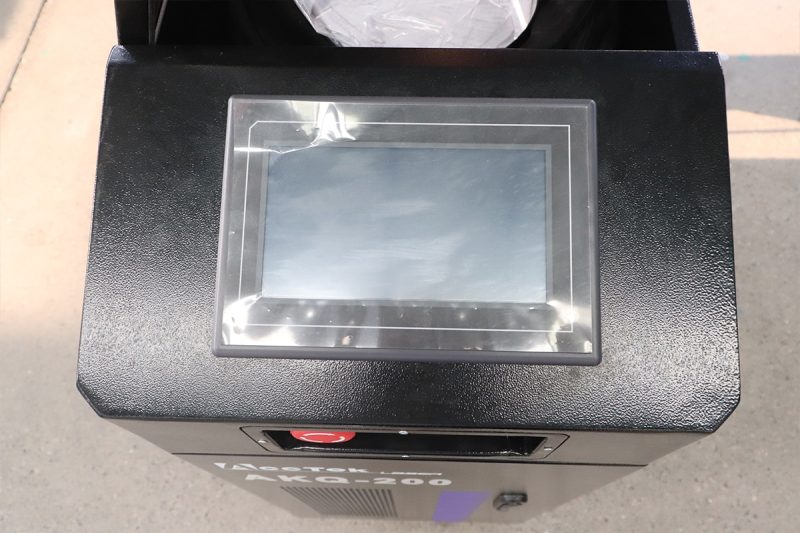

- コントロール ユニット: コントロール ユニットはマシンのインターフェイスであり、オペレーターはレーザー出力、ビーム フォーカス、スキャン速度などの設定を調整できます。高度なコントロール システムには、事前にプログラムされたクリーニング モードが付属していることが多く、操作がユーザー フレンドリになり、繰り返し可能な高品質の結果を得ることができます。一部のシステムには自動化機能も備わっており、大規模な生産ラインへの統合が可能です。

- 冷却システム: レーザークリーニングでは熱が発生するため、最適な動作温度を維持し、過熱を防ぐために冷却システムが必要です。マシンに応じて、冷却システムは空冷式または水冷式になります。適切な冷却により、レーザー光源やその他の重要なコンポーネントの寿命が長くなり、時間の経過によるパフォーマンスの低下を防ぐことができます。

- 安全機構: レーザー洗浄機には、オペレーターを保護し、事故を防ぐためのさまざまな安全機能が装備されています。これには、インターロック、緊急停止ボタン、保護エンクロージャ、および機械の動作を監視するセンサーが含まれます。オペレーターは、レーザーから放出される強力な光から目を保護するために、レーザー安全ゴーグルなどの個人用保護具 (PPE) を使用する必要があります。

レーザー洗浄機の用途

レーザー洗浄を使用する業界

- 自動車産業: レーザー洗浄は、溶接、接着、コーティングのための表面処理として自動車分野で重要な役割を果たします。車体部品、エンジン部品、金型から錆、塗料、製造残留物を除去し、高品質の仕上げと製品の耐久性の向上を実現します。この技術は、繊細な部品を損傷することなく洗浄する効率も高めます。

- 航空宇宙産業: 航空宇宙産業では精度が最も重要です。レーザー洗浄は、接着、コーティング、検査のための表面処理に使用されます。タービン ブレードや機体部品などの航空機部品は、レーザー洗浄によって敏感な材料を損傷することなく汚染物質を除去できるため、その恩恵を受けています。また、このプロセスは非接触であるため、機械的ストレスが最小限に抑えられ、安全性と構造的完全性が確保されます。

- 製造業: 製造業では、レーザー洗浄により金型、工具、固定具を洗浄して高品質の生産を保証します。金属部品や非金属部品から残留物、酸化層、汚染物質を除去し、ダウンタイムを短縮し、製品の一貫性を高めます。レーザー洗浄を自動化できるため、生産ラインへの統合にも適しており、効率とスループットが向上します。

- 文化遺産の修復: レーザー洗浄は、歴史的遺物、彫刻、絵画を修復するための安全で正確なソリューションを提供します。これにより、保存者は、下地の素材を損傷することなく、敏感な表面から汚れ、汚染残留物、酸化物質を取り除くことができます。レーザー ビームの制御性により、繊細な芸術作品でも最小限のリスクで修復できます。

- 造船業界: 造船業では、レーザー洗浄を使用して船体やその他の構造部品から錆、海藻、古い塗装層を除去します。再塗装や溶接の前に表面を迅速かつ効率的に処理できるため、耐腐食性が向上し、メンテナンス コストが削減されます。ポータブル レーザー システムの機動性により、船上の手の届きにくい場所の洗浄も可能になります。

- エレクトロニクス業界: レーザー洗浄は、清潔さが重要となる電子部品の製造とメンテナンスに不可欠です。レーザー洗浄は、回路基板、コネクタ、筐体から酸化物、ほこり、残留物を効果的に除去し、最終製品の信頼性と性能を確保します。レーザー洗浄は精密であるため、マイクロエレクトロニクスや繊細なアセンブリに特に適しています。

一般的な使用例

- 錆と腐食の除去: レーザー洗浄は金属表面から錆と腐食を除去し、さらなる処理に備えるのに優れています。レーザー洗浄は、基材を損傷することなく酸化層を選択的にターゲットにすることで、自動車、造船、製造などの業界で製品の寿命と外観を向上させます。

- 塗装剥離: 従来の塗装除去方法には、環境や下地の表面に悪影響を与える可能性のある化学薬品や研磨剤が使用されています。レーザー洗浄は環境に優しい代替手段であり、溶剤や研磨剤を使用せずに金属、プラスチック、その他の表面から塗装を効率的に剥離します。このため、自動車、航空宇宙、海洋の用途に最適です。

- 油脂洗浄: 産業現場では、レーザー洗浄は部品や工具の脱脂に使用され、組み立てやコーティングの前に確実に洗浄されます。油脂、グリース、潤滑剤を正確に除去し、溶接や接着などのプロセスにおける汚染リスクを最小限に抑えます。この非接触洗浄方法は、電子機器や自動車の製造で特に役立ちます。

- 表面処理: レーザー洗浄は、汚染物質を除去し、表面の接着性を高めることで、コーティング、溶接、接着用の表面を準備します。これは、高品質の結果を得るために表面の清潔さが不可欠な自動車産業や航空宇宙産業で広く使用されています。レーザー洗浄を使用した表面処理により、接着性が向上し、欠陥のリスクが軽減されます。

- 残留物の除去: 機械加工、成形、溶接などの製造工程の後、レーザー洗浄により酸化物、ほこり、スケールなどの残留物が除去されます。これにより、部品が厳しい品質基準を満たすようになり、手直しが減り、製品の一貫性が向上します。レーザー洗浄は、航空宇宙、製造、電子機器など、許容誤差が厳しい業界で特に効果的です。

レーザー洗浄機の利点

環境上の利点

- 化学廃棄物なし: 溶剤、酸、その他の化学薬品に依存する従来の洗浄プロセスとは異なり、レーザー洗浄ではそのような有害物質が不要です。その結果、化学廃棄物は発生せず、環境汚染が軽減され、有毒物質を高額な費用で処分する必要がなくなります。この環境に優しいアプローチにより、ますます厳しくなる環境規制への準拠も保証されます。

- エネルギー効率: レーザー洗浄機はエネルギー効率に優れた設計で、サンドブラストや化学薬品浴などの他の工業用洗浄方法よりも消費電力が少なくなっています。さらに、最新のレーザー システムは頻繁にダウンタイムが発生することなく連続的に動作できるため、長期的にエネルギーの節約がさらに促進されます。汚染物質を正確に狙うことができるため、複数の洗浄サイクルの必要性が減り、最小限のエネルギー入力で効率が最大限に高まります。

- 最小限の空気汚染: 従来のクリーニング方法、特に研磨ブラストでは、微細な粉塵粒子や汚染物質が空気中に放出され、作業員や環境に悪影響を与える可能性があります。一方、レーザークリーニングでは、空気中の汚染物質の放出が最小限に抑えられます。一部のシステムには、クリーニングプロセス中に生成された残留物を捕らえる集塵ユニットも組み込まれています。これにより、空気の質が向上し、より清潔で安全な作業環境が実現します。

コストメリット

- 運用コストの削減: レーザー洗浄機は、化学薬品や研磨媒体などの消耗品を最小限しか必要としないため、運用コストが大幅に削減されます。機械の設置後は、主な費用は電気代であり、従来の洗浄方法に関連する定期的なコストよりもはるかに低くなります。さらに、自動化システムにより労働力の必要性が軽減されるため、長期的には追加コストを節約できます。

- メンテナンスが最小限: 可動部品が少なく、化学薬品の取り扱いが不要なため、レーザー洗浄機のメンテナンスは簡単です。定期的なメンテナンスには、通常、光学系のチェックや冷却システムの稼働維持などの簡単な作業が含まれます。これにより、ダウンタイム、修理コスト、専門技術者の必要性が削減され、産業環境で中断のないパフォーマンスが保証されます。

- 長期的な節約: レーザー洗浄機への初期投資は高額になる可能性がありますが、長期的な節約はすぐに初期費用を上回ります。運用コストの削減、メンテナンス要件の低減、生産性の向上により、投資収益率 (ROI) が向上します。レーザー洗浄機の耐久性と長寿命により、交換やアップグレードの回数も減り、長期的な経済的利益につながります。

効率性と効果性

- 精密洗浄: レーザー洗浄の最も重要な利点の 1 つは、その精度です。レーザーは、下層の素材をそのままにしながら特定の汚染物質をターゲットにするように調整できるため、繊細な表面や複雑な部品に最適です。このレベルの精度は従来の方法とは比べものにならないため、不要な素材だけが除去されます。

- 速度: レーザー洗浄機は、手動または化学洗浄方法よりも速く作業を実行できます。特に、連続波レーザーは、広い表面を高速で洗浄できるため、ダウンタイムが短縮され、生産効率が向上します。この速度は、厳しい納期に間に合わせるために 1 分 1 秒が重要となる製造業などの業界では非常に重要です。

- 一貫性: 手動のクリーニング方法とは異なり、レーザー クリーニングでは、すべてのアプリケーションで一貫した結果が得られます。自動化されたレーザー システムは、均一なクリーニング品質を保証し、人為的エラーのリスクを軽減します。この一貫性は、航空宇宙、自動車、電子機器などの業界では特に重要です。これらの業界では、品質基準を満たすために精度と再現性が不可欠です。

レーザー洗浄機を購入する前に考慮すべき要素

洗浄対象材料の種類

材料によってレーザー洗浄に対する反応が異なるため、除去する必要がある材料や汚染物質の種類に合わせて機械の能力を一致させることが重要です。

- 基板の材質: 洗浄する材料 (金属、プラスチック、ガラス、石など) によって、必要なレーザー パラメータが決まります。ステンレス鋼やアルミニウムなどの金属には、より高出力のレーザーが必要になる場合がありますが、より繊細な表面では、精密洗浄にパルス レーザーが適している場合があります。

- 汚染物質の種類: 錆、塗料、油、酸化などの汚染物質の種類は、レーザーの選択に影響します。厚い錆や厚い塗料層には高い出力設定が必要ですが、軽い残留物や繊細なコーティングには、表面の損傷を防ぐためにそれほど強力な洗浄は必要ありません。

- 表面の感度: 表面によっては、他の表面よりも熱や摩耗に敏感なものがあります。たとえば、歴史的遺物や薄い金属板は、損傷を避けるためにエネルギー レベルの低いパルス レーザーが必要になる場合がありますが、工業用コンポーネントはより強力なレーザー照射に耐えることができます。

汚染レベル

汚染の程度と均一性を理解することで、適切なパワーと機能を備えたマシンを選択するのに役立ちます。

- 汚染層の厚さ: 汚染層が厚くなるほど、効果的な除去にはより多くの電力と時間が必要になります。錆びた金属表面などの強力な洗浄アプリケーションでは、層に素早く浸透して除去するために連続波レーザーが必要になる場合があります。

- 均一性: 汚染物質は均一に分布している場合もあれば、不均一な斑点として現れる場合もあります。ビーム幅とスキャン パラメータを調整できるマシンは、不均一な汚染物質の除去に役立ちます。プログラム可能な設定を備えたシステムでは、細かいクリーニング モードと強力なクリーニング モードを切り替えることができます。

必要な電力と仕様

レーザー出力、パルス周波数、波長は、特定の清掃作業に対して機械がどの程度の性能を発揮するかを決定する重要な仕様です。

- レーザー出力: 厚いサビや厚い塗装層を除去する場合は、より高い出力 (例: 1000W 以上) が推奨されますが、精密なクリーニング作業にはより低い出力設定が理想的です。出力の選択は、マシンが作業を完了する速度にも影響します。

- パルス周波数: パルス周波数を調整できるパルス レーザーは、繊細な清掃作業に優れた制御性を提供します。一方、連続波レーザーは、大きくて硬い表面に一貫したパワーを提供します。適切な周波数を選択すると、効率と精度の両方が保証されます。

- 波長: レーザーの波長は、さまざまな材料や汚染物質によるレーザーの吸収度合いに影響します。産業用レーザー洗浄の一般的な波長は 1064 nm で、金属や錆に効果的です。特殊な作業では、他の波長が必要になる場合があります。

携帯性とサイズ

清掃のニーズが現場にあるか作業場にあるかによって、ポータブル型レーザー清掃機と固定型レーザー清掃機の選択が変わります。

- 現場での清掃ニーズ: ポータブル レーザー洗浄機はコンパクトで移動が簡単なため、現場作業、造船所、建設現場に最適です。これらのモデルを使用すると、手の届きにくい場所でも、必要な場所で直接清掃を行うことができます。

- スペースの制約: スペースが限られている場合は、コンパクトなレーザー システムまたはモジュール設計のシステムを選択することが重要です。生産ラインの場合は、専用のクリーニング エリアを備えた固定式システムの方が適している場合があります。シームレスな設置を確実にするために、使用可能なスペースを測定してください。

自動化と既存システムとの統合

最新のレーザー洗浄システムには、効率性と一貫性を向上させる自動化機能が搭載されているものが多くあります。既存のシステムとの統合がシームレスな操作の鍵となります。

- ロボット統合: 製造環境では、レーザー洗浄システムをロボットアームと統合して洗浄プロセスを自動化できます。この設定により、オペレーターの介入を最小限に抑えながら高速で反復的なタスクを実行できるため、生産性が向上します。

- ソフトウェア制御: 高度なレーザー洗浄機にはユーザーフレンドリーなソフトウェア インターフェイスが付属しており、オペレーターはさまざまなタスクに合わせて設定をカスタマイズできます。事前設定された洗浄プログラムやリモート コントロール オプションなどの自動化機能により、使いやすさと一貫性が向上します。

安全上の考慮事項

レーザー洗浄には安全上のリスクをもたらす可能性のある強力なレーザーが関係します。必要な安全対策を理解することで、作業者と傍観者の保護を確実に行うことができます。

- レーザー安全クラス: ほとんどのレーザー洗浄機はクラス IV に分類され、目や皮膚に潜在的に危険を及ぼす可能性があります。これらの機械には、保護バリアやインターロックなどの適切な安全対策が不可欠です。

- 保護具: 作業者は、有害なレーザー放射線から目を保護するために、レーザー安全ゴーグルなどの個人用保護具 (PPE) を着用する必要があります。特定の作業では、手袋や防護服などの追加の安全装備も必要になる場合があります。

- トレーニング要件: レーザー洗浄機を操作するには、安全かつ効果的な使用を確保するために適切なトレーニングが必要です。メーカーは、オペレーターが機械の設定、安全プロトコル、メンテナンス手順を理解できるように、オペレーター向けのトレーニング プログラムを提供することがよくあります。

適切なレーザー洗浄機の選択

異なるモデルの比較

ニーズに合ったレーザー洗浄機を見つけるには、さまざまなパフォーマンス指標と機能を評価することが重要です。

- パフォーマンス メトリック: マシンのパワー、クリーニング速度、効率を評価します。高出力モデルは、錆や塗料などの頑固な汚れをすばやくクリーニングできますが、低出力のマシンでも軽い作業には十分な場合があります。レーザーの精度、ビームの安定性、スキャン能力を調べて、アプリケーションの要求を満たしていることを確認します。

- 汎用性: レーザー洗浄機の中には、特定の作業に最適化されているものもあれば、パルス波モードと連続波モードの切り替えなど、多機能なものもあります。汎用性の高い機械を選択すると、錆の除去から繊細な表面処理まで、さまざまな洗浄用途に対応でき、さまざまな作業で最大限の実用性を発揮できます。

- 耐久性: 産業環境では、堅牢な機器が求められます。防塵エンクロージャや水冷システムなどの高品質な構造と保護機能を備えたモデルを探してください。耐久性のあるマシンは、頻繁なメンテナンスや交換の必要性を減らし、ダウンタイムと運用コストを長期的に削減します。

メーカーを考慮する

機械の品質と信頼性は、多くの場合、製造元の評判と専門知識に左右されます。製造元を評価することで、期待に応えられる会社と提携していることが保証されます。

- 評判: 高品質のレーザー機器の製造で確かな実績を持つメーカーを選びましょう。信頼できる企業としては、 AccTek レーザー は、肯定的な顧客フィードバックに裏打ちされた、信頼性が高く効果的なマシンを提供するという評判を築いてきました。オンラインのレビューや推薦文を確認することで、顧客満足度や製品のパフォーマンスに関する洞察を得ることができます。

- 技術革新: 先進的なメーカーは、最先端の技術を提供するために研究開発に投資します。自動化の互換性、ユーザーフレンドリーなインターフェース、エネルギー効率の向上など、革新的な機能を提供する企業を探してください。高度な技術により、マシンが長期にわたって関連性と競争力を維持できるようになります。

- カスタマイズ オプション: すべての操作には固有の要件があります。一部のメーカーはカスタマイズ オプションを提供しており、ニーズに合わせてマシンをカスタマイズできます。自動制御の追加、レーザー出力の調整、マシンの生産ラインへの統合など、カスタマイズにより投資を最大限に活用できます。

アフターサービスとサポート

信頼できるアフターサービスにより、スムーズな操作と購入後の長期的な満足が保証されます。適切なサポートにより、ダウンタイムを最小限に抑え、マシンから最高のパフォーマンスを引き出すことができます。

- 保証: 包括的な保証により、購入当初の期間中の欠陥や問題がカバーされ、投資が保護されます。保証にレーザー ソースや制御システムなどの重要なコンポーネントが含まれていることを確認して、予期しない故障が発生した場合でも安心してください。

- テクニカル サポート: 高速で効果的なテクニカル サポートへのアクセスは、特に高度なテクノロジーを使用する場合に重要です。24 時間 365 日のカスタマー サービス、オンライン トラブルシューティング リソース、リモート診断を提供するメーカーは、問題を迅速に解決し、運用の中断を最小限に抑えるのに役立ちます。

- トレーニングと設置: 安全で効率的な操作には、適切な設置とトレーニングが不可欠です。多くのメーカーは、チームが万全の準備を整えられるよう、現場でのセットアップとオペレーターのトレーニングを提供しています。包括的なトレーニングにより、オペレーターはマシンの機能、設定、安全プロトコルを理解でき、生産性とパフォーマンスが向上します。

コスト分析

初期投資

- 購入価格: レーザー洗浄機の購入価格は、レーザーの種類、出力、追加機能によって異なります。基本的なポータブル モデルは通常安価ですが、産業用に設計された高出力の固定式システムは高価になる場合があります。予算とアプリケーションに必要なパフォーマンス能力のバランスをとることが重要です。

- 設置コスト: 設置コストには、セットアップ、調整、既存のワークフローへの統合にかかる費用が含まれます。一部のメーカーは、購入パッケージの一部として設置サービスを提供しています。ただし、電気設備のアップグレードや換気などの追加のインフラストラクチャが必要な場合は、これらのコストも考慮する必要があります。

運用費用

- エネルギー消費: レーザー洗浄機はエネルギー効率に優れていますが、消費電力は機械の電力と使用頻度によって異なります。高出力の連続波レーザーはより多くの電力を消費するため、機械のエネルギー要件を理解することで、毎月の光熱費を見積もることができます。モデル間のエネルギー消費を比較すると、より費用対効果の高いソリューションを見つけることができます。

- 消耗品: レーザー洗浄の利点の 1 つは、従来の方法に比べて消耗品の使用が最小限で済むことです。ただし、一部の機械では、性能を維持するために保護光学系、ダスト フィルター、または排気システムが必要になる場合があります。これらの消耗品は一般的に低コストですが、それでも運用予算に含める必要があります。

メンテナンス費用

- 定期メンテナンス: レーザー洗浄機は、最適なパフォーマンスを確保するために定期的なメンテナンスが必要です。これには通常、光学系のクリーニング、冷却システムのチェック、ソフトウェアの更新が含まれます。定期メンテナンスは、機械の寿命を延ばし、運用を中断させる可能性のある予期しない故障を防ぐのに役立ちます。

- 修理と部品の交換: レーザー マシンは耐久性に優れていることで知られていますが、光学系や冷却システムなどのコンポーネントは時々交換が必要になる場合があります。修理費用を考慮し、メーカーがスペア パーツを簡単に入手できるようにすることが重要です。メンテナンス プランを用意したり、延長保証を購入したりすると、これらのコストを効率的に管理できます。

投資収益率(ROI)

- 生産性の向上: レーザー洗浄機は高速かつ正確な洗浄を実現し、ダウンタイムを削減して運用効率を高めます。自動化オプションにより生産性がさらに向上し、オペレーターは他の重要なタスクに集中できます。洗浄が高速化すればスループットが向上し、収益性が高まります。

- 品質の向上: 一貫した正確な洗浄により、高品質の結果が保証され、欠陥ややり直しのリスクが軽減されます。これは、表面処理がコーティングや溶接の品質に影響を与える航空宇宙や自動車などの業界では特に重要です。高品質の結果により、顧客満足度が向上し、生産の遅延が減少します。

- コスト削減: 初期投資は高額になるかもしれませんが、レーザー洗浄は長期的には大きな節約をもたらします。エネルギー消費量の削減、消耗品の最小化、メンテナンス費用の削減が全体的な節約につながります。さらに、化学薬品や研磨材が不要になることで、企業は廃棄物処理費用を削減し、環境規制への準拠が容易になります。

法律および安全規制

安全基準

安全な操作を確保するために、レーザー洗浄機はさまざまな安全基準に準拠する必要があります。これらの安全基準は、多くの場合、国際規制機関と現地規制機関の両方によって定義されています。

- 国際基準: レーザー洗浄機は、ユーザーに対する潜在的なリスクに基づいて分類されます。ほとんどのレーザー洗浄システムは、高出力のため、最もリスクの高いカテゴリであるクラス IV に分類されます。これらの機械は、レーザーの安全要件を概説し、必要な保護対策を定義する国際電気標準会議 (IEC 60825-1) によって設定されたものなど、厳格な国際安全基準を満たす必要があります。さらに、機械は、レーザーを使用する機械の安全性を規定し、産業環境での使用が安全であることを保証するための ISO 11553-1 規格に準拠する必要があります。

- 現地の規制: 国際基準に加えて、現地の法律や規制にも従う必要があります。国や地域によっては、レーザー機器の設置、操作、保守に関する特定のガイドラインがある場合があります。たとえば、米国では、レーザー機器は OSHA (労働安全衛生局) のガイドラインに従う必要があります。同様に、欧州連合では、欧州機械指令と特定のレーザー安全基準への準拠を義務付けています。お住まいの地域での完全な準拠を確実にするために、必ず現地当局または業界の専門家に相談してください。

トレーニング要件

オペレーターが適切に訓練されていることを確認することは、レーザー洗浄機を安全に操作する上で非常に重要です。適切な訓練を受けていないと、不適切な使用によって事故、怪我、機器の損傷につながる可能性があります。

- オペレーター認定: 多くの国では、レーザー洗浄機を含む高出力レーザー機器のオペレーターは認定を受ける必要があります。この認定により、オペレーターが機器を安全に取り扱い、操作し、保守するために必要なスキルと知識を持っていることが保証されます。認定プログラムでは通常、レーザー物理、安全な操作方法、緊急時の手順がカバーされます。一部のメーカーは、アフターサービス サポートの一環として認定プログラムを提供しています。

- 安全トレーニング: レーザー安全トレーニングは、オペレーターだけでなく、レーザー洗浄機の近くで作業するすべての人に不可欠です。トレーニング プログラムでは、目や皮膚の損傷などのレーザー操作に伴う潜在的な危険性や、レーザー安全ゴーグルなどの個人用保護具 (PPE) の使用方法について取り上げる必要があります。トレーニングには、インターロック システム、緊急停止ボタン、保護エンクロージャなどのマシンの安全機能に関する理解も含める必要があります。オペレーターが安全手順とベスト プラクティスを常に最新の状態に保つために、定期的な復習コースを受講することをお勧めします。

まとめ

レーザー洗浄ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。