レーザー溶接とTIG溶接

溶接は、製造および建設における基本的なプロセスであり、熱を加えることで金属と熱可塑性プラスチックを接合します。利用可能な多くの溶接技術の中で、レーザー溶接 (LW) とタングステン不活性ガス (TIG) 溶接は、独自の利点と幅広い用途により際立っています。レーザー溶接は、高度に集中したレーザービームを使用して、正確で効率的な溶接を実現します。多くの場合、自動化された高速設定で実行されます。一方、TIG 溶接 (ガス タングステン アーク溶接 (GTAW) とも呼ばれる) は、非消耗性のタングステン電極を使用して、強度と汎用性で知られる高品質でクリーンな溶接を実現します。

これら 2 つの技術の違いを理解することで、特定の溶接作業に適した方法を選択するのに役立ちます。この記事では、レーザー溶接と TIG 溶接を包括的に比較し、それぞれの原理、プロセス、利点、欠点、用途、将来の傾向を検討して、それぞれの方法を詳しく理解できるようにします。

目次

原理とプロセス

レーザー溶接

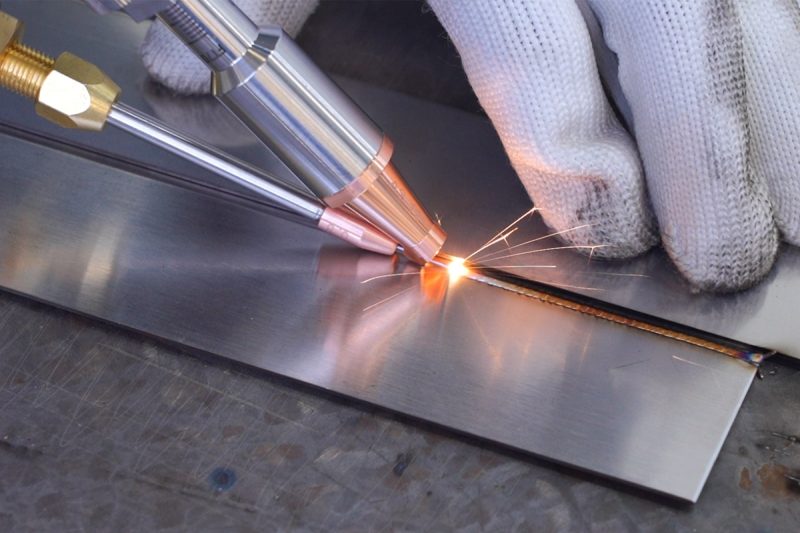

レーザー溶接 (LW) は、高度に焦点を絞ったレーザー ビームを使用して、通常は金属や熱可塑性プラスチックなどの材料を接合する技術です。レーザー溶接の基本原理とプロセスは次のとおりです。

原理

- レーザー生成: プロセスは、レーザー ソースを使用してレーザー ビームを生成することから始まります。溶接で使用される一般的なレーザーの種類には、固体レーザー (Nd レーザーなど) とファイバー レーザーがあります。これらのレーザーは、コヒーレントな単色ビームを生成します。

- ビームフォーカシング: レーザービームは、レンズまたはミラーを使用して、ワークピースの小さな正確な領域に向けられ、焦点が合わせられます。この焦点合わせにより、焦点にある材料を溶かすことができる高エネルギー密度のスポットが生成されます。

- 材料の融合: レーザー ビームがワークピースに照射されると、発生した高熱によって材料が溶けます。その後、溶けた材料は冷却時に融合して固化し、溶接部を形成します。このプロセスは、レーザー出力と焦点合わせパラメータを変更することで、溶接部の深さと幅を制御するように調整できます。

プロセス

レーザー溶接は、レーザービームと材料の相互作用に基づいて、主に 2 つのモードに分けられます。

- 伝導モード溶接: このモードでは、レーザー出力は比較的低く、熱伝導が材料を溶かす主なメカニズムです。レーザー ビームが表面を加熱し、熱が材料に伝導されて浅い溶接が形成されます。伝導モード溶接は、通常、薄い材料や高い表面品質が求められる用途に使用されます。

- キーホール モード溶接: レーザー出力が高い場合、レーザー ビームは材料にキーホール、つまり蒸気で満たされた空洞を作成します。このキーホールにより、レーザー エネルギーが材料の奥深くまで浸透し、狭く深い溶接部が形成されます。キーホール モード溶接は、厚い材料や、高い浸透深さを必要とする用途に有効です。

TIG溶接

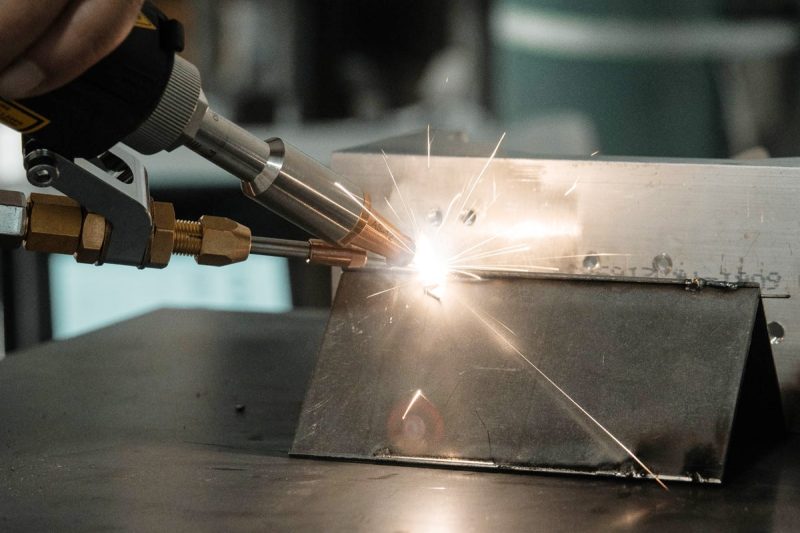

タングステン不活性ガス (TIG) 溶接は、ガス タングステン アーク溶接 (GTAW) とも呼ばれ、非消耗タングステン電極を使用して溶接する多目的溶接プロセスです。TIG 溶接の原理とプロセスは次のとおりです。

原理

- アーク生成: TIG 溶接では、非消耗性のタングステン電極とワークピースの間にアークが生成されます。アークは、母材を溶かして溶接プールを形成するのに十分な高熱を生成します。

- シールドガス: 不活性ガス (通常はアルゴンまたはヘリウム) は、溶接領域を大気中の汚染物質から保護するために使用されます。シールドガスは溶接ガンを通って流れ、溶融した溶接プールとタングステン電極を酸化やその他の大気中のガスから保護します。

- 材料の溶融: アークによって発生した熱が母材を溶かし、溶接プールを形成します。場合によっては、溶接の強度と完全性を高めるために、溶接プールにフィラー材料が追加されます。フィラー材料は通常、溶接工によって手動で供給されるか、別の供給システムによって自動的に供給されます。

プロセス

TIG 溶接は、溶接の特定の要件に応じて、フィラー材料の有無にかかわらず実行できます。

- 自溶溶接: このプロセスでは充填材は使用されず、母材の端のみを溶かして溶接を形成します。自溶溶接は、薄い材料の溶接や、高精度と最小限の材料追加を必要とする用途によく使用されます。

- フィラー材料溶接: フィラー材料を使用する場合、溶接工が手動で、または自動システムによって溶接プールに供給します。フィラー材料は溶けて母材と混ざり合い、強力で耐久性のある溶接ジョイントを形成します。このプロセスは、厚い材料の溶接や、溶接強度の向上が必要な用途に使用されます。

- パルス TIG 溶接: パルス TIG 溶接は、電流を調整して高エネルギー パルスと低エネルギー パルスを生成する TIG 溶接の高度なバリエーションです。この技術は、特に薄い材料や熱に弱い材料の場合、熱入力を制御し、歪みを減らし、溶接品質を向上させるのに役立ちます。

原理とプロセスの比較

レーザー溶接と TIG 溶接はどちらも、材料を溶かして融合させ、溶接接合部を形成するという原理に基づいています。ただし、そのメカニズムと実行方法は大きく異なります。

- 熱源: レーザー溶接では集中したレーザービームを使用しますが、TIG 溶接ではタングステン電極とワークピース間のアークを利用します。

- エネルギー密度: レーザー溶接はビームの焦点を合わせることで高いエネルギー密度を実現し、正確で制御された溶接を可能にします。TIG 溶接も正確ですが、レーザー溶接に比べてエネルギー密度は低くなります。

- シールド: TIG 溶接では、溶接領域を保護するために不活性ガスシールドが不可欠です。レーザー溶接でもシールドガスが使用される場合がありますが、材料や環境によっては必ずしも必要ではありません。

- 材料の適合性: どちらの技術も幅広い材料を溶接できますが、高精度の用途ではレーザー溶接が一般的に好まれ、手動プロセスと自動プロセスの両方で汎用性と品質が求められる TIG 溶接が好まれます。

これらの原理とプロセスを理解することで、特定の用途に適した溶接技術を選択し、最適な溶接品質、効率、パフォーマンスを確保することができます。

溶接品質の比較

レーザー溶接 (LW) とタングステン不活性ガス (TIG) 溶接を比較すると、これらの技術で生成される溶接の全体的な品質を決定するいくつかの重要な要素があります。これらの要素には、溶接強度、溶接外観、熱影響部 (HAZ)、精度と正確性、溶接後の処理が含まれます。このセクションでは、これらの側面を包括的に分析し、各方法が溶接品質の点でどのように機能するかを確認します。

溶接強度

レーザー溶接

レーザー溶接は、狭いプロファイルで深い溶け込み溶接を生成できるため、一般的に溶接強度が高くなります。これは、レーザーが蒸気で満たされた空洞を作成し、深い溶け込みを可能にするキーホール モード溶接で特に顕著です。その結果、強度と弾力性の両方を備えた溶接が実現し、接合強度の点で他の溶接方法よりも優れた性能を発揮することがよくあります。最小限の熱入力と急速な冷却速度も、微細構造の改良と機械的特性の向上に貢献します。

TIG溶接

TIG 溶接は、優れた機械的特性と強度を持つ溶接部を生産することで知られています。このプロセスでは、熱入力と充填材を正確に制御できるため、強力で耐久性のある溶接部が確保されます。TIG 溶接は通常、高い引張強度を持ち、大きな応力と歪みに耐えることができます。非消耗性のタングステン電極を使用することで、溶接金属に不純物が含まれなくなり、溶接部の強度と信頼性がさらに高まります。

溶接外観

レーザー溶接

レーザー溶接は、滑らかできれいな外観を持つ美しい溶接部を生成します。熱源が集中しているため、スパッタや酸化が最小限に抑えられ、溶接後の仕上げがほとんど必要ありません。これは、消費者向け電子機器や医療機器の製造など、溶接部の見た目の品質が重要な業界では特に有益です。

TIG溶接

TIG 溶接は、きれいで見た目が美しい溶接部としても知られています。不活性ガス シールドを使用すると、酸化や汚染が防止され、滑らかで光沢のある溶接面が得られます。TIG 溶接は、通常、スパッタが最小限で溶接ビードの外観が均一になるので、自動車産業や航空宇宙産業など、強度と外観が重要な用途に適しています。

熱影響区域 (HAZ)

レーザー溶接

レーザー溶接の大きな利点の 1 つは、生成される熱影響部 (HAZ) が小さいことです。レーザー ビームが高度に集中しているため、周囲の材料への熱の拡散が制限され、熱変形や材料劣化のリスクが軽減されます。これは、薄い材料や熱に弱い部品を溶接する場合に特に有効です。

TIG溶接

TIG 溶接では、通常、レーザー溶接よりも大きな熱影響部が生成されます。母材を溶かすために必要な熱への長時間の露出により、特に薄い材料や熱に敏感な材料では、より深刻な熱変形が発生する可能性があります。ただし、熟練した溶接工は、熱入力を制御して HAZ のサイズを最小限に抑え、溶接の完全性と強度を維持できます。

精度と精度

レーザー溶接

レーザー溶接は精度と正確さに優れているため、複雑で細かい作業を必要とする用途に最適です。 集中したレーザー ビームを高精度で制御できるため、厳しい許容誤差で精密な溶接が可能になります。 このレベルの制御は、精度が重要となる航空宇宙、自動車、電子機器などの業界で特に役立ちます。

TIG溶接

TIG 溶接も高精度で制御性に優れていますが、一般的にレーザー溶接よりも精度が低いと考えられています。ただし、熱入力、アーク長、充填材の堆積を手動で調整できるため、熟練した溶接工は高品質で精密な溶接を実現できます。TIG 溶接は、複雑な部品や芸術的な金属細工の製造など、繊細な作業が求められる用途でよく使用されます。

正確さと精度

レーザー溶接

レーザー溶接は精度と正確さに優れているため、複雑で細かい作業を必要とする用途に最適です。 集中したレーザー ビームを高精度で制御できるため、厳しい許容誤差で精密な溶接が可能になります。 このレベルの制御は、精度が重要となる航空宇宙、自動車、電子機器などの業界で特に役立ちます。

TIG溶接

TIG 溶接も高精度で制御性に優れていますが、一般的にレーザー溶接よりも精度が低いと考えられています。ただし、熱入力、アーク長、充填材の堆積を手動で調整できるため、熟練した溶接工は高品質で精密な溶接を実現できます。TIG 溶接は、複雑な部品や芸術的な金属細工の製造など、繊細な作業が求められる用途でよく使用されます。

溶接後処理

レーザー溶接

レーザー溶接はクリーンかつ精密であるため、溶接後の処理は通常最小限で済みます。溶接面が滑らかでスパッタが最小限に抑えられるため、大規模な研磨や研磨、洗浄の必要性が減ります。これにより、特に大量生産環境では、製造工程の時間とコストを節約できます。

TIG溶接

TIG 溶接ではきれいな溶接部が得られますが、用途や材料によっては溶接後の処理が必要になる場合があります。たとえば、ステンレス鋼の溶接では耐腐食性を回復するために不動態化が必要になる場合があり、アルミニウムの溶接では酸化層を除去するために追加の洗浄が必要になる場合があります。溶接後の処理の必要性は、材料と溶接品質によって異なります。

レーザー溶接と TIG 溶接はどちらも高品質の溶接を実現しますが、優れている点はそれぞれ異なります。

- 溶接強度: どちらの方法でも強力な溶接が実現しますが、レーザー溶接では一般に、溶け込みが深く、不純物が最小限であるため、接合部の強度が高くなります。

- 溶接の外観: レーザー溶接では、スパッタが最小限に抑えられた滑らかできれいな溶接が実現され、TIG 溶接でも明るく美しい表面の溶接が実現されます。

- 熱影響部: レーザー溶接では熱影響部が小さく、熱による歪みが軽減されますが、TIG 溶接では一般的に熱影響部が大きく、熟練した溶接工によって管理できます。

- 精度と正確性: レーザー溶接は優れた精度と制御性を備えているため、複雑な用途に最適です。TIG 溶接も、特に熟練した溶接工の手による場合、高い精度を実現します。

- 溶接後の処理: レーザー溶接では一般的に溶接後の処理が少なくて済むため、時間と費用を節約できます。TIG 溶接では、材料と用途に応じて追加の処理が必要になる場合があります。

これらの要素を理解することで、特定の用途に適した溶接技術を選択し、最適な溶接品質、効率、パフォーマンスを確保することができます。

コストに関する考慮事項

レーザー溶接 (LW) とタングステン不活性ガス (TIG) 溶接を評価する場合、コストは溶接方法の選択に影響を与える重要な要素です。このセクションでは、初期投資、運用コスト、メンテナンス、長期的な経済的影響など、各溶接技術に関連するさまざまなコストの考慮事項について説明します。

初期投資

レーザー溶接

- 設備コスト: レーザー溶接システムには、多額の初期投資が必要です。レーザー ジェネレータ、集束光学系、冷却システム、および制御ユニットのコストは、従来の溶接設備よりもはるかに高くなる可能性があります。ファイバー レーザーや YAG レーザーなどの高出力レーザー システムは特に高価です。

- 自動化と統合: 多くのレーザー溶接アプリケーションには、ロボット アームや CNC マシンなどの自動化が伴い、初期投資がさらに増加します。レーザー溶接システムを既存の生産ラインに統合すると、初期コストも追加されます。

- 施設要件: レーザー溶接作業を開始するには、レーザー放射線からの保護を確実にするための特殊な筐体、換気システム、作業者用の保護装置などの施設の変更が必要になる場合があります。

TIG溶接

- 機器コスト: TIG 溶接機器の初期投資は、レーザー溶接に比べて一般的に低くなります。基本的な TIG 溶接のセットアップには、電源、溶接ガン、タングステン電極、シールド ガス供給が含まれます。パルスや AC/DC 機能などの機能を備えた高度な TIG 溶接機は高価ですが、それでもレーザー システムよりは安価です。

- 手動 VS 自動: TIG 溶接は自動化できますが、通常は手動で実行されます。手動セットアップのコストは低くなりますが、ロボット アームと制御ユニットを含む自動 TIG 溶接システムは初期投資が増加しますが、それでもレーザー溶接の自動化よりも手頃な価格です。

- 設備要件: TIG 溶接はセットアップが簡単で、既存の設備への変更は最小限で済みます。通常は、標準的な安全装置と適切なシールド ガス換気があれば十分です。

運用費用

レーザー溶接

- エネルギー消費: レーザー溶接システム、特に高出力レーザーは大量の電力を消費します。ただし、その高い効率性と速度により、溶接時間が短縮され、生産量が増加し、エネルギーコストを相殺できます。

- 消耗品: レーザー溶接では、TIG 溶接よりも消耗品が少なくなります。多くのレーザー溶接アプリケーションでは、充填材は必要なく、シールド ガスの使用も必要な場合は最小限で済みます。

- 人件費: レーザー溶接システム、特に自動化システムでは、必要なオペレーターの数が少なくなります。これにより、特に大量生産環境では、人件費を大幅に節約できます。ただし、システムのプログラミング、操作、保守には熟練した技術者が必要です。

TIG溶接

- エネルギー消費: TIG 溶接は一般にレーザー溶接よりも電力消費が少なくなりますが、溶接時間が長くなるため、長期的にはエネルギー コストが高くなる可能性があります。

- 消耗品: TIG 溶接では、タングステン電極、フィラーロッド、シールドガス (アルゴン、ヘリウム) などの消耗品を使用します。これらの消耗品のコストは、特に大量または複雑な溶接作業の場合に高額になる可能性があります。

- 人件費: TIG 溶接は労働集約的であり、高品質の溶接を実現するには通常、熟練した溶接工が必要です。特に高度な専門知識を必要とする複雑または繊細な作業の場合、人件費はかなり高くなる可能性があります。

メンテナンス

レーザー溶接

- 複雑さ: レーザー溶接システムは複雑であり、最適なパフォーマンスを確保するには定期的なメンテナンスが必要です。これには、レーザー ソース、光学系、冷却システム、および制御ユニットの保守が含まれます。

- メンテナンス費用: レーザー溶接システムは、コンポーネントが特殊であり、修理や保守を行うために訓練された技術者が必要であるため、メンテナンス費用が高額になる場合があります。

- ダウンタイム: 定期メンテナンスや修理によりダウンタイムが発生し、生産性に影響する可能性があります。ただし、最新のレーザー システムは高い信頼性を実現するように設計されており、計画外のダウンタイムを最小限に抑えます。

TIG溶接

- シンプルさ: TIG 溶接装置はよりシンプルで、一般的にメンテナンスが簡単です。定期的なメンテナンスには、消耗品のチェックと交換、溶接ガンの清掃、シールド ガスの十分な供給の確保が含まれます。

- メンテナンス コスト: TIG 溶接はレーザー溶接に比べてメンテナンス コストが低くなります。交換部品や消耗品は簡単に入手でき、手頃な価格です。

- ダウンタイム: TIG 溶接機器は、一般的にメンテナンス関連のダウンタイムが少なくなります。ただし、手動 TIG 溶接プロセスは、オペレーターの可用性とスキル レベルによって影響を受けます。

長期的な経済への影響

レーザー溶接

- 生産性の向上: レーザー溶接の高速性と自動化機能により、生産性が大幅に向上し、溶接あたりの総コストが削減され、生産量が増加します。

- 品質と精度: レーザー溶接の精度と品質により、やり直しや廃棄の必要性が減り、長期的なコスト削減につながります。熱影響部が最小限に抑えられ、歪みも少ないため、製品の品質が向上し、溶接後の処理と関連コストも削減されます。

- 投資収益率 (ROI): 初期投資は高額ですが、効率性の向上、人件費の削減、生産量の増加により、レーザー溶接の長期的な ROI は高くなる可能性があります。

TIG溶接

- 柔軟性: TIG 溶接の汎用性により、幅広い用途で使用でき、さまざまな業界に柔軟性と適応性を提供します。これは、さまざまな溶接ニーズを持つ企業にとって経済的に有利です。

- 熟練労働者: 熟練労働者への依存は、利点と欠点の両方を持ちます。熟練した溶接工は高品質の溶接を行えますが、人件費とトレーニング要件が長期的な経済的持続可能性に影響を与える可能性があります。

- 運用コスト: TIG 溶接は初期コストとメンテナンス コストが低くなりますが、溶接速度が遅く、人件費がかかることから運用コストが高くなる可能性があります。これらの要素は、高い溶接品質と汎用性の利点とバランスを取る必要があります。

レーザー溶接と TIG 溶接のコストに関する考慮事項には、初期投資、運用コスト、メンテナンス、長期的な経済的影響など、いくつかの要素が含まれます。

- 初期投資: レーザー溶接システムは、特に自動化が関係する場合、TIG 溶接装置よりも高い初期投資が必要です。

- 運用コスト: レーザー溶接はエネルギー消費量が多いですが、消耗品の使用量が少なく、自動化によって人件費を削減できます。TIG 溶接はエネルギー消費量が少ないですが、消耗品と熟練した労働力に大きく依存します。

- メンテナンス: レーザー溶接システムはメンテナンスが複雑でコストがかかりますが、TIG 溶接装置はメンテナンスが簡単でコストもかかりません。

- 長期的な経済効果: 初期コストは高いものの、レーザー溶接は生産性を高め、精度を向上させ、投資収益率を高める可能性があります。TIG 溶接は柔軟性と高品質の溶接を提供しますが、時間の経過とともに運用コストが高くなる可能性があります。

これらのコストに関する考慮事項を理解することで、適切な溶接技術を選択し、選択した方法が企業の特定の財務上および運用上のニーズを満たすことを保証するのに役立ちます。

溶接方法の選択に影響を与える要因

レーザー溶接 (LW) とタングステン不活性ガス (TIG) 溶接のどちらを選択するかは、特定の用途に最適な方法を決定するためにいくつかの重要な要素を評価することが必要です。これらの要素には、材料の種類、厚さ、接合部の構成、生産量、精度要件、コストの考慮事項が含まれます。これらの要素を理解することで、最適な溶接性能、品質、効率を確保できます。

材料の種類と互換性

レーザー溶接

- 金属: レーザー溶接は、ステンレス鋼、炭素鋼、アルミニウム、チタン、ニッケル合金など、さまざまな金属に非常に効果的です。異種材料を溶接できる機能は、複雑な組み立てを必要とする業界で特に有利です。

- プラスチックと複合材料: 吸収特性が適合していれば、特定のプラスチックや複合材料でもレーザー溶接を使用できます。

- 反射性材料: アルミニウムや銅などの反射率の高い材料の溶接は、レーザー反射の可能性があるため困難であり、溶接品質や機器の安全性に影響を及ぼす可能性があります。

TIG溶接

- 汎用性: TIG 溶接は汎用性が高く、ステンレス鋼、アルミニウム、銅、マグネシウム、インコネルなどの特殊合金など、ほぼすべての金属に使用できます。

- 厚さの範囲: TIG 溶接は薄い部分と厚い部分の両方に適しているため、さまざまな用途に柔軟に対応できます。

- 材料特性: TIG 溶接は、航空宇宙用合金や重要な自動車部品など、高い溶接品質と機械的特性が求められる材料に適しています。

材料の厚さ

レーザー溶接

- 薄い材料: レーザー溶接は薄い材料の溶接に優れており、高精度で熱影響部を最小限に抑えることができます。電子機器、医療機器、薄肉部品などの用途に最適です。

- 厚い材料: レーザー溶接は厚い材料にも使用できますが、複数のパスやより高出力のレーザーが必要になる場合があり、複雑さとコストが増加する可能性があります。

TIG溶接

- 薄い材料から厚い材料まで: TIG 溶接は、非常に薄いシートから厚いプロファイルまで、幅広い材料の厚さに適しています。フィラー材料を追加できるため、厚い接合部の溶接や溶接領域の強化に適しています。

- 熱制御: TIG 溶接では熱入力を正確に制御できるため、溶け落ちや過度の歪みを起こさずに薄い材料を効率的に溶接できます。

ジョイント構成とアクセシビリティ

レーザー溶接

- 複雑なジョイント: レーザー溶接は、その精度と届きにくい場所への到達能力により、複雑なジョイント構成に適しています。従来の溶接方法では必要な精度を達成するのが難しいアプリケーションでよく使用されます。

- エッジの準備: レーザー溶接ではエッジの準備が最小限で済むため、生産プロセスの時間を節約し、コストを削減できます。

TIG溶接

- 多様なジョイント: TIG 溶接は、突合せジョイント、重ねジョイント、コーナー ジョイント、T ジョイントなど、さまざまなジョイント構成で使用できます。このプロセスは、さまざまな位置や方向に適応できます。

- アクセス性: TIG 溶接では、溶接ガンと充填材の両方が接合部にアクセスする必要があります。場合によっては、狭い場所や届きにくい場所では適さないことがあります。

スループットと速度

レーザー溶接

- 大量生産: レーザー溶接は、その高速性と自動化機能により、大量生産に適しています。自動車や電子機器などの業界では、レーザー溶接システムによってもたらされるスループットと一貫性の向上がメリットとなります。

- サイクル タイム: 溶接速度が速いためサイクル タイムが短縮され、レーザー溶接は大量生産に効果的な選択肢となります。

TIG溶接

- 少量から中量の生産: TIG 溶接はレーザー溶接よりも溶接速度が遅いため、少量から中量の生産によく使用されます。

- カスタマイズ: TIG 溶接は手動で行われるため、少量生産、試作、修理作業においてカスタマイズと柔軟性が得られます。

精度と品質の要件

レーザー溶接

- 高精度: レーザー溶接は優れた精度を提供するため、厳しい許容誤差と複雑な溶接を必要とする用途に最適です。

- 溶接品質: このプロセスにより、スパッタと酸化が最小限に抑えられた、きれいで高品質の溶接が実現します。熱影響部が小さいため、熱による歪みが軽減され、材料の機械的特性が維持されます。

TIG溶接

- 制御と品質: TIG 溶接は溶接プロセスを優れた方法で制御できるため、高品質で美しい溶接結果が得られます。

- フィラー材料: TIG 溶接中にフィラー材料を追加できるため、特に補強が必要な厚い部分や接合部で、強力で耐久性のある溶接を実現できます。

コストに関する考慮事項

レーザー溶接

- 初期投資: レーザー ジェネレータ、光学系、自動化システムなど、レーザー溶接装置への初期投資額が高額なため、用途によっては障壁となる場合があります。ただし、生産性の向上と人件費の削減という長期的なメリットにより、初期費用を相殺できます。

- 運用コスト: レーザー溶接システムは、消耗品の使用量が減り、効率が向上するため、運用コストが低くなります。自動化の可能性により、人件費がさらに削減されます。

TIG溶接

- 初期コストが低い: TIG 溶接装置はレーザー溶接システムに比べて初期コストが低いため、小規模な作業やワークショップに適しています。

- 消耗品コスト: TIG 溶接には、タングステン電極、フィラーロッド、シールドガスなどの消耗品コストがかかります。特に大量生産の場合には、これらの継続的な費用がかさむ可能性があります。

- 人件費: TIG 溶接は労働集約的で熟練した溶接工を必要とするため、特に複雑な作業や細かい作業の場合は人件費が増加する可能性があります。

レーザー溶接と TIG 溶接の適切な溶接方法を選択するには、いくつかの重要な要素を評価する必要があります。

- 材料の種類と互換性: レーザー溶接は多くの金属と一部のプラスチックに適していますが、TIG 溶接はほぼすべての金属に適しています。

- 材料の厚さ: レーザー溶接は薄い材料に優れていますが、TIG 溶接は薄い部分と厚い部分の両方に適しています。

- ジョイント構成とアクセス性: レーザー溶接は複雑なジョイントや届きにくい領域に適していますが、TIG 溶接はさまざまなジョイント構成に適していますが、溶接ガンと充填材を使用する必要があります。

- 生産量と速度: レーザー溶接はサイクルタイムが短い大量生産に適していますが、TIG 溶接は小中量生産やカスタム作業に適しています。

- 精度と品質の要件: レーザー溶接は優れた精度と最小限の熱歪みを提供し、TIG 溶接は優れた制御と高品質の溶接を提供し、充填材を追加できます。

- コストの考慮事項: レーザー溶接は初期投資は高くなりますが、運用コストと人件費は低くなります。一方、TIG 溶接は初期コストは低くなりますが、消耗品と人件費は高くなります。

これらの要素を慎重に考慮することで、業界の専門家は特定のアプリケーション要件を満たす最も適切な溶接方法を選択し、最適なパフォーマンス、品質、およびコスト効率を確保できます。

アプリケーション

レーザー溶接

レーザー溶接は、その精度、スピード、熱による歪みの少なさで知られており、さまざまなハイテク産業で最適な選択肢となっています。主な用途は次のとおりです。

自動車産業

- コンポーネント溶接: レーザー溶接は、ギア、トランスミッション部品、センサーなどの複雑なコンポーネントを溶接するために自動車業界で広く使用されています。レーザー溶接の精度と速度により、重要なコンポーネントの高品質で信頼性の高い接合が保証されます。

- 車体パネルとフレーム: レーザー溶接は、薄い材料を最小限の歪みで溶接できるため、車体パネルとフレームの組み立てに最適です。レーザー溶接は、車両の構造的完全性と美観を向上させる、強力できれいな溶接を実現します。

- バッテリー製造: 電気自動車の普及に伴い、レーザー溶接はバッテリーセルとパックの製造において重要な役割を果たしています。レーザー溶接は正確で強力な溶接を保証し、バッテリーシステムの性能と安全性を向上させます。

航空宇宙産業

- 構造部品: 航空宇宙産業では、構造部品に高強度で信頼性の高い溶接が必要です。航空機や宇宙船でよく使用されるチタンやアルミニウム合金などの先進材料で作られた部品を接合するには、レーザー溶接が使用されます。

- エンジン部品: エンジン部品には精度と強度が重要です。レーザー溶接は、エンジン部品の溶接に必要な精度と品質を提供し、過酷な条件や圧力に耐えられるようにします。

医療機器

- 外科用機器: 医療業界では、精度と清潔さが求められます。レーザー溶接は、外科用機器の製造と修理に使用され、高品質で無菌の溶接を保証します。

- インプラント: ペースメーカーや整形外科用デバイスなどの医療用インプラントには、信頼性が高く生体適合性のある溶接が必要です。レーザー溶接は、これらの重要なコンポーネントの製造に必要な精度と制御を提供します。

エレクトロニクス

- マイクロエレクトロニクス: 電子機器の小型化には、精密な溶接技術が必要です。レーザー溶接はマイクロエレクトロニクス部品の組み立てに使用され、小さく繊細な部品を強力かつ正確に接続します。

- センサーとコネクタ: レーザー溶接はセンサーとコネクタの製造に使用され、信頼性が高く正確な溶接を実現し、電子機器の機能性と耐久性を向上させます。

- ジュエリーのデザインと修理: レーザー溶接はジュエリー業界で人気があり、複雑なデザインの作成や繊細なジュエリーの修理に使用できます。レーザー溶接の精度と最小限の熱入力により、周囲の材料を損傷することなく高品質の溶接が保証されます。

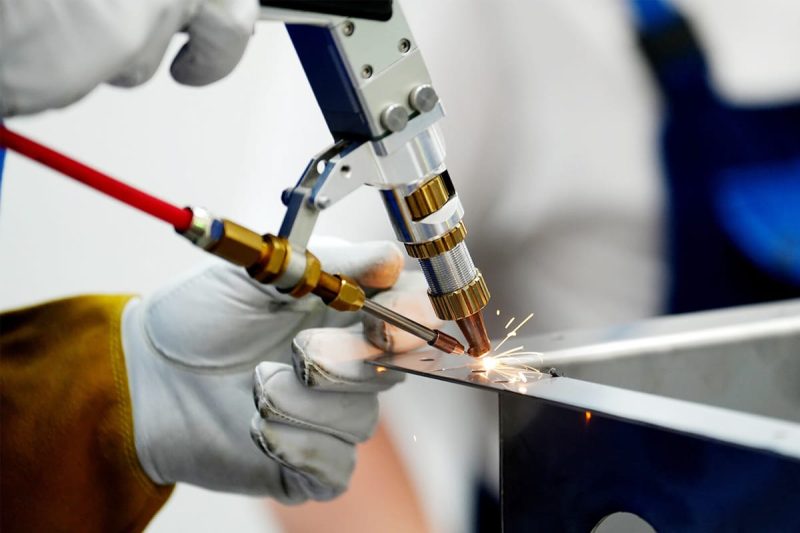

TIG溶接

TIG 溶接は、その汎用性と高品質の溶接を実現する能力で知られており、幅広い業界で使用されています。主な用途は次のとおりです。

航空宇宙産業

- 重要なコンポーネント: TIG 溶接は、胴体セクション、燃料タンク、着陸装置など、航空宇宙産業の重要なコンポーネントの溶接に使用されます。このプロセスにより、航空宇宙用途の厳しい要求を満たすことができる強力で信頼性の高い溶接が保証されます。

- 修理とメンテナンス: TIG 溶接は航空機部品の修理とメンテナンスにも使用され、溶接プロセスを正確に制御し、構造の完全性を回復する高品質の溶接を実現します。

自動車産業

- 排気システム: TIG 溶接は、自動車の排気システムの製造と修理によく使用されます。このプロセスにより、高温や腐食環境に耐えられる、きれいで強力な溶接が実現します。

- フレームとシャーシ: 自動車業界では、TIG 溶接を使用して車両のフレームとシャーシを組み立て、修理しています。TIG 溶接は汎用性と精度に優れているため、さまざまな材料や厚さの作業に適しています。

工事

- 構造溶接: TIG 溶接は、パイプライン、橋、建物などの構造部品の溶接に使用されます。このプロセスにより、構造の安全性と耐久性を向上させる高品質の溶接が保証されます。

- 建築要素: TIG 溶接の美しさは、手すりや装飾構造など、強度と外観が重要な建築要素に適しています。

食品・飲料業界

- ステンレス鋼の機器: 食品および飲料業界では、ステンレス鋼の機器やタンクに高品質で衛生的な溶接が求められます。TIG 溶接は、業界の厳格な基準を満たす、きれいで正確な溶接を実現します。

- 配管システム: TIG 溶接は、食品および飲料加工工場のステンレス鋼配管システムの接合に使用されます。このプロセスにより、漏れのない衛生的な溶接が保証され、製品の品質と安全性が維持されます。

芸術と彫刻

- 金属アート作品: 芸術家や彫刻家は、TIG 溶接を使用して、精巧で複雑な金属アート作品を制作します。TIG 溶接の精度と制御により、芸術家は高品質で美しい作品を制作できます。

- 彫刻の修復: TIG 溶接は金属彫刻の修復や復元にも使用され、強力できれいな溶接を実現して、芸術作品の完全性と外観を維持します。

アプリケーションの比較

レーザー溶接と TIG 溶接にはそれぞれ用途があり、多くの場合、業界の特定の要件と関連するワークピースの性質によって決まります。

- 精度と速度: レーザー溶接は、マイクロエレクトロニクス、医療機器、自動車部品など、高精度と高速性が求められる用途に最適です。最小限の熱入力と高速溶接により、これらの業界では生産性と品質が向上します。

- 汎用性と溶接品質: TIG 溶接は、その汎用性と、さまざまな材料や厚さで高品質の溶接を行えることから好まれています。航空宇宙、自動車、建設などの業界では、重要な部品や構造物の溶接に TIG 溶接が使用されています。

- 材料の適合性: レーザー溶接は、異種材料や高度な合金の溶接に特に効果的で、ハイテクや特殊な用途に適しています。TIG 溶接は、材料の適合性の範囲が広く、制御能力に優れているため、繊細で高品質の溶接を必要とする業界で広く使用されています。

レーザー溶接と TIG 溶接の独自の用途を理解することで、業界の専門家は特定のニーズを満たす最も適切な溶接技術を選択し、溶接作業の最適なパフォーマンス、品質、効率を確保できます。

まとめ

レーザー溶接 (LW) とタングステン不活性ガス (TIG) 溶接を比較すると、それぞれの方法には独自の利点があり、特定の用途に適しています。レーザー溶接は、精度、速度、熱歪みの最小化に優れているため、自動車、航空宇宙、電子機器などのハイテク産業に最適です。大量生産や厳しい許容誤差が求められる複雑な作業に特に有利です。ただし、多額の初期投資と技術的な専門知識が必要です。

一方、TIG 溶接は、その汎用性と、さまざまな材質や厚さで高品質で美しい溶接を実現できることで知られています。TIG 溶接は、細かい作業やカスタム作業、小中量生産、溶接の完全性が重要となる用途に適しています。TIG 溶接は初期コストが低いですが、労働集約的で熟練した溶接工が必要です。

これら 2 つの方法のどちらを選択するかは、材料の種類、生産量、コストの考慮、特定のアプリケーション要件などの要因によって異なります。各溶接技術の長所と限界を理解することで、専門家は情報に基づいた決定を下し、最適な溶接パフォーマンスと効率を実現できます。

レーザー溶接ソリューションを入手

AccTek レーザー は、さまざまな業界の多様なニーズを満たすように設計された最先端の機器を提供する、プロフェッショナル レーザー溶接ソリューションの大手プロバイダーです。当社のレーザー溶接機は、精度、速度、信頼性を重視して設計されており、自動車、航空宇宙、電子機器、医療機器などの用途に最適です。高出力ファイバー レーザー、自動制御システム、ユーザー フレンドリなインターフェイスなどの高度な機能を備えた当社のソリューションは、優れた溶接品質と効率を保証します。

AccTek Laser をお選びいただくことは、当社の幅広い専門知識と革新への取り組みの恩恵を受けることを意味します。当社は、システム統合、トレーニング、メンテナンス サービスなどの包括的なサポートを提供し、レーザー溶接プロセスのシームレスな運用と最適なパフォーマンスを保証します。当社の専門家チームは、お客様が最高水準の生産性と品質を達成できるようお手伝いすることに全力を尽くしています。

当社の製品ラインナップをご覧ください レーザー溶接機 AccTek Laser が製造能力をどのように強化できるかをご確認ください。カスタマイズされたソリューションと専門家のアドバイスについては、今すぐお問い合わせください。お客様の特定のニーズに最適なレーザー溶接ソリューションを見つけるお手伝いをいたします。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する