レーザー溶接とは

レーザー溶接は、集中した光線を使用して、高精度かつ最小限の熱入力で材料を接合する最先端の技術です。強力でクリーンで正確な溶接を実現できることで広く認識されており、自動車、航空宇宙、医療機器、電子機器など、さまざまな業界にとって理想的なソリューションとなっています。このプロセスでは、レーザー光線を材料に照射し、材料がエネルギーを吸収して溶解し、融合して堅牢な接合部を形成します。従来の溶接方法とは異なり、レーザー溶接は処理速度が速く、熱による歪みが少なく、さまざまな材料を処理できます。 レーザー溶接機AccTek Laser は、優れた性能と信頼性を実現し、生産ラインの効率と精度を保証する最先端の機器を提供しています。大量生産の産業用途でも、複雑な溶接作業でも、レーザー溶接は比類のない柔軟性と品質を提供します。

目次

レーザー溶接の基礎

レーザー溶接は、レーザー光線を集中的に照射し、熱によって材料を接合する精密なプロセスです。レーザー溶接の基本は、レーザー光線の放射、エネルギーの吸収、溶融、凝固という 4 つの主要な段階です。各段階は、溶接を成功させ、必要な強度と品質を達成する上で重要な役割を果たします。

レーザービームの放射

このプロセスは、レーザー光源から高濃度のレーザービームを放射することから始まります。レーザービームは、小さな領域にしっかりと焦点を合わせた光粒子 (光子) の流れであり、膨大な量のエネルギーを生成します。このビームは、溶接する材料の特定のポイントに非常に正確に向けることができるため、熱入力を制御し、周囲への影響を最小限に抑えることができます。使用するレーザーの種類 (ファイバーまたは CO2) は、材料と目的の結果によって異なります。

エネルギーの吸収

レーザー光線が材料の表面に当たると、光のエネルギーが金属または熱可塑性プラスチックに吸収されます。このエネルギー吸収により、材料の温度が急激に上昇します。エネルギー吸収の効率は、材料の種類とレーザーの波長によって異なります。ステンレス鋼、アルミニウム、チタンなどの金属はレーザーエネルギーを効果的に吸収するため、レーザー溶接に最適です。この段階を適切に制御することで、材料の過熱や過熱を回避できます。

溶融

材料がレーザーエネルギーを吸収すると、ビームが焦点を合わせた正確なポイントで材料が溶け始めます。溶けることで溶融材料のプールが形成され、これが溶接の基礎となります。この溶接プールの深さと幅は、レーザーの出力、速度、焦点を調整することで制御されます。この段階は、接合される 2 つの材料が完全に融合し、強力で均一な溶接を作成するために重要です。レーザー溶接は局所的な性質を持つため、意図した領域のみが溶け、周囲の材料の歪みや損傷が最小限に抑えられます。

凝固

レーザーが溶接部分から離れると、溶融材料は冷却され、固まり始めます。固まる過程で、2 つの材料の溶融部分が融合し、強固で耐久性のある結合が形成されます。溶接部のひび割れや多孔性などの欠陥を防ぐために、冷却プロセスを制御しなければなりません。急速冷却は、多くの場合、環境や外部の冷却システムによって促進され、溶接の完全性を維持し、最終接合部が強く、きれいで、欠陥のない状態になることを保証します。

レーザービームの放射、エネルギーの吸収、溶融、凝固という 4 つの段階が、レーザー溶接プロセスの中核をなしています。各段階を正確に制御することで、レーザー溶接はさまざまな業界で広く使用されている高品質で信頼性の高い溶接を実現できます。

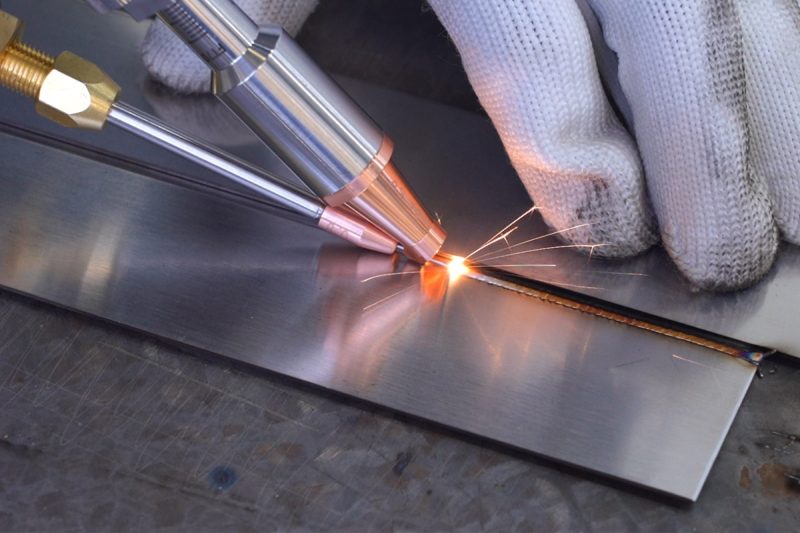

レーザー溶接のモード

レーザー溶接は、集中した光線を使用して材料を接合する高精度のプロセスです。材料の種類、厚さ、溶接の浸透の希望深さに応じて、レーザー溶接は伝導モード、遷移キーホール モード、浸透 (キーホール) モードという異なるモードで動作します。各モードは特定の用途に使用され、それぞれ異なる利点があります。

伝導モード

伝導モードでは、レーザーは材料の表面を深く浸透することなく加熱します。レーザーエネルギーは表面層に吸収され、局所的に溶融します。熱は主に熱伝導によって材料に広がります。伝導モードは、通常、薄い材料や、熱入力の正確な制御が必要な場合に使用されます。このモードでは、滑らかな外観の浅い溶接部が生成されるため、表面仕上げが重要で深い浸透が必要ない、美観や繊細な用途に最適です。伝導モード溶接は通常、低電力設定で動作します。

トランジションキーホールモード

遷移キーホール モードは、溶接プロセスが伝導モードと完全なキーホール浸透モードの間で切り替わるときに発生します。この中間段階では、レーザーの出力は材料に小さなくぼみまたはキーホールを作成するのに十分ですが、キーホール モードのように材料に完全に浸透することはありません。このモードは、中程度の厚さの材料を溶接する場合や、溶接プロセス中にレーザー出力を徐々に増加させる場合によく発生します。遷移キーホール モードでは、伝導モードよりも浸透が大きくなり、比較的滑らかな表面仕上げが維持されます。

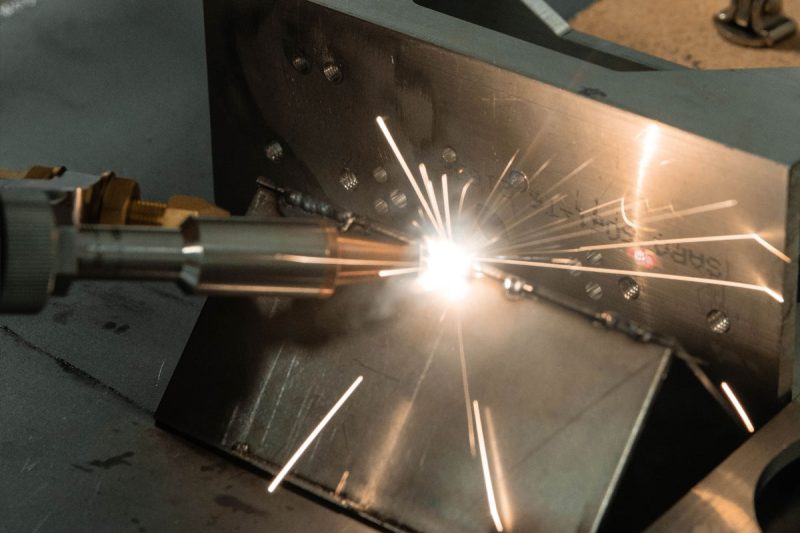

貫通(キーホール)モード

貫通モードはキーホール モードとも呼ばれ、厚い材料の深溶接に使用されます。このモードでは、レーザー ビームが十分な熱を生成し、焦点で材料を蒸発させて空洞または「キーホール」を作成します。このキーホールは溶融材料に囲まれており、レーザーが移動すると、溶融金属がその背後で固まり、深溶接が形成されます。キーホール モードでは、厚い材料を完全に貫通できるため、自動車、航空宇宙、造船業界など、強力で深溶接が必要な高負荷アプリケーションでよく使用されます。このモードは、高いレーザー出力レベルで動作し、厚い金属の接合に非常に効率的です。

これらのモードはそれぞれ異なるレベルの浸透と表面仕上げを提供するため、レーザー溶接は幅広い用途で汎用的に使用できます。モードの選択は、材料の厚さ、材料の種類、溶接の望ましい強度と外観などの要因によって異なります。

レーザー溶接の利点

レーザー溶接にはさまざまな利点があり、特に精度、速度、溶接対象材料への影響を最小限に抑えることが求められるさまざまな業界にとって理想的な選択肢となります。以下の利点は、レーザー溶接が多くの製造プロセスで好まれる方法である理由を示しています。

精度と制御

レーザー溶接の最大の利点の 1 つは、その精度です。レーザー ビームを高度に集中させることで、溶接プロセスを正確に制御し、高精度で細かく詳細な溶接を実現できます。このレベルの制御は、精度が最も重要となる電子機器、医療機器、航空宇宙などの業界での用途に特に役立ちます。レーザー ビームをこのような精度で方向付けることができるため、材料の無駄が少なくなり、溶接後の処理の必要性が減ります。

歪みと熱影響部を最小限に抑える

従来の溶接方法とは異なり、レーザー溶接では熱影響部 (HAZ) が最小限に抑えられます。レーザー ビームの集中性により、溶接プロセスは極めて局所的な加熱で実行され、周囲の材料はほとんど影響を受けません。これにより、熱による歪みや材料の劣化のリスクが軽減され、溶接部と材料の構造的完全性が確保されます。これは、従来の溶接プロセスでは過度の熱によって歪んだり損傷したりする可能性がある薄い材料や熱に弱い材料にとって特に重要です。

高速動作

レーザー溶接は、そのスピードと効率の良さで知られています。このプロセスは従来の溶接方法よりもはるかに速く完了できるため、自動車や工業製造などの大量生産環境に最適です。溶接速度が速いため、生産性が向上するだけでなく、ダウンタイムも短縮されるため、コスト効率の高いソリューションになります。自動化システムでは、レーザー溶接を連続的に実行できるため、生産スループットがさらに向上します。

非接触プロセス

レーザー溶接は非接触プロセスです。つまり、レーザービームは溶接される材料に物理的に接触しません。これにより、機器の摩耗が軽減され、溶接電極や充填材による汚染のリスクがなくなります。このプロセスの非接触性は、物理的接触によって損傷や位置ずれが発生する可能性がある、繊細な部品や小型部品を扱う場合に特に役立ちます。さらに、これにより、溶接エリアへのアクセスが制限されている環境や、清潔で無菌の環境を必要とする用途でもレーザー溶接を使用できます。

汎用性

レーザー溶接は、アルミニウム、ステンレス鋼、チタンなどの金属や熱可塑性プラスチックなど、幅広い材料を接合できる非常に汎用性の高い溶接方法です。厚い材料にも薄い材料にも使用でき、従来の方法では溶接が難しい複雑な形状にも使用できます。この汎用性により、レーザー溶接は航空宇宙、自動車、電子機器、医療機器など、幅広い業界に適しています。電子機器のマイクロ溶接でも、重機の深溶接でも、レーザー溶接はさまざまな用途に柔軟なソリューションを提供します。

これらの利点は、レーザー溶接が現代の製造業でますます人気の選択肢になりつつある理由を証明しています。精度、速度、最小限の熱影響、汎用性を兼ね備えたレーザー溶接は、幅広い産業用途で効率的かつ効果的な溶接ソリューションとなります。

レーザーの種類

レーザー溶接には多くの利点がありますが、課題や制限がないわけではありません。これらの要因は、特定の用途における溶接方法の選択に影響する可能性があります。これらの制限を理解することで、特定の製造プロセスにレーザー溶接が適切かどうかを判断するのに役立ちます。

初期投資額が高い

レーザー溶接技術を導入する上での主な障壁の 1 つは、初期投資が高額であることです。レーザー溶接システムは、通常、従来の溶接方法よりも高価です。レーザー ソース、精密光学系、冷却システム、自動制御のコストが加算され、初期コストがかなり高くなります。企業にとって、特に小規模企業や生産量が少ない企業にとっては、これは課題となる可能性があります。ただし、時間の経過とともに、高効率、材料の無駄の削減、メンテナンス コストの削減により、初期費用を相殺できるため、長期的にはより経済的なソリューションになります。

材料の制限

レーザー溶接は、多くの材料、特にステンレス鋼、アルミニウム、チタンなどの金属に非常に効果的です。ただし、レーザーエネルギーを効率的に吸収しない特定の材料では制限を受ける場合があります。たとえば、銅や真鍮などの反射性金属は、レーザーエネルギーのかなりの量を反射するため、一貫した溶接を実現するのが難しくなります。さらに、プラスチックや複合材では、適切な融合を確実にするために特別なレーザーや設定が必要になる場合があり、一般的な金属範囲外の材料の溶接プロセスが複雑になる可能性があります。

精密な調整が必要

レーザー溶接の精度は、利点にも限界にもなり得ます。このプロセスが効果的に機能するには、溶接される材料を正確に位置合わせする必要があります。わずかな位置ずれでも、溶接が不完全または弱くなり、接合部の全体的な品質に影響を及ぼします。このレベルの精度を得るには、ワークピースの配置と溶接装置を厳密に制御する必要があります。自動化システムでは、正確な位置合わせはより簡単に実現できますが、手動または半自動のセットアップでは、この位置合わせを実現して維持することがより困難になる可能性があります。

シングルパスの制限された厚さ

レーザー溶接は、薄い材料から中程度の厚さの材料に非常に効果的です。ただし、非常に厚い材料を溶接する場合、レーザー溶接では 1 回のパスで完全な溶け込みを実現する能力が制限される可能性があります。溶け込みモードでは深い溶接を作成できますが、厚い材料を扱う場合は複数のパスまたはハイブリッド溶接技術が必要になることが多く、複雑さが増し、速度の利点が損なわれる可能性があります。1 回の作業で深く厚い溶接が必要な用途では、アーク溶接などの他の溶接技術の方が適している場合があります。

これらの課題と制限を認識することで、メーカーはレーザー溶接が自社の特定のニーズに適しているかどうかをより適切に評価できます。これらの制限にもかかわらず、レーザー溶接は、特に精度と効率が優先される環境において、多くの産業用途に優れたメリットを提供し続けています。

レーザー溶接装置

レーザー溶接には、精度、効率、安全性を確保するために連携して機能するいくつかの主要コンポーネントが含まれます。システムの各部分は、最適なパフォーマンスを実現する上で重要な役割を果たします。以下は、レーザー溶接システムを構成する重要なコンポーネントの概要です。

レーザー光源

レーザー光源は、あらゆるレーザー溶接システムの中核です。レーザー光源は、材料の溶接に使用する集中光線を生成します。溶接で最も一般的に使用されるレーザーの種類には、ファイバー レーザーと CO2 レーザーがあります。ファイバー レーザーは、エネルギー効率が高く、ビーム品質が優れており、さまざまな金属に適しているため、特に人気があります。レーザー光源のパワーは、材料の厚さと必要な浸透深さに応じて調整できます。レーザー光源の選択は、溶接の精度、速度、品質に影響します。

光学

光学系は、レーザー ビームを溶接対象物に向け、焦点を合わせる役割を担っています。このシステムでは、レンズとミラーを使用してビームを正確に焦点を合わせ、エネルギーが特定の点に集中するようにします。光学系の品質と構成は、溶接プロセスの精度と制御に直接影響します。高度な光学系では焦点を調整できるため、メーカーはさまざまな材料や溶接条件に合わせてレーザーを微調整できます。一部のシステムでは、光学系には、レーザー ビームをワークピースに導く光ファイバーなどのビーム伝送機構も含まれています。

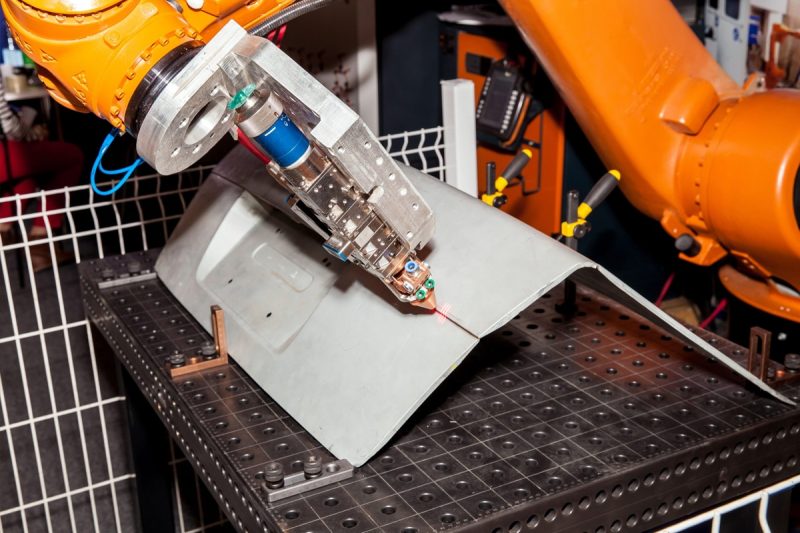

モーションシステム

モーション システムは、溶接プロセス中にレーザー ヘッドまたはワークピースの動きを制御します。これにより、レーザー ビームが溶接が必要な接合部に沿って正しい経路に沿って向けられるようになります。自動化システムでは、モーション システムはロボット アームまたは CNC 制御の位置決めシステムで構成され、複数の軸にわたって正確な動きを実現します。モーション システムの精度は、特に複雑なアプリケーションや大量生産アプリケーションで、溶接品質の一貫性を維持するために重要です。ハイエンドのモーション システムでは、複雑な溶接パターンや、大型または不規則な形状のワークピースの処理も可能です。

制御システム

制御システムはレーザー溶接機の頭脳として機能し、レーザー出力、ビーム焦点、溶接速度、レーザーまたはワークピースの動きなど、さまざまなパラメータを管理します。現代のレーザー溶接システムには、多くの場合、オペレーターが特定の溶接パターンをプログラムし、リアルタイムで設定を調整し、品質保証のために溶接プロセスを監視できる高度な制御ソフトウェアが搭載されています。制御システムには、材料の状態やその他の変数に基づいてパラメータを調整するフィードバック ループも含まれており、さまざまなアプリケーションで一貫した溶接品質を保証します。

冷却システム

レーザー溶接では、特に高出力レーザーを使用する場合、かなりの量の熱が発生します。過熱を防ぎ、安定したパフォーマンスを確保するために、レーザー光源と光学系の両方から余分な熱を放散する冷却システムが使用されます。冷却システムは、システムの要件に応じて、空冷式または水冷式にすることができます。高出力の産業用レーザー溶接機では、最適な動作温度を維持する効率が高いため、水冷式システムが好まれることがよくあります。適切な冷却は、機器の寿命を延ばすだけでなく、溶接プロセスでの熱歪みを防ぎます。

安全システム

レーザー溶接では安全性が最優先事項です。高強度のレーザー ビームは適切に制御しないと作業者に重傷を負わせる恐れがあるからです。レーザー溶接機には、作業者を保護し、安全な作業環境を確保するためのさまざまな安全システムが装備されています。一般的な安全機能には、溶接エリアの周囲の保護エンクロージャ、エンクロージャが開いている場合にレーザーの照射を防ぐインターロック システム、緊急停止ボタンなどがあります。さらに、作業者の目を有害なレーザー放射から保護するために、レーザー専用の保護眼鏡が必要です。換気システムは、溶接プロセス中に発生する有害な煙や微粒子を除去するのに役立ちます。

これらの各コンポーネントは、レーザー溶接作業の効率、精度、安全性を確保する上で重要な役割を果たします。これらを組み合わせると、さまざまな産業用途で高品質の溶接を行うことができる強力なシステムが構築されます。AccTek Laser の高度な溶接機は、これらすべてのコンポーネントをシームレスに統合し、現代の製造ニーズに対応する信頼性が高く効率的なソリューションを提供します。

レーザー溶接におけるガス

レーザー溶接におけるガスの使用は、溶接品質の向上、溶接領域の保護、およびプロセス全体の強化において重要な役割を果たします。溶接プロセス中にガスが導入されることが多いのは、溶融材料を大気汚染から保護し、レーザー ビームを安定させ、浸透と表面仕上げを向上させるためです。溶接する材料と必要な溶接特性に応じて、さまざまな種類のガスが使用されます。以下は、レーザー溶接で使用される主な機能と一般的なガスの種類です。

シールドガス

シールドガスは、溶融した溶接プールが大気中の酸素、窒素、その他の元素と反応するのを防ぐため、レーザー溶接には欠かせません。シールドガスがないと、溶接が汚染され、酸化、多孔性、溶接部の弱化などの欠陥が生じる可能性があります。シールドガスは溶接プールの周囲にバリアを形成し、凝固中に接合部がクリーンで汚染物質のない状態を保つようにします。

- アルゴン: レーザー溶接で最も一般的に使用されるシールドガスの 1 つであるアルゴンは不活性であり、溶融材料と反応しません。アルゴンは溶接プールを効果的に保護し、酸化を最小限に抑えて滑らかできれいな溶接を実現します。

- ヘリウム: ヘリウムは、厚い材料や酸化しやすい金属の溶接によく使用されます。アルゴンに比べてイオン化ポテンシャルが高いため、浸透性が向上し、深溶接に最適です。

- 窒素: 場合によっては、特にステンレス鋼を溶接するときに、窒素がシールドガスとして使用されます。窒素は溶接接合部の強度を高めて溶接品質を向上させることができますが、一般的にアルゴンやヘリウムほど一般的ではありません。

アシストガス

アシストガスは、溶接部分から溶融材料や破片を吹き飛ばすために使用されます。これは、溶融材料を素早く除去してクリーンで正確な溶接を保証する必要がある高出力レーザー溶接プロセスで特に重要です。アシストガスは、溶接プロセス中の溶融金属の流れを制御するのにも役立ちます。

- 酸素: 酸素は、レーザーの切断および溶接効率を高めるための補助ガスとして使用されることがあります。酸素は発熱反応を起こして溶接プロセス中に発生する熱を増加させ、一部の用途では浸透性を向上させることができます。ただし、過度の酸化を防ぐために、酸素の使用は慎重に制御する必要があります。

ガス選択の考慮事項

レーザー溶接に適したガスの選択は、溶接する材料の種類、望ましい溶接の外観、必要な溶け込みのレベルなどの要因によって異なります。適切なガスを使用することで、溶接の品質と強度、およびプロセスの全体的な効率に大きな影響を与えることができます。

- 材料の種類: 材料によって、さまざまなガスに対する反応が異なります。たとえば、アルミニウムと銅は、反射率と酸化特性により、鋼鉄やチタンとは異なるガス混合物が必要になる場合があります。

- 溶接の外観: 溶接の外観が重要な用途では、飛散や変色が最小限に抑えられ、きれいで光沢のある溶接が得られるアルゴンなどのガスが好まれます。

- 溶接の浸透: 深い溶接や厚い材料の場合、ヘリウムなどのガスはレーザービームのエネルギー吸収を改善して浸透を高めるのに役立ちます。

レーザー溶接におけるガスの選択は、溶接プロセスの全体的なパフォーマンスと結果に影響を与える重要な要素です。適切なガスを選択し、その流れを最適化することで、メーカーは溶接品質の向上、効率の向上、欠陥の減少を実現できます。

レーザー溶接用金属

レーザー溶接は、さまざまな金属を正確かつ効率的に接合するために広く使用されています。このプロセスは多くの金属に最適ですが、材料の種類によってレーザー エネルギーに対する反応が異なるため、最適な結果を得るには特定の設定と考慮が必要です。以下は、レーザー溶接で使用される最も一般的な金属とその特性の一部です。

ステンレス鋼

ステンレス鋼は、レーザー技術を使用して最も頻繁に溶接される金属の 1 つです。熱伝導率が比較的低く、レーザー エネルギーの吸収がよいため、溶接性に優れています。ステンレス鋼は、耐腐食性と強度に優れているため、自動車、医療機器、食品加工などの業界で広く使用されています。ステンレス鋼のレーザー溶接では、歪みが最小限で、きれいで正確な溶接が得られるため、外観と耐久性が重要となる用途に最適です。

アルミニウム

アルミニウムは反射率と熱伝導率が高いため、レーザー技術を使用して溶接するのがより困難です。これらの特性により、溶接プロセス中のエネルギー吸収と熱管理が困難になる可能性があります。ただし、より高い出力レベルや特殊な波長の使用、またはパルス レーザー溶接などの技術など、適切なレーザー設定を使用すると、アルミニウムをうまく溶接できます。レーザー溶接は、燃料効率の向上に軽量素材が不可欠な航空宇宙産業や自動車産業でアルミニウムによく使用されます。

チタン

チタンもレーザー溶接に適した金属です。強度、耐腐食性、軽量性に優れていることで知られるチタンは、航空宇宙、医療機器、化学処理業界で使用されています。レーザー溶接は、チタンを扱う際に熱入力をうまく制御できるため、汚染や酸化を防ぐことができます。さらに、レーザー溶接の精度により、チタン溶接は強度が高く欠陥がないため、高応力のかかる用途に適しています。

炭素鋼

炭素鋼は、特に自動車業界や建設業界ではレーザー溶接が一般的です。炭素鋼は吸収特性に優れ、特に薄板で作業する場合にレーザー溶接によく反応します。炭素鋼は熱伝導率が比較的低いため、熱が溶接接合部に集中し、歪みを最小限に抑えながら深く溶け込むことができます。また、レーザー溶接はひび割れなどの欠陥のリスクも軽減するため、大量生産環境に最適です。

銅

銅は、反射率と熱伝導率が高く、十分なエネルギー吸収が困難なため、レーザー溶接には難しい金属です。しかし、緑色や青色のレーザーの使用など、レーザー技術の最近の進歩により、銅を効果的に溶接する能力が向上しました。レーザー溶接は、コネクタや配線などのコンポーネントに正確できれいな溶接が求められる電子工学や電気工学などの業界で銅に使用されています。

ニッケル合金

ニッケル合金は、航空宇宙、化学処理、発電などの高性能アプリケーションで広く使用されています。これらの金属は優れた耐熱性と耐腐食性を備えているため、過酷な環境に最適です。レーザー溶接は、高精度、最小限の熱影響部、強力な溶接を実現するため、ニッケル合金の接合に最適です。このプロセスにより、ニッケル合金の機械的特性が維持されます。これは、長期の耐久性を必要とするアプリケーションにとって重要です。

真鍮

銅と亜鉛の合金である真鍮もレーザー溶接が可能な素材ですが、反射率が高いため銅と同様の問題があります。真鍮は装飾品、楽器、配管業界の部品の製造によく使用されます。真鍮の場合、レーザー溶接は複雑な溶接が可能で仕上がりがきれいになるという利点があります。ただし、溶接中に気孔や欠陥が生じないように、レーザー設定を慎重に制御する必要があります。

特殊金属および合金

航空宇宙、防衛、医療などの専門産業では、インコネル、ハステロイ、コバルトクロム合金などの特殊な金属や合金がその独特の特性からよく使用されます。レーザー溶接は、熱入力を正確に制御し、熱による損傷や歪みのリスクを軽減できるため、これらの材料に最適です。レーザー溶接は、強度が高く欠陥のない接合部を保証します。これは、これらの特殊な金属が使用される要求の厳しい用途にとって非常に重要です。

レーザー溶接は汎用性が高く、ステンレス鋼やアルミニウムなどの一般的な工業材料から、チタンやニッケル合金などのより特殊な金属まで、幅広い金属に適用できます。金属の種類ごとに適切なレーザー設定と技術を慎重に選択することで、メーカーはさまざまな業界の厳しい要求を満たす高品質の溶接を実現できます。

レーザー溶接には溶接ワイヤーが必要ですか

レーザー溶接は、特定の用途と溶接する接合部の要件に応じて、溶接ワイヤの有無にかかわらず実行できます。溶接ワイヤを使用するかどうかの選択は、材料の種類、接合部の設計、必要な溶接強度などの要因によって異なります。

フィラーワイヤを使用しない溶接(自溶溶接)

多くのレーザー溶接アプリケーション、特に薄い材料やぴったり合う部品を溶接する場合、フィラー ワイヤは必要ありません。これは自溶溶接と呼ばれ、レーザーが材料の 2 つの表面を溶かし、追加の材料を必要とせずに融合できるようにします。自溶レーザー溶接は非常に正確で、厳しい許容差と最小限の歪みが重要な電子機器、航空宇宙、自動車製造などの業界でよく使用されます。この方法は、フィラー マテリアルが不要なため、より高速でコスト効率に優れています。

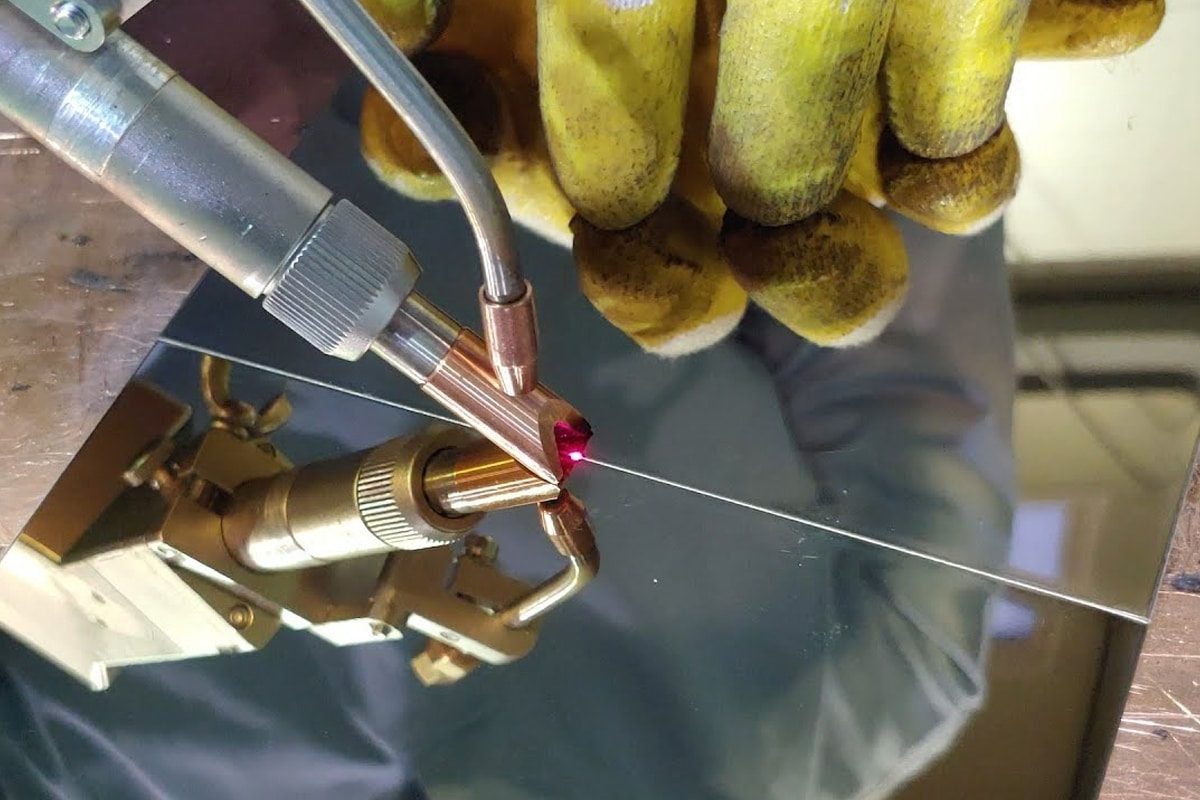

フィラーワイヤによる溶接

場合によっては、特に厚い材料を溶接する場合や接合部に隙間がある場合には、フィラーワイヤの使用が必要です。 フィラーワイヤは、レーザー溶接プロセス中に溶接プールに追加され、隙間を埋めたり、溶接部の強度を高めたり、材料の損失を補ったりします。 また、異なる材料を接合する場合や、溶接接合部に追加の補強が必要な場合にも使用されます。 溶接ワイヤを使用すると、溶接の品質が向上し、より強力な結合が確保され、欠陥のリスクが軽減されます。

溶接ワイヤが役立つ用途

- 厚い材料: 厚い材料を溶接する場合や、深い溶け込みが必要な用途では、溶接ワイヤを使用すると、堅牢で高品質の溶接を実現できます。

- ギャップ充填: フィラーワイヤは、完全にフィットしない可能性のある部品間のギャップを埋めるために使用され、連続的で強力な溶接を保証します。

- 異種材料: 異なる種類の金属を溶接する場合、フィラーワイヤがバッファとして機能し、材料の非互換性に関連する問題を防止します。

レーザー溶接では必ずしも溶接ワイヤが必要というわけではありませんが、溶接品質の向上、隙間の充填、強度の強化などが必要な場合に使用できます。溶接ワイヤを使用するかどうかは、溶接プロジェクトの特定の要件によって異なります。

レーザー溶接の用途

レーザー溶接は、その精度、スピード、そして強力できれいな溶接を実現する能力により、さまざまな業界で不可欠なプロセスとなっています。その汎用性により、幅広い材料や部品に適用でき、精度と効率が最優先される分野で非常に役立ちます。以下は、レーザー溶接が重要な役割を果たしている主な業界の一部です。

自動車産業

自動車業界は、レーザー溶接技術を最も多く採用している業界の 1 つです。レーザー溶接は、歪みを最小限に抑えながら高強度の溶接を実現できるため、車体、フレーム、部品の組み立てに広く使用されています。レーザー溶接の精度と速度は、現代の自動車の燃費向上に不可欠な軽量構造の製造に特に役立ちます。レーザー溶接は、ギアボックス、排気システム、燃料インジェクターなどの部品の製造にも広く使用されており、信頼性の高い性能と長寿命を実現しています。

航空宇宙産業

航空宇宙産業では精度と安全性が極めて重要であり、レーザー溶接は複雑な部品の製造に最適なソリューションです。レーザー溶接は、航空機の製造で一般的に使用されるチタン、アルミニウム、高強度合金などの材料を接合するために使用されます。材料の歪みを生じさせることなく、きれいで高品質の溶接を行う能力は、胴体部品、エンジン部品、タービンブレードの製造で特に重要です。レーザー溶接は熱影響部が最小限であるため、材料の構造的完全性が維持され、航空宇宙用途の安全基準を維持する上で非常に重要です。

エレクトロニクス産業

エレクトロニクス業界では、高精度が求められる小型で繊細な部品の組み立てにレーザー溶接が利用されています。レーザーマイクロ溶接は、コネクタ、センサー、回路基板などの小さな部品の接合に使用されます。レーザー溶接の非接触性は、従来の溶接方法で発生する可能性のある繊細な部品の損傷を防ぐため、エレクトロニクス製造において特に有益です。さらに、レーザー溶接により、メーカーはスマートフォン、ラップトップ、その他の消費者向けエレクトロニクス製品の金属ケースなどの非常に薄い材料を、製品のデザインや機能を損なうことなく扱うことができます。

医療機器

レーザー溶接は、清潔で無菌かつ正確な溶接プロセスが何よりも求められる医療機器業界でも広く使用されています。ペースメーカー、手術器具、インプラントなどの医療機器は、信頼性と安全性を確保するために高品質の溶接を必要とします。レーザー溶接は非侵襲的で正確なため、汚染物質を導入したり材料の完全性を損なうことなく、小さくて複雑な部品を接合できます。さらに、レーザー溶接はステンレス鋼やチタンなどの医療グレードの材料によく使用され、機器が厳格な衛生基準と性能基準を満たすことが保証されます。

エネルギー産業

エネルギー分野では、レーザー溶接は発電、石油・ガス採掘、再生可能エネルギー技術の部品の製造に使用されています。高精度の溶接は、タービン、パイプライン、熱交換器などの機器で強力で耐久性のある溶接を行うために不可欠です。これらの機器では、性能と寿命が重要になります。再生可能エネルギー分野では、レーザー溶接は、軽量で耐腐食性のある材料を効率的に接合する必要があるソーラーパネルや風力タービンの組み立てに使用されています。レーザー溶接は高強度の材料を扱うことができるため、これらのエネルギーシステムは、性能を維持しながら過酷な環境条件に耐えることができます。

レーザー溶接は、その汎用性と精度により、これらの業界に欠かせないツールとなっています。技術が進歩し続ける中、レーザー溶接は、製品の品質、効率、信頼性の向上を目指すメーカーにとって重要なソリューションであり続けるでしょう。AccTek Laser の高度なレーザー溶接システムは、これらの業界の多様なニーズを満たすように設計されており、幅広い用途で最高品質の結果とパフォーマンスを保証します。

レーザー溶接効率に影響を与える要因

レーザー溶接は非常に効率的なプロセスですが、その全体的なパフォーマンスと有効性はいくつかの重要な要素によって決まります。これらの要素を最適化することは、高品質の溶接を実現し、生産効率を最大化するために不可欠です。以下は、レーザー溶接の効率に影響を与える主な要素です。

レーザーパワー

レーザー出力は、溶接プロセスの効率に影響を与える最も重要な要素の 1 つです。レーザー出力が高いほど、より深い浸透とより速い溶接速度が可能になり、厚い材料や高強度の溶接に適しています。ただし、出力が高すぎると過熱につながり、スパッタや過剰な溶融などの欠陥が発生する可能性があります。最適な効率を得るには、レーザー出力を材料の種類、厚さ、および必要な溶接深さに慎重に合わせる必要があります。出力レベルのバランスをとることで、材料の完全性を損なうことなく、また不必要なエネルギー消費を引き起こすことなく、強力な溶接が保証されます。

溶接速度

レーザーが材料上を移動する速度は、溶接効率に大きく影響します。溶接速度が速いほど熱入力が減り、特に熱に弱い材料では歪みや熱損傷を最小限に抑えることができます。ただし、溶接速度が速すぎると、材料が十分なエネルギーを吸収する時間が足りず、溶接が不完全になったり弱くなったりすることがあります。一方、速度が遅いと、熱が過剰に蓄積され、材料が変形する可能性があります。効率を維持しながら高品質の溶接を実現するには、速度と電力の適切なバランスを見つけることが重要です。

焦点サイズ

焦点サイズとは、レーザービームが材料に接触するときの直径を指します。焦点が小さいほど、特定の領域にエネルギーが集中するため、より深く溶け込み、より正確な溶接が可能になります。一方、焦点が大きいほど、エネルギーが広い領域に分散されるため、溶け込みは少なくなりますが、場合によってはより滑らかな表面仕上げが可能になります。材料と用途に基づいて焦点サイズを調整すると、溶接プロセスの精度と効率が向上します。スポットサイズの微調整は、精度が鍵となるマイクロ溶接用途では特に重要です。

素材の種類と厚さ

レーザー溶接に対する反応は、材料によって異なります。ステンレス鋼、チタン、アルミニウムなどの金属は、一般的にレーザーを使用して溶接されますが、最適な結果を得るには、各材料で出力、速度、焦点サイズを個別に調整する必要があります。さらに、材料の厚さは、溶接効率を決定する上で重要な役割を果たします。材料が厚い場合は、完全な溶け込みのために、より高い出力とより遅い溶接速度が必要ですが、材料が薄い場合は、溶け落ちや歪みを避けるために、より低い出力設定とより速い速度が適しています。材料の特性を理解することで、効率的で高品質の溶接が保証されます。

ビーム品質

ビーム品質とは、レーザー ビームの焦点とコヒーレンスがどの程度良好であるかを指し、溶接プロセスの効率に直接影響します。高品質のビームは、より集中したエネルギー出力を生成するため、より深い浸透とより高い精度が得られます。一方、ビーム品質が悪いと、溶接が不安定になり、エネルギー伝達効率が低下し、溶接品質が低下する可能性があります。レーザー システムが最適なビーム品質を維持できるようにすることで、特に高精度のアプリケーションで、一貫した溶接を実現できます。

これらの要素を注意深く制御することで、メーカーはレーザー溶接プロセスの効率を大幅に向上できます。レーザー出力、溶接速度、焦点サイズ、材料特性、ビーム品質の間で適切なバランスを実現することで、欠陥を最小限に抑えた強力で信頼性の高い溶接が可能になります。AccTek Laser の高度な溶接システムは、これらの要素を最適化するために必要な柔軟性と精度を提供するように設計されており、幅広い産業用途で高性能の結果を保証します。

レーザー溶接に関する考慮事項

レーザー溶接技術を導入する場合、最適なパフォーマンスと高品質の結果を確保するために、いくつかの要素を考慮することが重要です。それぞれの考慮事項は、溶接プロセスの効率、コスト、および全体的な成功に影響します。評価すべき主な要素は次のとおりです。

材料の種類

溶接される材料の種類は、レーザー溶接プロセスのパラメータを決定する上で重要な役割を果たします。ステンレス鋼、アルミニウム、チタン、ニッケル合金などの金属は、一般的にレーザーを使用して溶接されますが、各材料には特定の調整が必要です。たとえば、銅やアルミニウムなどの反射性金属では、適切なエネルギー吸収を実現するために、より高いレーザー出力または特殊なレーザーが必要になる場合があります。さらに、特定の材料では、一貫した溶接を確実に行うために、特定のレーザー波長が必要になる場合があります。反射率、熱伝導率、融点などの材料特性を理解することで、適切なレーザー設定を選択できます。

ジョイントデザイン

溶接するジョイントの設計は、レーザー溶接プロセスに大きな影響を与えます。ジョイントの適切な位置合わせと準備により、効果的なエネルギー吸収と強力な溶接が保証されます。レーザー溶接は、正確な焦点を必要とする非接触プロセスであるため、部品間の隙間が最小限のジョイントに使用すると最も効率的です。レーザー溶接の一般的なジョイント設計には、突合せジョイント、重ね継ぎ、およびすみ肉ジョイントがあります。ジョイント構成を慎重に検討することで、最適なエネルギー伝達が保証され、多孔性や不完全な融合などの欠陥のリスクが最小限に抑えられます。ジョイント設計では、レーザービームがジョイントのすべての領域に到達できるように、アクセス性も考慮する必要があります。

所要電力

レーザーの出力は、溶接の深さと強度を決定する重要な要素です。高出力のレーザーは、より深く浸透し、厚い材料の溶接に適していますが、低出力の設定は、より薄い材料やより繊細な材料に最適です。材料の厚さと必要な溶接の種類に基づいて、適切な出力レベルを選択することが重要です。出力が不十分だと、溶接が弱くなったり不完全になったりする可能性があります。一方、出力が多すぎると、材料が変形したり損傷したりする可能性があります。適切なバランスを見つけることで、一貫した結果が得られ、溶接プロセスの効率が最大限に高まります。

コストに関する考慮事項

レーザー溶接は精度と速度の点で多くの利点がありますが、従来の溶接方法に比べて初期投資が高額になることがよくあります。レーザー溶接システムのコストは、レーザーの種類、出力、自動化や特殊な光学系などの追加機能の必要性などの要因によって異なります。ただし、生産速度の向上、材料の無駄の削減、人件費の削減などの長期的な利点により、初期費用が高くなることも少なくありません。さらに、溶接後の処理の必要性が減り、プロセスを自動化できるため、レーザー溶接は大量生産に適したコスト効率の高いソリューションです。

材料の種類、ジョイントの設計、電力要件、コストを慎重に考慮することで、メーカーはレーザー溶接プロセスを最適化し、高品質の結果を効率的に達成できます。AccTek Laser の高度なシステムは柔軟性と精度を提供するように設計されており、ユーザーはコストを管理可能な範囲に抑えながら、プロジェクトの特定のニーズに合わせて溶接操作をカスタマイズできます。

レーザー溶接の欠陥

レーザー溶接は、その精度と高品質の結果で知られていますが、他の溶接プロセスと同様に、潜在的な欠陥がないわけではありません。これらの欠陥は、不適切なパラメータ、不適切な材料、または環境要因によって発生する可能性があります。一般的な欠陥を理解することは、メーカーがプロセスを最適化し、品質の問題を回避するのに役立ちます。レーザー溶接に関連する最も一般的な欠陥のいくつかを以下に示します。

気孔率

気泡は、溶接が固まる際に溶接部内に閉じ込められると発生します。この欠陥により溶接接合部が弱くなり、応力を受けると破損につながる可能性があります。レーザー溶接では、材料表面の汚染、不適切なシールド ガスの流れ、または過剰な熱入力によって気泡が発生することがよくあります。気泡を防ぐには、材料が清潔であること、適切なシールド ガスが使用されていること、およびレーザー設定が最適化されていることを確認することが重要です。

クラッキング

レーザー溶接プロセス中またはプロセス後に、特に高応力のアプリケーションで溶接部に亀裂が生じることがあります。亀裂は通常、急速な冷却、高い内部応力、または溶接される材料間の不適合性によって発生します。場合によっては、特定のアルミニウムまたは鋼合金など、硬化または脆化しやすい材料は、亀裂が発生しやすくなります。材料を予熱し、適切なジョイント設計を使用し、レーザー パラメータを調整することで、この欠陥を軽減できます。

アンダーカット

アンダーカットは、接合部から過剰な材料が溶けて、溶接端に沿って溝ができる場合に発生します。この欠陥により溶接の強度が低下し、コンポーネントの全体的な構造的完全性に影響を及ぼす可能性があります。アンダーカットは、多くの場合、レーザー出力が高いか、溶接速度が適切でないことが原因です。出力を制御し、溶接速度を最適化すると、アンダーカットのリスクを軽減できます。

不完全な融合

不完全な融合は、レーザーが接合部の材料を完全に溶融できず、部品間の結合が弱くなる場合に発生します。この欠陥は、通常、レーザー出力の不足、レーザー ビームの不適切な調整、または溶接速度の速さによって発生します。不完全な融合は、高強度溶接を必要とするアプリケーションで特に問題となる可能性があります。この問題を回避するには、レーザー ビームを慎重に調整し、適切な出力と溶接速度が適用されるようにすることが重要です。

スパッタ

スパッタとは、溶接プロセス中に溶接プールから放出される溶融材料の小さな液滴を指します。この材料はワークピースの表面に付着して欠陥を生じ、溶接後のクリーニングや仕上げが必要になる場合があります。スパッタは通常、過剰な熱入力、高い溶接速度、または不十分なシールドガスによって発生します。スパッタを最小限に抑えるには、レーザーパラメータを微調整し、適切なガスフローを確保することが重要です。

キーホール不安定性

レーザー溶接では、レーザーが溶融材料に不安定な空洞を作り、溶接プールに変動を引き起こすと、キーホールの不安定性が発生する可能性があります。この不安定性により、溶接の不均一、多孔性、その他の欠陥が発生する可能性があります。キーホールの不安定性は、多くの場合、レーザー出力が高いか、レーザー ビームの焦点が不適切であることによって引き起こされます。安定したキーホールを確保するには、出力、焦点、速度などのレーザー パラメータを最適化する必要があります。

バーンスルー

溶け落ちは、レーザーが材料を完全に貫通して穴をあけたり、材料を許容限度を超えて薄くしたりするときに発生します。この欠陥は通常、レーザー出力が高すぎる、溶接速度が遅い、または材料の厚さに対して強すぎるレーザーを使用した場合に発生します。出力を下げるか溶接速度を上げると、特に薄い材料では溶け落ちを防ぐことができます。

これらの欠陥を理解して対処することで、メーカーはレーザー溶接プロセスを微調整し、一貫した高品質の結果を生み出すことができます。AccTek Laser の高度なレーザー溶接システムは、これらの欠陥の発生を減らすのに役立つ精密制御機能を備えて設計されており、さまざまな材料と用途にわたって強力で信頼性の高い溶接を保証します。

レーザー溶接の安全性

レーザー溶接システムを使用する場合、適切な予防措置を講じないと高エネルギーのレーザービームが作業者に重大な危険をもたらす可能性があるため、安全性は最も重要です。作業者を保護し、安全な作業スペースを維持するために、レーザー溶接環境にはいくつかの安全対策が組み込まれています。以下は、レーザー溶接中の安全性を確保する主要なコンポーネントです。

レーザーエンクロージャ

レーザー エンクロージャは、レーザー ビームを封じ込め、作業者や傍観者が誤ってレーザー ビームにさらされるのを防ぐように設計されています。これらのエンクロージャは、溶接エリアの周囲に制御された環境を作り出し、レーザー ビームが指定された作業スペース内にとどまるようにします。エンクロージャの壁は通常、レーザー エネルギーを吸収または反射して漏れを防ぐことができる素材で作られています。一部のシステムでは、レーザーの動作中に閉じる自動ドアまたはシャッターも使用されており、溶接プロセスが完全に封じ込められた状態になります。エンクロージャは、レーザー ビームに短時間さらされるだけでも深刻な被害を引き起こす可能性がある高出力レーザー溶接システムにとって特に重要です。

保護眼鏡

囲いがあるにもかかわらず、作業者はレーザー専用の保護眼鏡を着用しなければならないことがよくあります。レーザー溶接は強力な光線を放射するため、間接的な照射でも目に深刻な損傷を与える可能性があります。保護眼鏡は、使用するレーザーの種類に応じて、有害な波長の光を遮断または除去するように設計されています。保護眼鏡は、レーザー放射を遮断する効果を測定する光学密度によって分類されます。適切な保護眼鏡を着用することは、目の損傷を防ぐために不可欠であり、すべてのレーザー溶接作業における標準的な安全要件です。

換気

レーザー溶接では、作業員の健康に害を及ぼす可能性のある煙や煙、その他の空気中の汚染物質が発生することがあります。金属を溶接する過程で材料が蒸発し、潜在的に有害な粒子が空気中に放出されることがあります。これらのリスクを軽減するには、作業エリアから煙や粒子を除去する適切な換気システムを設置する必要があります。一部のシステムには、空気を捕集して濾過する内蔵排気システムや煙抽出装置が組み込まれており、作業員が安全に呼吸できる環境を確保します。十分な換気を確保することで、作業員が保護されるだけでなく、作業スペースや敏感な機器の汚染も防止できます。

インターロックと緊急停止

レーザー溶接システムには、安全性を高めるためにインターロックと緊急停止機構が装備されています。インターロックは、操作中に筐体が開かれるなど、安全機能が破られた場合にレーザーを自動的に無効にするように設計されています。これにより、レーザー光線への偶発的な露出を防ぎ、予期しない状況でもシステムの安全性を確保します。緊急停止ボタンを使用すると、緊急事態が発生した場合にオペレーターはレーザー溶接プロセスを迅速に停止できます。これらの停止ボタンは手の届きやすい場所に配置されており、レーザーと関連機器を即座に停止して、オペレーターを潜在的な危険から保護します。

これらの安全システムにより、レーザー溶接作業が管理された安全な環境で行われるようになり、事故や怪我のリスクが軽減されます。

まとめ

レーザー溶接は、集束したレーザービームを使用して強力できれいな溶接部を作ることで、材料、特に金属を接合する非常に効率的で正確な方法です。レーザー溶接は、そのスピード、精度、および熱影響部を最小限に抑える能力により、自動車、航空宇宙、電子機器、医療機器、エネルギーなどの業界で広く使用されています。レーザー溶接には、優れた制御、材料の歪みの低減、高速溶接など、多くの利点があります。ただし、初期投資が高い、材料が限られている、正確な位置合わせが必要であるなどの課題もあります。用途に応じて、レーザー溶接はフィラーワイヤの有無にかかわらず実行でき、一般的なガスを使用して溶接領域を保護します。気孔や亀裂などの潜在的な欠陥はありますが、溶接パラメータを最適化することでこれらの問題を軽減できます。

レーザー ソリューションを入手する

AccTek Laser は、さまざまな業界向けに高品質のレーザー ソリューションを提供することに特化しています。レーザー溶接、切断、洗浄、マーキングなど、どのような作業が必要であっても、当社の高度なレーザー システムは、お客様のビジネス ニーズを正確かつ効率的に満たすように設計されています。当社のレーザー溶接機は、薄い金属から厚い工業用部品まで、幅広い材料で優れた性能を発揮します。自動化システムやさまざまな材料やガスとの互換性など、カスタマイズ可能なオプションにより、お客様の特定の生産要件を確実に満たすことができます。

AccTek Laser は、最初の相談からアフターサービスまで、包括的なサポートを提供することに尽力しています。当社の専門家チームは、お客様の用途に適したレーザー溶接システムの選択をお手伝いし、生産性と品質を最大限に高めるお手伝いをいたします。当社のレーザー ソリューションがお客様の製造能力を高め、ビジネスを前進させる方法については、今すぐ AccTek Laser にお問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する