レーザー溶接には溶接ワイヤの使用が必要ですか?

溶接は、自動車製造、建設、金属材料の接合が必要なさまざまな産業における基本的なプロセスです。近年では、 レーザー溶接 は、その精度、速度、および幅広い材料の溶接能力により人気を集めています。従来の溶接方法は溶接ワイヤなどの消耗材料に依存することがよくありますが、レーザー溶接について議論するときに生じる一般的な質問の 1 つは、溶接ワイヤの使用が必要かどうかです。この包括的な記事では、レーザー溶接の基礎を検討し、さまざまなレーザー溶接技術を検討し、溶接ワイヤの使用が必要かどうかを判断します。最後に、レーザー溶接のさまざまな側面とそのプロセスにおける溶接ワイヤーの役割を明確に理解できるようになります。

目次

レーザー溶接を理解する

レーザー溶接は、速度、精度、熱影響部の最小化の点で多くの利点をもたらす、非常に汎用性の高い精密な溶接方法です。レーザー溶接における溶接ワイヤーの役割について説明する前に、まずレーザー溶接の基本情報を理解しましょう。

レーザー溶接とは何ですか?

レーザー溶接は、高エネルギーのレーザービームを使用して金属材料を接合するプロセスです。レーザー溶接の背後にある基本原理には、高度に集束したレーザー ビームを材料の表面に集中させ、局所的な溶融ゾーンを作成することが含まれます。この溶融領域で溶接が行われ、冷却すると強力な結合が形成されます。電気アークや火炎を使用する従来の溶接方法とは異なり、レーザー溶接はレーザーによって発生する高熱に依存します。

レーザー溶接はどのような材質に使用できますか?

レーザー溶接はステンレス鋼、炭素鋼、アルミニウム、チタンなどの金属材料に適用できます。レーザー溶接の強みの 1 つは、さまざまな材料との互換性です。異種材料を溶接できる機能は、特定の用途では特に価値があります。たとえば、自動車産業では、鋼とアルミニウムの部品を接合するためにレーザー溶接が使用されます。材料の適合性は、材料の融点、熱伝導率、その他の物理的特性によって決まります。

レーザー溶接にはどのような種類がありますか?

レーザー溶接には、連続波 (CW) レーザー溶接やパルスレーザー溶接など、さまざまな種類があります。 CW レーザー溶接は、高速溶接用途に最適な連続した中断のないビームを提供します。一方、パルスレーザー溶接は断続的なレーザーパルスを使用するため、熱をより適切に制御でき、精密溶接によく使用されます。

レーザー溶接の利点は何ですか?

新しい溶接技術として、レーザー溶接には次のような多くの利点があります。

- 高い溶接精度: レーザー溶接は非常に精度が高いため、精度が重要な用途に最適です。

- 高速溶接速度: レーザービームの高エネルギー密度により、迅速な溶接が可能になり、生産性が向上します。

- 最小限の熱影響部 (HAZ): レーザー溶接では小さな HAZ が生成され、材料の歪みや損傷のリスクが軽減されます。

- 歪みを最小限に抑える: レーザービームを正確に制御することで、溶接材料の歪みを最小限に抑えます。

- 自動化: 自動化システムに簡単に適応できるため、溶接効率がさらに向上します。

レーザー溶接で溶接ワイヤを使用するメリットとデメリット

上で紹介したように、一部の用途では溶接ワイヤを使用するとレーザー溶接の品質が向上しますが、いくつかの欠点や制限もあります。レーザー溶接に溶接ワイヤーを使用する場合のメリットとデメリットをご紹介します。

利点

- 接合品質の向上: 溶接ワイヤは隙間を埋め、適切な溶融を確保し、欠陥のリスクを軽減することで溶接の品質を向上させることができます。さらに、フィラーワイヤーを追加すると溶接の強度が大幅に向上し、要求の厳しい用途に適したものになります。

- 入熱の制御: 溶接ワイヤを使用すると、入熱を正確に制御できます。これは、過熱によって材料の歪みやその他の問題が発生する可能性がある用途では非常に重要です。

- 生産性の向上: 場合によっては、溶接ワイヤを使用すると溶接速度が向上し、生産性が向上します。

- ギャップのブリッジ: フィラー ワイヤーは、接合ギャップが不規則または一貫性のない材料を扱う場合に非常に役立ちます。

- 合金の互換性: 適切な合金のフィラー ワイヤを使用すると、母材との互換性が確保され、非互換性の問題が発生するリスクが軽減されます。異種材料や厚みの異なる接合が可能となり、レーザー溶接の応用範囲が広がります。

- プロセス制御の向上: 溶接プロセス中に、フィラー ワイヤにより溶接工が溶接池をより詳細に制御できるようになり、望ましい結果を達成しやすくなります。

短所

- 材料の選択: すべての材料がレーザー溶接にフィラーワイヤを必要とするわけではありません。適切な母材とフィラー ワイヤを選択すると、溶接を成功させることができます。

- プロセスの複雑さ: ワイヤ送給機構と溶加材の統合により溶接プロセスが複雑になる可能性があり、より高いレベルのスキルと専門知識が必要になります。

- コスト: 溶接ワイヤと関連機器のコストにより、溶接プロセス全体の費用が増加する可能性があります。したがって、費用対効果を考慮して慎重に使用する必要があります。

- 材料の廃棄物: 溶接ワイヤを使用すると、特に余分なワイヤがトリミングされる用途では、廃棄物が発生する可能性があります。

- 溶接品質: フィラーワイヤを使用する場合、溶接の品質を確保するには、溶接工のスキルと溶接パラメータの選択が重要です。

溶接ワイヤに対するレーザー溶接技術の需要

レーザー溶接における溶接ワイヤの必要性を理解するには、このプロセスを従来の溶接方法と比較することが不可欠です。従来の溶接では、隙間を埋めてより強力な接合を作成するために、多くの場合溶接ワイヤの形の溶加材が使用されます。対照的に、レーザー溶接にはいくつかの技術が含まれており、それぞれに独自の利点と用途があります。これらの技術により、溶接ワイヤの使用が必要かどうかが決まります。最も一般的なレーザー溶接方法のいくつかを見てみましょう。

伝導モード溶接

熱伝導溶接とも呼ばれる伝導モード溶接は、薄い材料や精密な制御が必要な場合に使用されるレーザー溶接技術です。この方法では、レーザー光線が材料の表面で熱を発生させ、材料を溶かして融合させます。伝導モード溶接では、材料自体が溶接池を形成するため、通常、溶接ワイヤを使用する必要はありません。

キーホールモード溶接

キーホール モード溶接は、主に厚い材料や、より深い溶け込みが必要な用途に使用されます。この方法では、レーザービームが材料の一部を蒸発させて材料にキーホールを作成します。この鍵穴は溶融材料で満たされ、強力な溶接が形成されます。キーホール モード溶接では多くの場合溶接ワイヤが必要ありませんが、接合強度の向上や材料の隙間の橋渡しなど、溶接ワイヤの使用が有益な状況もあります。

ハイブリッド溶接

ハイブリッド溶接は、レーザー溶接とガスメタル アーク溶接 (GMAW) やタングステン不活性ガス (TIG) 溶接などの他の溶接技術を組み合わせたものです。ハイブリッド溶接では、レーザー ビームが従来の溶接プロセスと組み合わせて使用され、溶接ワイヤの使用は特定の用途と選択した溶接方法によって異なります。この技術は柔軟性が高くなりますが、GMAW または TIG 溶接をレーザーと組み合わせて使用する場合は、溶接ワイヤの使用が必要になる場合があります。

パルスレーザー溶接

パルスレーザー溶接は、伝導モードとキーホールモードの利点を組み合わせています。断続的なレーザー パルスを使用するため、入熱をより適切に制御でき、多くの場合溶接ワイヤを必要とせず、幅広い材料に適しています。このモードは精密溶接用途で広く使用されており、特定の要件を満たすために必要な場合に溶接ワイヤを使用するように適合させることができます。

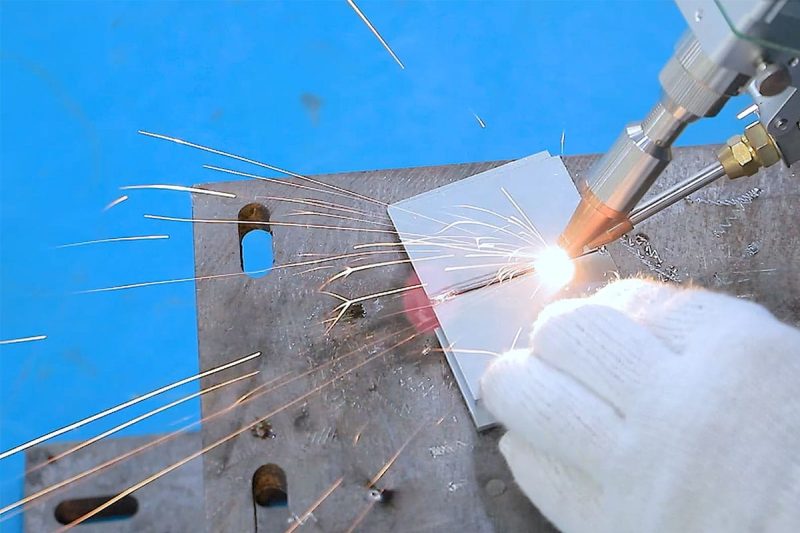

フィラーワイヤーによるレーザー溶接

一部のレーザー溶接用途では、特に異種材料を接合したり材料間の隙間を埋める場合、フィラーワイヤとも呼ばれる溶接ワイヤの使用が不可欠になります。フィラー ワイヤは、レーザー溶接プロセス中に溶接池に追加される金属ワイヤです。特に異なる熱特性を持つ材料を扱う場合に、完全で強力な溶接を保証するための追加材料を提供します。

レーザー溶接で溶接ワイヤーが必要になるのはどのような場合ですか?

さまざまなレーザー溶接技術を検討してきましたが、レーザー溶接の結果を成功させるには溶接ワイヤが非常に重要であることがわかりました。多くの場合、レーザー溶接はその精度と制御のおかげで、溶接ワイヤーなしで実行できます。ただし、溶接ワイヤの方が有利な場合もあります。レーザー溶接におけるフィラー ワイヤの必要性は、いくつかの要因によって決まります。

- 材料の種類: 溶接される材料の種類は、溶接ワイヤが必要かどうかを決定する上で重要な役割を果たします。ステンレス鋼とステンレス鋼のように融点が近い材料の場合、溶接ワイヤの必要性は最小限になる場合があります。ただし、熱特性が大きく異なる異種材料を溶接する場合、溶接ワイヤを使用すると接合品質が向上し、ギャップを埋めることができ、バランスの取れた溶接を維持し、信頼性の高い接合を確保できます。たとえば、アルミニウムを鋼に接合する場合、互換性のある合金で作られたフィラーワイヤを使用できます。

- ギャップのブリッジ: レーザー溶接は高精度ですが、材料間の大きなギャップを埋めるのは難しい場合があります。このような場合、溶接ワイヤを使用してギャップを埋め、強固な接続を作成できます。

- 接合強度: 複雑な接合設計や特定の要件を持つ用途では、溶接プロセスを最適化するために溶接ワイヤの使用が必要になる場合があります。用途に応じて、溶接ワイヤからの追加材料により、溶接部の全体的な強度と耐久性が向上します。

- 精度要件: 場合によっては、特に溶接精度が重要な場合、フィラー ワイヤを使用すると溶融池をより適切に制御できます。

- プロセス効率: レーザー溶接は高速ですが、フィラー ワイヤを使用すると、一貫した溶接品質が保証されるため、プロセスの効率と速度がさらに向上します。

- 材料の厚さ: 接合される材料の厚さは、レーザー溶接において重要な要素です。材料が薄いほど必要な入熱量が少なくなるため、溶接ワイヤを必要としない伝導モード溶接に適しています。対照的に、より厚い材料の場合は、完全な溶融と堅牢な溶接接合を確保するために溶接ワイヤを使用すると利点が得られる場合があります。

- 特定の用途: レーザー溶接で溶接ワイヤを使用するかどうかは、特定の用途の要件によっても異なります。構造的完全性、耐食性、気密封止の必要性などは、レーザー溶接で溶接ワイヤを使用するかどうかの選択の指針となります。厳格な品質基準を持つアプリケーションでは、信頼性が高く堅牢な溶接を保証するために溶接ワイヤを選択する場合があります。対照的に、速度とコスト効率を優先するアプリケーションでは、溶接ワイヤを最小限またはまったく使用しないことを選択する場合があります。

溶接ワイヤを使用するときに最良のレーザー溶接結果を得る方法

レーザー溶接で溶接ワイヤを使用する場合、最適な結果を得るためにベスト プラクティスに従うことが重要です。

- 適切なフィラー ワイヤを選択する: 合金と特性の点で母材と互換性のある溶接ワイヤを選択します。

- 正確な制御: レーザーパラメータと溶接条件を調整して、溶接プロセスを正確に制御します。

- 溶接池の管理: 溶接池の適切な管理を維持して、フィラー ワイヤの均一な分布を確保し、異常を防ぎます。

- 品質保証: 非破壊検査などの品質管理措置を実施して、溶接部の完全性と強度を検証します。

要約する

要約すると、レーザー溶接におけるワイヤの必要性はさまざまな要因によって決まり、各溶接プロジェクトの固有のニーズに基づいて決定する必要があります。一部のレーザー溶接技術では、特に速度と効率が優先される用途では溶接ワイヤの使用を必要としません。しかし、厳しい品質基準と複雑な接合構成を持つ業界では、レーザー溶接でのワイヤーの使用は依然として価値があり、信頼できるオプションです。レーザー溶接における溶接ワイヤーの役割を理解することは、この分野の専門家だけでなく、レーザー溶接技術を工業生産に利用しようとしている人にとっても重要です。

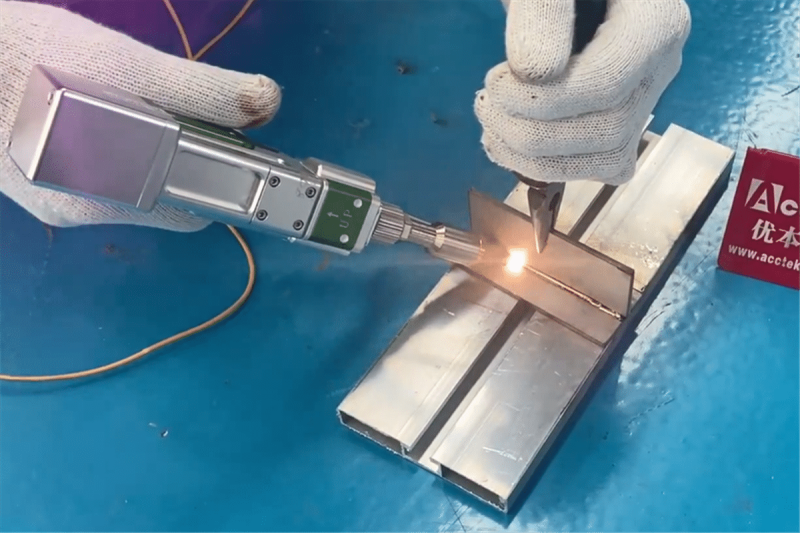

で AccTek レーザー、当社が提供するレーザー溶接機には自動ワイヤ送給装置が装備されており、実際の溶接ニーズに応じて溶接ワイヤを使用するかどうかを選択できます。レーザー溶接機についてさらに詳しい情報が必要な場合は、いつでもお問い合わせください。当社の専門販売チームは、お客様の特定の用途に基づいた完全なソリューションを提供し、詳細な価格情報も提供します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する