レーザー溶接の基礎知識

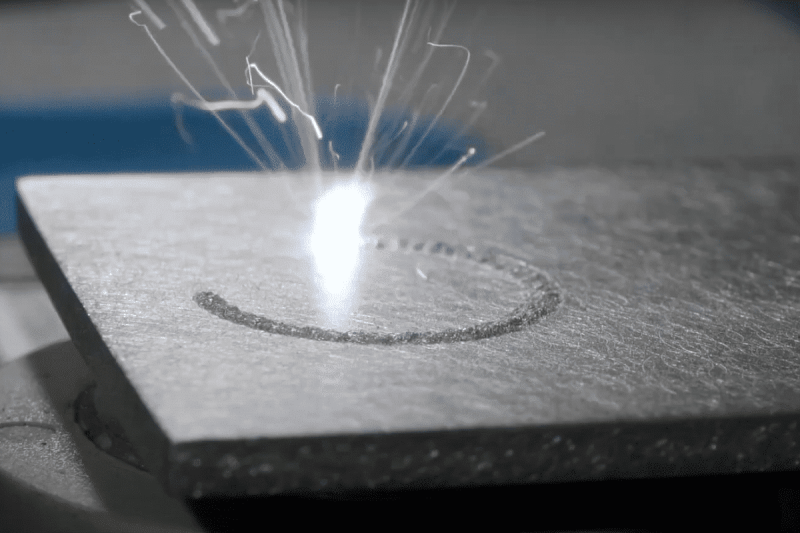

レーザー溶接は、高度に集束したレーザービームを使用して材料を接合する、効率的で正確な溶接技術です。レーザービームは強力な熱を発生させ、ワークピースの端を溶かして融合させ、強力で正確な溶接を実現します。この技術は、自動車、航空宇宙、エレクトロニクス、医療機器製造など、さまざまな業界で広く使用されています。レーザー溶接の多用途性は、異なる材料を溶接できることだけでなく、レーザー溶接機に統合できるさまざまなアクセサリや機能にもあります。これらのアクセサリと機能は、溶接プロセスを改善し、高品質の溶接を保証し、全体的な運用効率を向上させる上で重要な役割を果たします。

レーザー溶接には、TIG (タングステン不活性ガス) 溶接や MIG (金属不活性ガス) 溶接などの従来の溶接方法に比べて、いくつかの利点があります。

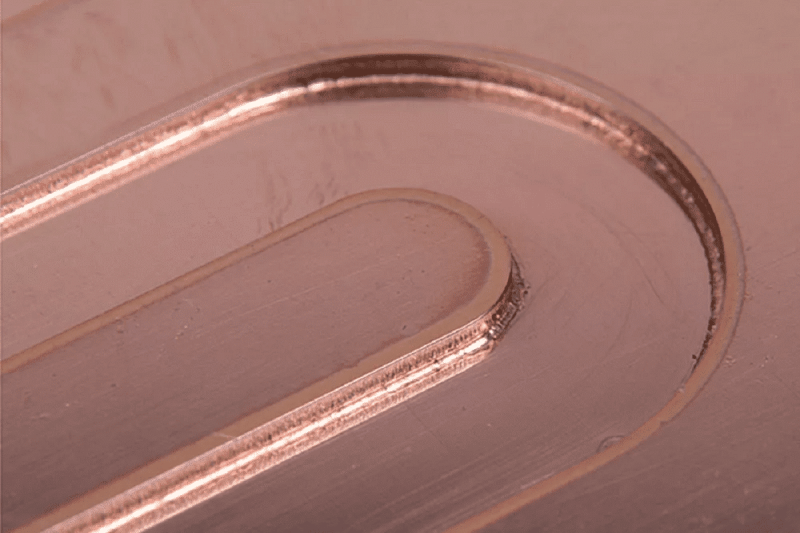

- 精度と制御: レーザー溶接は、比類のない精度と溶接プロセスの制御を実現します。集束されたレーザービームは必要な溶接点に正確に誘導され、精度と再現性が保証されます。

- 最小限の熱影響ゾーン: レーザー溶接は他の溶接方法よりも発生する熱が少ないため、材料変形のリスクが軽減され、溶接品質が向上します。

- 高い溶接速度: レーザー溶接は従来の溶接方法よりもはるかに速く、集中した熱源により高速溶接が実現し、生産性が向上し、生産時間を短縮できます。

- きれいな溶接: 溶接ツールとワークピースの間に物理的接触がないため、レーザー溶接ではスパッタのないきれいな溶接が行われます。

- 非接触溶接: 溶接ツールとワークピースが直接接触しないため、摩耗が軽減され、機器の耐用年数が延長されます。

レーザー溶接機の付属品

ビームデリバリーシステム

レーザー溶接機の主な付属品の 1 つはビーム伝送システムです。特定の用途や要件に応じて、さまざまなタイプのビーム伝送システムが使用され、それぞれに独自の利点があります。

- 多関節アーム: 多関節アームは、レーザー溶接におけるビーム照射に一般的に選択されます。これらのロボット アームは柔軟性が高く、多方向に関節運動することができるため、レーザー ビームが届きにくい溶接領域に到達することができます。多関節アームは高精度を実現し、航空宇宙や自動車製造など、機動性が必要な用途でよく使用されます。

- 光ファイバーケーブル: 光ファイバーケーブルも、レーザービームを伝送するための一般的な選択肢です。これらのケーブルは、レーザー エネルギーを最小限の損失で長距離に伝送します。光ファイバーは、レーザー源を溶接領域から離れた場所に配置する必要がある用途に適しています。レーザービームを正確に照射できるため、狭いスペースでの溶接作業や遠隔溶接用途に適しています。

排煙装置

ビジョンシステム

ビジョンシステムは、レーザー溶接、特に高精度が必要な複雑な溶接や小さな溶接を処理する場合に重要な役割を果たします。これらのシステムには通常、溶接プロセスを監視およびガイドするためのカメラ、センサー、ソフトウェアが含まれています。

- カメラ: 多くの場合、カメラはレーザー溶接機に組み込まれており、オペレーターにリアルタイムの視覚的なフィードバックを提供します。高速カメラは溶接プロセスを顕微鏡レベルで捉え、正確な監視と調整を可能にします。この視覚的なフィードバックは、溶接ビードの形状、サイズ、品質を制御するのに役立ちます。

- センサー: センサーはレーザー溶接の精度を確保するのに役立ちます。溶接ヘッドとワーク間の距離、材料の温度、ワークの位置など、溶接プロセス中の変化を検出できます。このデータは、溶接プロセスを指定されたパラメータ内に保つためのリアルタイム調整に使用されます。

- ビジョン ソフトウェア: ビジョン ソフトウェアは、カメラとセンサーによって収集されたデータを分析し、リアルタイムの制御とフィードバックを可能にします。ソフトウェアはレーザーの出力、ビーム焦点、溶接速度を自動的に調整して溶接品質を最適化します。また、溶接部の欠陥や異常の検出にも役立ち、最終製品が必要な基準を満たしていることを確認します。

ワイヤ送給装置

ガス供給システム

レーザー溶接では、溶接部を保護し、プロセスを制御するためにシールド ガスの使用が必要になることがよくあります。これらのガスには、アルゴン、ヘリウム、窒素、またはこれらのガスの混合物が含まれる場合があります。ガス供給システムは溶接エリアの周囲に制御された雰囲気を提供し、次のような利点をもたらします。

- シールド: アシスト ガスの主な目的は、溶接池を大気汚染から保護することです。これにより、酸化が防止され、きれいで欠陥のない溶接が保証されます。

- 冷却: ヘリウムなどのシールドガスにも冷却特性があり、溶接温度を制御して過熱や材料の損傷を防ぐのに役立ちます。

- アークの安定化: フィラーワイヤを使用したレーザービーム溶接などのプロセスでは、空気の流れが溶接アークの安定化に役立ち、安定した一貫した溶接が得られます。

電力とパルスの制御

レーザー溶接では、レーザーの出力とパルス幅を制御することで、さまざまな材料や厚さに対応できます。レーザー溶接機には、オペレーターが次のパラメータを調整できる高度な制御システムが装備されています。

- パルス幅: パルス幅を調整して入熱と溶け込み深さを制御できるため、薄い材料や熱に弱い材料の溶接が可能になります。

- レーザー出力: レーザー出力を調整して溶接速度と溶け込み深さを制御し、あらゆる材料と接合部の構成に対して最適な結果を保証します。

- パルス整形: 一部の高度なレーザー溶接機ではパルス整形が可能であり、これにより溶接プロセス中のエネルギー分布をカスタマイズできるため、溶接の制御が強化されます。

このレベルの制御は、次の理由から有益です。

- 材料の適合性: 最適な溶接溶け込みと品質を達成するには、材料が異なると必要なエネルギーのレベルも異なります。レーザー発生器の出力を調整できるため、幅広い材料との互換性が保証されます。

- 溶接の深さと幅: オペレータはパルス持続時間と電力設定を微調整することで、溶接の深さと幅を制御できます。このレベルの精度は、望ましい溶接特性を実現するのに役立ちます。

- 入熱の最小化: 入熱と熱の影響を受けるゾーンのサイズを最小限に抑えることが重要なアプリケーションでは、電力とパルスの設定を制御する機能が不可欠です。

冷却システム

レーザー溶接プロセスでは大量の熱が発生するため、レーザー発生器やその他の重要なコンポーネントが過熱する可能性があります。機械の寿命と一貫したパフォーマンスを確保するために、多くの場合、冷却システムがレーザー溶接機に組み込まれ、温度レベルを効果的に管理します。一般に、次の 2 つの主なタイプの冷却システムが使用されます。

- 水冷: 水冷システムは水をレーザー発生器と関連コンポーネントに循環させ、熱を吸収して放散します。放熱効率が高く、主に高出力レーザー発生器や産業用途に使用されています。

- 空冷: 空冷システムは、強制空気を使用してレーザー発生器とコンポーネントを冷却します。よりコンパクトな設計により、低出力レーザー発生器に適していますが、特定の用途ではより便利になります。

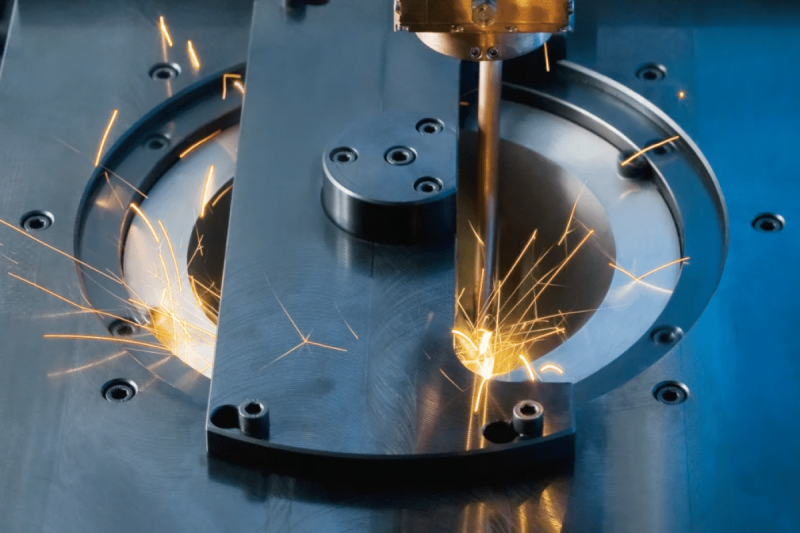

自動化とロボット工学の統合

効率と一貫性を最大化するために、レーザー溶接機をロボット アームや自動化システムと統合できます。自動化にはいくつかの利点があります。

- 精度と再現性: ロボット アームは溶接ヘッドの位置と動きを正確に制御し、溶接プロセスの再現性と一貫性を確保します。

- 高い生産性: 自動化により生産スループットが大幅に向上し、大量生産に適しています。

- オペレーターの安全性: 自動化により手動介入の必要性が減り、オペレーターへの危険が最小限に抑えられ、安全性が向上します。

溶接の監視と品質管理

溶接の監視と品質管理は、溶接が必要な基準を満たしていることを確認し、一貫性を維持するのに役立ちます。したがって、レーザー溶接機は、次のようなさまざまなセンサーとソフトウェアを統合できます。

- 赤外線センサー:赤外線センサーは溶接プロセス中の温度変化や異常を検出できます。これは、多孔性、亀裂、または融着の欠如などの欠陥を検出するのに特に役立ちます。

- 制御ソフトウェア: 高度なソフトウェアは、溶接パラメータと品質基準を正確に制御し、指定された基準からの逸脱を検出し、発生する可能性のある問題を修正するために溶接プロセスを自動的に調整します。

- 光学検査: 光学検査システムは、カメラを使用して溶接部の画像をキャプチャし、欠陥を分析して、品質基準が遵守されていることを確認します。

リモコンとプログラミング

最新のレーザー溶接機には、リモート制御、プログラミング、データ保存を可能にするユーザーフレンドリーなインターフェイスとソフトウェアが付属しています。これらの機能により、さまざまな方法でマシンの使いやすさと多用途性が向上します。

- リモート操作: リモート制御により、オペレータは溶接パラメータをリモートで調整し、プロセスを監視できるため、安全性と利便性が向上します。

- 事前にプログラムされたセットアップ: プログラミング機能を備えた機械は、特定のジョブの溶接パラメータと構成を保存できるため、セットアップが簡素化され、人的エラーの可能性が軽減されます。

- データ ログ: データ ログ機能により、オペレーターは溶接データを記録および分析できるため、プロセスの最適化と品質保証が促進されます。

レーザー溶接アクセサリの用途と機能

レーザー溶接は、その強化されたアクセサリと高度な機能により、幅広い業界で使用されています。

- 自動車産業: 自動車産業では、ボディパネルから排気システムに至るまでのコンポーネントを接合するためにレーザー溶接が広範囲に使用されています。多関節アームや自動化システムなどのアクセサリにより、生産ラインの効率を向上させることができます。ビジョン システムと品質管理対策により、溶接部の構造的完全性が確保され、車両全体の安全性と耐久性が向上します。

- 航空宇宙: 航空宇宙産業では、精度と信頼性が非常に重要です。多関節アームを使用したレーザー溶接と自動化は、タービンブレードや構造部品などの複雑な部品の製造に不可欠です。品質管理と非破壊検査システムにより、溶接部が厳格な安全性と品質基準を満たしていることを確認できます。

- エレクトロニクスおよびマイクロエレクトロニクス: エレクトロニクス業界は、マイクロエレクトロニクス部品に複雑な接続を作成するためにレーザー溶接に依存しています。先進的な光ファイバービームデリバリーシステムは、限られたスペースでの作業に最適であり、ビジョンシステムとセンサーは溶接に必要な精度を保証します。

- 医療機器の製造: レーザー溶接は、精度と汚染物質がないことが重要な医療機器の製造において重要な役割を果たします。生体適合性フィラー材料を追加するためのワイヤ送給装置、視覚システムおよび品質管理対策により、医療インプラントおよび医療機器の信頼性と安全性が保証されます。

- ジュエリーと精密エンジニアリング: レーザー溶接はジュエリー業界の主要な技術であり、複雑なデザインやシームレスな接合部を作成するために使用されます。光ファイバー伝送システム、パワーおよびパルス制御、ビジョンシステムが高品質な作品の制作に貢献します。繊細で小さなアイテムを扱う能力は、この分野におけるレーザー溶接の精度の証です。

- 造船および重工業: 造船およびその他の重工業では、厚い金属板とコンポーネントを接合するためにレーザー溶接が使用されます。長距離性能を備えたビームデリバリーシステムが必要です。さらに、冷却システムは大型レーザー溶接機の連続稼働の維持に役立ちます。

挑戦と想い

レーザー溶接機とその付属品および機能には数多くの利点がありますが、依然としていくつかの課題と注意すべき点があります。

- 初期投資: レーザー溶接機は高価な場合があり、高度なアクセサリや機能が追加されるとコストも増加します。これらの機能強化の経済的実現可能性を判断するには、慎重な費用対効果の分析が必要です。

- トレーニング: オペレータは、特にアクセサリや高度な機能を統合する場合、レーザー溶接機を効果的に使用するために適切なトレーニングを必要とします。

- メンテナンス: レーザー溶接機の継続的な機能を確保するには、定期的なメンテナンスが必要です。特に、過熱を防ぐために冷却システムを適切に維持する必要があります。

- 材料の互換性: 溶接材料との互換性は重要な考慮事項ですが、すべての材料がレーザー溶接に適しているわけではありません。

レーザー溶接機に最適なアクセサリを選択してください

レーザー溶接機を強化するアクセサリや機能を検討する場合は、特定の用途と要件を評価することが重要です。アクセサリの選択は、使用する材料、必要な溶接の品質、利用可能な作業スペースと一致する必要があります。適切なアクセサリを選択する際に考慮すべきいくつかの要素を次に示します。

- 材料の互換性: 材料が異なれば、必要なレーザー溶接方法も異なります。特定の材料では、望ましい溶接品質を達成するために特定のフィッティングやガス供給システムが必要な場合があります。

- 精度と公差: アプリケーションで最高レベルの精度と公差が必要な場合は、ビジョン システムやワイヤ フィーダなどのアクセサリが不可欠となる場合があります。

- スループット: 大量生産の場合、自動化とロボット統合により、効率と一貫性が大幅に向上します。

- オペレーターの安全: 溶接オペレーターの安全を考慮してください。排煙システムと自動化は、オペレーターが直面する危険を最小限に抑えるのに役立ちます。

- 予算の制約: 予算を評価し、アクセサリのコストと、特定のアプリケーションに提供される潜在的な利点を比較検討します。

- 長期的な目標: 長期的な目標と、選択したアクセサリが拡張性と将来の成長をどのようにサポートできるかを検討します。

将来の傾向と発展

レーザー溶接の世界は常に進化しています。技術が進歩するにつれて、溶接プロセスを強化するアクセサリや機能も進化します。レーザー溶接における注目すべき傾向と発展には次のようなものがあります。

- 自動化の増加: レーザー溶接機とロボット工学および自動化の統合は、今後も成長すると予想されます。この傾向により、効率がさらに向上し、人的エラーが減少し、溶接プロセスの再現性が向上します。

- ビジョン システムの進歩: ビジョン システムは、複雑な画像を認識および分析する能力を向上させ、溶接プロセスのより適切な制御と欠陥の検出を可能にします。

- 強化されたリモート制御と接続性: レーザー溶接機には、より高度なソフトウェアが装備され、リモート監視および制御機能が搭載されるため、遠隔地または危険な場所に機械を導入する業界を支援します。

- 環境の持続可能性: 環境に優しい溶接プロセスの開発にますます注目が集まっています。レーザー溶接は熱の影響を受ける部分が最小限に抑えられ、エネルギーを効率的に使用できるため、持続可能性の目標に最適です。強化には、緑色レーザー源やより効率的な冷却システムの使用が含まれる場合があります。

要約する

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。