レーザー溶接機:総合ガイド

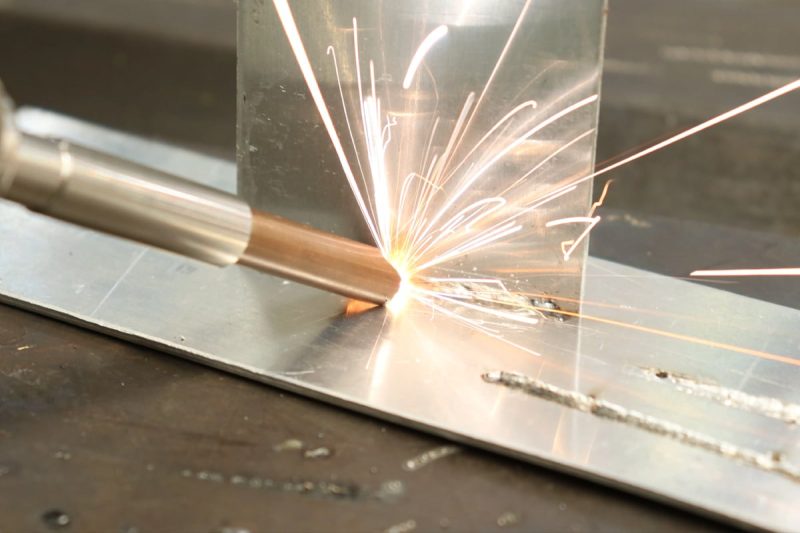

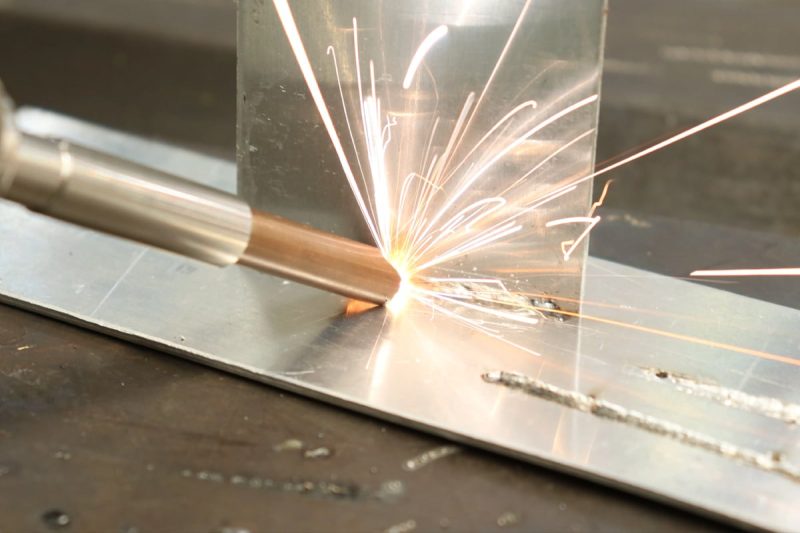

レーザー溶接機の総合ガイドへようこそ。現代の製造業を形作る最も先進的な技術の 1 つを詳細に解説します。精度、効率、品質が最も重要視される時代において、レーザー溶接は自動車、航空宇宙、電子機器、医療機器など、さまざまな業界で比類のない機能を提供する非常に効率的な方法として際立っています。

この包括的なガイドでは、レーザー溶接の機能、利点、用途、実装に関する主な考慮事項について説明します。この記事では、レーザー溶接の基礎を詳しく調べ、レーザービームと材料の複雑な相互作用を研究して、正確で信頼性の高い接続を実現します。さまざまな種類のレーザー溶接技術の理解から、高度な方法や新しいトレンドの探求まで、レーザー溶接技術の可能性を最大限に引き出すために必要な知識を提供するために、あらゆる手段を講じています。生産プロセスの最適化を目指す熟練した業界の専門家でも、革新を推進する最先端の技術を習得したい初心者でも、このガイドは役立ちます。

目次

レーザー溶接の利点

この中で、レーザー溶接が現代の製造業にとって重要な技術となっている多くの利点について考察します。レーザー溶接には、従来の溶接方法よりも優れた多くの利点があり、さまざまな業界の生産プロセスに革命をもたらします。

精度と精度

レーザー溶接の最も重要な利点の 1 つは、その高い精度と正確さです。レーザーの焦点を絞ったビームにより、最小限の誤差で複雑な溶接を正確に制御できます。この精度により、一貫した品質と寸法精度が保証されるため、航空宇宙産業やエレクトロニクス産業など、精度が重視される用途にはレーザー溶接が最適です。

スピードと効率

レーザー溶接は、従来の溶接技術に比べてはるかに高速で効率的です。レーザービームの集中した熱源は材料の急速な溶融に役立ち、溶接時間を効果的に短縮し、出力を高めます。この効率性は生産性の向上と生産コストの削減を意味し、レーザー溶接は大量生産作業の第一の選択肢となります。

最小熱影響ゾーン

材料を接合するために高熱を利用する従来の溶接方法とは異なり、レーザー溶接では熱影響部 (HAZ) が最小限に抑えられます。レーザー ビームの集中特性により、熱入力が局所化され、周囲の変形、反り、金属組織の変化が軽減されます。熱影響部が最小限に抑えられるため、熱に弱い材料や寸法公差が厳しい部品を溶接する場合に便利です。

汎用性

レーザー溶接機 レーザー溶接は比類のない汎用性を備えており、金属、プラスチック、セラミック、複合材など、さまざまな材料を溶接できます。異種材料の接合や複雑な形状への適応など、従来の方法では不十分な部分でレーザー溶接が優れています。さらに、レーザー溶接は自動化システムに統合できるため、さまざまな製造プロセスでその汎用性と適用性がさらに広がります。

非接触型

レーザー溶接のもう 1 つの大きな利点は、非接触性です。溶接プロセス中、溶接ツールとワークピースの間に物理的な接触がないため、汚染、変形、精密部品の損傷のリスクが軽減されます。この機能は、電子機器や医療機器の製造など、清潔さと精度が重要となる業界では貴重です。

要約すると、精度と正確さ、速度と効率、熱影響部の最小化、汎用性、非接触操作など、レーザー溶接の利点により、レーザー溶接は現代の製造業における革新と卓越性を推進する変革的な技術となっています。

レーザー溶接のデメリット

レーザー溶接には多くの利点がありますが、他の技術と同様に、限界や欠点があることを認識することが重要です。レーザー溶接の主な欠点は次のとおりです。

初期投資コスト

レーザー溶接の主な欠点の 1 つは、必要な機器を購入して設置するために多額の初期投資が必要になることです。レーザー溶接機は、高度な光学系、精密制御、高出力レーザー発生器を組み込んだ複雑で高度なシステムです。そのため、特に中小企業の場合、レーザー溶接システムの購入と設置に関連する初期費用が高額になる可能性があります。

スキル要件

レーザー溶接機を操作するには、専門的なトレーニングと専門知識が必要です。従来の溶接方法ではオペレーターの高度なスキルが求められますが、レーザー溶接では高度な精度と制御が求められます。オペレーターは、レーザー技術、材料特性、溶接パラメータを十分に理解していなければ、確実に成功させることはできません。このスキル要件は、訓練を受けた人員やトレーニング リソースを利用できない状態でレーザー溶接を導入しようとしている企業にとって、課題となる可能性があります。

厚さの範囲が限られている

レーザー溶接は薄い材料から中程度の厚さの材料の接合に適していますが、非常に厚い部分の溶接には適さない場合があります。他の溶接方法と比較すると、レーザー溶接は達成可能な浸透の深さが制限されるため、大型製造や構造溶接などの特定の用途には適さない場合があります。さらに、異なる材料の厚さにわたって一貫した溶接品質を達成することは困難であり、特殊な技術や機器が必要になる場合があります。

反射材

レーザー溶接は、銅、アルミニウム、特定の合金などの反射率の高い材料では効果が低くなります。これらの材料はレーザーエネルギーの多くを反射する傾向があるため、溶接プロセスの効率が低下し、溶接の浸透不良や表面欠陥などの問題が発生する可能性があります。ビーム成形や特定の波長の使用などの技術により、この制限をある程度緩和できますが、反射性材料をレーザーで溶接することは、他の溶接方法と比較して依然として課題となっています。

秘密の質問

レーザー溶接では高強度のレーザー光線を使用するため、適切に取り扱わないと安全上のリスクが生じる可能性があります。レーザー光線に直接さらされると重度の火傷や目の損傷を引き起こす可能性があるため、厳格な安全プロトコルと保護対策が必要です。さらに、レーザー溶接プロセスでは有害な煙、蒸気、または粒子状物質が発生する可能性があるため、作業者の安全を確保するために適切な換気と個人用保護具が必要です。

まとめると、レーザー溶接は精度、効率、汎用性の点で多くの利点がありますが、その限界と関連する課題を考慮する必要があります。初期投資コスト、スキル要件、材料の適合性、安全性の考慮事項などの要素に対処することで、レーザー溶接の利点を最大限に高め、潜在的な欠点を最小限に抑えることができます。

レーザー溶接のコストはいくらですか?

レーザー溶接技術の導入を検討する際には、関連するコストを理解することが重要です。レーザー溶接機を購入する際には、十分な情報に基づいた決定を下すために、初期投資と継続的なコストを評価することが重要です。以下は、レーザー溶接に関連するコストの考慮事項の概要です。

初期設備投資

レーザー溶接を使用する際の主なコスト要素は、機器への初期投資です。レーザー溶接機の価格は、出力、技術的特徴、メーカーの評判などの要因によって大きく異なります。AccTek Laser のエントリーレベルの機械は $4,000 から始まり、ハイエンドの産業グレードの機械は $30,000 以上の価格になることがあります。さらに、レーザー安全シールド、冷却ユニット、煙抽出システムなどの補助機器により、全体的な初期投資が増加する可能性があります。

メンテナンスとサービス

他の精密機械と同様に、レーザー溶接システムも最適なパフォーマンスと寿命を確保するために定期的なメンテナンスと保守が必要です。メンテナンス作業には、光学部品のクリーニング、レーザー パラメータの調整、保護ウィンドウ、ノズル、ガス フィルターなどの消耗部品の交換などが含まれます。通常、定期的なメンテナンス費用は年間数百ドルから数千ドルの範囲です。メンテナンス費用はシステムの複雑さと使用レベルに応じて異なりますが、継続的な運用のために予算を立てておく必要があります。

消耗品および供給品

レーザー溶接には、消耗品や供給品に関連するコストも発生します。これには、アルゴンやヘリウムなどの溶接ガス、酸化を防ぐためのシールドガス、一部の溶接タイプの充填材などが含まれます。さらに、保護レンズキャップ、ノズルチップ、冷却剤などの消耗品は定期的に補充する必要がある場合があり、消耗品のコストは、機械のメーカーやモデル、使用頻度、必要な消耗品の種類によって大きく異なります。消耗品の年間コストは、数百ドルから数千ドルの範囲になります。

エネルギー消費

レーザー溶接機、特に産業用途で使用される高出力システムは、動作に大量の電力を必要とします。エネルギー消費コストは、レーザー出力、デューティ サイクル、地域の電気料金などの要因によって異なります。エネルギー消費を理解して管理することは、運用コストを管理し、レーザー溶接プロセスの費用対効果を最適化するために重要です。電気料金は通常、キロワット時 (kWh) あたりのセントで測定され、kWh あたり数セントから数セントの範囲になります。電気料金が高くなると、レーザー溶接機の動作にかかるエネルギー消費コストも高くなります。

トレーニングとスキル開発

オペレーターと技術者のトレーニングとスキル開発への投資は、レーザー溶接に関連するもう 1 つのコスト検討事項です。適切なトレーニングにより、人員は機器を安全かつ効率的に操作するための知識と専門知識を身に付け、エラー、事故、ダウンタイムのリスクを最小限に抑えることができます。レーザー溶接機のトレーニングとスキル開発のコストは、トレーニングの種類、トレーニング プロバイダー、必要な専門知識のレベルなどの要因に応じて、1 人あたり数百ドルから数千ドルの範囲になります。

まとめると、レーザー溶接は精度、効率、汎用性の点で多くの利点がありますが、情報に基づいた決定を下すには、関連するコストを考慮する必要があります。設備投資、メンテナンスとサービス、消耗品、エネルギー消費、トレーニングなどの要素を評価することで、企業はレーザー溶接技術の導入による財務的影響を効果的に評価し、コスト効率よく製造プロセスに統合することができます。

レーザー溶接ガスの要件

レーザー溶接では、最適な溶接品質、効率、安全性を実現するために、ガス環境を正確に制御する必要があります。溶接ガスの選択と管理は、レーザー溶接プロセスの成功に重要な役割を果たします。以下は、レーザー溶接ガスの要件の概要です。

保護ガス

シールドガスは、酸素や窒素などの大気汚染物質から溶接プールを保護するために使用されます。大気汚染物質は、多孔性や酸化などの欠陥の原因となります。レーザー溶接に使用される一般的なシールドガスには、アルゴン、ヘリウム、およびこれらのガスの混合物があります。アルゴンは、ほとんどの金属をシールドするのに手頃な価格と効果があるため一般的に好まれています。一方、ヘリウムは熱伝導性に優れているため、浸透性が向上し、一部の用途では熱影響部が減少します。

補助ガス

アシストガスは、レーザー溶接において、溶接の溶け込みの強化、スパッタの制御、全体的なプロセス安定性の向上など、さまざまな目的に使用されます。アシストガスとして一般的に使用されるのは酸素と窒素で、酸素は特定の材料の切断速度と溶接速度を上げるのに特に効果的です。一方、窒素は酸化を減らし、溶接ビードの形状を改良する能力があるため好まれています。

パージガス

溶接が接合部の裏側または密閉された空間で行われる用途では、パージ ガスを使用して不活性雰囲気を作り出し、酸化を防ぎ、溶接品質を確保します。アルゴンは不活性で経済的なため、パージ ガスとしてよく使用されます。必要な雰囲気を維持し、汚染を防ぐために、パージ ガスの流量と分布を慎重に制御する必要があります。

冷却ガス

高出力レーザー溶接システムは大量の熱を発生するため、システム性能を維持し、重要なコンポーネントの損傷を防ぐために効果的な冷却が必要です。冷却ガスは、通常、冷却気流または水循環の形で使用され、レーザー光学系、集束レンズ、その他の熱に敏感なコンポーネントから熱を放散します。

ガスの品質と純度

溶接ガスの品質と純度は、一貫した溶接品質とプロセスの安定性を実現するための重要な要素です。水分、油、粒子などの不純物はレーザー ビームの品質に悪影響を及ぼし、欠陥を引き起こし、生産性を低下させる可能性があります。したがって、信頼できるサプライヤーからの高品質のガスを使用し、適切なガスろ過および浄化システムを実装することは、最適なレーザー溶接パフォーマンスを得るのに有益です。

要約すると、シールド、補助、パージ、冷却の特定のガス要件を理解することで、メーカーは高品質、効率的、信頼性の高い溶接を確保しながら、アプリケーションのニーズを満たすようにレーザー溶接プロセスを最適化できます。

レーザー溶接に適した金属は何ですか?

さまざまな金属とレーザー溶接の適合性を理解することで、最適な溶接品質、効率、パフォーマンスを実現できます。以下は、レーザー溶接プロセスを使用して一般的に溶接される金属の概要です。

炭素鋼

炭素鋼は、その手頃な価格、汎用性、強度のため、製造業で最も広く使用されている金属の 1 つです。レーザー溶接は炭素鋼との互換性が高く、溶接パラメータを正確に制御し、強力で耐久性のある接合部を生成できます。炭素鋼部品のレーザー溶接の用途は、自動車、建設、機械製造など、さまざまな業界にわたります。

ステンレス鋼

ステンレス鋼は、耐腐食性、美観、機械的特性が高く評価されており、耐久性と衛生性が求められる用途でよく使用されています。レーザー溶接は、歪みや熱影響部を最小限に抑えた、きれいで精密な溶接部を生成できるため、ステンレス鋼の接合に特に適しています。食品加工機器から医療機器まで、レーザー溶接されたステンレス鋼部品は、現代の製造業のいたるところで使用されています。

アルミニウム

アルミニウムとその合金は、軽量、高強度対重量比、優れた熱伝導性で高く評価されています。レーザー溶接は、アルミニウム部品を接合する効率的な方法であり、歪みを最小限に抑えた強力で美しい溶接を実現します。アルミニウムのレーザー溶接の用途は、航空宇宙や自動車部品から家庭用電化製品や建築構造物まで多岐にわたります。

チタン

チタンは、その並外れた強度、耐腐食性、生体適合性が高く評価されており、航空宇宙、医療、海洋用途に最適な素材です。レーザー溶接はチタン合金の接合に最適で、熱入力を正確に制御し、汚染のリスクを最小限に抑えることができます。レーザー溶接されたチタン部品は、航空機構造、医療用インプラント、海洋機器などの重要な用途に不可欠です。

銅と真鍮

銅と真鍮の合金は、その電気的、熱的、装飾的な特性が評価されており、電子機器、配管、装飾芸術の分野で重要な材料となっています。銅と真鍮のレーザー溶接は、反射率と熱伝導率が高いため困難ですが、パルス成形や波長最適化などの特殊な技術により、これらの材料をうまく溶接することができます。銅と真鍮の部品のレーザー溶接は、電気コネクタ、熱交換器、建築装飾に使用できます。

ニッケル合金

ニッケル合金は、耐腐食性、高温強度、耐酸化性に優れており、航空宇宙、化学処理、発電などの厳しい用途に適しています。レーザー溶接は、溶接プロセスを正確に制御し、歪みや冶金学的変化を最小限に抑えたニッケル合金の高品質溶接を可能にします。ニッケル合金部品のレーザー溶接は、ガスタービン、化学反応器、原子力発電所などの重要な用途に不可欠です。

総合的に見て、レーザー溶接技術は、炭素鋼やステンレス鋼からアルミニウム、チタン、銅、真鍮、ニッケル合金まで、さまざまな金属を接合する多用途で効果的な方法を提供します。各金属の固有の特性と溶接特性を理解することで、メーカーはレーザー溶接プロセスを利用して、アプリケーションの特定の要件に基づいて高品質で信頼性の高い溶接を行うことができます。

さまざまな産業におけるレーザー溶接の応用

レーザー溶接技術は、その精度、効率、汎用性により、さまざまな業界で広く使用されています。以下は、主要な分野におけるレーザー溶接の応用の詳細な紹介です。

自動車産業

自動車業界では、レーザー溶接が車両製造において重要な役割を果たしており、複雑な部品を高精度かつ効率的に製造することができます。レーザー溶接は、ボディパネル、シャーシ部品、排気システム、燃料タンク、エンジン部品の接合に使用されます。レーザー溶接は、熱影響部を最小限に抑えた強力で耐久性のある溶接部を生成できるため、構造の完全性、軽量化、美観が重要な自動車用途に最適です。

電子製造業

レーザー溶接は、精密な機能と厳しい公差を備えた部品を組み立てるために電子機器製造で広く使用されています。電子ハウジング、コネクタ、センサー、マイクロエレクトロニクス デバイスを接続するために使用されます。レーザー溶接では、熱入力を正確に制御できるため、繊細な電子部品を損傷することなく、きれいで美しい溶接を実現できます。非接触であるため、汚染のリスクも最小限に抑えられ、クリーンルーム環境に最適です。

医療機器

医療機器業界では、インプラント、手術器具、診断機器、医療機器ハウジングの製造にレーザー溶接を利用しています。レーザー溶接は、熱による歪みを最小限に抑えながら小さく複雑な溶接を行うことができるため、医療機器に使用される微細な部品の組み立てに最適です。さらに、レーザー溶接にはチタンやステンレス鋼などの材料に生体適合性のある溶接を施すという利点もあり、人体との適合性が確保されます。

航空宇宙および防衛

信頼性、性能、安全性が極めて重要な航空宇宙および防衛分野では、航空機、宇宙船、ミサイル、防衛システムの重要なコンポーネントを接合するためにレーザー溶接が広く使用されています。レーザー溶接は、機体構造、エンジン コンポーネント、燃料タンク、着陸装置、兵器システムの溶接に使用されます。重量損失を最小限に抑えながら高強度の溶接を実現できるため、軽量化と燃料効率が最優先事項である航空宇宙用途には欠かせないものとなっています。

これらの業界に加えて、レーザー溶接は造船、エネルギー、宝飾品製造、消費財生産などの分野でも使用されています。その汎用性、精度、さまざまな材料を溶接する能力により、レーザー溶接は現代の製造業において多用途かつ欠かせない技術となっています。レーザー技術の進歩により速度、効率、機能が向上し続けるため、レーザー溶接の用途はさらに拡大し、さまざまな業界に新たな可能性をもたらすことが期待されています。

レーザー溶接機の使用に伴う一般的な危険

レーザー溶接機には多くの利点がありますが、その操作に伴う潜在的な危険性を認識し、軽減する必要があります。以下は、レーザー溶接機の使用に伴う一般的な危険性の概要です。

光放射

レーザー溶接機は、レーザー光線の形で高強度の光放射を放射します。これは、適切に制御または遮蔽されていない場合、深刻な目の損傷や皮膚の火傷を引き起こす可能性があります。レーザー光線に直接または間接的にさらされると、目や皮膚に永久的な損傷を引き起こす可能性があります。したがって、保護眼鏡、エンクロージャ、インターロックの使用など、適切なレーザー安全対策を実施して、光放射の危険を最小限に抑えることが重要です。

熱と煙

レーザー溶接では、高熱が発生し、材料が溶けて蒸発し、危険な煙、蒸気、粒子が発生します。溶接煙を吸い込んだり、高温にさらされたりすると、呼吸器の炎症、肺の損傷、熱中症など、作業者に健康上のリスクが生じる可能性があります。適切な換気、排気システム、呼吸器や耐熱服などの個人用保護具 (PPE) は、レーザー溶接環境における熱と煙の危険を効果的に軽減できます。

電気的危険性

レーザー溶接機は動作に電気を必要とし、適切に設置、接地、保守されていない場合、感電、感電死、火災の危険があります。電気的な危険は、配線の誤り、電気部品の損傷、電気接続の不適切な取り扱いによって発生する可能性があります。定期的な検査、保守、電気安全基準の遵守は、電気事故を防ぎ、レーザー溶接機器の安全な動作を確保するための予防策として役立ちます。

火災の危険

レーザー溶接中に発生する強力な熱は、粉塵、ガス、潤滑剤、可燃性のワークピース材料などの可燃性物質に引火し、火災や爆発を引き起こす可能性があります。さらに、溶接中に発生する火花や高温の粒子は、周囲の環境に発火の危険をもたらす可能性があります。可燃性物質の除去、作業エリアの清潔さの維持、火災検知および消火システムの設置などの火災予防対策を講じることで、レーザー溶接作業中の火災の危険を最小限に抑えることができます。

機械的危険性

レーザー溶接機には、ロボット アーム、ワークピース マニピュレーター、ツール固定具などの可動部品が含まれており、適切に保護または制御されていない場合は機械的危険が生じる可能性があります。可動部品や挟み込み箇所に誤って接触すると、圧迫による傷害、切り傷、または切断につながる可能性があります。機械の保護、安全インターロック、およびオペレーターのトレーニング プログラムを実装すると、機械的危険を軽減し、レーザー溶接機器の安全な操作を確保できます。

要約すると、適切な安全対策、トレーニング プログラム、リスク評価を実施することで、製造業者はレーザー溶接作業に伴うリスクを最小限に抑え、関係者全員にとって安全な作業環境を作り出すことができます。

レーザー溶接における溶接ワイヤの使用

レーザー溶接は、高速、最小限の歪み、優れた溶接品質など、多くの利点を備えた多用途で精密な接合方法です。レーザー溶接は通常、充填材を使用せずに実行されますが、溶接ワイヤを使用するとプロセスが向上し、特定の用途への適合性が高まります。以下は、レーザー溶接における溶接ワイヤの使用の概要です。

フィラー

溶接ワイヤは、フィラーワイヤまたはフィラーロッドとも呼ばれ、溶接プロセス中に溶接に追加の材料を追加するために使用される消耗材料です。レーザー溶接では、フィラーワイヤは通常、手動で、または自動ワイヤ供給システムを介して溶接領域に供給されます。フィラー材料を追加すると、ワークピースのエッジ間の隙間を埋め、接合部の強度を高め、溶接ビードの形状を制御するのに役立ちます。

合金の互換性

溶接ワイヤは、必要な溶接特性を実現し、溶接母材との適合性を確保するために選択されます。溶接ワイヤは、炭素鋼、ステンレス鋼、アルミニウム、チタン、ニッケル合金などの母材の特性に合わせて、さまざまな組成と合金で提供されています。溶接ワイヤの組成と特性を母材の組成と特性に合わせることは、均一な機械的特性を持つ高品質の溶接部を生成するための重要な前提条件です。

溶接形状の制御

レーザー溶接アプリケーションでは、溶接形状を正確に制御する必要があり、溶接ワイヤを使用すると、必要な溶接プロファイルとサイズを実現できます。レーザー ビームに対する溶接ワイヤの送り速度と位置を調整することで、オペレーターは溶接ビードのサイズ、形状、および浸透の深さを制御できます。このレベルの制御は、自動車のボディ パネルやトリム コンポーネントの装飾溶接など、一貫した溶接サイズと美観が求められるアプリケーションに特に役立ちます。

ギャップブリッジとジョイント許容差

ワークピースのエッジ間のフィット、ジョイントの位置合わせ、またはギャップ許容差にばらつきがある場合、溶接ワイヤを使用してギャップを埋め、寸法の違いを補正できます。フィラー材料を追加すると、完璧なフィットが不可能な場合でも、ジョイントの完全な浸透と融合が保証されます。この機能は、異なる材料の溶接、複雑な形状の部品の接合、または摩耗または損傷した部品の修理に役立ちます。

プロセス最適化

レーザー溶接に溶接ワイヤを使用すると、プロセスの最適化と効率性の向上も促進されます。充填材を追加して堆積速度と熱入力を制御することで、オペレーターは溶接パラメータを微調整し、最適な溶接品質、生産性、材料利用を実現できます。さらに、溶接ワイヤを使用すると、融合不足、溶け込み不足、アンダーカットなどの溶接欠陥の可能性が減り、全体的なプロセスの信頼性が向上します。

要約すると、レーザー溶接は通常は充填材なしで行われますが、溶接ワイヤを使用すると、溶接制御、接合品質、およびプロセス最適化の点で多くの利点が得られます。適切な溶接ワイヤを選択し、ワイヤ供給パラメータを調整することで、メーカーはレーザー溶接技術の機能を強化し、幅広い業界やアプリケーションにわたってその適用範囲を拡大できます。

レーザー溶接のケアとメンテナンス

レーザー溶接機のメンテナンスは、最適なパフォーマンス、信頼性、および寿命を確保するために重要です。定期的なメンテナンスとサービス手順は、故障を防ぎ、ダウンタイムを最小限に抑え、重要なコンポーネントの寿命を延ばすのに役立ちます。以下は、レーザー溶接機の主なメンテナンス タスクの概要です。

定期的な清掃

定期的な清掃は、レーザー溶接機の汚染を防ぎ、光学的透明性を維持し、一貫した性能を保証します。清掃手順には、糸くずの出ない布と適切な洗浄液を使用して、レンズ、ミラー、保護窓などの光学部品からほこり、汚れ、破片を取り除くことが含まれます。さらに、ワークピース固定具、機械ハウジング、および周囲の作業領域を清掃すると、レーザー溶接作業のための清潔で安全な操作環境を維持するのに役立ちます。

アライメントチェック

レーザー溶接で正確なビーム照射と一貫した溶接品質を実現するには、光学系の適切な位置合わせが重要です。光学位置合わせを定期的に検査することで、レーザー ビームが適切に焦点を合わせてワークピースに向けられ、ビームの発散とエネルギー損失が最小限に抑えられます。位置合わせチェックには、位置合わせツール、レーザー位置合わせシステム、またはレーザー ビーム プロファイラーを使用してレーザー光学系の位置合わせを確認し、パフォーマンスを最適化するために必要な調整を行う作業が含まれます。

冷却システムのメンテナンス

レーザー溶接機は、動作中に発生する熱を放散し、レーザー光源、光学系、電源などの主要コンポーネントの動作温度を安定させるために冷却システムに依存しています。冷却液レベルのチェック、ホースや継手の漏れや損傷の検査、冷却液フィルターや熱交換器の清掃など、冷却システムの定期的なメンテナンスは、効果的な熱放散を確保し、過熱関連の問題を防ぐのに役立ちます。

較正

レーザー溶接機の校正は、レーザー出力、パルス持続時間、ビーム品質、焦点サイズなどの溶接パラメータの精度を維持するのに役立ちます。校正済みの機器、参照標準、または組み込みの校正手順を使用して定期的に校正チェックを行うことで、機械設定の精度を確認し、指定された許容値に準拠していることを確認できます。校正間隔は、使用レベル、環境条件、およびメーカーの推奨事項によって異なる場合があります。

定期検査

レーザー溶接機の定期検査は、潜在的な問題、摩耗、損傷を、高額な修理やダウンタイムに発展する前に検出するのに役立ちます。検査には、ケーブル、コネクタ、モーター、ベアリングなどの機械部品の目視検査が含まれ、摩耗、腐食、疲労の兆候がないか調べます。さらに、レーザー出力、ビーム品質、プロセス安定性などのシステム パフォーマンス メトリックを監視することで、通常の動作からの逸脱を検出し、必要に応じて是正措置を講じることができます。

要約すると、定期的な清掃、アライメントチェック、冷却システムのメンテナンス、キャリブレーション、定期検査を含むプロアクティブなメンテナンスプログラムを実施することで、メーカーはレーザー溶接装置の効率と寿命を最大限に高め、予期しないダウンタイムと高額な修理のリスクを最小限に抑えることができます。

要約する

この包括的なガイドをまとめると、 レーザー溶接機 この革新的な技術の特徴、利点、用途、メンテナンスの考慮事項について包括的に説明します。精度と効率から汎用性、信頼性まで、レーザー溶接機は自動車、電子機器、医療機器、航空宇宙など、さまざまな業界に比類のない利点を提供します。レーザー溶接に関する基礎、潜在的な危険性、ベストプラクティスを理解することで、メーカーはこの高度な技術の可能性を最大限に活用し、イノベーションを推進し、生産プロセスを最適化し、優れた溶接品質を実現できます。このガイドは、業界の熟練した専門家でも、レーザー溶接技術の初心者でも、レーザー溶接機の複雑さを習得し、現代の製造業の新たな可能性を解き放つための包括的なリソースとして役立ちます。

進化する技術と業界のルールに牽引され、レーザー溶接装置の汎用性は向上し続け、工業製造分野に、より効率的で信頼性の高い生産環境をもたらします。レーザー溶接機のさまざまな利点を総合的に活用し、特定のニーズに応じて柔軟にメンテナンスすることによってのみ、レーザー溶接の生産効率を最大化することができます。レーザー溶接をご検討の場合は、お問い合わせください。 AccTek レーザー お客様のニーズに合わせて最適なオプションをご提案いたします。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する