レーザー溶接の速度と生産性の最適化

レーザー溶接技術は現代の製造業に登場し、その効率と速度の高さで多くの製造業者の注目を集めています。従来の溶接方法では速度が遅く、生産能力が限られているため、レーザー溶接技術が大きな注目を集めています。高エネルギーレーザービームの集中効果により溶接プロセスが高速化され、高いエネルギー密度により優れた溶接結果が保証されます。技術が進歩し続けるにつれて、メーカーは速度と生産性の観点からレーザー溶接機の可能性を積極的に模索しています。

この記事では、その効率について詳しく説明します。 レーザー溶接機 速度と生産性の観点から溶接速度と生産性に影響を与える主な要因を分析します。溶接速度と生産性を向上させるための戦略を詳しく説明することで、レーザー溶接技術が製造業の生産性をどのように向上させることができるかを明らかにします。

目次

レーザー溶接機の動作原理

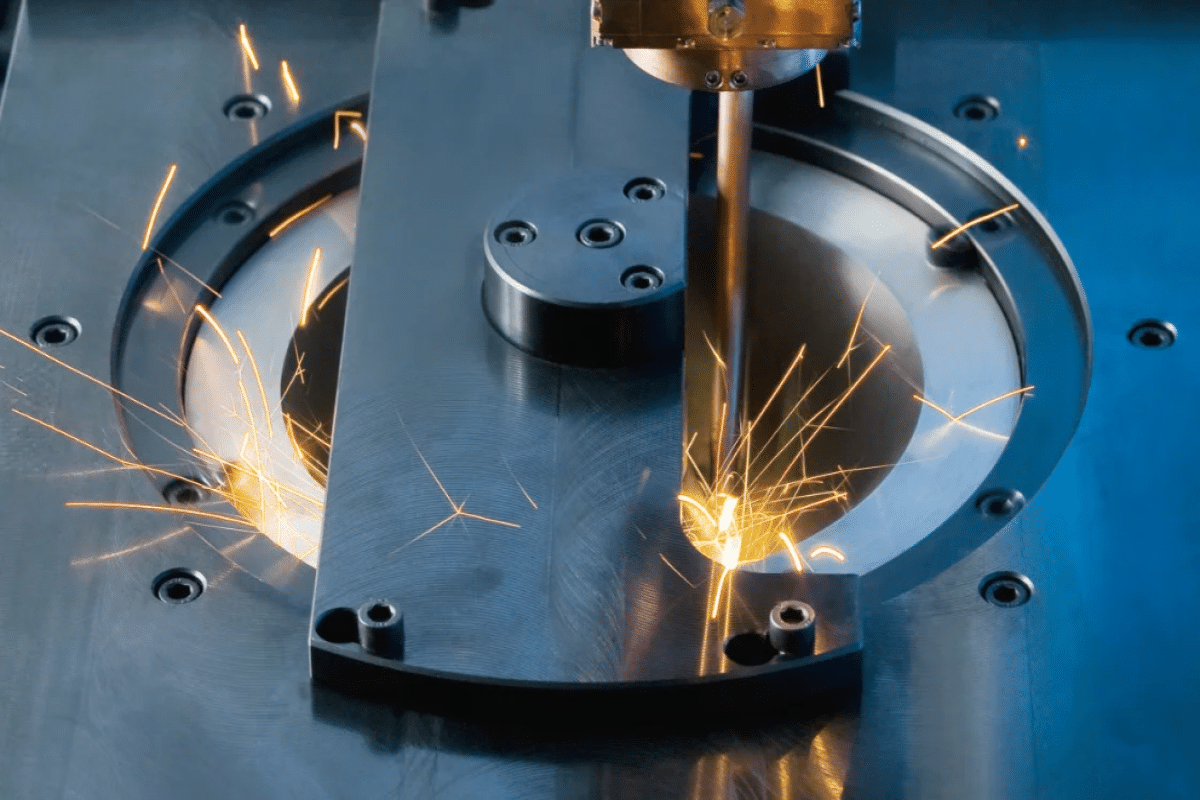

レーザー溶接機は、レーザー光を利用して溶接を行う高精度の産業用機器です。その動作原理は、レーザーの高エネルギー密度と指向性に基づいており、溶接領域に溶接熱を高度に集中させ、効率的で正確な溶接プロセスを実現します。レーザー溶接機の基本的な動作原理は次のとおりです。

- レーザー発生器: レーザー溶接機の中心となるコンポーネントはレーザー発生器で、通常は単一波長または複数波長のレーザー ビームを生成するために使用されます。

- レーザー ビームの生成: レーザー発生器によって生成されたレーザー ビームは、レンズやミラーなどの光学要素を介して集束および方向付けされるため、溶接プロセス中の高精度が保証されます。

- 焦点の焦点合わせ: 焦点合わせシステムは、レーザー ビームを非常に小さな焦点に焦点を合わせます。このような集束により、溶接領域に高温が発生し、ワークピースの表面が局所的に溶ける可能性があります。

- ワーク加工:レーザー溶接機は、集光したレーザー光をワークに照射し、高温でワークの表面を溶かし、溶融池を形成します。

- 溶融池の形成と冷却: レーザー溶接中、金属はレーザービームの照射下で溶融池を形成し、その後冷却されて溶接継手を形成します。

- 溶接シーム制御: レーザービームの移動軌跡と溶接パラメータを制御することで、溶接シームの形成を正確に制御し、複雑な溶接パターンと形状を実現できます。

- リアルタイム監視: 一部の高度なレーザー溶接機にはリアルタイム監視システムが装備されており、溶接プロセス中に温度や溶接品質などのパラメータを監視して溶接品質を確保できます。

レーザー溶接機の動作原理により、精度と速度において独自の利点が得られます。その効率と精度の高さにより、レーザー溶接技術は現代の製造において不可欠なプロセスの 1 つとなっています。

レーザー溶接機は速度と生産性の点でどの程度効率的ですか

高精度・高効率により、 レーザー溶接機 は、現代の製造業におけるスピードと生産性の重要な推進力となっています。これら 2 つの側面におけるレーザー溶接機の効率の重要なポイントをいくつか次に示します。

高速溶接プロセス

レーザー溶接機は、高エネルギーレーザービームの集中作用を利用して、溶接プロセスを非常に高速化します。従来の溶接方法と比較して、レーザー溶接は短時間でより多くの溶接タスクを完了できるため、溶接速度が大幅に向上します。これは、大規模な生産ラインでの効率的な運用にとって特に重要であり、大幅な時間の節約につながります。

優れた生産性の向上

レーザー溶接機は生産性の向上に優れています。高エネルギー密度のレーザー ビームは材料を素早く溶かし、均一で強力な溶接接合部を形成します。これにより、溶接の品質が向上するだけでなく、生産ラインでの待ち時間も大幅に短縮されます。メーカーはより多くの製品をより短い時間で完成させ、生産効率の大幅な向上を達成できます。

マルチマテリアルへの適用性の向上

レーザー溶接機は、金属、プラスチック、セラミックなどのさまざまな材料に適しています。このマルチマテリアルへの適用により、レーザー溶接技術はより広範囲の製造領域をカバーできるようになり、さまざまな業界で優れた生産性向上の可能性が実証されます。メーカーは、溶接効率を犠牲にすることを心配することなく、適切な材料をより柔軟に選択できるようになります。

精密な溶接と高品質な出力

レーザー溶接機は、焦点が高いため、非常に正確な溶接を実現します。これは、メーカーがより小さなサイズとより複雑な構造を溶接できることを意味し、製品の設計と製造により大きなスペースを提供します。高品質な溶接出力により、製品全体の品質が向上するだけでなく、後工程での調整や修理の手間が軽減され、生産性がさらに向上します。

自動化とインテリジェントなアプリケーション

レーザー溶接機を自動化システムと組み合わせて、高度に自動化された生産ラインを実現できます。インテリジェントな制御システムを通じて、オペレータは溶接パラメータをより正確に調整し、機器の利用率を向上させ、操作の複雑さを軽減できます。この種の自動化とインテリジェントなアプリケーションは、全体的な生産効率をさらに向上させるのに役立ちます。

溶接速度と生産性に影響を与える要因

レーザー溶接技術の速度と生産性は製造における重要な考慮事項であり、これら 2 つの側面の効率は要因の組み合わせによって影響を受けます。以下は、溶接速度と生産性に影響を与える主な要因です。

材料特性

異なる種類の材料はレーザー光を吸収する度合いが異なり、それが直接溶接の効率に影響します。一部の材料はレーザーの吸収率が高く、加熱されやすいため溶接速度が速くなりますが、一部の材料はレーザーの吸収率が低く、溶接時間が長くなる場合があります。したがって、材料の熱伝導率と光学特性は、レーザー溶接速度に影響を与える重要な要素です。

溶接機設備の性能

レーザー溶接機の性能は溶接速度と生産性に直接関係します。高出力レーザー源は、より高いエネルギー密度を提供し、溶接プロセスを加速します。同時に、溶接機の精度、安定性、さまざまなワークピースへの適応性も生産効率に大きな影響を与えます。

プロセスパラメータの設定

溶接プロセスのパラメータを合理的に設定することが、効率的な溶接を実現する鍵となります。レーザー溶接のプロセスパラメータには、レーザー出力、焦点距離、レーザービーム直径などが含まれます。これらのパラメータを調整することで、異なる溶接深さと溶接幅を実現でき、全体の溶接速度に影響します。

溶接速度と電力のマッチング

溶接速度とレーザー出力の一致関係は、生産性に直接影響します。溶接速度が速すぎると溶接品質が低下する場合があり、逆に速度が低すぎると生産効率が低下する場合があります。したがって、溶接品質を確保しながら、溶接速度と溶接パワーの最適なマッチングを見つける必要があります。

環境要因

温度や湿度などの環境要因もレーザー溶接に影響を与える可能性があります。高温環境では、材料の熱膨張などの変化に対応するために溶接パラメータを調整する必要がある場合があります。したがって、生産環境の制御も、レーザー溶接の安定性と一貫性を確保するための鍵となります。

溶接モードの選択

パルスレーザー溶接や連続レーザー溶接などの溶接モードが異なると、速度と生産性に異なる影響を与えます。適切な溶接モードの選択は、特定のアプリケーションのニーズ、溶接速度と品質の要件によって異なります。

これらの要因を深く理解し、対応する最適化措置を講じることにより、メーカーはレーザー溶接の速度と生産性を最大化し、より効率的な製造プロセスを実現できます。

溶接速度と生産性を向上させるための戦略

溶接速度と生産性の向上は、効率と競争力を追求する製造業の重要な目標の 1 つです。レーザー溶接の分野では、一連の科学的戦略を採用することで、溶接速度と生産性を効果的に向上させることができます。

先進のレーザー溶接技術と設備を導入

科学と技術の絶え間ない進歩に伴い、新世代のレーザー溶接技術と装置の出現は、速度と生産性の向上を強力にサポートしてきました。高出力レーザー源、より高度なレーザービーム制御システム、インテリジェント溶接機により、溶接効率が大幅に向上します。メーカーは、より効率的で正確な生産ニーズに対応するために、機器のアップグレードを検討できます。

洗練されたプロセスの最適化

溶接プロセスのパラメータを正確に調整することが、速度と生産性を向上させる鍵となります。レーザー出力、焦点距離、パルス周波数などのパラメータを最適化することで、溶接品質を確保しながらより高い溶接速度を達成できます。体系的なプロセスの最適化により、品質を犠牲にすることなく、より迅速な生産が可能になります。

自動化とインテリジェントなアプリケーション

自動化システムとインテリジェント技術の導入により、レーザー溶接の速度と生産性を効果的に向上させることができます。自動化システムにより溶接工程の自動制御を実現することで、オペレータの介入を減らし、人的ミスの発生を減らし、作業効率を向上させます。インテリジェントなデータ分析および監視システムは、溶接プロセスのパラメータをリアルタイムで監視できるため、プロセスを迅速に調整して生産の一貫性と効率を確保します。

最適な材料の選択

レーザー溶接に適した材料を選択することも、速度と生産性を向上させる重要な要素です。より優れたレーザー吸収特性を持つ材料は、レーザーエネルギーをより速く吸収し、より効率的な溶接を実現できます。メーカーは、特定の溶接ニーズを満たすために材料の選択を最適化できます。

プロセスの改善とエンジニアリング設計の最適化

プロセスの継続的な改善とエンジニアリング設計の最適化も、溶接速度と生産性を向上させる重要な方法です。溶接プロセスの再設計、設備レイアウトの改善、ワーク構造の最適化により、溶接の複雑さを軽減し、生産効率を向上させることができます。

トレーニングと技術サポート

オペレーターがレーザー溶接技術を十分に理解して習得し、装置をより上手に操作できるように、オペレーターに専門的なトレーニングを提供します。さらに、レーザー溶接プロセス中に発生する可能性のある問題の解決に役立つタイムリーな技術サポートを提供することで、全体的な生産効率の向上に役立ちます。

これらの戦略を採用することで、メーカーはレーザー溶接の速度と生産性を包括的に向上させ、より効率的な生産を実現し、コストを削減し、製品の品質を向上させることができ、それによって熾烈な市場競争において大きな優位性を得ることができます。

レーザー溶接技術の今後の開発動向

レーザー溶接技術は現代の製造においてますます重要な役割を果たしており、将来の開発トレンドは効率の向上、適用領域の拡大、技術革新を中心に展開することになります。レーザー溶接技術の今後の発展動向は次のとおりです。

- 高出力レーザー源と超高速レーザーパルス:将来のレーザー溶接技術は、レーザービームのエネルギー密度を高め、より高速で正確な溶接を実現するために、より高出力のレーザー源と超高速レーザーパルスを追求し続けます。

- 多波長レーザー技術: 多波長レーザー光源を使用することで、さまざまな材料の特性にうまく適応し、溶接の柔軟性と適用性を向上させ、より幅広い製造および加工シナリオで活用できるようになります。

- インテリジェンスと自動化: インテリジェントなセンシング技術、機械学習、人工知能の導入により、溶接プロセスのリアルタイム監視と調整機能が向上し、さまざまな作業条件への適応性が高まり、人間の介入が減り、生産効率が向上します。

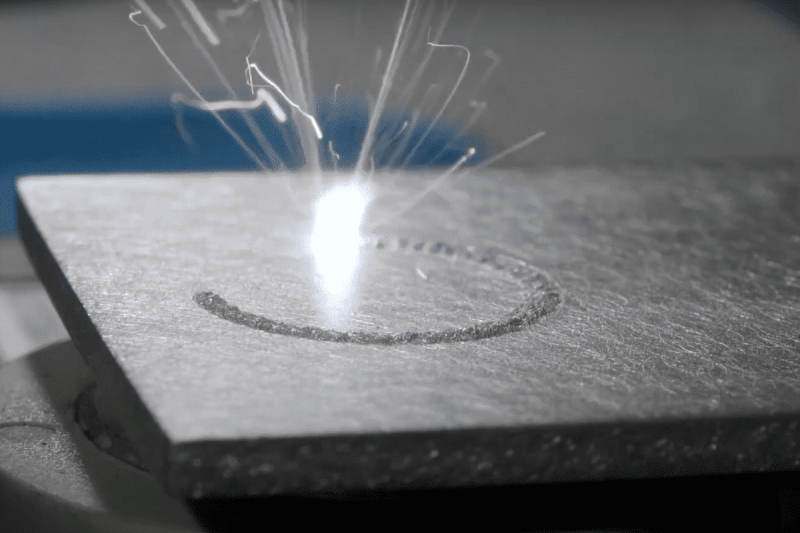

- レーザー積層造形: レーザー積層造形は、レーザー溶接と材料堆積技術を組み合わせてデジタル モデルから直接オブジェクトを構築するもので、航空宇宙エンジン部品や医療用インプラントなど、複雑な構造の部品の製造に適しています。

- グリーンレーザー溶接技術:グリーンレーザー溶接技術は徐々に注目を集めるようになります。この技術は、環境への影響を軽減するために低エネルギーのレーザー源を使用しており、持続可能な開発の傾向に沿っています。

- 3D レーザー印刷: レーザー溶接技術と材料堆積技術を組み合わせることで、3D レーザー印刷は複雑な構造の直接印刷を実現し、製造業をより柔軟でカスタマイズされた生産方法に向けて推進します。

- 学際的統合: レーザー溶接技術の将来の開発には、材料科学、電子技術、光学、その他の分野を含む学際的統合が含まれるでしょう。この学際的な共同作業により、レーザー溶接技術が進歩し、多様な製造ニーズをより包括的に満たせるようになります。

要約する

レーザー溶接技術の台頭は、製造業に新たな活力を注入するだけでなく、速度と生産性を向上させる新たな可能性を切り開きます。速度と生産性の観点からレーザー溶接機の効率を深く調査することで、現代の産業におけるレーザー溶接機の大きな利点を理解していますが、より高い効率を追求する過程で多くの課題に直面していることも認識しています。

レーザー溶接技術の速度と生産性を向上させるための重要な要素と最適化戦略は、技術分野の探索と革新だけでなく、製造業の変革とアップグレードの重要な道筋でもあります。インテリジェント製造の推進により、将来的にはレーザー溶接技術により、より高度な自動化とよりスマートな生産方法が実現されることが期待されます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する