レーザー穴あけ加工総合ガイド

精密工学と製造において、完璧さと精度の追求は終わりがありません。レーザードリリングは、さまざまな材料に精密なドリリングを可能にする最先端の技術です。この包括的なガイドでは、レーザードリリングとは何か、どのように機能するか、レーザー切断とレーザードリリングの違い、その長所と短所、そして幅広い用途について説明します。

目次

レーザー穴あけ加工とは何ですか?

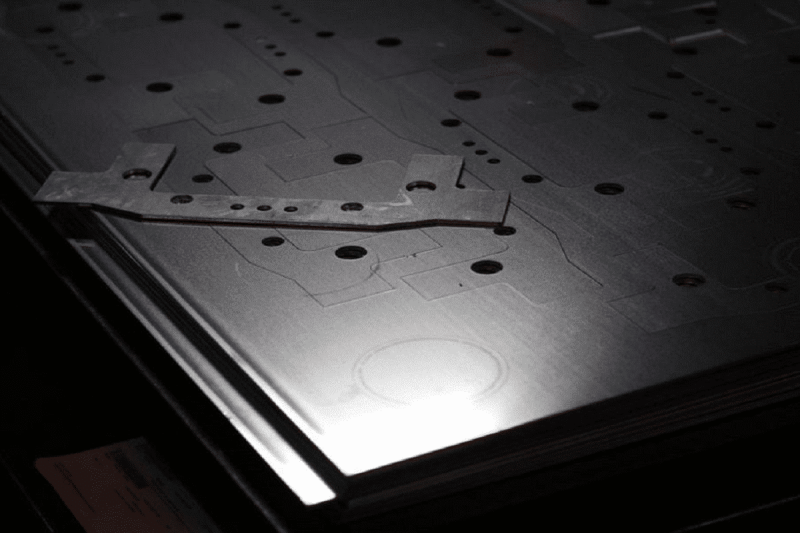

レーザー穴あけ加工は、集束レーザー ビームのエネルギーを使用してさまざまな素材に穴、穿孔、または開口部を作成する、高精度で制御された素材除去プロセスです。この技術は、並外れた精度と複雑な穴パターンを必要とする業界で注目を集めています。機械工具を使用して材料を除去する従来の穴あけ方法とは異なり、レーザー穴あけは、レーザーによって生成される熱エネルギーを利用して材料を蒸発、溶融、またはアブレーションし、熱の影響を受ける部分を最小限に抑え、正確なサイズの穴を効果的に作成します。

レーザー穴あけ加工は、その精度、多用途性、さまざまなサイズや形状の穴を作成できることで知られており、航空宇宙、エレクトロニクス、医療機器、微細加工などの業界で貴重なツールとなっています。通常、超精密な穴が必要なために従来の穴あけ方法が適さない場合、または従来の方法では機械加工が難しい材料に穴あけをする場合に使用されます。

レーザー穴あけ加工の原理

レーザー穴あけプロセスは、接触すると材料を蒸発または溶解する高濃度のレーザービームである集束レーザーの原理に基づいています。ここでは、レーザー穴あけの仕組みを段階的に説明します。

- レーザー源の選択: プロセスは、穴あけする材料と希望する穴の特性に基づいて、適切なレーザー源を選択することから始まります。レーザー穴あけで使用される一般的なタイプのレーザー発生器には、二酸化炭素 (CO2) レーザー、ファイバー レーザー、固体レーザーなどがあります。レーザーの種類の選択は、材料の種類、厚さ、必要な精度などの要因によって異なります。

- 集束光学系: レーザー発生器によって生成されるレーザー ビームは、通常、発散ビームまたはブロード ビームです。穴あけに適したものにするために、ビームは一連の集束光学系を通過します。これらの光学系には、レーザー ビームを高度に集束した強力なスポットに正確に集束させるレンズとミラーが含まれています。集束光学系の精度は、穴あけプロセスの精度を達成するために非常に重要です。

- 材料の相互作用: 高度に集束されたレーザー ビームが、穴あけされる材料の表面に向けられます。レーザー ビームが物質に接触すると、物質の種類とレーザー パラメーターに応じて、いくつかの相互作用が発生する可能性があります。

- 吸収: 材料の特性に応じて、レーザーエネルギーが吸収され、急速な加熱が発生します。場合によっては、材料が蒸発、溶解、またはアブレーション (蒸発により材料を除去するプロセス) によって除去される場合があります。

- 溶解と蒸発: 一部の材料では、レーザー エネルギーが局所的な溶解と蒸発を引き起こす可能性があります。蒸気が急速に膨張すると、材料に穴が開きます。

- アブレーション: レーザーエネルギーにより、溶解することなくアブレーションによって材料を直接除去する場合もあります。これはプラスチックやセラミックなどの材料でよく見られます。

- コンピューター数値制御 (CNC): レーザー穴あけプロセス全体はコンピューター ソフトウェアによって注意深く制御され、多くの場合 CNC と組み合わせられます。このソフトウェアは、希望する穴パターンのデジタル設計または CAD (コンピュータ支援設計) モデルを取得し、それをレーザー ドリル マシン用の特定の命令に変換します。これらの指示には、穴のサイズ、位置、形状、穴あけ速度などのパラメータが含まれます。

- リアルタイム調整: 穴あけプロセス全体を通じて、CNC システムはさまざまなパラメータを継続的に監視および調整し、一貫した穴の品質とサイズを維持します。これには、レーザーの出力の制御、ビームの焦点の調整、穴あけ速度の調整が含まれます。リアルタイムの調整により、周囲の材料に損傷を与えることなく、希望の穴特性を確実に実現できます。

- ガスアシスト: 一部のレーザー穴あけプロセスでは、酸素や窒素などのガスがアシストガスとして使用されます。このガスは、溶融した材料や破片を穴から取り除くのに役立ち、穴あけ効率を向上させ、穴の縁の周りにバリや凹凸が形成されるのを防ぎます。

レーザー穴あけ加工は、その精度と多用途性により好まれています。さまざまなサイズや形状の穴を作成できるため、航空宇宙、エレクトロニクス、医療機器、微細加工などの業界で貴重なツールとなっています。超精密な穴の必要性、加工が難しい材料の穴あけ、材料の無駄を最小限に抑えたいなどの理由から、従来の穴あけ方法が適さない場合には、レーザー穴あけ加工が選択されることがよくあります。ただし、このプロセスには高出力レーザーが使用されるため、慎重な制御と安全対策が必要です。

レーザー切断とレーザー穴あけの違い

レーザー切断とレーザー穴あけは、異なる目的を果たし、異なる動作原理と用途を持つ 2 つの異なるレーザー加工プロセスです。レーザー切断とレーザー穴あけの主な違いの内訳は次のとおりです。

目的

- レーザー切断: レーザー切断は主に、定義されたパス、形状、または輪郭に沿って材料を切断するために使用されます。材料を特定の部分に分離したり、複雑なデザインを作成したり、きれいで正確なカットを実現したりするために使用されます。

- レーザー ドリリング: レーザー ドリリングは、材料に穴、開口部、または穿孔を作成するために特別に設計されています。材料を複数のパーツに分割することなく、材料の表面に開口部を作成することに重点を置いています。レーザー穴あけ加工は、さまざまな形状やサイズの正確な穴を作成するのに優れています。

材料の除去

- レーザー切断: レーザー切断は、パスに沿って材料を除去し、効果的に 2 つの異なる部分に分割します。材料の厚さ全体を切断して 2 つの別々の部品を形成できます。

- レーザー穴あけ加工: レーザー穴あけ加工では、穴が開けられる部分の材料のみが除去されます。材料を 2 つの部分に分割するのではなく、周囲の材料をそのまま残したまま、材料に穴または穿孔を作成します。

切断と穴あけ

- レーザー切断: レーザー切断は、平らな材料から複雑な形状、パターン、または部品を切断するためによく使用されます。金属板、アクリル、木材などの材料の工業用部品の切断、複雑なデザインの作成、精密ガスケットやシールの製造などの用途に最適です。

- レーザー穴あけ加工: レーザー穴あけ加工は、特に材料に穴を開けるために使用されます。これは、航空宇宙分野のタービンブレードの冷却穴、電子機器のプリント基板の微細穴、医療機器の外科器具に小さな穴を開けるなど、精密な穴が必要な場所でよく使用されます。

穴や切り傷

- レーザー切断: レーザー切断の結果、通常はパスに沿った切断または分離が行われます。切断端は、材料が個々の部分に分離され、特徴的なレーザーカットの外観を持つ場合があります。

- レーザー穴あけ加工: レーザー穴あけ加工では、材料に穴または穿孔を作成します。これらの穴は通常、正確な寸法と、周囲の材料がそのまま残された、丸いまたは形作られたプロファイルによって特徴付けられます。

レーザーパラメータ

- レーザー切断: レーザー切断機は、切断速度、出力、ビーム焦点などの要素に重点を置いて切断に最適化されています。この装置は、レーザービームを所定の切断経路に沿って移動させるように設計されています。

- レーザー穴あけ: レーザー穴あけ機は、穴のサイズ、形状、深さ、位置などのパラメーターに重点を置いて穴を穴あけするために特に使用されます。この装置には通常、精密な穴あけ機能が装備されています。

レーザー切断とレーザー穴あけはどちらも貴重なレーザーベースの加工技術ですが、主な目的と結果は異なります。レーザー切断では、定義されたパスに沿って材料を切断し、細かく砕きますが、レーザー穴あけは、材料を分離せずに材料内に穴や開口部を作ることに重点を置いています。レーザー切断とレーザー穴あけのどちらを選択するかは、特定の用途と望ましい結果によって異なります。

レーザー穴あけ加工のメリットとデメリット

レーザー穴あけ加工は、多くの利点を持つ精密で多用途な加工技術ですが、一定の制限と欠点もあります。特定の用途にレーザー穴あけ加工を検討する場合、これらの利点と欠点を理解することが重要です。レーザー穴あけ加工の長所と短所は次のとおりです。

レーザー穴あけ加工のメリット

- 精度と精度: レーザー穴あけ加工は、非常に高い精度と正確さで穴をあけられることで知られています。ミクロンからミリまでの穴径の加工が可能で、高精度が要求される様々な用途に適しています。

- 多用途性: レーザー穴あけは、金属、プラスチック、セラミック、複合材料、さらには一部の有機材料など、さまざまな材料に使用できます。この汎用性により、さまざまな産業や材料に適しています。

- 速度と効率: レーザー穴あけ加工は比較的高速なプロセスであり、従来の穴あけ方法と比較して生産時間とコストが削減されます。レーザー穴あけ加工の非接触性も効率の向上に貢献します。

- 最小限の熱影響部: レーザー穴あけ加工ではほとんど熱が発生せず、穴の周囲に小さな熱影響部 (HAZ) が残るだけです。これは、熱に弱い材料を扱う場合、または材料の構造的完全性を維持することが重要である場合に特に重要です。

- 材料の無駄を最小限に抑える: レーザー穴あけ加工では、目的の位置から材料を正確に除去できるため、無駄が最小限に抑えられ、コスト削減と環境上の利点がもたらされます。

- 複雑な形状: レーザー ドリリングでは、複雑な形状、輪郭、非標準形状の穴を加工できるため、設計の柔軟性が向上し、特定の要件を満たすことができます。これは、従来の穴あけ方法では達成が困難または不可能な場合があります。

- 非接触プロセス: レーザー穴あけ加工は非接触プロセスであるため、工具の摩耗やワークピースとの物理的接触はありません。これにより、機器の磨耗が軽減され、工具の寿命が延びます。

レーザー穴あけ加工のデメリット

- 初期投資: レーザー穴あけに必要な機器と技術の購入と設置には高額な費用がかかる場合があります。一部の企業にとっては、この初期投資が障壁となる場合があります。

- 材料の制限: レーザー穴あけ加工はさまざまな材料に使用できますが、反射性または吸収性の高い材料は、レーザーと材料表面の相互作用により困難な場合があります。この場合、特別な対策または別の種類のレーザーが必要になる場合があります。

- 安全性の問題: レーザー穴あけ加工には高出力レーザーが使用されるため、適切な安全予防策が講じられていない場合、オペレーターにとって危険となる可能性があります。オペレータは、レーザー放射への曝露を防ぐために厳格な安全プロトコルに従う必要があります。

- 熱: レーザー穴あけプロセスでは熱が発生し、穴の周囲に熱影響部 (HAZ) が発生します。これは、一部のアプリケーション、特に正確な温度制御が必要な場合には不利になる可能性があります。

- 穴の深さが制限されている: レーザー ドリリングは通常、比較的浅い穴を作成するのに適しています。穴の深さは、材料の厚さ、レーザー出力、穴あけ速度などの要因によって制限されます。非常に深い穴の場合は、特殊な機器または代替の穴あけ方法が必要になる場合があります。

- コストの考慮事項: レーザー穴あけ加工は特定の用途では非常に効果的ですが、他の穴あけ方法と比較して常に最もコスト効率が高いとは限りません。小規模または少量生産の場合、これが常に最も経済的な選択肢であるとは限りません。

- 複雑なセットアップとプログラミング: レーザー穴あけ加工では、特に特定の形状と向きの穴を作成する場合、望ましい穴の特性を確保するために正確なプログラミングとセットアップが必要です。この複雑さには、熟練したオペレーターと慎重な計画が必要となる場合があります。

- 環境への配慮: レーザー穴あけ加工では、適切な取り扱いと廃棄を必要とする煙、破片、廃棄物が発生し、環境への懸念やコストが増加する可能性があります。

レーザー穴あけ加工は、その精度、多用途性、そして熱影響が最小限に抑えられることで知られる貴重な加工プロセスです。ただし、レーザー穴あけを希望の方法として選択する前に、アプリケーションの特定の要件、穴あけされる材料、関連するコストと安全対策を考慮する必要があります。レーザー穴あけ加工を正しく使用すると、穴の品質と精度において優れた利点が得られます。

レーザー穴あけ用途

レーザー穴あけ加工は、さまざまな業界で幅広い用途に使用できる多用途かつ精密な加工プロセスです。非常に高い精度でミクロンサイズの穴をあけることができ、熱影響部が最小限に抑えられるため、多くの分野で貴重なツールとなっています。レーザー穴あけの一般的な用途は次のとおりです。

- マイクロエレクトロニクスおよび半導体産業: レーザー穴あけは、集積回路 (IC)、プリント基板 (PCB)、および半導体デバイスの製造に不可欠です。シリコンウェーハ、PCB、半導体材料にマイクロビア、ビア、その他の小さな開口部を作成するために使用されます。

- 航空宇宙およびガス タービン: 航空宇宙産業では、レーザー ドリリングを使用して、タービン ブレードやエンジン コンポーネントに冷却穴や微細な穿孔を作成します。これらの穴は熱を放散し、ジェット エンジンの効率と寿命を向上させるのに役立ちます。

- 医療機器: レーザー穴あけは、手術器具やインプラントなどの医療機器の製造に使用されます。整形外科用インプラント、歯科用インプラント、手術器具などのコンポーネントに正確な穴をあけるために使用されます。

- マイクロ流体工学: マイクロ流体デバイスには、流体の制御と分析のための正確なチャネルと穴が必要です。レーザー穴あけ加工は、これらの複雑なマイクロチャネルの作成に役立ち、正確かつ効率的な流体操作を保証します。

- 自動車産業: レーザー穴あけ加工は、自動車産業で燃料インジェクター、排気システム、精密エンジン部品などの用途に使用されています。正確な位置に小さな穴を作成します。

- ジュエリーと時計製造: レーザー ドリリングは、貴金属やダイヤモンドなどの宝石に複雑なデザインやパターンを作成するために使用されます。内包物を除去し、石の外観を向上させるために使用されます。

- 繊維産業: レーザー穴あけは、装飾目的のパターンやデザインを作成するため、または衣類の通気性を高めるために、布地や織物に穴を開けるために使用されます。

- 石油およびガス産業: レーザー穴あけは、石油およびガスの掘削装置およびコンポーネントに正確な穴を作成するために使用されます。流体の流れを制御し、掘削効率を向上させるのに役立ちます。

- マイクロマシニングと MEMS (微小電気機械システム): レーザー穴あけ加工は、マイクロマシンや電子デバイスの製造に不可欠です。マイクロ流体チップ、MEMS センサー、マイクロ電子デバイスに穴を作成するために使用されます。

- 電子パッケージング: レーザー ドリリングは、高度な電子デバイスの相互接続と熱管理のための開口部を作成するために、電子パッケージングで使用されます。

- 光学およびフォトニクス: レーザー穴あけは、正確な穴の位置とサイズが重要となる、レンズ、導波管、光ファイバーなどの光学コンポーネントの製造に使用されます。

- カスタム製造: レーザー穴あけ加工により、ろ過システム、ガスケット、精密機器などの特定の用途に合わせてカスタムの穴や開口部を柔軟に作成できます。

- アートとデザイン: アーティストやデザイナーは、レーザー穴あけ加工を使用して、芸術的および装飾的な目的で、木材、アクリル、金属などのさまざまな素材に複雑なパターンやデザインを作成します。

レーザー穴あけ加工が広く使用されていることから、精度と精度が重要となる現代の製造や研究におけるレーザー穴あけの重要性が浮き彫りになっています。テクノロジーが進歩し、業界がより小型で複雑な機能を要求するにつれて、そのアプリケーションは拡大し続けています。

要約する

レーザー穴あけ加工は、精度と多用途性を備えた優れた加工プロセスです。比類のない精度で小さく複雑な穴を作成するその能力は、航空宇宙からマイクロエレクトロニクスに至るまでの産業に革命をもたらしました。技術の進歩に伴い、レーザー穴あけ加工は精密工学の限界を押し広げ、製造と設計の世界に新たな可能性と応用をもたらすことが期待されています。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する