市場にあるさまざまなタイプのレーザー切断機とは何ですか

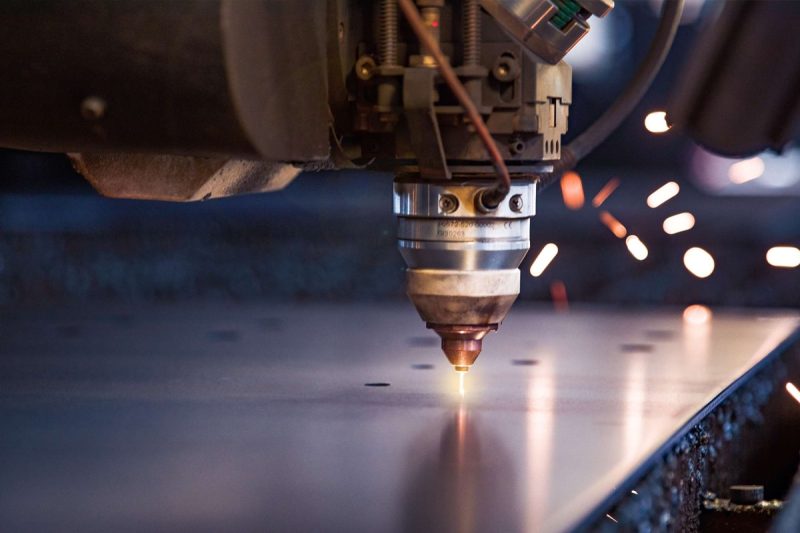

レーザー切断機は、その精度、速度、汎用性により製造業に変革をもたらしました。これらの機械は、集中したレーザー ビームを利用して、比類のない精度で材料を切断、彫刻、または成形し、自動車、航空宇宙、電子機器、建設などの業界のニーズに対応しています。技術の進歩が続くにつれて、レーザー切断機の市場は多様化し、さまざまな材料、用途、予算に合わせたソリューションを提供しています。

高速から ファイバーレーザー切断機 金属加工用から多目的まで CO2レーザー切断機 非金属用途では、各タイプの機械が特定のニーズに対応します。繊細な素材に複雑なデザインをカットする場合でも、厚い金属板をスライスする場合でも、レーザー切断機は現代の生産の要求を満たす結果をもたらします。

レーザー切断機の種類とその機能を理解することは、業務の効率性と精度を求める企業にとって重要です。この記事では、レーザー切断機のさまざまな種類について説明します。 レーザー切断機、その特徴、用途、そして世界中の製造プロセスにどのような革命をもたらすかについて説明します。

目次

レーザー切断技術の概要

簡単な歴史

レーザー切断技術の起源は、レーザーの概念が初めて導入された 1960 年代初頭に遡ります。当初は科学的な好奇心から開発されたレーザーは、その精度とパワーにより、すぐに産業界で応用されました。1965 年に開発された最初のレーザー切断機は、ダイヤモンド ダイに穴を開けるために使用されました。1970 年代までには、CO2 レーザーが極めて重要なブレークスルーとなり、木材や繊維などの非金属の切断が可能になりました。その後、ファイバー レーザーが登場し、金属の高速かつ高精度な切断が可能になりました。数十年にわたり、レーザー技術の進歩により、レーザー切断は現代の製造業の基盤となり、航空宇宙、自動車、電子機器など、さまざまな分野で応用されています。

レーザー切断の仕組み

レーザー切断では、高出力の集中レーザー ビームを使用して、正確なパターンで材料を溶解、燃焼、または蒸発させます。このプロセスには通常、次の内容が含まれます。

- レーザー生成: レーザー ソース (CO2、ファイバー、または Nd:YAG) は高エネルギー ビームを生成します。

- ビーム伝送: ビームはミラーまたは光ファイバー ケーブルを使用して切断ヘッドに送られます。

- 焦点合わせ: レンズまたはミラーはビームを細い点に焦点を合わせ、その強度を高めます。

- 材料の相互作用: 焦点を絞ったレーザー ビームは材料と相互作用し、多くの場合、酸素、窒素、空気などのガスの助けを借りて、材料を溶解または蒸発させることで切断します。

- モーション コントロール: コンピューター制御のシステムがレーザー ヘッドまたは材料を誘導し、複雑な形状やデザインを作成します。

この精度と自動化の組み合わせにより、レーザー切断は複雑で詳細な作業に対して非常に汎用性が高く、効率的になります。

レーザー切断の利点

レーザー切断は数多くの利点があり、世界中の製造業者に好まれる選択肢となっています。

- 精度と正確性: レーザー切断は ±0.1mm という厳しい許容誤差を実現するため、複雑なデザインに最適です。

- 汎用性: 金属、プラスチック、木材、複合材など、幅広い材料を切断できます。

- 高効率: 処理速度が速く、材料の無駄が減るため、生産効率が向上します。

- きれいなエッジ: 集中した熱によりバリが最小限に抑えられ、後処理の必要性が軽減されます。

- 非接触プロセス: 材料に機械的なストレスが加わらないため、材料の完全性が維持されます。

- 自動化に最適: CNC システムと簡単に統合でき、繰り返し可能で一貫した結果が得られます。

- 最小限のメンテナンス: 特にファイバー レーザー ジェネレーターは、メンテナンス要件が少なく、動作寿命が長いという特徴があります。

産業界がより高い生産性と品質を求め続ける中、レーザー切断は現代の製造プロセスにおいて欠かせないツールであり続けています。

レーザー切断機の分類

レーザー切断機は現代の製造業を変革するツールであり、さまざまな業界で精度、速度、汎用性を実現できることで知られています。特定の運用ニーズを満たすために、レーザー切断機は、レーザー源の種類、切断対象材料、想定される用途、動作モード、特定の機能など、いくつかの要素に基づいて分類されます。

レーザー光源に基づく

レーザー ソースは、すべてのレーザー切断機の基礎です。レーザー ソースによって、波長、出力、および特定の材料や用途に対する機械の適合性が決まります。レーザー ソースには、ファイバー レーザー、CO2 レーザー、Nd:YAG レーザーの 3 つの主要な種類があり、それぞれ異なる用途に合わせて調整されています。

ファイバーレーザー切断機

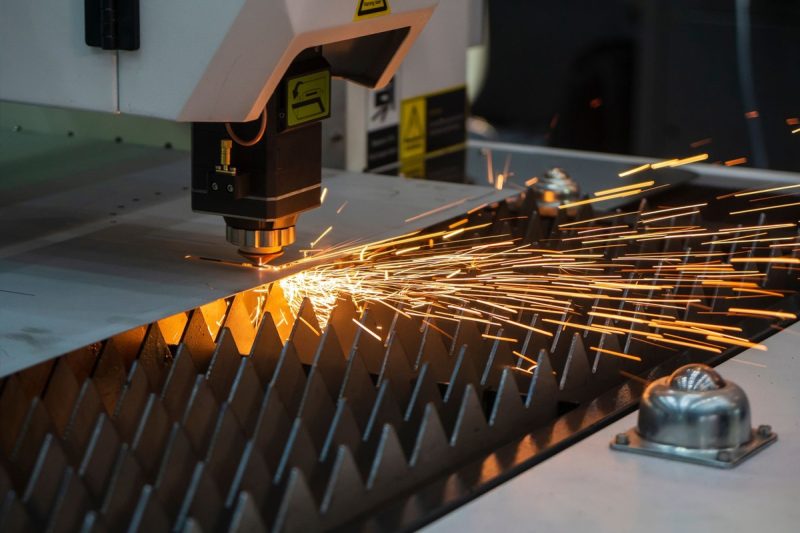

ファイバーレーザーは、レーザー切断技術における大きな進歩を表しています。速度、精度、エネルギー効率に優れていることで知られるこれらの機械は、主に金属の切断に使用され、大規模生産と高精度が求められる業界では欠かせない存在となっています。

動作原理:

- ファイバーレーザーは、イッテルビウムなどの希土類元素を添加した光ファイバーを使用して光を増幅します。

- レーザービームは光ファイバーケーブルを通じて直接生成され、送信されるため、複雑なミラーやレンズは不要になります。

- 約 1.06 マイクロメートルの波長で動作する集中レーザービームは、金属切断に最適な高出力密度を実現します。

利点:

- 高速切断: 特に金属の場合、CO2 レーザーよりも高速に処理できます。

- エネルギー効率: 消費電力が大幅に削減され、運用コストが削減されます。

- メンテナンスの手間が省けます: 可動部品が少なく、ミラーの調整も不要です。

- コンパクトな設計: CO2 システムに比べて設置面積が小さくなります。

- 耐久性: 動作寿命が長く、100,000 時間を超えることもよくあります。

短所:

- 初期コストが高い: 多額の先行投資が必要です。

- 非金属用途の制限: 木材、ガラス、アクリルなどの材料の切断には効果がありません。

- 反射性材料の課題: 銅などの反射性金属を切断するには、特殊な構成が必要です。

CO2レーザー切断機

CO2 レーザーは、特に非金属材料の切断に最も広く使用されているレーザー切断機の 1 つです。定評があり、用途が広いため、看板、包装、インテリア デザインなどの業界で人気があります。

動作原理:

- CO2 レーザーは、二酸化炭素、窒素、ヘリウムの混合ガスを電気的に励起してレーザービームを生成します。

- レーザーは 10.6 マイクロメートルの波長の赤外線を放射し、それがミラーとレンズのシステムを通して切断面に照射されます。

- 発生した強烈な熱により材料が溶解、燃焼、または蒸発し、きれいで正確な切断が実現します。

利点:

- 幅広い材料に対応: 非金属の切断や彫刻に優れています。

- 滑らかできれいなエッジ: 後処理は最小限で済みます。

- 実証済みのテクノロジー: 信頼性が高く、業界からの広範なサポートとリソースを備えています。

- 低コスト: 他の高度なレーザー システムよりも初期投資が低くなります。

短所:

- 金属切断の制限: 厚い金属や反射する金属の切断には非効率的です。

- メンテナンスが重要: 定期的な清掃、ミラーの調整、消耗品の交換が必要です。

- エネルギー集約型: ファイバーレーザーなどの新しいテクノロジーに比べて効率が低い。

- 切断速度が遅い: ファイバーレーザーの高速機能に匹敵できません。

Nd:YAGレーザー切断機

Nd:YAG (ネオジム添加イットリウムアルミニウムガーネット) レーザーは、短いバーストで高いピークパワーを供給できることで知られる固体レーザーの一種です。これらのマシンは、切断、溶接、穴あけを必要とする精密な用途に最適です。

動作原理:

- Nd:YAG レーザーは、ゲイン媒体としてネオジムイオンをドープした結晶ロッドを使用します。

- 結晶内で光の増幅が起こり、波長 1.064 マイクロメートルのレーザー ビームが生成されます。

- ビームは連続波モードまたはパルスモードのいずれかで放射することができ、さまざまなアプリケーションに柔軟に対応します。

用途:

- 高精度切断:電子機器製造、医療機器製造、宝飾品。

- 金属加工:鋼鉄、アルミニウム、その他の金属の切断および溶接。

- マイクロマシニング: 小さくて複雑な部品を作成します。

利点:

- 高ピークパワー:細かい作業や厚い材料の切断に適しています。

- 汎用性: 切断、溶接、穴あけなどの用途に効果的です。

- コンパクトな設計: 小規模、高精度の生産に最適です。

- パルス モード: 熱の影響を受ける領域を減らし、材料の特性を維持します。

短所:

- エネルギー効率の悪さ: ファイバーレーザーに比べて多くのエネルギーを消費します。

- 高いメンテナンスコスト: フラッシュランプの頻繁な交換と慎重な冷却が必要です。

- 寿命が限られている: ファイバーレーザーに比べて動作寿命が短くなります。

切断する材料に基づいて

レーザー切断機は、金属または非金属の加工に重点を置き、材料の適合性に基づいて分類されます。各材料タイプには、最適なパフォーマンスを得るために特定のレーザー特性が必要であるため、この区別は重要です。

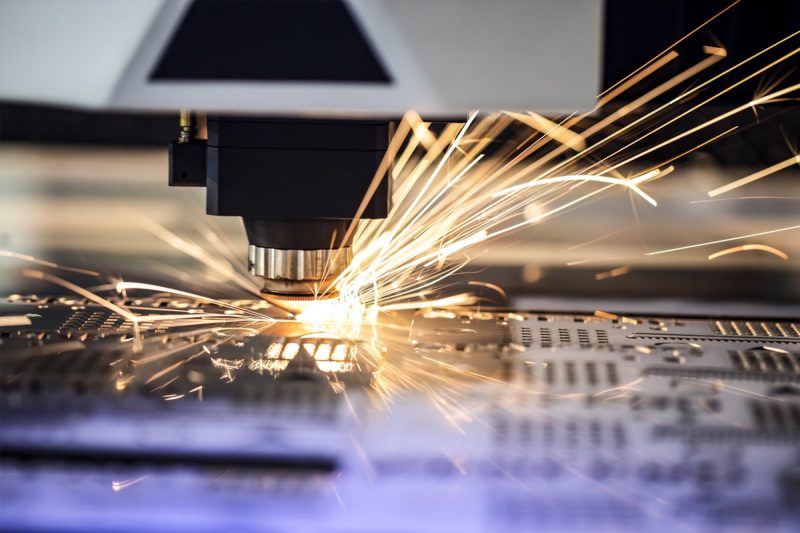

金属レーザー切断機

金属レーザー切断機 さまざまな金属の切断、彫刻、溶接用に設計されています。これらの機械は精度と耐久性が最適化されており、複雑な金属加工を必要とする業界の要求を満たします。

特徴:

- さまざまな厚さの金属を切断するためのファイバーレーザーを装備しています。

- 補助ガス(酸素、窒素など)は切断速度と刃先品質を向上させます。

用途:

- 薄い金属と厚い金属: 炭素鋼、ステンレス鋼、アルミニウム、真鍮、チタン。

- 複雑な形状: 自動車、航空宇宙、建設業界向けのコンポーネント。

利点:

- 材料の無駄を最小限に抑えながら高精度を実現。

- 反射性金属と非反射性金属の切断が可能。

短所:

- 運用コストと保守コストが高くなります。

- 複雑な材料のパラメータ設定に関する専門知識が必要です。

非金属レーザー切断機

非金属レーザー切断機は、通常 CO2 ベースで、柔らかく熱に弱い材料に最適化されています。複雑なデザインときれいな仕上げが求められる用途に最適です。

特徴:

- 繊細な素材に合わせて調整可能な切断パラメータ。

- 熱に敏感な用途に最適です。

用途:

- 有機材料: 木材、アクリル、織物、皮革、紙。

- 彫刻: 陶器、プラスチック、ガラスに芸術的なデザインを施します。

利点:

- 最小限のダメージで、きれいで正確なカットを実現します。

- 芸術的および装飾的な用途に最適です。

短所:

- 金属を効果的に切断できません。

- 一貫したパフォーマンスを得るには頻繁なメンテナンスが必要です。

アプリケーションに基づく

産業用レーザー切断機

産業用レーザーカッターは、大規模な製造業向けに設計された堅牢で高出力のシステムです。自動化やリアルタイム監視などの高度な機能が統合されており、生産性が向上します。

用途:

- 金属部品、機械部品の大量生産。

- 大型で複雑なワークピースを高精度に切断します。

利点:

- 高いスループットと再現性。

- 重いワークロードを処理できます。

短所:

- コストが高く、設置面積が大きい。

- 熟練したオペレーターと高度なメンテナンスが必要です。

趣味/デスクトップレーザー切断機

コンパクトで手頃な価格のこれらのマシンは、小規模な作業、DIY プロジェクト、教育目的に最適です。ユーザーフレンドリーで、軽い作業負荷向けに設計されています。

用途:

- 試作、製作、彫刻。

- 木材、アクリル、紙などの非金属の小規模切断。

利点:

- 使いやすく、持ち運びも簡単です。

- 中小企業や個人にとってコスト効率に優れています。

短所:

- パワーと機能が制限されています。

- 重労働や大量の作業には適していません。

動作モードに基づく

2Dレーザー切断機

2 軸 (X 軸と Y 軸) で動作し、板金、木材、繊維などの平らな材料の切断に適しています。

- 用途: 板金加工、標識、装飾パネル。

3Dレーザー切断機

多軸モーション システムにより、3 次元表面上で複雑な形状を切断できます。

- 用途: 自動車部品、成形金属板、航空宇宙部品。

5軸レーザー切断機

さまざまな角度でカットする柔軟性を提供し、複雑な形状を作り出す高度な機械。

- 用途: タービンブレード、医療用インプラント、高精度航空宇宙部品。

機能性に基づく

金属、アクリル、木材などの平らなシート状の材料を切断するのに最適化されています。

- 用途: パネル、ファサード、平面コンポーネント。

丸パイプ、角パイプ、長方形パイプなどの管状材料用に特別に設計されています。

- 用途: 家具のフレーム、自動車のパイプ、構造サポート。

平板とチューブを切断する両方の機能を兼ね備えており、汎用性が非常に高くなっています。

- 用途: 平らな材料と管状の材料の両方を扱う混合生産タスク。

この詳細な分類により、利用可能なさまざまなタイプのレーザー切断機を包括的に理解できます。機械の機能を運用要件に合わせることで、企業は生産プロセスで最適なパフォーマンス、精度、効率を確保できます。

レーザー切断機を選ぶ際に考慮すべき重要な要素

最適なパフォーマンス、効率、投資収益率を確保するには、適切なレーザー切断機を選択することが不可欠です。市場にはさまざまな種類のレーザー切断機がありますが、運用上のニーズに合わせていくつかの重要な要素に基づいて決定する必要があります。

材質の適合性

材料の適合性によって、レーザー切断機が使用する材料を処理できるかどうかが決まります。レーザー ソースの種類ごとに、特定の長所と制限があり、特定の材料に適しています。

考慮すべき点:

- 金属切断: ファイバーレーザーは、エネルギー密度と効率が高いため、ステンレス鋼、アルミニウム、真鍮、銅などの金属の切断に優れています。

- 非金属: CO2 レーザーは、木材、アクリル、繊維、ガラスなどの非金属材料の切断に適しています。

- 材料の厚さ: レーザー光源と出力レベルによって処理できる材料の範囲が変わるため、機械が処理できる最大の切断厚さを確認してください。

- 熱感度: 反りや損傷が発生しやすい材料に対して、機械が熱影響部を最小限に抑えるようにします。

品質や生産性に妥協しないように、主な材料要件に合わせて特別に設計されたレーザー切断機を選択してください。

所要電力

レーザーの出力は、さまざまな材料や厚さを切断する能力に直接影響します。出力の高い機械はより厚い材料を切断できますが、コストが増加することがよくあります。

考慮すべき点:

- 材料の厚さ: 厚い金属を切断するには、高出力のファイバーレーザー (例: 6kW 以上) が必要ですが、薄い材料の場合は、低出力レベル (例: 1 ~ 2kW) で十分です。

- 切断速度と出力: 出力が高いほど、より厚い切断が可能になるだけでなく、切断速度も速くなるため、大量生産に最適です。

- エネルギー効率: エネルギー コストを管理するには、動作時の電力消費を考慮してください。ファイバー レーザーは一般に CO2 レーザーよりもエネルギー効率が優れています。

生産ニーズを評価し、パフォーマンスと運用コストのバランスをとるために適切な電力レベルのマシンを選択します。

切断速度要件

切断速度は、特に大量生産環境では生産性に影響します。切断速度が速いほど、ターンアラウンド時間が短縮され、生産のボトルネックが軽減されます。

考慮すべき点:

- 材質と厚さ: 切断速度は材質とその厚さによって異なります。たとえば、ファイバー レーザーは CO2 レーザーよりも薄い金属を速く切断します。

- 生産量: 大規模な生産を必要とする企業には高速マシンが不可欠です。

- トレードオフ: 高速切断ではエッジ品質が低下する可能性があるため、マシンが速度と品質の両方の期待を満たすことを確認してください。

希望する品質を維持しながら、生産目標に合わせた切断速度を備えたレーザー切断機を選択してください。

精度と正確さの要件

精度と正確さは、厳しい許容差が許容される航空宇宙、自動車、医療機器製造などの業界にとって非常に重要です。

考慮すべき点:

- 許容レベル: 機械が必要な許容範囲を満たしていることを確認します。許容範囲は通常、アプリケーションに応じて ±0.1mm から ±0.05mm の範囲です。

- ビーム品質: ビーム品質が高いため、切断がよりきれいになり、後処理の必要性が減ります。

- モーション システム: 高度なモーション システムとリニア ガイドを備えたマシンは、より優れた精度とよりスムーズなカットを実現します。

プロジェクトの精度要件を評価し、必要な許容範囲内で一貫した結果を提供するマシンを選択します。

保守および運用コスト

メンテナンス、消耗品、エネルギー消費などの運用コストは、レーザー切断機の長期的な経済性に大きな役割を果たします。

考慮すべき点:

- 消耗品: CO2 レーザーではミラーとレンズの交換が頻繁に必要になりますが、ファイバー レーザーでは消耗品が少なくなります。

- エネルギーコスト: ファイバーレーザーは CO2 レーザーに比べて消費電力が少ないため、エネルギー料金が削減されます。

- ダウンタイム: ダウンタイムを短縮し、一貫した生産性を確保するために、メンテナンス要件が最小限のマシンを探します。

- 冷却システム: 運用コストに影響する可能性があるため、マシンに水冷システムまたは空冷システムが必要かどうかを確認します。

メンテナンスやエネルギー費用を含む総所有コストを考慮して、マシンが予算内に収まるようにします。

ソフトウェアと制御システム

レーザー切断機の効率は、それを操作するソフトウェアと制御システムによって決まります。使いやすく効率的なソフトウェアは、生産性を高め、エラーを削減します。

考慮すべき点:

- 使いやすさ: セットアップと操作を簡素化する直感的なインターフェースを備えたマシンを探してください。

- ネスティング ソフトウェア: 高度なネスティング ソフトウェアは材料の使用を最適化し、無駄を最小限に抑えます。

- 統合: 既存の CAD/CAM システムとの互換性と複雑な設計を処理する能力を確保します。

- 自動化機能: 自動化されたロード、アンロード、および監視機能を備えたマシンにより、ワークフローが効率化されます。

高度な機能をサポートし、生産システムとシームレスに統合する最新のソフトウェアを搭載したマシンを選択してください。

サポートとサービス

信頼性の高いサポートとサービスにより、マシンが常に稼働し、生産性を維持できます。技術的な問題によるダウンタイムは、大きな損失につながる可能性があります。

考慮すべき点:

- メーカーの評判: 評判の良いメーカーと協力する AccTek レーザー 高品質のマシンと包括的なサポートを提供します。

- テクニカル サポート: 特に重要な本番環境向けに、24 時間 365 日のテクニカル サポートへのアクセスを確保します。

- トレーニングと設置: オペレーターのトレーニングと機械の設置サービスを提供するメーカーを探します。

- スペアパーツの入手可能性: ダウンタイムを最小限に抑えるために、スペアパーツの入手可能性と納期を確認します。

投資を確実に保護するために、強力なサポート ネットワークと応答性の高いサービスを備えたメーカーを優先してください。

レーザー切断機を選択する際には、その機能を特定の運用要件に合わせることが重要です。材料の適合性、電力、切断速度、精度、メンテナンス、ソフトウェア、サポートなどの要素を考慮することで、生産性を高め、コストを削減し、一貫した品質を提供する機械を選択できます。

まとめ

レーザー切断機は、その精度、速度、汎用性により製造業界に革命をもたらし、幅広い用途に欠かせないツールとなっています。これらの機械は、レーザー源、材料の適合性、用途、動作モード、機能に基づいてさまざまなタイプに分類されます。CO2 レーザーは非金属の切断や彫刻に最適で、ファイバー レーザーは比類のない速度とエネルギー効率で金属加工に優れ、Nd: YAG レーザーは微細加工や溶接などの精密作業に多用途に使用できます。

さらに、機械は金属や非金属の切断、工業規模の生産、または小規模な趣味の用途に特化できます。2D、3D、5 軸操作などの高度な機能や、シートとチューブの切断機能の組み合わせにより、その汎用性がさらに広がります。

適切な機械を選択するには、材質、電力、切断速度、サポート サービスなどの要素を考慮する必要があります。これらの分類を理解し、特定のニーズに合わせて調整することで、企業はレーザー切断技術の可能性を最大限に引き出すことができます。

レーザー切断ソリューションを入手

製造プロセスの効率、精度、生産性を最大限に高めるには、適切なレーザー切断機を見つけることが不可欠です。レーザー業界の信頼できるリーダーである AccTek Laser は、多様な産業ニーズを満たすようにカスタマイズされた最先端のレーザー切断機を幅広く取り揃えています。木材やアクリルなどの非金属用途向けの CO2 レーザー、高速金属加工用のファイバー レーザー、またはシートとチューブの切断を組み合わせた多目的ソリューションなど、AccTek Laser があらゆるニーズに対応します。

当社のマシンは、シームレスなパフォーマンスを保証するために、精密なモーション システム、ユーザー フレンドリなソフトウェア、エネルギー効率の高い操作などの高度な機能を備えて設計されています。AccTek Laser の専門チームでは、個別のコンサルティング、専門的な設置、オペレーターのトレーニング、24 時間年中無休のテクニカル サポートをご利用いただけます。

AccTek Laser は、お客様のビジネス目標に合わせたカスタマイズされたソリューションで生産ラインの変革をお手伝いします。お客様のニーズに最適なレーザー切断機を見つけて、今すぐ製造能力を高めましょう。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する