比類のない精度と正確さ

高精度切断

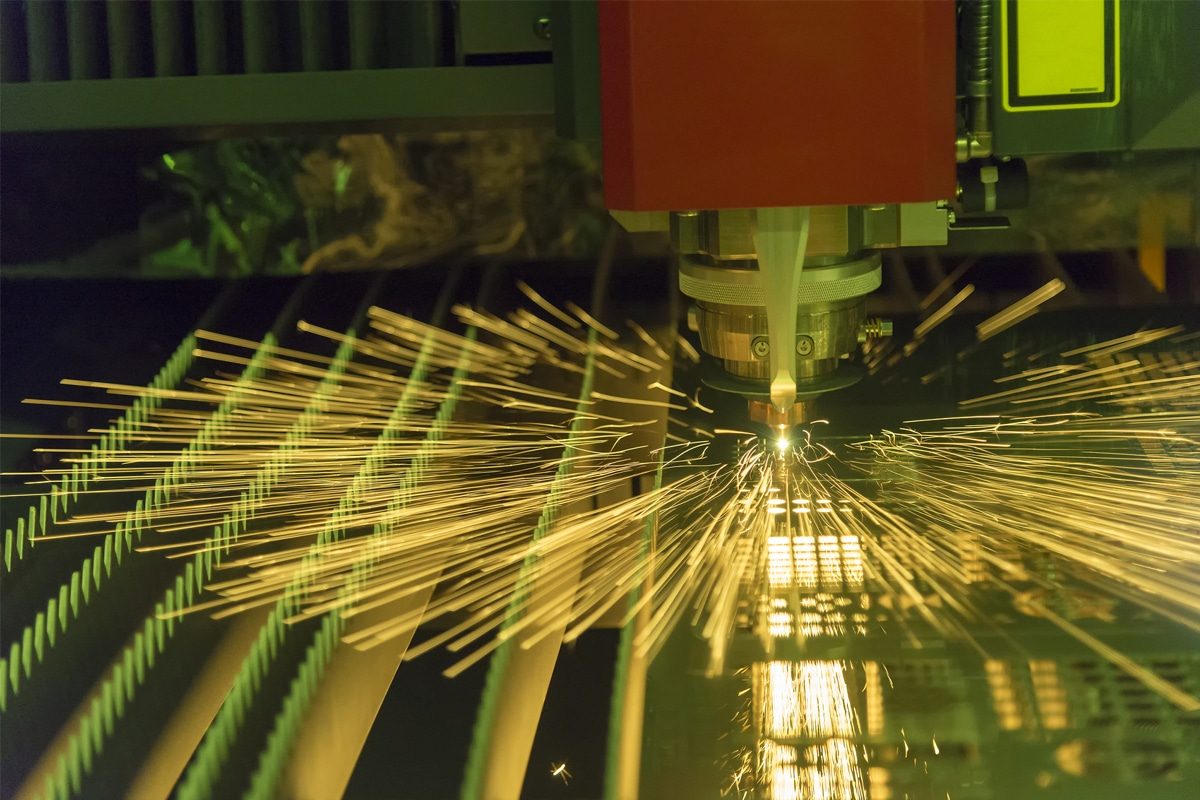

レーザー切断機は、わずか数ミリメートルの狭い集束光線を使用します。この集中したエネルギーにより、偏差を最小限に抑えた極めて正確な切断が可能になります。レーザー技術の高精度切断機能により、各切断が指定された設計寸法に厳密に従うことが保証されます。

- サブミリメートルの精度: レーザー切断機は ±0.01 mm という厳しい許容誤差を実現できるため、正確な寸法が重要な用途に最適です。

- きれいな切断エッジ: レーザー ビームが材料を溶解または気化させるため、後処理をほとんど必要としない、滑らかでバリのない切断エッジが得られます。

- 複雑なプロファイル: 直線でも複雑な曲線でも、レーザー切断は精度を損なうことなく複雑なプロファイルを処理できます。

一貫した再現性

製造業では、特に同一部品を大量に生産する場合、一貫性が重要です。レーザー切断機には、各部品が毎回同じように切断されることを保証する高度な制御システムが装備されています。

- コンピュータ数値制御 (CNC): CNC システムの統合により、切断プロセスを正確に制御できます。デジタル設計が細心の注意を払って実行されるため、人的エラーが削減されます。

- 自動設定: 特定のジョブのパラメータが設定されると、マシンはプロセスを変化させることなく繰り返し複製できます。

- 品質保証: 一貫した繰り返し性により品質管理が強化され、すべての部品が必要な基準を満たしていることが保証され、欠陥による無駄が削減されます。

最小限の材料歪み

従来の切断方法では、材料に応力と熱が加わり、歪みや反りが生じる可能性があります。レーザー切断では、非接触プロセスと集中的なエネルギー適用により、これらの問題を最小限に抑えます。

- 局所加熱: レーザー ビームは小さな領域のみを加熱するため、熱影響部 (HAZ) が減少し、周囲の材料の熱変形が防止されます。

- 非接触切断: 材料との物理的な接触がないため、曲がりや反りの原因となる機械的ストレスが排除されます。

- 材料の完全性: 金属の構造的および機械的特性はそのまま維持されるため、厳しい性能基準を満たすコンポーネントの製造が容易になります。

精巧なデザインと複雑な形状

レーザー切断の際立った特徴の 1 つは、複雑なデザインや複雑な形状を簡単に処理できることです。この機能により、デザインと機能に新たな可能性が開かれます。

- 細かい作業: レーザー切断機は、他の切断方法では困難または不可能な小さな穴、鋭い角、複雑なパターンを作成できます。

- デザインの多様性: デザイナーは、製造上の制約に制限されることなく、革新的な製品を自由に作成できます。

- 効率的なプロトタイピング: 複雑な機能を備えたプロトタイプを迅速に作成することで、開発プロセスが加速され、迅速な反復が可能になります。

応用例

レーザー切断の比類のない精度と正確さは、さまざまな業界に変革をもたらします。

- 航空宇宙産業: エンジン部品、ブラケット、構造要素などのコンポーネントには、正確な寸法と完璧な仕上げが求められます。レーザー切断により、これらの部品が厳格な安全性と性能の基準を満たすことが保証されます。

- 医療機器: 手術器具やインプラントには最高レベルの精度が求められます。レーザー切断により、医療用途に必要な正確な仕様の部品が製造されますが、医療用途ではエラーが重大な結果を招く可能性があります。

- 自動車製造: 車体パネルから複雑な内部部品まで、自動車業界ではレーザー切断を利用して完璧にフィットする部品を製造し、車両の性能と安全性を高めています。

- 電子機器および電気機器: 筐体、コネクタ、回路部品の製造では、コンパクトで効率的な電子機器に必要な精密で複雑な設計を作成できるレーザー切断の能力が役立ちます。

- 建築製作: 建築物の装飾金属細工や構造部品は、複雑なデザインを特徴とすることがよくあります。レーザー切断により、建築家や建設業者は精密に切断された材料を使用して創造的なビジョンを実現できます。

- カスタマイズされたソリューション: 特殊な機器用の特注金属部品を必要とする企業は、レーザー切断を利用して、高価なツールや長いリードタイムを必要とせずに小ロットを生産できます。

汎用性と柔軟性

幅広い素材

レーザー切断の最も魅力的な特徴の 1 つは、幅広い材料に対応できることです。レーザー切断機は、さまざまな金属や合金を加工できるように設計されており、メーカーはさまざまな業界のニーズを満たすことができます。

- 金属および合金: レーザー切断は、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなどの材料に効果的です。この汎用性により、自動車から航空宇宙まで、さまざまな分野での応用が可能です。

- 反射性材料: 高度なレーザー技術により、アルミニウムや銅などの反射性金属を高精度に切断でき、従来の方法ではこれらの材料に対して直面していた課題を克服できます。

- 特殊金属: 珍しい金属や特殊な金属を必要とする業界にとって、レーザー切断は材料の完全性と性能特性を維持するソリューションを提供します。

さまざまな厚さに対応

レーザー切断機は、従来の切断方法では対応できない柔軟性を備え、さまざまな厚さの材料を加工できるように設計されています。

- 薄板から厚板まで: レーザー切断機は、材料とレーザー出力に応じて、厚さ 1 mm 未満の金属薄板から最大 30 mm の厚板まで加工できます。

- 調整可能な電力設定: レーザー電力設定を調整できるため、さまざまな厚さに対して最適な切断条件を実現でき、材料のゲージに関係なくきれいな切断が保証されます。

- 一貫した品質: 薄い材料でも厚い材料でも、レーザー切断により一貫したエッジ品質と精度が得られ、二次加工の必要性が軽減されます。

設計の柔軟性

レーザー切断技術は、設計の可能性に新たな地平を開き、大幅なダウンタイムやコストをかけずに迅速な変更やカスタマイズを可能にします。

- デジタル統合: デザインは CAD ソフトウェアを使用して作成または変更され、レーザー切断機に直接転送されます。このシームレスな統合により、迅速な調整と反復が可能になります。

- ツールの変更なし: 異なるデザインごとに新しいツールや金型を必要とする機械的な切断方法とは異なり、レーザー切断では物理的なツールの変更が不要なので、時間とリソースを節約できます。

- カスタマイズ: メーカーは、再設備に伴う諸経費をかけずに、カスタム部品や限定生産品を簡単に生産し、特定の顧客ニーズや市場ニッチに応えることができます。

複雑な形状と輪郭

レーザー切断機は精度が非常に高く、他の切断方法では実現が難しい複雑な形状や細かい特徴を作成できます。

- 高精度ビーム: レーザーの微細な焦点により、小さな半径と鋭角の切断が可能になり、複雑な形状が容易になります。

- 複雑なパターン: 詳細なパターン、ミシン目、彫刻を完璧に実行できるため、コンポーネントの機能性と美観の両方が向上します。

- 非線形切断パス: レーザー切断機は、機械的な制約なしに複雑な非線形パスをたどることができるため、革新的なデザインに最適です。

さまざまなプロジェクトへの迅速な適応

レーザー切断技術の柔軟性により、製造業者は新しいプロジェクトや生産要件の変更に迅速に対応できます。

- 迅速なセットアップ: 調整は物理的にではなくデジタルで行われるため、ジョブを切り替えるときに必要なセットアップ時間は最小限です。

- 効率的な生産切り替え: さまざまな設計ファイルをすばやく読み込むことができるため、異なる製品やコンポーネント間の移行を効率的に行うことができます。

- スケーラビリティ: 単一のプロトタイプでも大量生産でも、レーザー切断により操作を簡単に拡大または縮小できます。

応用例

レーザー切断の汎用性と柔軟性は、さまざまな業界で実用化されています。

- 建築と建設: カスタム金属パネル、装飾要素、構造部品は、レーザー切断によって独自のデザインを精密に作成できるため、そのメリットを享受できます。

- 自動車業界: 新しいモデルの試作から、エンジン部品や精巧な車体などの複雑な部品の製造まで、レーザー切断はイノベーションと効率性をサポートします。

- 航空宇宙部門: 特殊な材料から作られた軽量かつ強力な部品に対するニーズは、レーザー切断の精度と材料の多様性によって満たされます。

- 電子機器製造: 筐体やブラケットなどの小型で精密な部品が効率的に生産され、業界の急速な開発サイクルに対応します。

- アートおよびデザイン: アーティストやデザイナーはレーザー切断を活用して、複雑なパターンや形状を持つ精巧な彫刻、インスタレーション、機能的なアート作品を作成します。

- 医療機器: カスタム手術器具や医療機器には、正確な切断と特定の材料が必要ですが、レーザー切断では無菌性や品質を損なうことなくこれらを実現できます。

材料廃棄物の削減

最小カーフ幅

切り口とは、切断プロセス中に除去される材料の幅のことです。レーザー切断では、従来の切断方法に比べて、切り口の幅が非常に狭くなります。

- 精密切断: レーザー切断機は非常に精密で、直径が 0.1 mm 未満であることがよくあります。この精度により、狭い切断経路が可能になり、廃棄される材料の量を最小限に抑えることができます。

- 効率的な材料使用: 切り口の幅が狭いほど、部品をより近くにネストできるため、1 枚のシートから切り取られる部品の数を最大化できます。

- 材料損失の削減: 切断部で消費される材料が少なくなり、材料コストと廃棄物が直接的に削減されます。

高度なネスティングソフトウェア

レーザー切断機には、金属板上の部品の配置を最適化する高度なネスティング ソフトウェアが装備されています。

- 最適なレイアウト: ソフトウェアは、シートのあらゆる領域を活用するために、さまざまな形状とサイズの最も効率的な配置を計算します。

- 自動化された効率: ネスティング プロセスを自動化することで、人的エラーが最小限に抑えられ、材料の利用率が最大化されます。

- カスタマイズ可能なパラメータ: ユーザーは、特定のプロジェクトのニーズ、材料の種類、厚さに基づいて設定を調整し、効率をさらに高めることができます。

切りくずやスクラップの削減

従来の切断方法では、多くの場合、大量の切れ端や廃材が発生します。レーザー切断では、これらの残り物を最小限に抑えます。

- 精密ネスティング: 高度なソフトウェアと最小限の切り口により、部品が密接にネスティングされ、未使用の材料が少なくなります。

- 複雑な形状への対応: レーザー切断は、非標準の形状に苦労する方法とは異なり、廃棄物を増やすことなく複雑なデザインを処理できます。

- 効率的な材料の再利用: 生成された小さなスクラップは、多くの場合、より小さな部品に再利用できるため、廃棄物がさらに削減されます。

材料効率によるコスト削減

材料の無駄を減らすことは、製造業者にとって直接的なコスト削減につながります。

- 材料コストの削減: シートあたりの部品数を最大化することで、必要な原材料の総量が削減されます。

- 廃棄物処理費用の削減: 廃棄物が減ると、廃棄物の処理と処分に関連するコストが削減されます。

- 利益率の向上: 効率的な材料の使用は全体的なコスト削減に貢献し、収益性を高めます。

環境上の利点

材料効率はビジネスにとって良いだけでなく、地球にとっても良いことです。

- 資源の節約: 使用する材料を減らすことで天然資源が節約され、金属の採掘や加工による環境への影響が軽減されます。

- 二酸化炭素排出量の削減: 効率的な製造プロセスにより、消費エネルギーが削減され、排出量も削減されます。

- 持続可能な製造: 企業は持続可能性への取り組みを促進し、環境に配慮した消費者やパートナーにアピールできます。

応用例

材料廃棄物の削減による利点は、さまざまな業界で明らかです。

- 航空宇宙産業: チタンやアルミニウムなどの高価な材料が一般的に使用されています。これらの高価な資源の無駄を最小限に抑えることで、生産費用が大幅に削減されます。

- 自動車製造: 大量生産では材料効率のメリットが得られ、品質基準を維持しながらコストを削減できます。

- カスタム製作ショップ: 小規模な企業は、材料の無駄を減らし、より多くの顧客を引き付けることによって、競争力のある価格を提供できます。

- エレクトロニクス業界: 精密な部品には最小限の材料使用が必要です。レーザー切断により、品質を損なうことなく効率的な生産が保証されます。

- 建築プロジェクト: 複雑なパターンを持つ大規模なデザインを最小限の廃棄物で実行できるため、プロジェクトのコスト効率が向上し、環境にも優しくなります。

費用対効果

人件費の削減

レーザー切断機は高度に自動化されているため、手作業への依存度とそれに伴うコストが削減されます。

- 自動化の効率: レーザー切断機 高度な自動化機能を備えており、最小限の人的介入で継続的な操作を可能にします。

- 労働力要件の削減: 従来の切断方法と比較して、レーザー切断機の管理に必要なオペレーターの数が少なくなり、人件費の節約につながります。

- トレーニング コストの削減: ユーザー フレンドリーなインターフェイスと直感的なコントロールにより、オペレーターは迅速かつ効果的にトレーニングを受けることができ、大規模なトレーニング プログラムに関連する時間とコストが削減されます。

ツールコストの削減

従来の切断方法では、デザインごとにカスタムツールが必要になることが多く、製造にコストと時間がかかります。

- 物理的なツールは不要: レーザー切断では、焦点を絞ったレーザー ビームを使用して材料を切断するため、摩耗したり交換が必要になる物理的な切断ツールは不要になります。

- 追加コストなしの設計柔軟性: 製品設計の変更に新しいツールは必要なく、ソフトウェア内で直接更新できるため、時間とコストを節約できます。

- メンテナンス費用の削減: 物理的なツールがないため、メンテナンスや交換が必要な機器が少なくなり、継続的な運用コストが削減されます。

エネルギー効率

エネルギー消費は製造業において大きな運用コストとなります。機械はエネルギー効率を考慮して設計されています。

- 高度なレーザー技術: ファイバーレーザー切断機 従来のCO2レーザー管よりもエネルギー効率が高い CO2レーザー切断機優れたパフォーマンスを提供しながら、消費電力を抑えます。

- 運用コストの削減: エネルギー消費量が減ると電気代も減り、全体的なコスト削減につながります。

- 環境に優しい: エネルギー効率の高いマシンはコストを節約するだけでなく、二酸化炭素排出量も削減し、持続可能な製造方法をサポートします。

長期貯蓄

レーザー切断技術への投資は、長期的に大きな経済的利益をもたらします。

- 耐久性と長寿命: レーザー切断機は高品質のコンポーネントで構築されており、ダウンタイムを最小限に抑えながら長い耐用年数を保証します。

- 一貫した品質により無駄が削減されます: レーザー切断の精度により、エラーや材料の無駄が削減され、時間の経過とともにやり直しや廃棄材料にかかるコストが削減されます。

- 投資収益: 運用コストの削減と生産性の向上を組み合わせることで、より早い投資収益が実現します。

スケーラビリティ

レーザー切断技術は、大きなコストの影響を受けることなく、運用規模を拡大または縮小できる柔軟性を提供します。

- 適応性のある生産量: 少量のカスタム注文を処理する場合でも、大量生産を実行する場合でも、レーザー切断機はさまざまな生産量要件に効率的に適応できます。

- 迅速な変更: 迅速なセットアップとジョブ間のダウンタイムの最小化により、メーカーは追加コストをかけずに市場の需要に迅速に対応できます。

- リソースの最適化: スケーラビリティにより、リソースが最適に使用され、生産ニーズの変動時に労働力や材料への不必要な支出が防止されます。

応用例

レーザー切断技術のコスト効率は、さまざまな業界や用途にメリットをもたらします。

- 中小企業 (SME): 中小企業はレーザー切断を活用して生産コストを削減し、競争力のある価格を提供して大企業と競争できるようになります。

- 自動車製造: 大量部品生産では、人件費と工具費の削減により、品質を犠牲にすることなく利益率が向上します。

- カスタム製作ショップ: 特注の金属加工を提供する企業は諸経費を削減し、収益性を維持しながら、カスタム プロジェクトをクライアントにとってより手頃な価格にすることができます。

- エレクトロニクス業界: エネルギー効率の高いレーザー切断により、電子部品や筐体の大量生産における運用コストが削減されます。

- 建築と建設: 複雑なデザインをコスト効率よく作成できるため、建築家や建設業者は過剰なコストをかけずに革新的な金属要素をプロジェクトに組み込むことができます。

非接触プロセスで歪みを軽減

機械的ストレスの最小化

レーザー切断では、切断ツールと材料との物理的な接触が不要になります。

- 物理的な力は適用されません: レーザー ビームは、機械的な力ではなく、集中した光エネルギーを使用して材料を切断します。接触がないため、板金に圧力がかかりません。

- 変形のリスクの低減: 機械的なストレスがかからないため、材料は平坦性と形状を維持し、従来の切断方法で発生する可能性のある反りや曲がりを防ぎます。

- 繊細な素材に最適: 機械的な切断ツールによって損傷を受ける可能性のある薄い金属や繊細な金属は、レーザー切断によって安全に処理され、構造的完全性が維持されます。

熱影響部の縮小

レーザー切断には高温が伴いますが、そのプロセスは非常に局所的です。

- 集中熱の適用: レーザーは熱を微細な領域に集中させ、切断が必要な場所で金属を正確に溶かしたり気化させます。

- 最小限の熱拡散: 周囲の材料の温度上昇が無視できるため、熱影響部 (HAZ) が減少し、熱による歪みが防止されます。

- 材料特性の維持: HAZ を制限することで、金属の機械的特性と化学的特性は切断領域のすぐ外側では変化せず、一貫した材料性能が確保されます。

きれいで滑らかなエッジ

レーザー切断の精度により、優れたエッジ品質が実現します。

- バリのない仕上げ: レーザーは滑らかなエッジできれいなカットを生成するため、研磨やサンディングなどの二次仕上げ工程が不要になります。

- 美観の向上: エッジが目に見える、またはデザインにとって重要なアプリケーションの場合、レーザー切断により、全体的な外観を向上させる高品質の仕上がりが実現します。

- フィット感と組み立て性の向上: 滑らかなエッジにより、部品がシームレスにフィットし、組み立てプロセスの効率と最終製品の品質が向上します。

材料の完全性の維持

金属本来の特性を維持することで部品の性能が維持されます。

- 材料の汚染なし: レーザー切断は非接触であるため、材料の純度を損なう可能性のある切断ツールや潤滑剤による汚染のリスクがありません。

- 構造的完全性の維持: 機械的ストレスや過度の熱ストレスを回避することで、金属の内部構造が損なわれず、耐久性と信頼性が確保されます。

- 高精度アプリケーションに適しています: 航空宇宙や医療機器などの厳格な基準を必要とする業界では、レーザー切断による材料特性の維持が有利です。

応用例

非接触プロセスの利点は、さまざまな業界で活用されています。

- 航空宇宙産業: タービンブレードや構造要素などのコンポーネントは、材料特性を変えずに正確に切断する必要があります。レーザー切断により、これらの部品は歪みなく厳しい仕様を満たすことができます。

- 医療機器製造: 患者の安全を確保するため、手術器具やインプラントは正確な寸法と滑らかな仕上げで製造する必要があります。レーザー切断は必要な精度と清潔さを実現します。

- 電子機器および微細加工: 回路基板やマイクロチップなどの小型で繊細な部品は、レーザー切断の精度と機械的ストレスのなさから恩恵を受け、製造中の損傷を防止します。

- 自動車部門: 自動車部品に使用される高強度鋼や特殊合金には、材料の完全性を損なわない切断方法が必要です。レーザー切断により、歪みのない部品が製造され、車両のパフォーマンスが向上します。

- アートおよびデザイン: アーティストやデザイナーはレーザー切断を利用して、素材を歪ませることなく、きれいなエッジと正確なディテールを備えた複雑な金属細工を作成します。

まとめ

レーザー切断ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。