この機械には強力な CO2 レーザー管が装備されており、アクリル、木材、皮革、布地、ガラスなどのさまざまな素材に正確かつ効率的な切断と彫刻を行うことができます。高出力レーザーチューブにより、きれいで正確なカットと滑らかなエッジが保証されると同時に、詳細な彫刻も可能になるため、複雑なデザインや産業用途に適しています。

高精度 CO2 レーザー ヘッドが選択され、レーザー ビームが集束光学系およびノズルと正確に位置合わせされることを保証するレッド ドット位置決め機能が備えられています。正確なレーザービームは、一貫した均一な切断結果をもたらします。さらに、CO2 レーザー ヘッドには高さ制御機能が装備されており、一貫した焦点を確保し、材料の厚さの変化や表面の凹凸を補正します。

この機械には高度なモーション システムが装備されており、切断や彫刻中のレーザー ヘッドのスムーズかつ正確な動きを保証します。この正確なモーション制御により、きれいでシャープなカットが可能になると同時に、さまざまな素材への詳細で複雑な彫刻も可能になります。

この機械には、精度に優れた台湾 HIWIN ガイド レールが装備されています。 HIWIN は厳しい公差に従って製造されており、スムーズで安定した直線運動を保証します。このレベルの精度は、特に複雑なデザインや細かい部分を扱う場合に、正確で一貫したレーザー切断に役立ちます。さらに、HIWIN レールは摩擦を最小限に抑えるように設計されており、スムーズで静かな動きを実現します。

このマシンは、強力なパワーと信頼性の高いパフォーマンスを備えたステッピングモーターを採用しており、マシンの正常な動作を保証します。ステッピング モーターはコスト効率が高いだけでなく、可動部品を正確に制御し、高品質のレーザー切断と光学部品の安定した位置決めを保証し、信頼性の高い効率的な動作を実現します。

この機械には、より細く、より安定したレーザービームを生成できる高品質の光学系が装備されており、複雑なデザインやデリケートな素材でも正確な切断パスときれいなエッジを確保できます。さらに、高品質の光学系によりビームの発散と損失が低減され、エネルギー効率が向上します。

| モデル | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| 作業領域 | 600×400mm | 600×900mm | 1300×900mm | 1600×1000mm | 1800×1000mm | 1300×2500mm | 1500×3000mm |

| レーザーの種類 | CO2レーザー | ||||||

| レーザーパワー | 80-300W | ||||||

| 電源 | 220V/50HZ、110V/60HZ | ||||||

| 切削速度 | 0~20000mm/分 | ||||||

| 彫刻速度 | 0~40000mm/分 | ||||||

| 最小線幅 | ≤0.15mm | ||||||

| 位置精度 | 0.01mm | ||||||

| 繰り返し精度 | 0.02mm | ||||||

| 冷却システム | 水冷 | ||||||

| レーザーパワー | 切削速度 | 3mm | 5mm | 8mm | 10mm | 15mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25W | 最高切削速度 | 15mm/秒 | 7.5mm/秒 | 4.5mm/秒 | 3mm/秒 | 1.5mm/秒 | 0.75mm/秒 |

| 最適な切断速度 | 10mm/秒 | 5mm/秒 | 3mm/秒 | 2mm/秒 | 1mm/秒 | 0.5mm/秒 | |

| 40W | 最高切削速度 | 22.5mm/秒 | 12mm/秒 | 7.5mm/秒 | 4.5mm/秒 | 3mm/秒 | 1.5mm/秒 |

| 最適な切断速度 | 15mm/秒 | 8mm/秒 | 5mm/秒 | 3mm/秒 | 2mm/秒 | 1mm/秒 | |

| 60W | 最高切削速度 | 30mm/秒 | 15mm/秒 | 10.5mm/秒 | 7.5mm/秒 | 4.5mm/秒 | 3mm/秒 |

| 最適な切断速度 | 20mm/秒 | 10mm/秒 | 7mm/秒 | 5mm/秒 | 3mm/秒 | 2mm/秒 | |

| 80W | 最高切削速度 | 37.5mm/秒 | 18mm/秒 | 12mm/秒 | 9mm/秒 | 6mm/秒 | 3.75mm/秒 |

| 最適な切断速度 | 25mm/秒 | 12mm/秒 | 8mm/秒 | 6mm/秒 | 4mm/秒 | 2.5mm/秒 | |

| 100W | 最高切削速度 | 45mm/秒 | 22.5mm/秒 | 15mm/秒 | 12mm/秒 | 7.5mm/秒 | 5.25mm/秒 |

| 最適な切断速度 | 30mm/秒 | 15mm/秒 | 10mm/秒 | 8mm/秒 | 5mm/秒 | 3.5mm/秒 | |

| 130W | 最高切削速度 | 60mm/秒 | 30mm/秒 | 19.5mm/秒 | 15mm/秒 | 9mm/秒 | 6.75mm/秒 |

| 最適な切断速度 | 40mm/秒 | 20mm/秒 | 13mm/秒 | 10mm/秒 | 6mm/秒 | 4.5mm/秒 | |

| 150W | 最高切削速度 | 67.5mm/秒 | 34.5mm/秒 | 22.5mm/秒 | 16.5mm/秒 | 10.5mm/秒 | 7.5mm/秒 |

| 最適な切断速度 | 45mm/秒 | 23mm/秒 | 15mm/秒 | 11mm/秒 | 7mm/秒 | 5mm/秒 | |

| 180W | 最高切削速度 | 75mm/秒 | 40.5mm/秒 | 25.5mm/秒 | 19.5mm/秒 | 12mm/秒 | 9mm/秒 |

| 最適な切断速度 | 50mm/秒 | 27mm/秒 | 17mm/秒 | 13mm/秒 | 8mm/秒 | 6mm/秒 | |

| 200W | 最高切削速度 | 82.5mm/秒 | 45mm/秒 | 30mm/秒 | 22.5mm/秒 | 13.5mm/秒 | 10.5mm/秒 |

| 最適な切断速度 | 55mm/秒 | 30mm/秒 | 20mm/秒 | 15mm/秒 | 9mm/秒 | 7mm/秒 |

| 特徴 | レーザー切断 | ダイカット | ホットナイフ切断 | ウォータージェット切断 |

|---|---|---|---|---|

| 精度 | 高い | 高い | 中程度から高程度 | 高い |

| 切削速度 | 高い | 高 (バッチ用) | 中程度から高程度 | 中程度から高程度 |

| 熱影響地域 | 最小限 | なし | 最小限 | なし |

| 材料の厚さ | 薄いものから厚いものまで | 薄手〜中程度 | 薄手〜中程度 | 薄いものから厚いものまで |

| 材料の種類 | 各種プラスチック、フィルム、箔 | マイラー、紙、ボール紙、布地、ガスケット | マイラー、合成繊維 | マイラー、プラスチック、フォーム、ゴム、複合材料 |

| 複雑なデザインに最適 | はい | はい | はい | はい |

| 費用対効果 | 中程度から高程度 | 中程度から高程度 | 適度 | 高い |

| 汎用性 | 多用途 | 形状に限定 | 限定 | 多用途 |

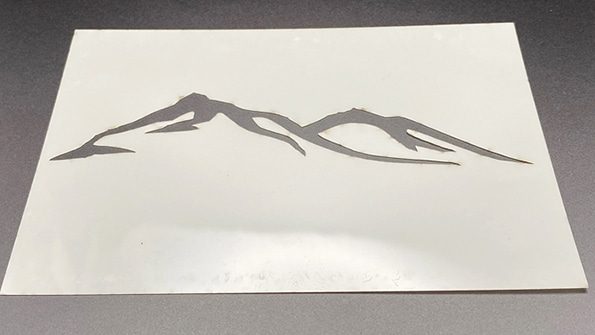

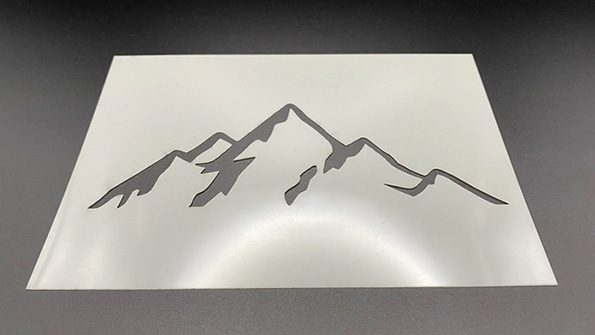

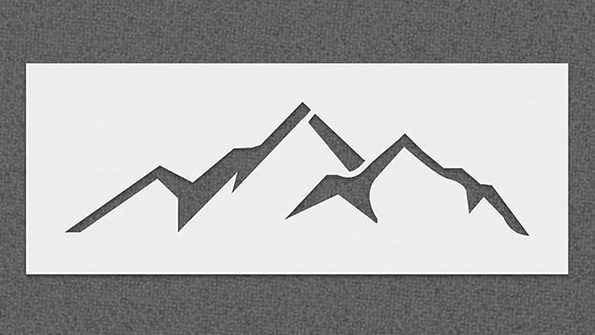

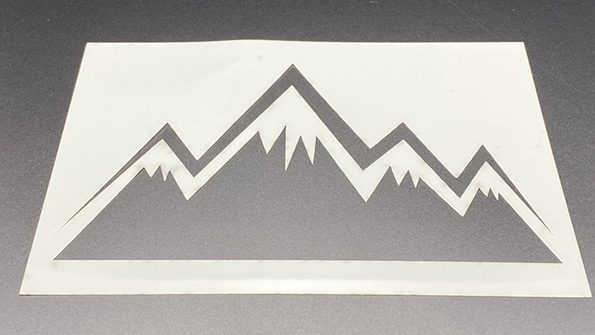

はい、レーザーはマイラーを切断できます。マイラーは、工芸、ステンシル、包装などのさまざまな用途で一般的に使用されるポリエステル フィルムの一種です。レーザー切断は、切断精度が高く、きれいで詳細な切断を行うことができるため、マイラーを切断する正確かつ効果的な方法です。

マイラーはプラスチック素材であり、レーザーで切断すると煙や臭気が発生します。したがって、換気の良い場所または適切な排気システムを備えたレーザー切断機を使用すると、煙を除去し、安全な作業環境を維持できます。

レーザー切断機を使用してマイラーを切断する場合、きれいで正確な切断を確実に行うために、出力、速度、焦点などの適切なレーザー設定を選択することが重要です。正確な設定は、使用するマイラーの種類と厚さ、および使用している特定のレーザー切断機によって異なる場合があります。

レーザー切断機で切断するときは、常に安全ガイドラインに従い、適切な保護具を着用してください。高出力レーザーは、誤って使用すると危険です。

レーザー切断はポリエステルフィルムや他の多くの素材を切断する正確かつ効率的な方法ですが、マイラーに適用する場合にはいくつかの欠点と制限があります。

これらの欠点にもかかわらず、レーザー切断は、その精度と多用途性により、マイラーの切断に依然として人気のある選択肢です。これらの問題を軽減するには、適切な機器の選択、メンテナンス、操作手順が重要です。さらに、特定の用途では、レーザー切断によって生じるエッジの品質や美的問題に対処する後処理ステップから恩恵を受ける場合があります。

適切な予防措置を講じていれば、マイラーのレーザー切断は安全です。ただし、レーザーを使用する他の産業プロセスと同様に、オペレーターと作業スペースの安全を確保するために対処する必要がある固有のリスクが存在します。マイラーをレーザー切断する際の安全上の考慮事項をいくつか示します。

これらの安全ガイドラインに従うことで、マイラーのレーザー切断に伴うリスクを最小限に抑え、より安全な作業環境を実現できます。安全な操作を確実に行うために、特定のレーザー切断装置に関する製造元のガイドラインと安全推奨事項を常に参照してください。

マイラー レーザー切断機をメンテナンスすると、効率的に動作し、高品質の結果が得られ、安全に使用できるようになります。定期的なメンテナンスにより、予期せぬ故障や生産の中断も防ぎます。マイラー レーザー切断機の一般的なメンテナンスのヒントをいくつか紹介します。

これらのメンテナンス方法に従うことで、マイラー レーザー切断機の寿命を延ばし、安全かつ効率的に高品質の結果を継続的に提供できるようになります。マシン モデルに合わせた具体的なメンテナンス手順については、必ず製造元のドキュメントとガイドを参照してください。

マイラー材料を切断するときにレーザー切断機が過熱するのを防ぐには、次のヒントに従ってください。

これらの要素を慎重に管理することで、マイラー材料を扱う際にレーザー切断機が過熱するリスクを大幅に軽減できます。

レーザー切断用のマイラーの選択は、特定のニーズと使用するレーザー切断の種類によって異なります。マイラーは、さまざまな配合と厚さのマイラーの一種で、それぞれに特徴があります。レーザー切断に最適なマイラーの種類は、厚さ、色、プロジェクトに必要な追加のコーティングや機能などの要素によって異なります。レーザー切断用のマイラーを選択する際に考慮すべき要素は次のとおりです。

一般的に、透明でコーティングされていない均一な厚さのマイラーは、その透明性、精度、切断のしやすさから、レーザー切断に適しています。ただし、大規模な切断作業に着手する前に、サンプルで小さなテスト切断を行って互換性を確認し、目的の結果を得ることをお勧めします。また、マイラーを使用する場合は、材料の選択とレーザー設定について、常に製造元の推奨事項に従ってください。

レーザーカットマイラーは、正しく行えば正確で効率的なプロセスですが、よくある間違いがカットの品質やパフォーマンスに影響を与える可能性があります。 レーザー切断機マイラーをレーザーカットする際に避けるべきよくある間違いをいくつか挙げます。

こうしたよくある間違いを最小限に抑えるには、レーザー切断技術に関する適切なトレーニングを受け、レーザー切断機の取扱説明書を参照し、特定のマイラー切断作業の設定を最適化するために徹底的なテストと実験を行う必要があります。また、経験から学び、特定のレーザー切断機とマイラー素材に合わせて設定を調整することが、望ましい結果を得るための鍵となります。

一般的に、厚いマイラーほど、効果的に切断するためにはより多くのレーザー出力が必要です。マイラーの厚さは、主に材料の吸収、透過、熱特性により、必要なレーザー出力にいくつかの点で影響します。次に、マイラーの厚さが必要なレーザー出力に与える影響を示します。

特定の厚さのマイラーを切断するための正確なレーザー出力要件を判断するには、テスト カットを実行する必要があります。低い出力設定から始めて、材料が過度に焼けたり溶けたりすることなく、希望する切断品質が得られるまで、徐々に出力設定を上げていきます。最適なレーザー設定は、レーザー切断機の種類、メーカー、モデルによって異なります。さらに、レーザー機器メーカーに相談し、安全上の注意事項を考慮すると、マイラーの安全で効果的なレーザー処理を確実に行うことができます。

レーザー切断技術における長年の経験により、当社は専門知識を磨き、お客様独自のニーズに合わせた最先端のソリューションを提供しています。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー切断機を確実に提供するための深い知識を持っています。

AccTek Laser では、お客様と強固な関係を築いています。当社の専任サポート チームは、お客様のレーザー切断機が今後何年にもわたって最高の状態で稼働し続けるよう、迅速なサポートとアフター サービスを提供します。お客様の満足は当社の最優先事項であり、あらゆる段階でお客様をサポートします。

品質は当社の製造工程の要です。すべてのレーザー切断機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品は業界最高のベンチマークを満たしています。当社は品質にこだわり、常に安定した性能を発揮し、完璧な切断を実現する機械をお届けします。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー切断機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

Mylar Laser Cutting Machine に対するレビュー4件

ルーク –

CO2 レーザー マシンの信頼できるパフォーマンス。その速度と精度により、当社の生産需要を満たす貴重な資産となっています。

アダ –

レーザーカッターの性能に非常に満足しています。信頼性が高く、効率的で、当社のビジネスの成功に貢献しています。

サミュエル –

レーザー カッターによる優れた切断品質。一貫して完璧な結果を提供し、生産性を向上させる、信頼できる主力製品です。

アイシャ –

当社のレーザー加工機は、当社の工場に欠かせないツールです。その汎用性と精度により、当社の製造プロセスには欠かせないものとなっています。