この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

高品質のレーザー切断ヘッドは、優れたビームフォーカスと精度を実現する高度な光学系を備え、精度と効率を実現します。耐久性と汎用性を考慮して設計されており、さまざまな材料をきれいに切断し、無駄を最小限に抑えます。ユーザーフレンドリーな調整と高速パフォーマンスにより、プロ仕様のレーザー切断アプリケーションに最適なコンポーネントです。

超安定レーザー ジェネレーターは最先端のパフォーマンスの中核であり、完璧な切断と彫刻のための一貫した出力を提供します。信頼性を重視して設計されており、長時間の操作でも精度が確保されます。その高度な設計により、変動が最小限に抑えられ、効率が向上し、材料の適合性が最大化されるため、プロ仕様のレーザー切断アプリケーションには欠かせません。

航空用アルミニウム ビームは軽量設計と優れた強度を兼ね備えており、高速操作時の安定性と精度を保証します。航空宇宙グレードのアルミニウムで作られており、変形に抵抗しながら切断精度を高めます。耐腐食性と耐久性に優れた構造により振動が軽減され、スムーズで効率的なパフォーマンスが可能になり、高度なレーザー切断技術の基礎となっています。

頑丈なカッティングベッドは耐久性と精度を重視して作られており、完璧なレーザーカッティングのための安定したプラットフォームを提供します。その堅牢な構造は摩耗や変形に強く、長期的な信頼性を保証します。重い作業負荷とさまざまな材料をサポートするように設計されており、カッティングの精度と効率を高め、産業グレードのパフォーマンスに不可欠なものとなっています。

使いやすい CNC 制御システムは、ユーザー重視のインターフェースで直感的な操作を提供し、レーザー切断プロセスを簡素化します。高度なプログラミング機能を備え、複雑なデザインを正確に制御し、シームレスに実行します。さまざまなファイル形式と互換性があり、生産性を向上させると同時に、プロと初心者の両方に簡単な操作を提供します。

高精度サーボ モーターは、レーザー切断操作において比類のない精度とスムーズな動作制御を保証します。その高度な設計により、迅速な応答と安定したパフォーマンスが実現し、非常に精巧な複雑な切断が可能になります。耐久性と効率性を重視して構築されており、エラーを最小限に抑え、速度を向上させるため、プロ仕様の切断精度には欠かせません。

高性能減速機はトルク伝達を最適化し、スムーズで効率的なレーザー切断作業を実現します。耐久性を重視して設計されており、振動を最小限に抑え、高負荷でも安定したパフォーマンスを実現します。精密設計により切断精度が向上し、機械の寿命が延び、一貫した高品質の結果を得るために欠かせないコンポーネントとなっています。

高効率水冷装置は、集中的な操作中にレーザーの最適なパフォーマンスを維持するための信頼性の高い冷却を提供します。エネルギー効率を重視して設計されており、温度を正確に調節して過熱を防ぎ、一貫した出力を確保します。耐久性のある構造とユーザーフレンドリーなコントロールを備えたこれらの冷却装置は、システムの寿命と生産性を向上させ、最高のレーザー切断効率に不可欠です。

| モデル | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

| 切削範囲 | 1300×2500mm | 1500×3000mm | 1500×4500mm | 2000×4000mm | 2500×6000mm |

| レーザーの種類 | ファイバーレーザー | ||||

| レーザーパワー | 1-30KW | ||||

| レーザー発生器 | レイカス、マックス、BWT、JPT、IPG | ||||

| 制御ソフトウェア | サイプカット、Au3tech | ||||

| レーザーヘッド | レイツールズ、Au3tech、Boci | ||||

| サーボモーター | 安川デルタ | ||||

| ガイドレール | ハイウィン | ||||

| 最大移動速度 | 100m/分 | ||||

| 最大加速 | 1.0G | ||||

| 位置決め精度 | ±0.01mm | ||||

| 繰返し位置決め精度 | ±0.02mm | ||||

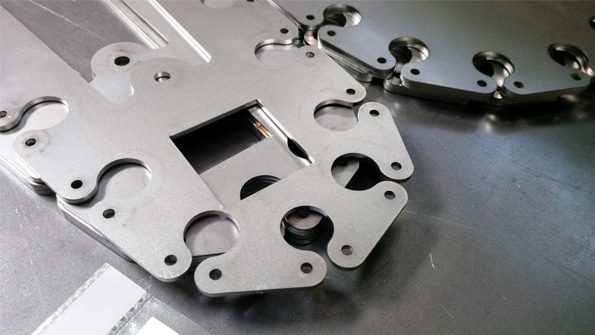

高度なレーザー技術により優れた精度を実現し、さまざまな素材にきれいで精巧なカットを施します。

強力なレーザー ジェネレーターと最適化されたコンポーネントを組み合わせることで、大規模な操作でも高速で信頼性の高いパフォーマンスを実現します。

丈夫なカッティングベッド、航空用アルミニウムビーム、および長期にわたる工業用グレードの使用向けに設計された堅牢なコンポーネントを備えています。

使いやすい CNC 制御システムを搭載し、直感的な制御とシームレスな統合により複雑なプロセスを簡素化します。

多様な用途に合わせて、金属、プラスチック、複合材など、幅広い材料を切断できます。

高効率水冷却装置は、エネルギー消費を最小限に抑えながら最適なシステムパフォーマンスを維持します。

高精度サーボモーターと高性能減速機により、スムーズで安定した動作が保証され、完璧な結果が得られます。

材料の無駄とメンテナンスコストを最小限に抑えながら生産性を最大化し、あらゆる規模の企業に優れた価値を提供します。

| 電力(W) | 切断厚さ(mm) | 切断速度(mm/s) | ガスの種類 | ガス圧(バール) | 焦点位置(mm) |

| 1000W | 0.5-3 | 4-6 | 窒素 / 酸素 | 10-12 | 5-7 |

| 1500W | 0.5-4 | 3-5 | 窒素 / 酸素 | 10-12 | 6-8 |

| 2000W | 0.5-5 | 2.5-4 | 窒素 / 酸素 | 12-14 | 7-9 |

| 3000W | 0.5-6 | 2-3.5 | 窒素 / 酸素 | 12-14 | 8-10 |

| 4000W | 0.5-8 | 1.5-3 | 窒素 / 酸素 | 12-14 | 9-11 |

| 6000W | 0.5-10 | 1.2-2.5 | 窒素 / 酸素 | 14-16 | 10-12 |

| 8000W | 0.5-12 | 1-2 | 窒素 / 酸素 | 14-16 | 11-13 |

| 10000W | 0.5-15 | 0.8-1.5 | 窒素 / 酸素 | 15-17 | 12-14 |

| 12000W | 0.5-18 | 0.6-1.2 | 窒素 / 酸素 | 15-17 | 13-15 |

| 15000W | 0.5-20 | 0.5-1 | 窒素 / 酸素 | 16-18 | 14-16 |

| 20000W | 0.5-22 | 0.4-0.8 | 窒素 / 酸素 | 16-18 | 15-17 |

| 30000W | 0.5-25 | 0.3-0.6 | 窒素 / 酸素 | 18-20 | 16-18 |

| 40000W | 0.5-30 | 0.2-0.4 | 窒素 / 酸素 | 18-20 | 17-19 |

亜鉛メッキ鋼レーザー切断機の初期費用は、機械のパワー、機能、ブランドなどのいくつかの要因に応じて、$13,300 から $168,000 の範囲になります。以下は価格帯のより詳細な内訳です。

より高価なマシンの方が長期的な効率性と運用コストの削減効果が高くなる可能性があるため、マシンの機能とビジネス ニーズおよび予算のバランスを取ることが重要です。

亜鉛メッキ鋼レーザー切断機には、薄い材料用の低出力オプションから厚い鋼板を切断するための高出力モデルまで、さまざまな切断ニーズに合わせてさまざまな出力レベルが用意されています。利用可能な出力レベルの内訳は次のとおりです。

適切な電力の選択は、切断厚さのニーズ、生産量、予算によって異なります。

亜鉛メッキ鋼の切断に適した電力の選択は、主に材料の厚さ、切断速度の要件、精度の必要性、およびプロジェクトの特定の用途によって異なります。ニーズに最適な電力を選択するのに役立つ詳細なガイドを以下に示します。

切断する亜鉛メッキ鋼の厚さは、適切なパワーを決定する上で最も重要な要素です。厚い材料をきれいに正確に切断するには、より高いパワーが必要です。一般的な内訳は次のとおりです。

より高出力のレーザー カッターは、より厚い材料を処理できるだけでなく、より高速な切断速度も提供します。大量生産や短納期が求められる業務の場合は、より高出力のレーザー切断機を使用すると生産性を最適化できます。ただし、より薄い材料の精密切断に重点を置く場合は、中出力の機械の方が精度とコスト効率に優れている場合があります。

プロトタイプや詳細な設計など、高精度が求められるプロジェクトでは、低~中程度の出力(約 3,000W ~ 6,000W)で十分な場合が多くあります。これらのマシンでは、より細かく詳細なカットが可能です。高出力のレーザーは、カット速度に重点を置く傾向があり、薄い材料では同じレベルの詳細なカットができない場合があります。

ガス(酸素、窒素、圧縮空気)の選択とガス圧も、必要な電力に影響します。圧力が高いほど、特に厚い材料の場合、切断速度と品質が向上します。厚い亜鉛メッキ鋼を切断する場合は、滑らかな切断を実現するために高圧ガス(通常は酸素または窒素)が必要になります。切断性能と必要なレーザー電力に影響するため、使用するガスの種類と機械の互換性があることを確認してください。

より高出力のマシンは初期費用が高く、一般的に運用コスト(電力消費、メンテナンス、レーザー ヘッドなどの消耗品など)も高くなります。厚い素材を頻繁に扱わない企業の場合は、低出力のレーザー カッターの方がコスト効率が良い場合があります。業務の規模を拡大したり、さまざまな厚さの素材を扱ったりする予定の企業の場合、高出力のマシンに投資することは長期的に見て有益となる可能性があります。

将来、より厚い材料を切断したり、より大量の材料を扱ったりする必要があるかどうかを検討してください。より高出力のレーザー切断機 (12,000W または 20,000W など) を選択すると、ニーズの変化に柔軟に対応できます。現在、より薄い材料を扱っている場合でも、より強力な機械を選択すると、新しい機械を購入することなく将来の成長に対応できる可能性があります。

まとめると、亜鉛メッキ鋼の切断に適した出力の選択は、主に材料の厚さ、切断速度のニーズ、および特定の用途によって決まります。小規模な企業や薄いシートを扱う企業には低出力の機械が適していますが、厚い鋼材や大量切断を扱う大規模な業界では、高出力のレーザーが必要になります。切断のニーズ、精度要件、予算を慎重に検討することで、作業に適した出力を選択できます。

亜鉛メッキ鋼をレーザーで切断する場合、使用するガスの種類が切断プロセスで重要な役割を果たし、切断速度、エッジ品質、および全体的な材料特性に影響します。亜鉛メッキ鋼のレーザー切断に最も一般的に使用されるガスは、酸素、窒素、および圧縮空気です。各ガスにはそれぞれ異なる利点があり、望ましい結果に応じてさまざまな用途に適しています。

亜鉛メッキ鋼の切断に使用するガスの選択は、主に材料の厚さ、希望する刃先品質、切断速度、予算によって決まります。厚い鋼や高速切断には酸素が適していますが、切断刃に酸化物が残る場合があります。窒素は酸化物のない切断や高精度の作業に最適ですが、コストが高く、速度が遅くなります。圧縮空気は、軽作業の切断には費用対効果の高いオプションですが、刃先品質が低下し、切断速度が遅くなります。したがって、速度、材料の厚さ、刃先品質に関する具体的な要件に基づいて、適切な切断ガスを選択する必要があります。

亜鉛メッキ鋼の切断時にガス消費を最適化することは、運用コストの削減、切断品質の維持、効率の向上に不可欠です。ガス消費はレーザー切断作業の全体的なコストに大きな影響を与える可能性があるため、ガスの種類、圧力、流量、切断パラメータなどのさまざまな要素を微調整することで、より経済的で効果的な切断プロセスを実現できます。ガス消費を最適化するための戦略をいくつか紹介します。

ガス消費を最適化するための最初のステップは、特定の切断作業に適したガスを選択することです。前述のように、亜鉛メッキ鋼の切断には酸素、窒素、圧縮空気が一般的に使用され、それぞれが材料の厚さと必要な切断品質に応じて異なる利点を提供します。

ガスの圧力と流量はガスの消費量に大きく影響します。これらのパラメータを高く設定しすぎると、ガスが無駄になるだけでなく、切断品質が最適ではなくなる可能性があります。一方、低く設定しすぎると、切断プロセスが遅くなり、切断が不完全になる可能性が高くなります。

レーザーの焦点位置は、切断品質とガス消費量に影響を与えるもう 1 つの重要な要素です。焦点位置が正しいと、正確できれいな切断が実現し、切断プロセスを完了するために過剰なガスが必要になることが少なくなります。

通常、切断速度が速いほどガス消費量が多くなりますが、切断速度とガス流量の適切なバランスを実現することがガス使用量を最適化する鍵となります。

レーザー切断機とガス供給システムを適切にメンテナンスすることは、ガス消費を最適化するために不可欠です。時間の経過とともに、ノズル、レギュレーター、ホースなどのコンポーネントが詰まったり摩耗したりして、ガスの流れが非効率になることがあります。定期的なチェックとメンテナンスにより、システムが最適な効率で動作することが保証されます。

現代のレーザー切断機の多くには、オペレーターがさまざまな切断パラメータを自動的に最適化できる高度なソフトウェア システムが搭載されています。これらのシステムは、切断速度、ガス圧、流量などの要素をリアルタイムで調整し、最も効率的なガス消費を確保します。

オペレーターがレーザー切断とガス最適化のニュアンスを理解できるよう適切にトレーニングを受けるようにすることは、ガス消費量を削減する最も効果的な方法の 1 つです。熟練したオペレーターは、パラメーターをリアルタイムで調整し、無駄を回避し、切断プロセスの非効率性を特定できます。

亜鉛メッキ鋼を切断する際のガス消費を最適化するには、適切なガスの種類を選択し、圧力、流量、切断速度などの切断パラメータを微調整し、最高のパフォーマンスが得られるように機器を維持することが不可欠です。ガス効率と必要な切断品質のバランスをとることで、運用コストを大幅に削減し、全体的な切断効率を向上させることができます。材料の厚さ、必要な切断品質、機械の能力に基づいて定期的に監視および調整を行うことで、レーザー切断プロセスのコスト効率とパフォーマンスの両方を確保できます。

亜鉛メッキ鋼の切断品質と効率を最適化するには、焦点位置を正しく設定することが重要です。焦点位置とは、レーザー ビームが材料の表面に焦点を合わせる距離のことです。焦点位置が適切であれば、レーザーのエネルギーが適切な場所に集中し、ガス消費量とエッジの粗さを最小限に抑えながら切断性能を最大限に高めることができます。亜鉛メッキ鋼の切断に適切な焦点位置を設定する方法は次のとおりです。

焦点位置は、切断効率、切断品質、およびエッジ特性を決定する上で重要な役割を果たします。焦点が高すぎたり低すぎたりすると、カーフ幅 (切断幅) に悪影響を及ぼし、エネルギーとガスの使用効率が低下します。適切に焦点を合わせたビームにより、エネルギーが切断点に集中し、熱影響部が最小限に抑えられ、よりきれいな切断が実現します。

亜鉛メッキ鋼を切断する場合の理想的な焦点位置に影響を与える要因はいくつかあります。

亜鉛メッキ鋼の場合、焦点位置は通常、材料の厚さとレーザー出力によって決まります。以下に一般的なガイドラインを示します。

焦点レンズとノズルは焦点位置を決定する上で重要な役割を果たします。

亜鉛メッキ鋼の亜鉛コーティングは、特に酸素で切断する場合、コーティングされていない鋼と比較して反応が異なります。これにより、酸化と熱の蓄積が増加する可能性があります。焦点位置を最適化することで、潜在的な問題を最小限に抑えることができます。

最初の焦点位置を設定したら、実際の切断中に微調整することが重要です。特に亜鉛メッキ鋼の場合は、亜鉛コーティングにより特性がわずかに変化する可能性があるためです。切断エッジの品質を定期的に監視し、必要に応じて焦点位置をわずかに調整します。

現代のレーザー切断機には、センサーからのリアルタイム データに基づいて焦点位置を自動的に調整できるオートフォーカス システムが搭載されていることがよくあります。これらのシステムにより、レーザーは常に最適な焦点位置で動作し、切断速度や材料の厚さの変化に応じて調整されます。

亜鉛メッキ鋼を扱う際、最適な切断結果を得るには、焦点位置を正しく設定することが重要です。材料の厚さ、レーザー出力、切断速度に基づいて焦点を調整することで、切断品質を向上させ、材料の歪みを減らし、無駄を最小限に抑えることができます。定期的な監視と調整、および高度なフォーカス レンズとオートフォーカス システムの使用を組み合わせることで、特に亜鉛メッキ鋼の独自の特性を扱う際に、一貫した高品質の切断が保証されます。

当社のレーザー切断機には、お客様に安心感を与え、投資を保護するために設計された包括的な保証が付いています。

この保証は、不適切な使用、誤った取り扱い、またはその他の人為的な原因による損傷には適用されませんのでご了承ください。

当社のレーザー切断機は、品質、安全性、業界要件への準拠を保証するために、国際的に認められた基準で認定されています。

特定の地域や業界で追加の認証が必要な場合は、お知らせください。詳細情報を提供いたします。

レーザー切断技術における長年の経験により、当社は専門知識を磨き、お客様独自のニーズに合わせた最先端のソリューションを提供しています。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー切断機を確実に提供するための深い知識を持っています。

AccTek Laser では、お客様と強固な関係を築いています。当社の専任サポート チームは、お客様のレーザー切断機が今後何年にもわたって最高の状態で稼働し続けるよう、迅速なサポートとアフター サービスを提供します。お客様の満足は当社の最優先事項であり、あらゆる段階でお客様をサポートします。

品質は当社の製造工程の要です。すべてのレーザー切断機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品は業界最高のベンチマークを満たしています。当社は品質にこだわり、常に安定した性能を発揮し、完璧な切断を実現する機械をお届けします。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー切断機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

Galvanized Steel Laser Cutting Machine に対するレビュー4件

ロバート –

亜鉛メッキ鋼の高精度切断を専門とする会社として、亜鉛メッキ鋼のレーザー切断機は私たちの期待を上回るものでした。処理時間が大幅に短縮され、機械は厚さ 20 mm までの材料を問題なく処理します。カスタマー サービス チームも非常に反応が良く、設置中に優れたサポートを提供してくれました。

エミリー –

亜鉛メッキ鋼のレーザー切断機には感心しました。さまざまな厚さを簡単に処理でき、毎回きれいに切断できます。フォーカス調整は操作が簡単で、生産効率と最終製品の品質が向上しました。私たちのショップにとって画期的な製品です。

ジョン –

亜鉛メッキ鋼のレーザー切断機は、当社の生産ラインを一変させました。厚い亜鉛メッキ鋼も簡単に切断でき、切断速度が速くなったため、全体の処理時間が大幅に短縮されました。切断精度は抜群で、材料の無駄が大幅に削減されました。

マーク –

私たちのチームは、レーザー切断機を 6 か月以上使用しています。大量の亜鉛メッキ鋼を切断するのに最適でした。切断速度と精度が向上し、スループットが向上し、メンテナンスの問題も発生していません。ガス効率も優れており、コスト削減のメリットがあります。