この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

高品質のレーザー切断ヘッドは、優れたビームフォーカスと精度を実現する高度な光学系を備え、精度と効率を実現します。耐久性と汎用性を考慮して設計されており、さまざまな材料をきれいに切断し、無駄を最小限に抑えます。ユーザーフレンドリーな調整と高速パフォーマンスにより、プロ仕様のレーザー切断アプリケーションに最適なコンポーネントです。

超安定レーザー ジェネレーターは最先端のパフォーマンスの中核であり、完璧な切断と彫刻のための一貫した出力を提供します。信頼性を重視して設計されており、長時間の操作でも精度が確保されます。その高度な設計により、変動が最小限に抑えられ、効率が向上し、材料の適合性が最大化されるため、プロ仕様のレーザー切断アプリケーションには欠かせません。

航空用アルミニウム ビームは軽量設計と優れた強度を兼ね備えており、高速操作時の安定性と精度を保証します。航空宇宙グレードのアルミニウムで作られており、変形に抵抗しながら切断精度を高めます。耐腐食性と耐久性に優れた構造により振動が軽減され、スムーズで効率的なパフォーマンスが可能になり、高度なレーザー切断技術の基礎となっています。

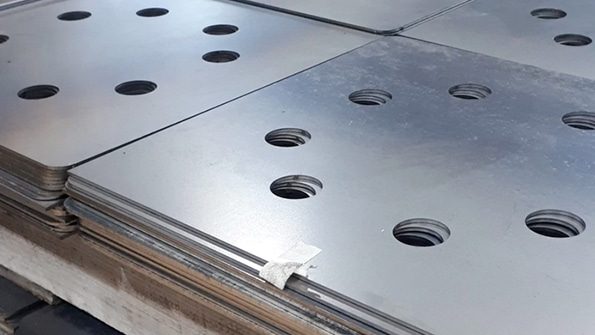

頑丈なカッティングベッドは耐久性と精度を重視して作られており、完璧なレーザーカッティングのための安定したプラットフォームを提供します。その堅牢な構造は摩耗や変形に強く、長期的な信頼性を保証します。重い作業負荷とさまざまな材料をサポートするように設計されており、カッティングの精度と効率を高め、産業グレードのパフォーマンスに不可欠なものとなっています。

使いやすい CNC 制御システムは、ユーザー重視のインターフェースで直感的な操作を提供し、レーザー切断プロセスを簡素化します。高度なプログラミング機能を備え、複雑なデザインを正確に制御し、シームレスに実行します。さまざまなファイル形式と互換性があり、生産性を向上させると同時に、プロと初心者の両方に簡単な操作を提供します。

高精度サーボ モーターは、レーザー切断操作において比類のない精度とスムーズな動作制御を保証します。その高度な設計により、迅速な応答と安定したパフォーマンスが実現し、非常に精巧な複雑な切断が可能になります。耐久性と効率性を重視して構築されており、エラーを最小限に抑え、速度を向上させるため、プロ仕様の切断精度には欠かせません。

高性能減速機はトルク伝達を最適化し、スムーズで効率的なレーザー切断作業を実現します。耐久性を重視して設計されており、振動を最小限に抑え、高負荷でも安定したパフォーマンスを実現します。精密設計により切断精度が向上し、機械の寿命が延び、一貫した高品質の結果を得るために欠かせないコンポーネントとなっています。

高効率水冷装置は、集中的な操作中にレーザーの最適なパフォーマンスを維持するための信頼性の高い冷却を提供します。エネルギー効率を重視して設計されており、温度を正確に調節して過熱を防ぎ、一貫した出力を確保します。耐久性のある構造とユーザーフレンドリーなコントロールを備えたこれらの冷却装置は、システムの寿命と生産性を向上させ、最高のレーザー切断効率に不可欠です。

| モデル | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| 切削範囲 | 1300×2500mm | 1500×3000mm | 1500×4500mm | 2000×4000mm | 2500×6000mm |

| レーザーの種類 | ファイバーレーザー | ||||

| レーザーパワー | 1-30KW | ||||

| レーザー発生器 | レイカス、マックス、BWT、JPT、IPG | ||||

| 制御ソフトウェア | サイプカット、Au3tech | ||||

| レーザーヘッド | レイツールズ、Au3tech、Boci | ||||

| サーボモーター | 安川デルタ | ||||

| ガイドレール | ハイウィン | ||||

| 最大移動速度 | 100m/分 | ||||

| 最大加速 | 1.0G | ||||

| 位置決め精度 | ±0.01mm | ||||

| 繰返し位置決め精度 | ±0.02mm | ||||

高度なレーザー技術により優れた精度を実現し、さまざまな素材にきれいで精巧なカットを施します。

強力なレーザー ジェネレーターと最適化されたコンポーネントを組み合わせることで、大規模な操作でも高速で信頼性の高いパフォーマンスを実現します。

丈夫なカッティングベッド、航空用アルミニウムビーム、および長期にわたる工業用グレードの使用向けに設計された堅牢なコンポーネントを備えています。

使いやすい CNC 制御システムを搭載し、直感的な制御とシームレスな統合により複雑なプロセスを簡素化します。

多様な用途に合わせて、金属、プラスチック、複合材など、幅広い材料を切断できます。

高効率水冷却装置は、エネルギー消費を最小限に抑えながら最適なシステムパフォーマンスを維持します。

高精度サーボモーターと高性能減速機により、スムーズで安定した動作が保証され、完璧な結果が得られます。

材料の無駄とメンテナンスコストを最小限に抑えながら生産性を最大化し、あらゆる規模の企業に優れた価値を提供します。

| レーザーパワー | 厚さ (mm) | 切断速度(m/min) | 焦点位置(mm) | 刈り高さ (mm) | ガス | ノズル(mm) | 圧力 (バー) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 1 | N2/空気 | 1.5S | 10 |

| 1 | 10 | 0 | 1 | N2/空気 | 1.5S | 10 | |

| 2 | 4 | 3 | 0.8 | O2 | 1.2D | 2 | |

| 3 | 3 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 2.3 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.5 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 8 | 1.1 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 10 | 0.8 | 3 | 0.8 | O2 | 2.5D | 0.6 | |

| 1500W | 1 | 20 | 0 | 1 | N2/空気 | 1.5S | 10 |

| 2 | 5 | 3 | 0.8 | O2 | 1.2D | 2 | |

| 3 | 3.6 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 2.5 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.4 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 8 | 1.2 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 10 | 1 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 12 | 0.8 | 2.5 | 0.8 | O2 | 2.5D | 0.6 | |

| 14 | 0.65 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.5 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 2000W | 1 | 25 | 0 | 1 | N2/空気 | 1.5S | 10 |

| 2 | 9 | -1 | 0.5 | N2/空気 | 2.0秒 | 10 | |

| 2 | 5.2 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 3 | 4.2 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 4 | 3 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 5 | 2.2 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 1.3 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 10 | 1.1 | 2.5 | 0.8 | O2 | 2.0D | 0.5 | |

| 12 | 0.9 | 2.5 | 0.8 | O2 | 2.5D | 0.5 | |

| 14 | 0.8 | 2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 16 | 0.7 | 2.5 | 0.8 | O2 | 3.5D | 0.6 | |

| 18 | 0.5 | 3 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.4 | 3 | 0.8 | O2 | 4.0D | 0.6 | |

| 3000W | 1 | 28-35 | 0 | 1 | N2/空気 | 1.5S | 10 |

| 2 | 16-20 | 0 | 0.5 | N2/空気 | 2.0秒 | 10 | |

| 2 | 3.8-4.2 | 3 | 0.8 | O2 | 1.0D | 1.6 | |

| 3 | 3.2-3.6 | 4 | 0.8 | O2 | 1.0D | 0.6 | |

| 4 | 3.0-3.2 | 4 | 0.8 | O2 | 1.0D | 0.6 | |

| 5 | 2.7-3.0 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 2.2-2.5 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 1.8-2.2 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 10 | 1.0-1.3 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 12 | 0.9-1.0 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 14 | 0.8-0.9 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.6-0.7 | 4 | 0.8 | O2 | 3.5D | 0.6 | |

| 18 | 0.5-0.6 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.4-0.55 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 22 | 0.45-0.5 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 4000W | 1 | 28-35 | 0 | 1 | N2/空気 | 1.5S | 10 |

| 2 | 12-15 | -1 | 0.5 | N2/空気 | 2.0秒 | 10 | |

| 3 | 8.0-12.0 | -1.5 | 0.5 | N2/空気 | 2.0秒 | 10 | |

| 3 | 4.0-4.5 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 3.0-3.5 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 2.5-3.0 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 2.5-2.8 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 2.0-2.3 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 10 | 1.8-2.0 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 12 | 1.0-1.2 | +2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 14 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3.5D | 0.5 | |

| 16 | 0.7-0.9 | +2.5 | 0.8 | O2 | 3.5D | 0.5 | |

| 18 | 0.6-0.7 | +2.5 | 0.8 | O2 | 4.0D | 0.5 | |

| 20 | 0.55-0.65 | +3 | 0.8 | O2 | 4.0D | 0.5 | |

| 22 | 0.5-0.6 | +3 | 0.8 | O2 | 4.5D | 0.5 | |

| 25 | 0.5 | +3 | 0.8 | O2 | 5.0D | 0.5 | |

| 6000W | 1 | 35-45 | 0 | 1 | N₂/空気 | 1.5S | 12 |

| 2 | 20-25 | -1 | 0.5 | N₂/空気 | 2.0秒 | 12 | |

| 3 | 12-14 | -1.5 | 0.5 | N₂/空気 | 2.0秒 | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N₂/空気 | 2.0秒 | 14 | |

| 5 | 6.0-7.0 | -2.5 | 0.5 | N₂/空気 | 3.0S | 16 | |

| 6 | 5.0-6.0 | -3 | 0.5 | N₂/空気 | 3.5S | 16 | |

| 3 | 3.5-4.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 4 | 3.3-3.8 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 5 | 3.0-3.6 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 6 | 2.7-3.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 8 | 2.2-2.5 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.0-2.3 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 12 | 1.9-2.1 | +5 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 0.8-0.9 | +2.5 | 0.8 | O2 | 3.5D | 0.6 | |

| 14 | 1.4-1.7 | +5 | 1 | O2 | 1.4E | 0.6 | |

| 16 | 0.8-0.9 | +2.5 | 0.8 | O2 | 4.0D | 0.6 | |

| 16 | 1.2-1.4 | +6 | 1 | O2 | 1.4E | 0.6 | |

| 18 | 0.65-0.75 | +2.5 | 0.8 | O2 | 4.0D | 0.6 | |

| 18 | 0.8 | +12 | 0.3 | O2 | 1.6秒 | 0.6 | |

| 20 | 0.5-0.6 | +3 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.6-0.7 | +13 | 0.3 | O2 | 1.6秒 | 0.6 | |

| 22 | 0.45-0.5 | +3 | 0.8 | O2 | 4.0D | 0.6 | |

| 22 | 0.5-0.6 | +13 | 0.3 | O2 | 1.6秒 | 0.6 | |

| 25 | 0.5 | +3 | 1 | O2 | 5.0D | 0.5 | |

| 25 | 0.4-0.5 | +14 | 0.3 | O2 | 1.8秒 | 0.6 | |

| 8000W | 1 | 40-50 | 0 | 1 | N₂/空気 | 1.5S | 12 |

| 2 | 25-30 | 0 | 0.5 | N₂/空気 | 2.0秒 | 12 | |

| 3 | 20-25 | -1 | 0.5 | N₂/空気 | 2.0秒 | 13 | |

| 4 | 15-18 | -1.5 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 5 | 10-12 | -2 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 6 | 8.0-9.0 | -2 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 8 | 5.0-5.5 | -3 | 0.5 | N₂/空気 | 3.0S | 13 | |

| 8 | 2.3-2.5 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.3 | +6 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +8 | 0.8 | O2 | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +9 | 0.8 | O2 | 1.4E | 0.6 | |

| 20 | 1.0-1.2 | +9 | 0.8 | O2 | 1.6E | 0.6 | |

| 22 | 0.6-0.65 | +9 | 0.8 | O2 | 1.8E | 0.7 | |

| 25 | 0.3-0.45 | +10 | 0.8 | O2 | 1.8E | 0.7 | |

| 30 | 0.2-0.25 | +11 | 1.2 | O2 | 1.8E | 1.3 | |

| 40 | 0.1-0.15 | +11.5 | 1.2 | O2 | 1.8E | 1.5 | |

| 10KW | 1 | 40-45 | 0 | 1 | N₂/空気 | 1.5S | 12 |

| 2 | 30-35 | 0 | 0.5 | N₂/空気 | 2.0秒 | 12 | |

| 3 | 25-30 | 0 | 0.5 | N₂/空気 | 2.0秒 | 13 | |

| 4 | 18-20 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 5 | 13-15 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 6 | 10-12 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 8 | 7.0-8.0 | -1 | 0.5 | N₂/空気 | 3.0S | 13 | |

| 10 | 3.5-4.5 | -3 | 0.5 | N₂/空気 | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | 酸素 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | 酸素 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | 酸素 | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +8 | 0.8 | 酸素 | 1.4E | 0.6 | |

| 20 | 1.2-1.4 | +8 | 0.8 | 酸素 | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | 酸素 | 1.8E | 0.7 | |

| 25 | 0.5-0.65 | +10 | 0.8 | 酸素 | 1.8E | 0.7 | |

| 30 | 0.3-0.35 | +11 | 1.2 | 酸素 | 1.8E | 1.3 | |

| 40 | 0.2 | +11.5 | 1.2 | 酸素 | 1.8E | 1.5 | |

| 12KW | 1 | 50-60 | 0 | 1 | N₂/空気 | 1.5S | 12 |

| 2 | 35-40 | 0 | 0.5 | N₂/空気 | 2.0秒 | 12 | |

| 3 | 28-33 | 0 | 0.5 | N₂/空気 | 2.0秒 | 13 | |

| 4 | 20-24 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 5 | 15-18 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 6 | 10-13 | 0 | 0.5 | N₂/空気 | 2.5S | 13 | |

| 8 | 7-10 | -1.5 | 0.5 | N₂/空気 | 3.0S | 13 | |

| 10 | 6.0-6.5 | -3 | 0.5 | N₂/空気 | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2(ネガティブフォーカル) | 1.6E | 0.6 | |

| 22 | 0.9-1.0 | +9 | 0.8 | O2(ネガティブフォーカル) | 1.8E | 0.7 | |

| 22 | 1.0-1.2 | +11 | 0.5 | O2(ネガティブフォーカル) | 1.4SP | 0.7 | |

| 25 | 0.7-0.9 | +11 | 0.8 | O2(ネガティブフォーカル) | 1.8E | 0.7 | |

| 25 | 0.8-1 | +12 | 0.5 | O2(ネガティブフォーカル) | 1.5SP | 0.7 | |

| 30 | 0.4-0.5 | +11 | 1.2 | O2(ネガティブフォーカル) | 1.8E | 1.3 | |

| 30 | 0.7-0.8 | +12 | 0.5 | O2(ネガティブフォーカル) | 1.5SP | 0.8 | |

| 40 | 0.25-0.3 | +11.5 | 1.2 | O2(ネガティブフォーカル) | 1.8E | 1.5 | |

| 12 | 3.0-3.5 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 16 | 2.8-3.0 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 20 | 2.0-2.3 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1.2 | |

| 25 | 1.1-1.3 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.3 | |

| 30 | 0.9-1.0 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.4 | |

| 15KW | 1 | 50-60 | 0 | 1 | N₂/空気 | 1.5S | 10 |

| 2 | 45-48 | 0 | 0.5 | N₂/空気 | 2.0秒 | 10 | |

| 3 | 30-38 | 0 | 0.5 | N₂/空気 | 2.0秒 | 12 | |

| 4 | 26-29 | 0 | 0.5 | N₂/空気 | 2.5S | 12 | |

| 5 | 20-23 | 0 | 0.5 | N₂/空気 | 2.5S | 12 | |

| 6 | 17-19 | 0 | 0.5 | N₂/空気 | 2.5S | 12 | |

| 8 | 10-12 | -1 | 0.5 | N₂/空気 | 3.0S | 12 | |

| 10 | 7.0-8.0 | -1 | 0.5 | N₂/空気 | 4.0S | 13 | |

| 12 | 5.0-6.0 | -2 | 0.5 | N₂/空気 | 4.0S | 13 | |

| 14 | 4.5-5.5 | -6 | 0.5 | N₂/空気 | 4.0S | 13 | |

| 16 | 3.0-3.5 | -8 | 0.5 | N₂/空気 | 5.0B | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | N₂/空気 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | N₂/空気 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | N₂/空気 | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | N₂/空気 | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2(ネガティブフォーカル) | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O2(ネガティブフォーカル) | 1.8E | 0.7 | |

| 22 | 1.2-1.3 | +11 | 0.5 | O2(ネガティブフォーカル) | 1.4SP | 0.7 | |

| 25 | 0.8-1.0 | +10 | 0.8 | O2(ネガティブフォーカル) | 1.8E | 0.7 | |

| 25 | 1.2-1.3 | +12 | 0.5 | O2(ネガティブフォーカル) | 1.5SP | 0.7 | |

| 30 | 0.6-0.7 | +11 | 1.2 | O2(ネガティブフォーカル) | 1.8E | 0.8 | |

| 30 | 0.75-0.85 | +12 | 0.5 | O2(ネガティブフォーカル) | 1.5SP | 0.8 | |

| 40 | 0.3-0.35 | +11.5 | 1.2 | O2(ネガティブフォーカル) | 1.8E | 1.5 | |

| 50 | 0.2-0.25 | +11.5 | 1.8 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 60 | 0.18-0.2 | +12 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 20 | 2.5-2.8 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1.2 | |

| 25 | 1.6-1.9 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.3 | |

| 30 | 1.2-1.3 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.4 | |

| 35 | 1.0-1.2 | -15 | 1.5 | O2(ポジティブフォーカル) | 2.0SP | 1.4 | |

| 20KW | 5 | 23-28 | 0 | 0.5 | N₂/空気 | 3.0S | 8 |

| 6 | 18-20 | -0.5 | 0.5 | N₂/空気 | 3.0S | 8 | |

| 8 | 14-16 | -1 | 0.5 | N₂/空気 | 3.0S | 8 | |

| 10 | 9.0-12.0 | -1.5 | 0.5 | N₂/空気 | 3.5S | 8 | |

| 12 | 8.0-10.0 | -2 | 0.5 | N₂/空気 | 3.5S | 8 | |

| 14 | 6.0-8.0 | -3 | 0.5 | N₂/空気 | 4.0S | 8 | |

| 16 | 5.0-6.0 | -4 | 0.5 | N₂/空気 | 5.0秒 | 8 | |

| 18 | 3.2-4.0 | -6 | 0.5 | N₂/空気 | 6.0S | 10 | |

| 20 | 2.7-3.2 | -8 | 0.5 | N₂/空気 | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +11 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +12 | 0.8 | O2(ネガティブフォーカル) | 1.6E | 0.6 | |

| 22 | 1.2-1.3 | +12.5 | 0.8 | O2(ネガティブフォーカル) | 1.8E | 0.7 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2(ネガティブフォーカル) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2(ネガティブフォーカル) | 1.5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2(ネガティブフォーカル) | 1.5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2(ネガティブフォーカル) | 1.6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 50 | 0.2-0.3 | +13 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1.2 | |

| 25 | 2.4-2.6 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.3 | |

| 30 | 1.7-1.9 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2(ポジティブフォーカル) | 2.0SP | 1.4 | |

| 40 | 1.0-1.2 | -15 | 1.5 | O2(ポジティブフォーカル) | 2.5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2(ポジティブフォーカル) | 2.5S | 1.6 | |

| 30KW | 5 | 24-30 | 0 | 0.5 | N₂/空気 | 3.0S | 8 |

| 6 | 25-28 | -0.5 | 0.5 | N₂/空気 | 3.0S | 8 | |

| 8 | 18-22 | -1 | 0.5 | N₂/空気 | 3.0S | 8 | |

| 10 | 14-17 | -1.5 | 0.5 | N₂/空気 | 3.5S | 8 | |

| 12 | 11-13 | -2 | 0.5 | N₂/空気 | 3.5S | 8 | |

| 14 | 8.0-10.0 | -3 | 0.5 | N₂/空気 | 4.0S | 8 | |

| 16 | 7.5-8.5 | -4 | 0.5 | N₂/空気 | 5.0秒 | 8 | |

| 18 | 5.5-6.5 | -6 | 0.5 | N₂/空気 | 6.0S | 10 | |

| 20 | 5.0-5.5 | -8 | 0.5 | N₂/空気 | 6.0S | 10 | |

| 25 | 3.0-3.5 | -12 | 0.5 | N₂/空気 | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2(ネガティブフォーカル) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 16 | 1.6-1.8 | +11 | 0.8 | O2(ネガティブフォーカル) | 1.4E | 0.6 | |

| 20 | 1.5-1.6 | +12 | 0.8 | O2(ネガティブフォーカル) | 1.6E | 0.6 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2(ネガティブフォーカル) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2(ネガティブフォーカル) | 1.5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2(ネガティブフォーカル) | 1.5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2(ネガティブフォーカル) | 1.6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 50 | 0.3-0.5 | +13 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 50 | 0.6-0.8 | +14 | 0.4 | O2(ネガティブフォーカル) | 1.8SP | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2(ネガティブフォーカル) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2(ポジティブフォーカル) | 1.6SP | 1.2 | |

| 25 | 2.6-2.8 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.3 | |

| 30 | 2.2-2.6 | -14 | 1.5 | O2(ポジティブフォーカル) | 1.8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2(ポジティブフォーカル) | 2.0SP | 1.4 | |

| 40 | 1.0-1.4 | -15 | 1.5 | O2(ポジティブフォーカル) | 2.5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2(ポジティブフォーカル) | 2.5S | 1.6 |

はい、レーザーは炭素鋼を切断できます。レーザー切断は、特に精度、きれいな切断面、材料の無駄を最小限に抑えることが不可欠な場合に、炭素鋼を切断する最も効果的な方法の1つです。レーザーは、集中した光を使用して鋼を溶解または蒸発させ、正確な切断を可能にします。レーザーのパワーと炭素鋼の厚さに応じて、 レーザー切断機 薄板から厚板まで、幅広い用途に対応できます。炭素鋼をレーザー切断する利点は次のとおりです。

全体として、レーザー切断は、自動車、航空宇宙、建設など、幅広い業界で炭素鋼を切断するための非常に効率的で効果的なソリューションです。

はい、ファイバー レーザー ジェネレーターは、炭素鋼レーザー切断機でよく使用されます。ファイバー レーザーは、その高い出力、効率、正確できれいな切断を実現する能力により、炭素鋼の切断に適した選択肢です。ファイバー レーザーがこの用途に最適な理由を以下に説明します。

ファイバー レーザー ジェネレーターは、炭素鋼を切断するための最も効率的で多用途な選択肢であり、現代のレーザー切断機で好まれるオプションです。高精度、エネルギー効率、幅広い厚さの材料を切断する能力により、さまざまな産業用途に適しています。

炭素鋼レーザー切断機の価格は、機械のサイズ、切断力、機能、ブランドなど、いくつかの要因によって大きく異なります。一般的に、価格は $13,500 ~ $200,000 の範囲になると予想されますが、一部のハイエンド モデルはさらに高くなる場合があります。より詳細な内訳は次のとおりです。

価格は、材料の厚さ、カット量、アプリケーションに必要な自動化レベルや精度など、お客様の特定の要件によって異なります。

炭素鋼をレーザー切断できる速度は、レーザー出力、材料の厚さ、切断品質要件、機械設定など、いくつかの要因によって異なります。概要は次のとおりです。

切断速度は、薄いシートの場合は毎分 10 ~ 30 メートル、厚い材料の場合は毎分 1 ~ 5 メートルと、幅広く変化します。通常、より高速な切断速度は、高出力のレーザーと最適化された切断設定によって実現されます。ただし、特に複雑な切断や高精度の切断の場合は、切断速度と品質のバランスを考慮する必要があります。

レーザー切断は、特に炭素鋼のような材料を切断する場合、非常に正確で精密です。炭素鋼のレーザー切断の精度は通常、いくつかの要因に依存しますが、ここではその精度に関する一般的なポイントをいくつか示します。

炭素鋼のレーザー切断は、最も精密な方法の 1 つであり、許容誤差は通常 ±0.1 mm 程度です。特に適切な機器と条件が使用されている場合、滑らかなエッジと最小限の後処理で高品質の切断を実現できます。

炭素鋼のレーザー切断の最大厚さは、使用するレーザー カッターの出力によって異なります。以下は、さまざまな出力範囲に基づく最大厚さの内訳です。

これらの値は、レーザー技術、材料の品質、切断速度、使用される補助ガスなどの要因によって異なる場合がありますが、これはレーザー出力に基づいた炭素鋼のレーザー切断の一般的な範囲です。

炭素鋼をレーザー切断する場合、いくつかの要因がエッジ品質の低下につながる可能性があります。これらの要因に対処することは、きれいで正確な切断を実現するために不可欠です。以下は、エッジ品質に影響を与える主な要因と、それぞれの潜在的な解決策です。

炭素鋼をレーザー切断する際に高品質のエッジ仕上げを実現するには、材料の厚さ、レーザー出力、切断速度、ガスの選択、ノズルの状態、機械の調整など、さまざまな要素を制御する必要があります。これらの要素を最適化し、定期的なメンテナンスと監視を実行することで、オペレーターはエッジの粗さ、歪み、酸化などの問題を軽減し、よりきれいで正確な切断を実現できます。

はい、炭素鋼のレーザー切断では、主にレーザー光線、切断される材料、およびプロセス中に使用される補助ガスの相互作用により、有害な煙や排出物が発生します。適切な安全対策が講じられていない場合、これらの排出物は深刻な健康リスクをもたらす可能性があります。炭素鋼のレーザー切断中に生成される有害物質には、次のものがあります。

炭素鋼のレーザー切断では、金属煙、粒子状物質、VOC、オゾン、その他のガスなど、有害な煙や排出物が発生します。作業者の健康を守るためには、効果的な煙除去システムを実装し、適切な個人用保護具を使用し、適切なトレーニングと機械のメンテナンスを実施し、切断パラメータを最適化して有害な排出物を減らすことが重要です。これらの対策を講じることで、レーザー切断作業に伴う健康リスクを最小限に抑えることができます。

レーザー切断技術における長年の経験により、当社は専門知識を磨き、お客様独自のニーズに合わせた最先端のソリューションを提供しています。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー切断機を確実に提供するための深い知識を持っています。

AccTek Laser では、お客様と強固な関係を築いています。当社の専任サポート チームは、お客様のレーザー切断機が今後何年にもわたって最高の状態で稼働し続けるよう、迅速なサポートとアフター サービスを提供します。お客様の満足は当社の最優先事項であり、あらゆる段階でお客様をサポートします。

品質は当社の製造工程の要です。すべてのレーザー切断機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品は業界最高のベンチマークを満たしています。当社は品質にこだわり、常に安定した性能を発揮し、完璧な切断を実現する機械をお届けします。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー切断機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

Carbon Steel Laser Cutting Machine に対するレビュー4件

サンティアゴ –

レーザー切断機は炭素鋼の切断能力に優れ、その精度と一貫性により、当社のワークショップの貴重な資産となっています。

ヤスミン –

機械の堅牢な構造により、高速切断作業中の安定性が確保され、生産性が向上します。

マルティナ –

レーザー切断機の精度と速度は印象的で、当社の製造ニーズに合わせてきれいで正確な切断を実現します。

ミア –

効率的で信頼性の高い炭素鋼レーザーカッターは、厚い材料を楽々と処理し、一貫した切断品質を保証します。