レーザー洗浄機の理解

レーザークリーニングとは何ですか?

レーザー洗浄機はどのように機能するのでしょうか?

レーザー洗浄機は、洗浄する材料の表面に制御されたレーザー光線を照射することで作動します。その仕組みを段階的に説明します。

- レーザービーム生成: 機械は、洗浄する材料と汚染物質の種類に基づいて、特定の波長と出力レベルでレーザービームを生成します。

- 汚染物質層をターゲットにする: 汚染物質は、熱特性と反射率の違いにより、基板よりも速くレーザーエネルギーを吸収します。

- 熱および光機械的効果: レーザー エネルギーは汚染物質を加熱し、汚染物質を蒸発させたり、分解したり、表面から剥がしたりします。一部のレーザーは、粒子を剥離する小さな衝撃波も生成します。

- 破片の除去: 除去された粒子は、機械に組み込まれた空気または真空システムによって気化または吹き飛ばされます。

- 基材へのダメージが最小限に抑えられます: レーザーの精度により、繊細な表面や複雑な表面を洗浄する場合でも、基材が損傷を受けません。

レーザー洗浄機の種類

利点:

- 平均出力が高く、厚い汚染物質をより速く洗浄します。

- 広い表面の錆、塗料、コーティングを除去するのに適しています。

- 工業用洗浄アプリケーションではコスト効率が高くなります。

制限事項:

- より多くの熱が発生し、熱に敏感な基板を損傷するリスクがあります。

- 複雑な清掃作業や選択的な清掃作業には適していません。

利点:

- 熱による損傷を避ける必要がある繊細な表面に最適です。

- 狭い領域や複雑な領域を選択的に清掃するための正確な制御を提供します。

- 薄膜、酸化物、軽い残留物の除去に効果的です。

制限事項:

- 通常、連続波レーザーよりも高価です。

- 最適な結果を得るには、慎重なパラメータ制御が必要です。

レーザー洗浄機の利点

レーザー洗浄は、従来の洗浄方法に比べて次のようなさまざまな利点があります。

- 非接触洗浄: 表面に直接接触しないため、敏感な部品の摩耗や機械的損傷のリスクが軽減されます。

- 環境に優しい: 化学薬品、研磨剤、溶剤が不要になり、有害廃棄物が削減され、よりクリーンな作業環境が促進されます。

- 正確かつ選択的な洗浄: 周囲の素材に影響を与えることなく特定の領域をターゲットにできるため、複雑な部品や繊細な表面に最適です。

- 多用途: 金属、セラミック、複合材、石材など、さまざまな材料に効果的です。

- メンテナンスが最小限: 可動部品が少ないため、レーザー洗浄機は従来の機器に比べてメンテナンスの必要性が少なくなります。

- 長期的にはコスト効率が高い: 初期投資は高額になる可能性がありますが、メンテナンス、人件費、材料費が削減されるため、レーザークリーニングはコスト効率の高いソリューションになります。

- 安全性の向上: 研磨ブラストや化学物質への曝露の必要性が減り、オペレーターの安全性が向上します。

- 高い効率とスピード: レーザー洗浄プロセスは高速で、ダウンタイムを削減し、産業環境での生産性を向上させます。

- 自動化機能: レーザー洗浄システムを生産ラインに統合することで、大量処理の自動洗浄が可能になります。

- 一貫した結果: レーザークリーニングにより、さまざまな表面にわたって繰り返し均一な結果が得られ、製品の品質が向上します。

適切なレーザー洗浄機を選ぶことが重要な理由

適切なレーザー洗浄機を選択すると、最適な洗浄結果、運用効率、長期的な価値を確保できます。間違った選択は、特に精度、安全性、生産性が重要な業界では、非効率、表面損傷、コスト増加につながる可能性があります。以下は、適切なレーザー洗浄機を選択することが運用にとって重要である主な理由です。

- 最適な洗浄性能を確保: さまざまな材料や汚染物質は、レーザー エネルギーに対してさまざまな反応を示します。適切なレーザー出力、波長、ビーム パラメータを備えたマシンを選択すると、下地の表面を損傷することなく汚染物質を完全に除去できます。たとえば、高出力レーザーはひどい錆の除去に最適ですが、パルス レーザーは繊細な表面や精密洗浄に適しています。

- 基板の損傷を防止: 不適切な設定でレーザー洗浄機を使用すると、基板が過熱したり焼けたりして、材料の損失や損傷によるコストの増大につながります。パラメータをカスタマイズできる機械では、エネルギーを正確に制御できるため、プラスチック部品、薄い金属、歴史的遺物などの敏感な表面を保護できます。

- 生産性と効率性の向上: 適切なレーザー洗浄機は、ダウンタイムを最小限に抑え、洗浄速度を上げることでワークフローを強化します。生産ラインでのバッチ洗浄でも、ポータブルな現場洗浄でも、洗浄タスクに適した機械があれば、企業は最小限の労力で一貫した結果を得ることができます。自動化システムにより労働要件も軽減され、オペレーターは他のタスクに取り組めるようになります。

- 運用コストの削減: レーザー洗浄機の初期投資は高額になる場合がありますが、適切な機械を選択すれば、長期的には運用コストを削減できます。適切に選択された機械は、エネルギー消費が少なく、修理の必要性が少なく、廃棄物を最小限に抑えることができるため、総所有コスト (TCO) の削減につながります。効率的な洗浄により、やり直しの必要性も減り、貴重な時間とリソースを節約できます。

- 安全性とコンプライアンスを最大化: レーザー洗浄により、研磨ブラストや化学溶剤が不要になり、職場の安全性が向上します。ただし、不適切なマシン、特にインターロック システムやエンクロージャなどの安全機能が備わっていないマシンは、オペレーターに危険をもたらす可能性があります。適切な安全対策を備えたマシンを選択すると、業界の規制に準拠し、作業員をレーザー被曝の危険から保護できます。

- アプリケーションの汎用性の向上: さまざまな業界やアプリケーションでは、特殊なレーザー洗浄ソリューションが必要です。たとえば、自動車業界では大規模な洗浄に連続波レーザーが必要な場合がありますが、航空宇宙業界や電子業界では精密洗浄にパルスレーザーが役立つ場合があります。適切なマシンを選択すると、重工業でも繊細な修復プロジェクトでも、さまざまなアプリケーション要件を満たすことができます。

- 将来の拡張性と成長をサポート: 適切なレーザー洗浄機に今すぐ投資すれば、将来のニーズにも対応できます。一部の機械はモジュール設計を採用していたり、ソフトウェアのアップグレードをサポートしていたりするため、需要の増加に合わせて業務を拡大できます。ポータブル ユニットや自動化システムなど、より幅広い機能を備えた機械は、変化する業務要件に柔軟に対応できます。

- 投資を保護します: レーザー洗浄機の購入は大きな投資です。間違ったものを選択すると、頻繁なメンテナンス、予期しない修理、さらには交換費用が発生する可能性があります。ニーズを慎重に評価し、適切な仕様の機械を選択することで、投資を保護し、長期的な信頼性を確保できます。

- 表面処理と下流工程の改善: 適切な洗浄は、溶接、塗装、コーティングなどの後続工程に向けて表面を準備する上で重要な役割を果たします。適切なレーザー洗浄機を選択すると、表面が清潔で汚染物質がなく、下流工程の接着性と品質が向上します。

- 競争上の優位性を構築: 適切なレーザー洗浄装置を選択した企業は、より高品質の製品とサービスを提供し、より厳しい納期を守り、運用上のリスクを軽減できます。これにより、市場での競争上の優位性が生まれ、企業は顧客満足度を高め、長期的なパートナーシップを構築できます。

レーザー洗浄機を選ぶ際に考慮すべき要素

材料の種類

洗浄する基板または材料は、レーザー洗浄機の選択に大きく影響します。金属、プラスチック、セラミック、複合材は、吸収、反射、熱伝導率が異なるため、レーザーエネルギーに対する反応がそれぞれ異なります。たとえば、

- 金属: 通常は反射性があるため、より高出力のレーザーが必要です。

- デリケートな素材: プラスチックや柔らかい素材は、損傷を防ぐために電力設定を低くする必要があります。

- 石材または木材: 文化遺産の用途では、下地の表面に影響を与えないようにレーザーを微調整する必要があります。

汚染物質の種類

除去する汚染物質(錆、塗料、酸化層、油、有機残留物など)の性質と厚さによっても、機械の仕様が決まります。

- ひどい錆や厚いコーティング: 効率的に除去するには、より高い出力とより遅いスキャン速度が必要になる場合があります。

- 薄膜と軽い残留物: より短いパルス持続時間を持つ低出力レーザーは、精密洗浄に適している可能性があります。

表面要件

洗浄後に必要な表面仕上げを理解することは重要です。レーザー洗浄は、表面の質感を維持しながら汚染物質を除去したり、溶接やコーティングなどの追加プロセスのために表面を準備したりすることができます。

- 敏感な表面: 熱への露出を最小限に抑える必要がある繊細な表面の場合、パルス持続時間が短いパルスレーザーが理想的です。

- 粗い表面または工業用表面: 大規模な洗浄や準備には、より高い出力の連続波レーザーが必要になる場合があります。

レーザー出力とエネルギー

レーザー出力は通常ワット (W) で測定され、洗浄に使用できるエネルギーを決定します。出力の選択は、除去する材料と汚染物質によって異なります。

- 低電力 (100W-300W): 軽い汚れやデリケートな表面の除去など、軽い清掃に適しています。

- 中出力 (500W-1000W): 自動車や航空宇宙などの産業における汎用洗浄に最適です。

- 高出力 (1500W 以上): 工業用錆除去や大規模清掃などの高負荷用途に必要です。

波長

レーザーの波長によって、レーザー光線が材料や汚染物質とどの程度相互作用するかが決まります。材料によって吸収される波長が異なります。

- 1064 nm (近赤外線): 金属表面や一般的な洗浄用途によく使用されます。

- 532 nm (緑の波長): 赤外線波長の反射率が高い材料に役立ちます。

パルス持続時間

パルス持続時間、つまりレーザービームが表面と相互作用する時間は、洗浄の精度と効果に大きな影響を与える可能性があります。

- 短パルス: 薄い層の汚染物質を除去する場合や、電子機器や繊細な表面洗浄などの高精度が求められる用途に最適です。

- より長いパルスまたは連続波: より長い期間にわたってより多くのエネルギーを供給し、より深い洗浄を可能にするため、より厚い汚染物質の除去に適しています。

ビームデリバリーシステム

レーザー洗浄機には、レーザーと表面の相互作用を最適に制御するためのさまざまなビーム配信システムが装備されています。

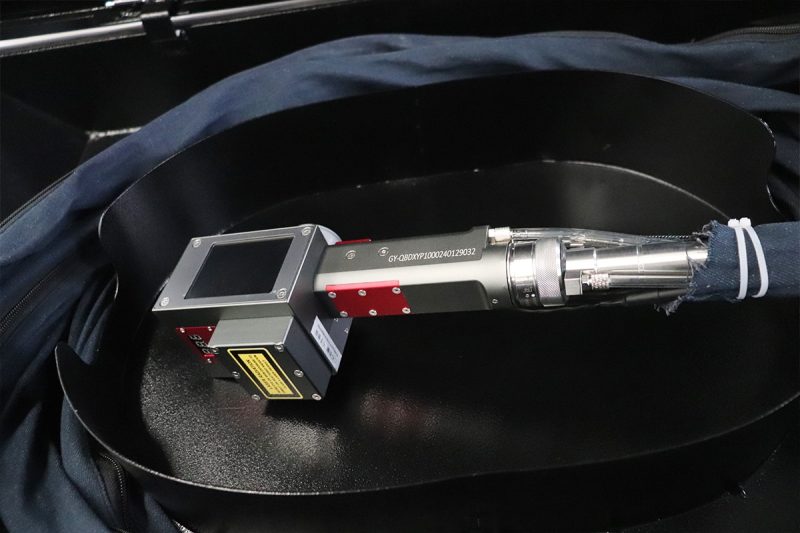

- ハンドヘルド システム: 狭い場所や届きにくい場所に柔軟性と精度を提供します。

- 自動化システムまたはロボットシステム: 精度とスピードが重要となる産業環境で一貫した清掃を実現します。

冷却方法

レーザー洗浄機は動作中に大量の熱を発生するため、性能を維持し、機器の寿命を延ばすには効果的な冷却システムが必要です。

- 空冷: 過度の熱を発生しない低~中出力のマシンに適しています。

- 水冷: 高出力レーザーに必要であり、より優れた熱放散を保証し、長期間にわたって一貫した洗浄性能を維持します。

移動性と携帯性

運用上のニーズに応じて、ポータブル マシンと固定マシンのどちらが適しているかを検討してください。

- ポータブル マシン: 特に建設、造船、修復などの業界での現場作業や現場でのメンテナンスに最適です。

- 固定システム: 通常、機械を固定の場所に統合できる、生産量の多い産業環境で使用されます。

制御システムとソフトウェア

ユーザーフレンドリーな制御システムと高度なソフトウェアにより、レーザー洗浄機の操作がより簡単かつ効率的になります。

- プログラム可能なパラメータ: カスタマイズ可能な設定を備えたマシンにより、ユーザーはさまざまなアプリケーションに合わせてレーザー出力、パルス持続時間、クリーニング速度を調整できます。

- 監視と診断: 高度なシステムではリアルタイムの監視と診断が可能で、最適なパフォーマンスと迅速なトラブルシューティングが保証されます。

自動化レベル

必要な自動化の程度は、運用の規模と複雑さによって異なります。

- 手動またはハンドヘルド システム: 携帯性とオペレーターの制御が重要な、柔軟性の高い小規模アプリケーションに最適です。

- 半自動システム: 手動制御と自動機能のバランスを保ち、繰り返し可能な結果を実現します。

- 完全に自動化されたシステム: 一貫性、スピード、最小限の手動介入が求められる大規模で大量の操作に最適です。

コストと予算

レーザー洗浄機への初期投資は高額になる可能性がありますが、運用コスト、エネルギー消費、メンテナンスを含む総所有コストを考慮することが重要です。

- 予算に優しいオプション: 低電力のハンドヘルド マシンは、小規模なアプリケーションではコスト効率が高くなります。

- ハイエンド システム: より高価なマシンは、より高い自動化、パワー、効率性を備えているため、高負荷の清掃を必要とする業界に適しています。

安全機能

レーザー洗浄機には、オペレーターと環境を有害な暴露から保護するための組み込みの安全機能が必要です。

- 安全エンクロージャ: レーザー放射線への偶発的な曝露を防止します。

- インターロック システム: 安全違反が発生した場合に自動的に機械を停止します。

- 個人用保護具 (PPE): オペレーター用のレーザー安全ゴーグルやその他の必要な保護具が利用可能であることを確認します。

メンテナンスとサービス

定期的なメンテナンスは、レーザー洗浄機を効率的に稼働させるのに役立ちます。以下の機能を備えたメーカーの機械を検討してください。

- 包括的な保証: 機械が欠陥や故障から保護されることを保証します。

- すぐに入手できるスペアパーツ: コンポーネントを迅速に交換できるようにすることでダウンタイムを短縮します。

- アフターセールス サポート: テクニカル サポートとトレーニング プログラムを利用することで、オペレーターは機械の効率を最大限に高め、運用の中断を減らすことができます。

アプリケーションと業界

自動車産業

自動車業界では、部品の品質と寿命を保証するために、精度と清潔さが重要です。レーザー洗浄機は、溶接、接着、塗装のために金属表面を準備するために広く使用されています。

- 錆と酸化物の除去: 溶接やコーティングのための車体部品やシャーシの準備に不可欠です。

- 溶接前の表面処理: 高品質の溶接のためにきれいな表面を確保し、欠陥を防止します。

- 塗装の剥離と再加工: 下にある金属を損傷することなく、古い塗装層を除去します。

- エンジン部品の洗浄: シリンダーヘッド、ピストン、その他の部品からカーボン堆積物やオイル残留物を除去し、エンジン性能を向上させます。

航空宇宙産業

航空宇宙産業では精度と信頼性が求められており、レーザー洗浄は部品やシステムを非侵襲的に保守する方法を提供します。

- コーティング除去: 重要な部品を損傷することなく、航空機部品からコーティングを除去してメンテナンスや再塗布を行います。

- 接着のための表面準備: 複合材の表面を徹底的に洗浄することで、接着剤とコーティングが適切に接着されるようにします。

- エンジン部品の洗浄: タービンブレードやその他のエンジン部品から炭素、酸化物、燃料の残留物を除去します。

- 重要な部品のメンテナンス: 機能性を損なうことなく、センサー、コネクタ、その他の繊細な部品を正確にクリーニングします。

造船業

レーザー洗浄技術は、錆やその他の汚染物質を除去するための迅速かつ効果的なソリューションを提供することで、造船や海洋整備において重要な役割を果たします。

- 広い表面からの錆の除去: 船体構造にとって重要な、金属表面がきれいで溶接や塗装の準備が整っていることを確認します。

- コーティング用の表面処理: 保護塗料やコーティングの密着性を高めるために金属表面を準備します。

- 海洋機器のメンテナンス: 海水にさらされるプロペラ、バルブ、その他の金属部品を洗浄し、腐食を防ぎ、寿命を延ばします。

- 非破壊洗浄: 性能に影響を与えずに、敏感な海洋機器から汚染物質を除去します。

文化遺産の修復

レーザー洗浄は、歴史的遺物、彫刻、建築記念碑を損傷することなく修復するための繊細で正確な方法を提供します。

- 彫刻と石の洗浄: 彫刻や記念碑から、摩耗することなく汚れ、汚染物質、生物の繁殖を安全に除去します。

- フレスコ画や絵画の修復: オリジナルのアートワークを損なうことなく、塗り重ねた絵やニスを除去します。

- 考古学的発見物の清掃: 古代の遺物から汚れや腐食を慎重に除去し、研究や展示のために保存します。

- 非侵襲的技術: レーザー洗浄の精度は、化学洗浄や研磨洗浄に耐えられない繊細な表面に最適です。

カビのクリーニング

レーザー洗浄は、プラスチック、ゴム、食品業界で金型のメンテナンスに広く使用されており、製品の品質の一貫性を確保し、金型の寿命を延ばします。

- 損傷のない洗浄: 金型の表面や形状を損傷することなく、金型から残留物を除去します。

- 迅速かつ効率的: 生産サイクル中に金型を素早く洗浄することでダウンタイムを削減します。

- 残留物が残りません: 研磨粒子や化学物質を残さずに洗浄し、食品や医薬品の金型の衛生基準を確保します。

- 製品品質の向上: 金型が最適な状態に保たれ、完成品の欠陥を防止します。

その他の産業

レーザー洗浄機は他の業界にも進出しており、さまざまな用途に多用途で効果的なソリューションを提供しています。

- エレクトロニクス産業: コネクタ、回路基板、繊細なコンポーネントから、損傷を与えることなく酸化物や汚染物質を除去します。

- 製造およびメンテナンス: コーティングおよび接着のために表面を準備し、最適な動作のために機械部品を清掃します。

- エネルギー部門: 発電所で使用されるタービン、パイプライン、産業機器から腐食や汚染物質を除去します。

- 医療業界: 手術器具や医療機器を精密に洗浄し、厳格な衛生基準を満たしていることを確認します。

- 鉄道業界: 線路や部品から錆や塗料を取り除き、耐久性と運用効率を確保します。

規制と安全に関する考慮事項

レーザー安全講習

レーザーの安全性の分類は、IEC 60825-1 などの国際規格で定義されており、目や皮膚に危害を及ぼす可能性に基づいてレーザーを分類します。適切なクラスを選択すると、特にさまざまな産業環境での安全な操作が保証されます。

- クラス 1: これらのレーザーは密閉されており、レーザー光線への露出を防ぐため、通常の状況では安全であると見なされます。自動化システムに統合された機械は、多くの場合、このカテゴリに分類されます。

- クラス 2: 低出力の可視レーザー (例: 最大 1 mW) がこのクラスに含まれます。短時間の露出は一般的に安全ですが、オペレーターは長時間のアイコンタクトを避ける必要があります。

- クラス 3: 直接見ると損傷を引き起こす可能性のある高出力レーザー。クラス 3 レーザーには、安全ゴーグルなどの保護具と管理された作業エリアが必要です。

- クラス 4: これらは高出力レーザーであり、目や皮膚に深刻な損傷を引き起こす可能性があります。ほとんどの産業用レーザー洗浄機はクラス 4 に該当し、密閉されたワークステーション、インターロック、保護具などの厳格な安全対策が必要です。

オペレータートレーニング

適切なトレーニングにより、レーザー洗浄機、特に高出力システムを安全かつ効率的に使用できます。十分なトレーニングを受けたオペレーターは、事故のリスクを最小限に抑えながら洗浄プロセスを効果的に実行します。

- レーザー パラメータの理解: オペレーターは、材料と汚染物質の種類に基づいてレーザー出力、パルス周波数、速度を調整する方法を学ぶ必要があります。

- 機器の取り扱い: トレーニングにより、オペレーターがハンドヘルド デバイス、ポータブル ユニット、自動化システムを安全に取り扱えるようになります。

- 安全プロトコル: オペレーターは、レーザーゴーグルや手袋などの個人用保護具 (PPE) の使用を含む安全プロトコルに精通している必要があります。

- 緊急手順: トレーニングには、機器の故障、安全違反、または偶発的なレーザー照射への対応手順を含める必要があります。

- コンプライアンスとドキュメント: オペレーターは、規制基準に準拠する方法、クリーニング プロセスを文書化する方法、および定期的なメンテナンスを実行する方法も理解する必要があります。

環境への影響

レーザー洗浄は、有害な化学物質、研磨材、過剰な水の使用が不要になるため、従来の洗浄方法に代わる環境に優しい方法と考えられています。ただし、企業はレーザー洗浄システムに関連する環境面を考慮する必要があります。

- 廃棄物の削減: レーザー洗浄では廃棄物が最小限に抑えられ、ほとんどの汚染物質は気化または粉塵として回収されます。真空システムを内蔵した機械は、粒子が空気中に放出されるのを防ぎます。

- エネルギー消費: 電力レベルが高いマシンは、大量のエネルギーを消費する可能性があります。エネルギー効率の高いモデルを選択し、適切な電力設定を使用すると、電力消費を最小限に抑えることができます。

- 排出制御: レーザー洗浄は化学的方法よりも汚染が少ないですが、特に塗料やコーティングを除去するときに煙が発生する可能性があります。排出を管理するには、適切な換気システムまたは濾過システムを設置する必要があります。

- 騒音公害: 研磨洗浄方法よりは静かですが、一部のレーザー洗浄機は動作時の騒音を発生する場合があります。特に密閉された環境や屋内環境では、騒音対策を検討する必要があります。

- 持続可能性の目標: 企業は、化学廃棄物の削減、エネルギー効率の向上、環境への影響の最小化により、レーザー洗浄の実践を持続可能性の取り組みと一致させることができます。

メーカーとサプライヤーの評価

評判と経験

メーカーの評判と経験は、その信頼性と製品の品質を反映します。

- 業界の専門知識:レーザー洗浄機の製造で実績のあるメーカーを探してください。 AccTek レーザー幅広いレーザーソリューションの専門知識で知られています。

- 顧客レビューとケーススタディ: 既存の顧客からのフィードバックは、製品のパフォーマンスと顧客満足度についての洞察を提供します。過去のプロジェクトを紹介するケーススタディは、特定の業界におけるメーカーの経験を強調することができます。

- 認証および規格への準拠: ISO 認証などの国際規格に準拠する製造業者は、品質と安全性への取り組みを実証します。

- グローバルなプレゼンス: 顧客やパートナーのグローバル ネットワークを持つサプライヤーは、多くの場合、より幅広い経験と強力なサポート システムを備えています。

カスタマイズオプション

レーザー洗浄の要件はすべて同じというわけではありません。マシンをカスタマイズできる柔軟性があれば、運用上のニーズに完全に適合させることができます。

- カスタマイズされたソリューション: 優れたメーカーは、特定の洗浄タスクに対応するために、電力レベル、波長、ビーム配信システムのさまざまなオプションを提供する必要があります。

- モジュラー設計: 簡単にアップグレードでき、運用を柔軟に拡張できるモジュラー コンポーネントを備えたマシンを探します。

- 特別な機能: 一部のメーカーでは、真空システム、冷却ソリューション、自動制御インターフェースの統合など、追加のカスタマイズを提供しています。

- 将来の成長への適応性: 互換性のある製品を幅広く提供するサプライヤーであれば、時間の経過とともに業務を拡大またはアップグレードすることが容易になります。

技術サポートとトレーニング

効果的な技術サポートにより、スムーズな設置、操作、トラブルシューティングが保証されます。適切なオペレーターのトレーニングにより、マシンの効率と安全性が最大限に高まります。

- インストールとセットアップのサポート: メーカーは、マシンが最適に動作するようにインストール段階で支援する必要があります。

- トレーニング プログラム: 機器の取り扱い、安全プロトコル、さまざまな洗浄作業に対するレーザー パラメータの最適化に関する詳細なオペレーター トレーニングを提供するサプライヤーを探します。

- 継続的な技術支援: 運用上の問題を迅速に解決するために、製造元がリモートまたはオンサイトのサポートを提供していることを確認します。

- ソフトウェアの更新とアップグレード: 制御システムとソフトウェアを定期的に更新すると、マシンのパフォーマンスが向上し、寿命が延びます。

保証およびメンテナンスサービス

信頼性の高い保証とメンテナンス サービスにより、投資を保護し、ダウンタイムを最小限に抑えて、一貫した運用を保証します。

- 包括的な保証: 優れた製造業者は、明確な利用規約とともに、部品と労働力をカバーする保証を提供する必要があります。

- メンテナンス プラン: 定期的な予防メンテナンスにより、予期しない故障を回避し、マシンを最高の効率で稼働させることができます。

- スペアパーツの入手可能性: 純正スペアパーツにすぐにアクセスできるため、修理を遅滞なく完了できます。

- アフターサービス ネットワーク: 技術的な問題や修理に迅速に対応できる、確立されたサービス ネットワークを持つメーカーを探してください。

まとめ

レーザー洗浄ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。