錆と塗装の除去について理解する

Rust とは何ですか?

錆や塗装の除去が重要なのはなぜですか?

構造の完全性

美的魅力

機能効率

安全コンプライアンス

長寿

錆や塗装を除去する伝統的な方法

機械的方法

機械的な方法では、研磨力を使用して錆や塗装を物理的に除去します。一般的な手法には次のものがあります。

- サンドブラスト: 高圧空気を使用して研磨材 (砂や砂利など) を表面に吹き付け、錆や塗装を剥がします。

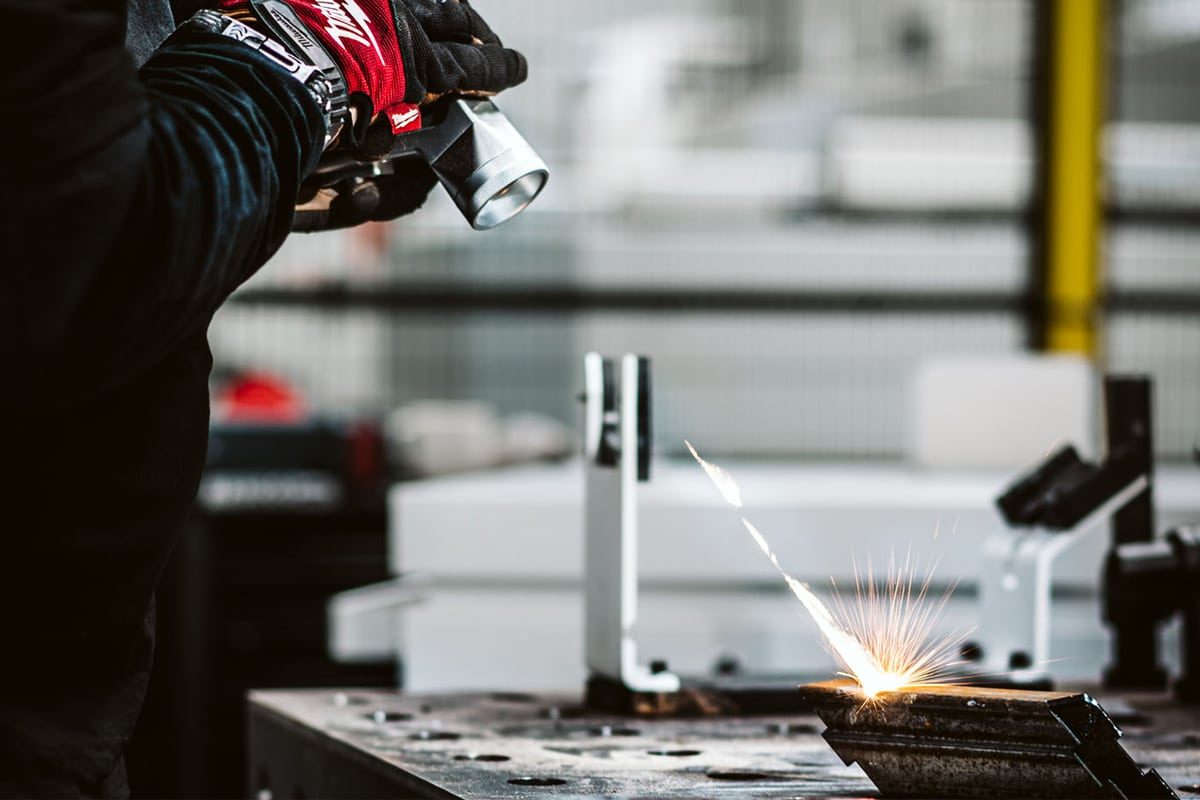

- 研磨と削り取り: ワイヤーブラシ、スクレーパー、またはグラインダーを使用して、汚染物質を手作業で除去します。

欠点:

- 表面の損傷: これらの方法は研磨性があるため、ベース素材に傷を付けたり侵食したりする可能性があります。

- 健康リスク: これらのプロセスでは、吸入すると有害な可能性のある粉塵や破片が発生します。

- 労働集約的: 特に大きな表面や複雑な部品の場合、機械による除去には時間がかかります。

化学的方法

化学剥離では、溶剤または酸性溶液を使用して錆や塗料を溶かします。これらの化学物質を表面に塗布し、作用させてから拭き取ったり洗い流したりします。

- 利点: 複雑な形状や届きにくい場所にも浸透できます。

欠点:

- 環境への影響: 多くの化学剥離剤には、環境に危険をもたらす有毒物質が含まれています。

- 健康リスク: これらの化学物質にさらされると、皮膚の炎症、呼吸器系の問題、その他の健康上の問題を引き起こす可能性があります。

- 材料の適合性: 一部の化学物質は特定の金属と反応し、損傷を引き起こす可能性があります。

熱的方法

熱処理法では、熱を加えて錆や塗料を緩めたり焼き払ったりします。

- ヒートガンとトーチ: 塗料を柔らかくして、削り取りやすくするために使用します。

- プラズマ洗浄: プラズマアークを使用して汚染物質を除去する、より高度な方法。

欠点:

- 反りの危険: 長時間または過度の熱により金属基板が変形したり弱くなったりする可能性があります。

- 火災の危険: 直火や高熱で作業すると、火災の危険が高まります。

- 不完全な除去: 錆や塗料の残留物が残っている可能性があり、さらに処理が必要になります。

レーザー洗浄技術

レーザークリーニングとは何ですか?

レーザークリーニングはどのように機能しますか?

レーザー洗浄プロセスの主な手順:

- レーザー照射: 集中したレーザービームが汚染された表面をターゲットにします。

- 汚染物質の蒸発: 吸収されたエネルギーにより、錆、塗料、残留物が急速に加熱され、蒸発します。

- プラズマ形成と衝撃波: 高エネルギーパルスによりプラズマプルームと衝撃波が発生し、さらに汚染物質を除去します。

- 破片の除去: 汚染物質が蒸発または緩むため、洗浄された表面には不純物が残りません。

- 残留物なし: 研磨材や化学薬品は使用されない為、二次廃棄物が残らず、クリーンかつ精密な用途に最適です。

レーザー洗浄システムの種類

パルスレーザー

特徴:

- 一定間隔で短く高強度のレーザーエネルギーパルスを放射し、表面の汚染物質を正確に除去します。

用途:

- 熱の影響を最小限に抑える必要がある繊細な表面 (例: 歴史的遺物、電子機器)。

- 制御された正確な清掃が必要な状況。

利点:

- 敏感な表面への熱による損傷のリスクを軽減します。

- 狭い場所や複雑な場所の細かい清掃に最適です。

連続波レーザー

特徴:

- 高速かつ大規模な洗浄作業に適した、安定した途切れないレーザー エネルギー ビームを提供します。

用途:

- 造船、製造、自動車部品の洗浄などの重工業用途。

- 完全に除去するには高いエネルギーを必要とする厚い錆や塗装層のある表面。

利点:

- 広い範囲をより速く掃除します。

- 精度よりも速度が優先される環境に適しています。

従来の方法と比較したレーザー洗浄の利点

非研磨性、非接触性

- サンドブラストや研磨とは異なり、レーザー洗浄では基材が摩耗したり損傷したりすることはありません。

- 基板の元の構造と外観が維持されるため、敏感な部品や貴重な部品にとって非常に重要です。

環境にやさしい

- レーザー洗浄により化学薬品や研磨剤が不要になり、環境への影響と廃棄物が削減されます。

- 有害な残留物を生成しないため、環境規制を満たすことを目指す産業にとって持続可能な選択肢となります。

高精度と選択性

- レーザーは、周囲の表面に影響を与えずに特定の領域をターゲットにするように調整できます。

- このレベルの精度は、航空宇宙や電子機器製造などの用途で特に価値があります。

効率と生産性の向上

- レーザー洗浄は、特に複雑な表面や複雑な形状の機器に対して高速かつ効果的な洗浄を提供することで、ダウンタイムを短縮します。

- セットアップが最小限で済み、消耗品も不要になるため、効率がさらに向上します。

安全性の向上

- 従来の方法に伴う作業者の粉塵、化学物質、騒音への曝露を軽減します。

- 適切な安全プロトコルを導入することで、レーザークリーニングはより安全な作業環境を提供します。

素材や業界を問わず汎用性

- レーザー洗浄は、鋼、アルミニウム、銅、プラスチック、複合材など、さまざまな基材に適しています。

- これは、自動車、航空宇宙、造船、文化遺産の修復などの業界で応用されています。

メンテナンスと運用コストの削減

- 消耗品が少なく、機器の摩耗も最小限に抑えられるため、レーザー洗浄システムはメンテナンスの必要性が少なくなります。

- レーザー光源の長寿命により、長期的には運用コストの削減につながります。

レーザー洗浄で錆や塗装を除去する方法

ステップバイステップガイド

表面評価

適切な評価を行うことで、特定の表面と汚染物質に対して洗浄プロセスが最適化されます。

- 材質の識別: 基材がレーザー洗浄に適合しているかどうかを判断します (例: スチール、アルミニウム、銅)。

- 汚染物質を分析する: 錆や塗料の厚さと種類を評価して、適切なレーザー設定を選択します。

- 表面の状態を検査する: 洗浄プロセスに影響を与える可能性のあるコーティング、ひび割れ、その他の表面の特徴を確認します。

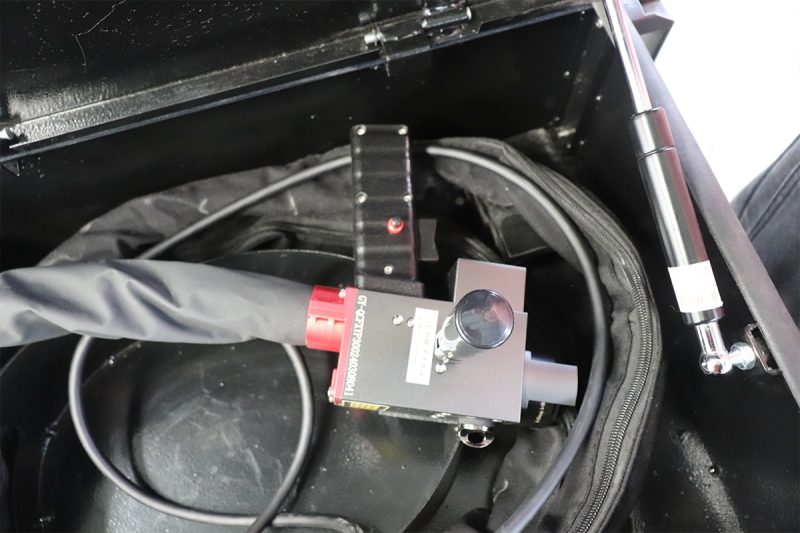

機器の選択

効果的かつ安全な清掃を実現するには、適切な機器を選択することが重要です。

- レーザータイプを選択してください:

- パルスレーザー: 精度が求められる繊細な表面向け。

- 連続波レーザー: 広い表面積での強力な洗浄に適しています。

- 移動性のニーズを考慮する: 現場での清掃用のポータブル ユニットか、ワークショップで使用する固定システムのどちらかを選択します。

- アクセサリの選択: 一部のアプリケーションでは、パフォーマンスを向上させるために特殊なノズルや光学系が必要になる場合があります。

パラメータ設定

レーザー設定を微調整することで、基板を損傷することなく効果的に汚染物質を除去できます。

- レーザー出力の設定: 厚い錆や塗装層には高い出力が理想的です。繊細な表面には低い出力を使用します。

- パルス周波数とスキャン速度を調整します。周波数と速度を高くするとカバレッジが向上しますが、複数回のパスが必要になる場合があります。

- レーザー ビームを集中します。焦点を正しく合わせると、汚染物質によるエネルギー吸収が最適化され、効率的な洗浄が可能になります。

安全対策

労働者と環境を保護するには、安全プロトコルに従うことが不可欠です。

- 個人用保護具 (PPE): レーザー安全ゴーグル、手袋、保護服を使用してください。

- エリアの準備: アクセスを制御し、権限のない人員へのレーザー照射を防ぐための障壁を設置します。

- トレーニング: オペレーターがレーザーの安全性と機器の操作について十分なトレーニングを受けていることを確認します。

- 換気: 作業スペースから蒸発した物質を除去するために、煙排出システムを設置します。

洗浄プロセス

プロセスを正しく実行することで、汚染物質を徹底的かつ効率的に除去できます。

- レーザー ヘッドの配置: クリーニング ヘッドを適切な距離と角度で保持または取り付けます。

- テスト実行を実行します。小さなセクションから開始して、パラメータが正しいことを確認します。

- 表面をスキャンする: レーザー ヘッドを表面上で均等に動かし、パスを重ねて完全にカバーされるようにします。

- プロセスを監視する: 基板の損傷や不完全な洗浄を防ぐために、表面を継続的に観察します。

清掃後の手順

清掃後の検査とメンテナンスにより、品質の高い結果と機器の寿命が確保されます。

- 表面を検査する: 基材に残っている汚染物質や損傷がないか確認します。

- 保護コーティングを施す: 必要に応じて、再酸化や腐食を防ぐためにコーティングを施します。

- クリーンアップ: ほこりやごみを取り除き、作業スペースが清潔であることを確認します。

- 結果を文書化します。将来の参照用に設定と結果を記録します。

最適な結果を得るためのヒント

複数パス

- 厚い錆や塗装の層の場合は、複数回の洗浄が必要になる場合があります。

- パス間のパラメータを調整して、クリーニング効率を向上させます。

冷却間隔

- 熱の蓄積を防ぎ、表面の損傷を防ぐために、パス間で基板が冷却される時間を取ってください。

パラメータの最適化

- 最良の結果を得るために、レーザー出力、スキャン速度、パルス周波数を継続的に監視し、微調整します。

- 本格的なクリーニングの前に、テスト実行を使用してパラメータを調整します。

メンテナンス

- 最適なパフォーマンスを維持するために、光学系、ケーブル、レーザー ヘッドを定期的に清掃および検査してください。

- 長時間の操作中に過熱しないように、冷却システムを点検してください。

ドキュメント

- レーザーの設定、結果、およびクリーニング プロセス中に行われた調整の詳細な記録を保持します。

- これらの記録を使用して手順を改良し、将来のタスクの効率を向上させます。

レーザー洗浄の用途

自動車産業

- 修復: 自動車修復部門では、クラシックカーやヴィンテージカーから錆や古い塗装を取り除くことが、構造の完全性と外観を保つために重要です。レーザー洗浄は、下地の金属を損傷することなく汚染物質を除去する穏やかで効果的なソリューションを提供し、シャーシ、フレーム、ボディパネルなどの繊細な部品を正確に洗浄できます。

- 製造: レーザー洗浄は、自動車製造において、部品のコーティング、接着、溶接の準備にますます使用されています。レーザー洗浄は、エンジン部品、ブレーキ部品、その他の重要なシステムから酸化物、グリース、残留物を除去することで、製品の品質を向上させ、保護コーティングの適切な接着を保証します。

- メンテナンス: 継続的なメンテナンスでは、レーザー洗浄が、排気システム、エンジン ブロック、サスペンション部品などの自動車部品の錆、腐食、堆積物を除去する効率的なソリューションとなります。レーザー洗浄の精密性により、対象を絞った除去が可能になり、自動車部品の寿命を延ばしながらダウンタイムを最小限に抑えることができます。

航空宇宙産業

- コンポーネントの洗浄: 航空宇宙業界では、タービンブレード、着陸装置、構造部品などのコンポーネントは、メンテナンスや検査の前に入念に洗浄する必要があります。レーザー洗浄は、重要な航空宇宙コンポーネントから錆、炭素堆積物、酸化物などの表面汚染物質を除去し、厳格な安全性と性能基準を満たすのに最適です。

- 表面処理: コンポーネントをコーティング、溶接、または接着する前に、レーザー洗浄を使用して、これらのプロセスの整合性を損なう可能性のある汚染物質を除去します。この方法により、表面が徹底的に洗浄され、その後の処理に備えられるため、航空宇宙コンポーネントの品質と耐久性が向上します。

- バリ取り: 精密航空宇宙製造では、レーザー洗浄は、機械加工プロセスで残った鋭いエッジ、バリ、残留物を除去するためによく使用されます。レーザー洗浄は非接触であるため、表面の損傷を防ぎ、航空宇宙産業で要求される厳格な許容範囲を部品が満たすことを保証します。

造船・海洋産業

- 船体洗浄: 時間の経過とともに船体に錆や生物付着物が蓄積し、抵抗の増加や燃料消費の増加につながります。レーザー洗浄は、金属やコーティングを損傷することなく船体の表面を修復し、これらの汚染物質を効率的に非研磨的に除去する手段を提供します。この方法は、環境規制により環境に優しい洗浄ソリューションが求められる造船所で特に役立ちます。

- コンポーネントのメンテナンス: レーザー洗浄は、過酷な海洋環境にさらされるバルブ、パイプ、機械部品のメンテナンスに使用されます。レーザー洗浄は、腐食、塩分堆積物、古い塗装を除去することで、海洋コンポーネントの寿命を延ばし、船舶やその他の船舶が最高のパフォーマンスで稼働することを保証します。

- 腐食防止: 海洋構造物や設備を定期的にレーザー洗浄すると、腐食の拡大を防ぐことができます。これは、船舶、海洋プラットフォーム、ドック施設の安全性と機能性を維持するために不可欠です。レーザー洗浄は、金属表面を正確かつ制御された方法で洗浄し、将来の腐食を防ぐ保護コーティングを施すことを可能にします。

製造業および重工業

- ツールと金型の洗浄: 製造業では、ツールと金型に錆、グリース、汚染物質が蓄積し、生産品質に影響を与える可能性があります。レーザー洗浄は、摩耗や変形を引き起こすことなくこれらの表面を効率的に洗浄する方法を提供し、製造プロセスがスムーズに実行され、最終製品が高品質基準を満たすことを保証します。

- 溶接準備: 溶接前にレーザー洗浄を使用して金属表面から酸化物、錆、古いコーティングなどの汚染物質を除去し、強力で信頼性の高い溶接を確保します。レーザー洗浄の精度により、溶接が必要な領域を選択的に除去できるため、溶接接合部の完全性と品質が向上します。

- 表面テクスチャリング: レーザー洗浄は、金属部品に特定の表面テクスチャや仕上げを施すためにも使用できます。レーザーの強度と焦点を慎重に制御することで、メーカーは望ましい表面特性を実現でき、製品の性能や美観を向上させることができます。

文化遺産と美術品の修復

- 遺物の保存: 歴史的遺物の保存に関しては、従来の洗浄方法では回復不可能な損傷を引き起こす可能性があります。一方、レーザー洗浄は、金属、石、または木製の遺物から腐食、汚れ、汚染物質を穏やかに制御された方法で除去します。この非侵襲的なプロセスは、デリケートな表面の完全性を維持しながら、効果的に洗浄します。

- 繊細な素材: 古い金属、織物、壊れやすい芸術作品など、繊細な素材で作られたアイテムの場合、レーザー洗浄は、元の構造を損傷することなく汚染物質を正確にターゲットにするため理想的です。これは、保存が最優先される彫刻、記念碑、博物館の展示品の修復に特に役立ちます。

エレクトロニクス産業

- 回路基板のクリーニング: 電子業界では、レーザークリーニングは回路基板やその他の電子部品から酸化物、はんだ残留物、汚染物質を除去するために使用されます。レーザークリーニングは精密で非接触であるため、回路を損傷するリスクなしに繊細な電子デバイスをクリーニングするのに最適です。

- 精密洗浄: レーザー洗浄は、電子機器、半導体、その他のマイクロスケール部品の製造における高精度洗浄作業にも使用されます。隣接する部品に影響を与えずに対象領域を選択的に洗浄できるため、精度が重要となる電子機器製造には欠かせないツールです。

適切なレーザー洗浄機の選択

所要電力

レーザー洗浄機のパワーは、汚染物質を除去する能力と洗浄プロセスの速度に直接影響します。パワーの高い機械は重労働の作業に適しており、パワーの低いモデルは繊細な用途に最適です。

- 低出力レーザー(100W~300W):

- 軽い錆や薄い塗装層に最適です。

- 電子機器や歴史的遺物などの繊細な表面に適しています。

- 中出力レーザー(500W~1000W):

- 精度と速度のバランスを実現します。

- 自動車のメンテナンス、航空宇宙部品、一般的な製造アプリケーションに最適です。

- 高出力レーザー(1500W以上):

- 造船業や製造業などの業界での厚い錆や頑固な塗装の除去に適しています。

- 迅速な対応が求められる大規模または大量のアプリケーションに最適です。

材質の適合性

レーザー洗浄に対する反応は材料によって異なるため、対象の表面と互換性のある機械を選択することが重要です。

- 金属: 鋼、アルミニウム、銅、真鍮、チタンはすべてレーザー技術を使用して効果的に洗浄できます。

- 非金属: 一部のプラスチック、複合材、コーティングは、適切なレーザー構成で洗浄できます。

- 表面感度: 薄い金属や歴史的遺物などの繊細な表面の場合、正確な制御と最小限の熱影響により、パルスレーザーがより適しています。

表面形状

洗浄する表面の形状と複雑さによって、必要なレーザー洗浄機の種類が決まります。

- 平らな表面: 金属板や船体などの広い平らな領域では、高出力の連続波レーザーによる迅速な洗浄が効果的です。

- 複雑または入り組んだ形状: パルスレーザーは、精密な洗浄が必要な複雑なデザイン、コーナー、または小さな部品に最適です。

- 手の届きにくい場所: 調整可能なノズルとハンドヘルド オプションを備えたレーザー洗浄システムにより、不規則な形状や手の届きにくい場所でも柔軟に対応できます。

モビリティ

特に現場での清掃作業や大型機器での作業では、移動性が重要な考慮事項となります。

- ポータブルレーザー洗浄機:

- 軽量で移動も簡単。

- 現場作業、自動車修理、遠隔地でのメンテナンスに最適です。

- 固定式レーザー洗浄システム:

- ワークショップや生産ラインに適しています。

- 大量生産アプリケーション向けに、より高いパワーと広い作業領域を提供します。

- ハイブリッド ソリューション: 一部のマシンでは、最大限の柔軟性を提供するために、固定構成とポータブル構成の両方が提供されています。

予算と所有コスト

レーザー洗浄機は多額の投資となるため、初期費用と長期的な節約の両方を評価することが重要です。

- 初期投資: より強力なシステムは購入価格が高くなる可能性がありますが、清掃速度が速くなり、人件費が削減されます。

- 運用コスト: レーザー洗浄は化学薬品や研磨剤を必要としないため、運用コストが低く抑えられます。従来の洗浄方法に比べて、定期的なメンテナンスは最小限で済みます。

- 効率と ROI: クリーニングの高速化とダウンタイムの最小化は長期的な節約につながります。投資収益率 (ROI) を計算して、機械の寿命全体にわたる費用対効果を判断します。

企業コンプライアンス

レーザー洗浄技術は、安全で責任ある運用を確保するために、業界固有の安全性と環境基準を満たす必要があります。

- レーザー安全基準: 機械が IEC 60825-1 などの国際安全規制に準拠していることを確認してください。事故を防ぐために、オペレーターは適切なトレーニングを受け、個人用保護具 (PPE) を使用する必要があります。

- 環境規制: レーザー洗浄では有害な廃棄物や排出物が発生せず、環境に優しいです。適切な煙除去システムを備えた機械は、環境基準に準拠した空気の質を維持するのに役立ちます。

- 業界固有のガイドライン: 航空宇宙や医療製造などの一部の業界では、洗浄プロセスに厳しい要件があります。選択したレーザー マシンがこれらの規制遵守基準を満たしていることを確認してください。

安全上の考慮事項

レーザーの安全性

レーザー洗浄機は高出力レーザーを使用するため、適切に管理しないと危険が生じる可能性があります。操作者と傍観者を保護するために、レーザーの安全対策を理解することが重要です。

- レーザーの分類: ほとんどの産業用レーザー洗浄システムは、最もリスクの高いカテゴリーであるクラス 4 レーザーに分類されます。レーザー光線に直接または反射してさらされると、皮膚や目に深刻な損傷を与える可能性があります。

- 個人用保護具 (PPE): 作業者は、使用するレーザーの特定の波長に適合したレーザー安全ゴーグルを着用する必要があります。また、レーザー光線への偶発的な露出を防ぐために、保護服を着用する必要があります。PPE は、火傷、目の損傷、その他のレーザー関連の事故を防ぐのに役立ちます。

- レーザー ビーム制御: レーザー洗浄システムには、偶発的な照射を防止するためのビーム エンクロージャやバリアなどの安全機能が装備されていることを常に確認してください。リスクをもたらす可能性のある意図しない反射を最小限に抑えるには、適切なレーザーの位置合わせと焦点合わせが不可欠です。

- トレーニングと認定: レーザー洗浄機は、訓練を受けた担当者のみが操作する必要があります。オペレーターは、緊急停止手順や保護具の適切な使用法など、レーザー安全プロトコルに精通している必要があります。

環境安全

レーザー洗浄は、化学剥離やサンドブラストに比べて環境に優しいプロセスですが、それでも考慮すべき環境要因が存在します。

- 煙抽出システム: レーザー洗浄中、さび、塗料粒子、蒸発した物質などの汚染物質が空気中に放出されます。これらの粒子を除去し、作業場の空気の質を清潔に保つには、適切な煙抽出システムが不可欠です。これは作業員を保護するだけでなく、環境規制への準拠を維持するのにも役立ちます。

- 廃棄物管理: 化学洗浄とは異なり、レーザー洗浄では有害な液体廃棄物は発生しません。ただし、プロセス中に発生する微細な粉塵や微粒子は、汚染を防ぐために、現地の規制に従って適切に収集および処分する必要があります。

- エネルギー効率: レーザー洗浄機はエネルギー効率に優れていますが、エネルギー消費を最小限に抑えるためには、機器が最適に動作していることを確認することが重要です。定期的なメンテナンスにより、機械の効率的な動作が維持され、環境への影響が軽減されます。

運用上の安全性

運用の安全性には、安全な作業環境を作り、事故を防ぎ、円滑な運用を保証するプロトコルを確立することが含まれます。

- レーザーエリアへのアクセス制御: レーザー洗浄作業スペースは、許可された人員のみがアクセスできるように制限された制御エリアにする必要があります。高出力レーザーの存在を警告する明確な標識を表示する必要があります。これにより、傍観者が誤ってレーザーにさらされるリスクが軽減されます。

- 緊急停止システム: すべてのレーザー洗浄機には、簡単にアクセスできる緊急停止ボタンが装備されている必要があります。機器の故障や予期せぬ露出が発生した場合、オペレーターは負傷や損傷を防ぐために、システムの電源をすぐに切ることができなければなりません。

- 監視とメンテナンス: すべての安全システムが正しく機能していることを確認するには、レーザー洗浄装置の定期的な監視が必要です。保護カバー、ケーブル、または光学系の摩耗や損傷を確認するために、定期的な検査を実施する必要があります。これにより、作業員を危険にさらす可能性のある故障やレーザーの誤動作を防ぐことができます。

- 操作プロトコル: 明確な操作手順を確立することが、安全性を維持する鍵となります。オペレーターは、機械の起動、操作、およびシャットダウンについて標準操作手順 (SOP) に従う必要があります。これには、すべての安全機能がアクティブであることを確認するための事前チェックと、機器の適切な保管と管理を確実にするための事後クリーニング プロトコルが含まれます。

レーザー洗浄機のメンテナンスとケア

定期的なメンテナンス作業

光学部品のクリーニング

レーザーケーブルとコネクタのチェック

冷却システムの監視

レーザー校正

可動部品の潤滑

定期点検

専門家による検査

部品の交換

ソフトウェアの更新

一般的な問題のトラブルシューティング

一貫性のない洗浄結果

- 原因: 光学系の汚れ、レーザー ビームの位置ずれ、またはパラメータ設定の誤りが原因の可能性があります。

- 解決策: まず、光学系をクリーニングし、レーザーのキャリブレーションをチェックして、ビームの焦点が正しく合っていることを確認します。パワー レベル、パルス周波数、スキャン速度などのクリーニング パラメータを確認し、除去する材料と汚染物質に対して適切に設定されていることを確認します。

レーザー出力の変動

- 原因: 電力変動は、電源の故障、光学系の汚れ、または冷却システムの障害によるレーザー ソースの過熱によって発生する可能性があります。

- 解決策: 電源と接続部に緩んだ部品や損傷した部品がないか確認します。光学部品を清掃して、レーザーの伝送が最適になるようにします。冷却システムが適切に機能しているか検査し、適切な温度が維持されていることを確認します。

過熱の問題

- 原因: 冷却システムに不具合があったり、空気の流れが妨げられたりすると、過熱が発生する可能性があります。

- 解決策: 冷却システム (冷却液のレベルや通気口など) をチェックし、適切に機能していることを確認します。必要に応じてエア フィルターを清掃または交換し、マシンの周囲に十分な換気があることを確認します。

マシンが起動しない

- 原因: 回路ブレーカーのトリップや電源の問題など、電気的な問題が原因である可能性があります。

- 解決策: すべての電気接続と電源を確認してください。必要に応じて回路ブレーカーをリセットしてください。問題が解決しない場合は、専門の技術者に診断を依頼してください。

予期しないシャットダウン

- 原因: 突然のシャットダウンは、過熱、電力サージ、またはレーザー制御システムの故障によって引き起こされる可能性があります。

- 解決策: 冷却システムに詰まりや故障がないか点検し、マシンが適切に換気されていることを確認します。電力サージなどの電気的な問題がないか確認し、マシンを再起動します。問題が解決しない場合は、サービス技術者に連絡してください。

まとめ

レーザー洗浄ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。