이 웹사이트는 귀하에게 가능한 최고의 사용자 경험을 제공하기 위해 쿠키를 사용합니다. 쿠키 정보는 귀하의 브라우저에 저장되며 귀하가 당사 웹사이트로 돌아올 때 귀하를 인식하고 당사 팀이 귀하가 가장 흥미롭고 유용하다고 생각하는 웹사이트 섹션을 이해하는 데 도움을 주는 등의 기능을 수행합니다.

개인정보 보호 개요

꼭 필요한 쿠키

반드시 필요한 쿠키는 쿠키 설정에 대한 귀하의 기본 설정을 저장할 수 있도록 항상 활성화되어야 합니다.

이 쿠키를 비활성화하면 귀하의 기본 설정을 저장할 수 없습니다. 이는 귀하가 이 웹사이트를 방문할 때마다 쿠키를 다시 활성화하거나 비활성화해야 함을 의미합니다.

제3자 쿠키

이 웹사이트는 Google Analytics를 사용하여 사이트 방문자 수, 가장 인기 있는 페이지 등의 익명 정보를 수집합니다.

이 쿠키를 활성화하면 당사 웹사이트를 개선하는 데 도움이 됩니다.

귀하의 기본 설정을 저장할 수 있도록 먼저 필수 쿠키를 활성화하십시오!

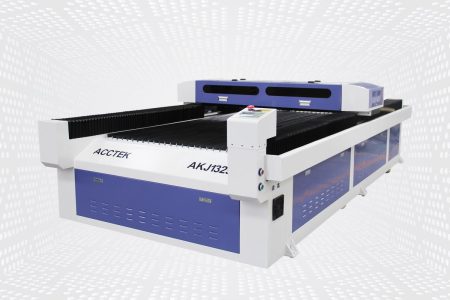

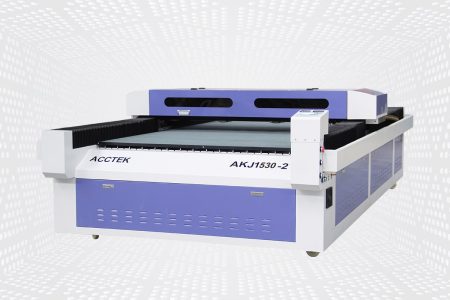

ABS Laser Cutting Machine에 대한 4개 리뷰

데이비드 –

CO2 레이저 커터의 놀라운 성능. 다재다능함과 신뢰성으로 인해 당사의 제조 공정에서 없어서는 안 될 도구입니다.

알리 –

레이저 기계로 원활하게 작동합니다. 사용자 친화적이고 효율적이며 지속적으로 탁월한 절단 품질을 제공합니다.

마리아 –

우리 작업장에 꼭 필요한 장비입니다. CO2 레이저 절단기는 작업 흐름을 간소화하여 시간과 자원을 효과적으로 절약합니다.

에밀리 –

생산 요구에 대한 생명의 은인. 레이저 절단기는 효율적이고 정확한 절단을 보장하여 전반적인 생산성을 향상시킵니다.