Bezkonkurencyjna precyzja i dokładność

Wysoka precyzja cięcia

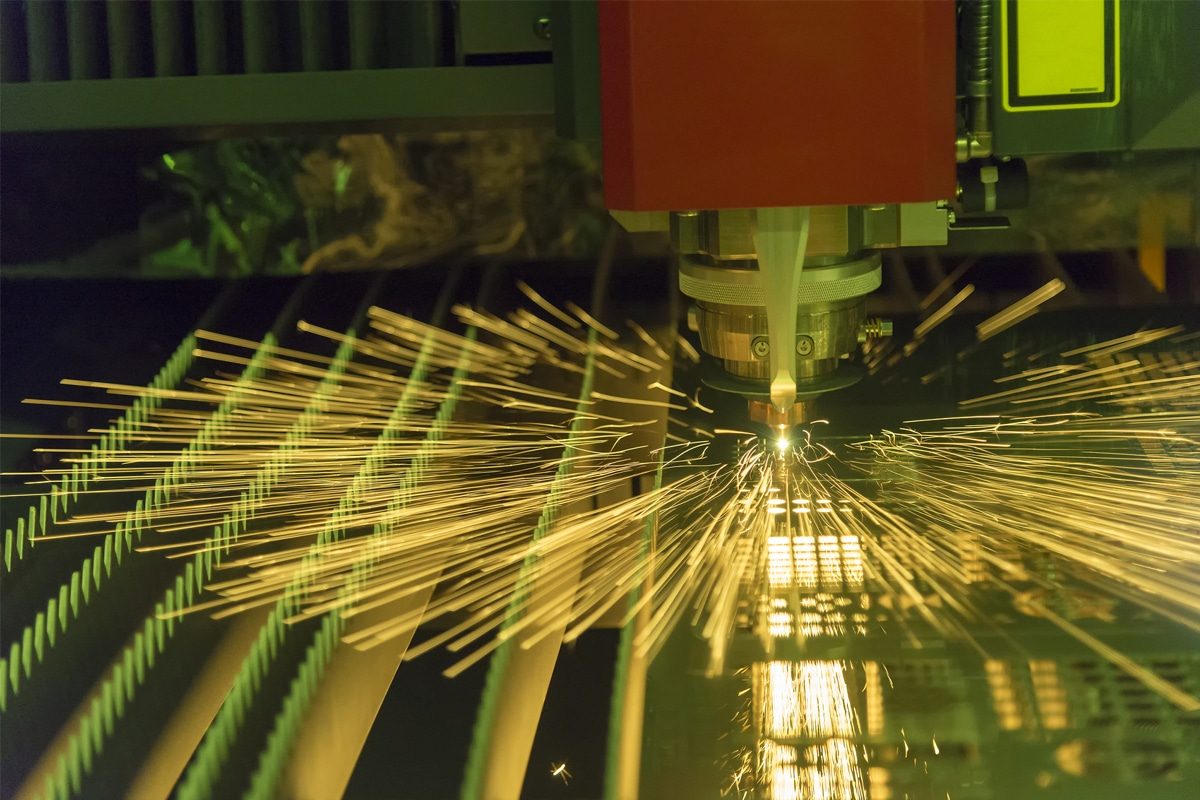

Maszyny do cięcia laserowego wykorzystują skupioną wiązkę światła, która może być tak wąska jak ułamek milimetra. Ta skoncentrowana energia umożliwia niezwykle precyzyjne cięcia z minimalnymi odchyleniami. Wysoka precyzja cięcia technologii laserowej zapewnia, że każde cięcie ściśle przylega do określonych wymiarów projektu.

- Dokładność submilimetrowa: Maszyny do cięcia laserowego mogą osiągać tolerancje rzędu ±0,01 mm, co czyni je idealnymi do zastosowań, w których dokładne wymiary mają kluczowe znaczenie.

- Gładkie krawędzie cięcia: Promień lasera topi lub odparowuje materiał, co skutkuje gładkimi i pozbawionymi zadziorów krawędziami, które wymagają niewielkiej obróbki końcowej lub nie wymagają jej wcale.

- Złożone profile: Niezależnie od tego, czy chodzi o proste linie czy skomplikowane krzywe, cięcie laserowe umożliwia wykonywanie złożonych profili bez utraty precyzji.

Stała powtarzalność

Spójność jest kluczowa w produkcji, zwłaszcza gdy produkuje się duże ilości identycznych części. Maszyny do cięcia laserowego są wyposażone w zaawansowane systemy sterowania, które zapewniają, że każda część jest cięta w ten sam sposób za każdym razem.

- Sterowanie numeryczne komputera (CNC): Integracja systemów CNC umożliwia precyzyjną kontrolę procesu cięcia. Projekty cyfrowe są skrupulatnie przestrzegane, co zmniejsza ryzyko błędu ludzkiego.

- Ustawienia automatyczne: Po ustawieniu parametrów dla konkretnego zadania maszyna może powtarzać proces wielokrotnie, bez żadnych zmian.

- Zapewnienie jakości: Spójna powtarzalność zwiększa kontrolę jakości, gwarantując, że każdy element spełnia wymagane standardy, a także ograniczając ilość odpadów spowodowanych wadami.

Minimalne zniekształcenie materiału

Tradycyjne metody cięcia mogą wprowadzać naprężenia i ciepło do materiału, co prowadzi do zniekształceń i odkształceń. Cięcie laserowe minimalizuje te problemy dzięki bezkontaktowemu procesowi i skupionemu zastosowaniu energii.

- Lokalne nagrzewanie: wiązka lasera nagrzewa tylko niewielki obszar, zmniejszając strefę wpływu ciepła (HAZ) i zapobiegając odkształceniom termicznym otaczającego materiału.

- Cięcie bezkontaktowe: Ponieważ nie ma fizycznego kontaktu z materiałem, wyeliminowano naprężenia mechaniczne, które mogą powodować jego zginanie lub odkształcanie.

- Integralność materiału: Właściwości strukturalne i mechaniczne metalu pozostają nienaruszone, co pozwala na produkcję komponentów spełniających rygorystyczne standardy wydajności.

Skomplikowane wzory i skomplikowane geometrie

Jedną z wyróżniających się cech cięcia laserowego jest jego zdolność do łatwego radzenia sobie ze skomplikowanymi projektami i złożonymi geometriami. Ta zdolność otwiera nowe możliwości w projektowaniu i funkcjonalności.

- Drobne szczegóły: Maszyny do cięcia laserowego mogą wytwarzać drobne otwory, ostre narożniki i skomplikowane wzory, co jest trudne lub niemożliwe do wykonania przy użyciu innych metod cięcia.

- Wszechstronność w projektowaniu: Projektanci mają większą swobodę tworzenia innowacyjnych produktów, bez ograniczeń związanych z procedurami produkcyjnymi.

- Wydajne prototypowanie: Szybka produkcja prototypów o złożonych cechach przyspiesza proces rozwoju i umożliwia szybkie iteracje.

Przykłady zastosowań

Bezkonkurencyjna precyzja i dokładność cięcia laserowego mają transformacyjny wpływ na wiele branż:

- Przemysł lotniczy: Komponenty takie jak części silnika, wsporniki i elementy konstrukcyjne wymagają dokładnych wymiarów i nieskazitelnych wykończeń. Cięcie laserowe zapewnia, że te części spełniają rygorystyczne standardy bezpieczeństwa i wydajności.

- Urządzenia medyczne: Instrumenty chirurgiczne i implanty wymagają najwyższego poziomu precyzji. Cięcie laserowe wytwarza komponenty o dokładnych specyfikacjach wymaganych do zastosowań medycznych, w których błędy mogą mieć poważne konsekwencje.

- Produkcja samochodów: Przemysł motoryzacyjny wykorzystuje cięcie laserowe do produkcji elementów, od paneli nadwozia po skomplikowane podzespoły wewnętrzne, co pozwala na produkcję idealnie dopasowanych do siebie części, poprawiając osiągi i bezpieczeństwo pojazdów.

- Sprzęt elektroniczny i elektryczny: Produkcja obudów, złączy i elementów obwodów elektrycznych korzysta z możliwości cięcia laserowego, pozwalającego na tworzenie precyzyjnych i skomplikowanych wzorów, niezbędnych do produkcji kompaktowych i wydajnych urządzeń elektronicznych.

- Produkcja architektoniczna: Dekoracyjne elementy metalowe i konstrukcyjne w architekturze często charakteryzują się skomplikowanymi projektami. Cięcie laserowe pozwala architektom i budowniczym realizować ich kreatywne wizje za pomocą precyzyjnie ciętych materiałów.

- Rozwiązania dostosowane do potrzeb: Firmy potrzebujące niestandardowych części metalowych do specjalistycznego sprzętu mogą wykorzystać cięcie laserowe do produkcji małych partii bez konieczności stosowania drogich narzędzi lub długiego czasu realizacji.

Wszechstronność i elastyczność

Szeroka gama materiałów

Jedną z najbardziej przekonujących cech cięcia laserowego jest jego kompatybilność z szerokim spektrum materiałów. Maszyny do cięcia laserowego są projektowane do przetwarzania szerokiej gamy metali i stopów, co pozwala producentom sprostać potrzebom różnych branż.

- Metale i stopy: Cięcie laserowe jest skuteczne w przypadku materiałów takich jak stal węglowa, stal nierdzewna, aluminium, miedź, mosiądz i tytan. Ta wszechstronność umożliwia zastosowania w różnych sektorach, od motoryzacji po lotnictwo.

- Materiały odblaskowe: Zaawansowana technologia laserowa umożliwia cięcie odblaskowych metali, takich jak aluminium i miedź, z wysoką precyzją, pokonując wyzwania, z jakimi borykają się tradycyjne metody cięcia tych materiałów.

- Metale specjalistyczne: W przypadku branż wymagających metali egzotycznych lub specjalistycznych, cięcie laserowe stanowi rozwiązanie pozwalające zachować integralność materiału i jego parametry użytkowe.

Różne możliwości grubości

Urządzenia do cięcia laserowego służą do obróbki materiałów o różnej grubości i zapewniają elastyczność, jakiej nie zapewniają tradycyjne metody cięcia.

- Cienkie arkusze i grube płyty: Maszyny do cięcia laserowego mogą obrabiać cienkie arkusze metalu o grubości poniżej 1 mm oraz grube płyty o grubości do 30 mm, w zależności od materiału i mocy lasera.

- Regulowane ustawienia mocy: Możliwość regulacji ustawień mocy lasera pozwala na uzyskanie optymalnych warunków cięcia dla różnych grubości, gwarantując czyste cięcia niezależnie od grubości materiału.

- Stała jakość: Niezależnie od tego, czy chodzi o cienkie czy grube materiały, cięcie laserowe zapewnia stałą jakość krawędzi i precyzję, redukując potrzebę dodatkowej obróbki.

Elastyczność projektowania

Technologia cięcia laserowego otwiera nowe horyzonty w zakresie możliwości projektowych, umożliwiając szybkie wprowadzanie zmian i dostosowywanie do indywidualnych potrzeb bez znaczących przestojów i kosztów.

- Integracja cyfrowa: Projekty są tworzone lub modyfikowane przy użyciu oprogramowania CAD i bezpośrednio przesyłane do maszyny do cięcia laserowego. Ta bezproblemowa integracja umożliwia szybkie dostosowania i iteracje.

- Brak konieczności wymiany narzędzi: W przeciwieństwie do mechanicznych metod cięcia, które wymagają nowych narzędzi lub matryc do różnych projektów, cięcie laserowe nie wymaga fizycznej wymiany narzędzi, co pozwala zaoszczędzić czas i zasoby.

- Personalizacja: Producenci mogą łatwo produkować niestandardowe części lub niewielkie serie bez ponoszenia kosztów związanych z przezbrajaniem, dostosowując się do konkretnych potrzeb klientów lub nisz rynkowych.

Złożone kształty i kontury

Maszyny do cięcia laserowego są niezwykle dokładne i umożliwiają tworzenie skomplikowanych kształtów i szczegółowych elementów, które trudno uzyskać innymi metodami cięcia.

- Wysoka precyzja wiązki: precyzyjny punkt ogniskowania lasera umożliwia cięcie małych promieni i ostrych kątów, ułatwiając tworzenie skomplikowanych geometrii.

- Wymyślne wzory: Szczegółowe wzory, perforacje i grawerunki można wykonać perfekcyjnie, zwiększając zarówno funkcjonalność, jak i walory estetyczne komponentów.

- Nieliniowe ścieżki cięcia: Urządzenie do cięcia laserowego może podążać złożonymi, nieliniowymi ścieżkami bez ograniczeń mechanicznych, co czyni je idealnym rozwiązaniem do innowacyjnych projektów.

Szybka adaptacja do różnych projektów

Elastyczność technologii cięcia laserowego sprawia, że producenci mogą błyskawicznie dostosowywać się do nowych projektów lub zmian wymagań produkcyjnych.

- Szybka konfiguracja: Przy zmianie zadań wymagany jest minimalny czas konfiguracji, ponieważ zmiany wprowadzane są cyfrowo, a nie fizycznie.

- Sprawne przełączanie produkcji: Możliwość szybkiego ładowania różnych plików projektowych pozwala na sprawne przełączanie się pomiędzy różnymi produktami lub komponentami.

- Skalowalność: Niezależnie od tego, czy potrzebny jest pojedynczy prototyp, czy produkcja masowa, cięcie laserowe pozwala z łatwością skalować operacje w górę lub w dół.

Przykłady zastosowań

Wszechstronność i elastyczność cięcia laserowego znajdują praktyczne zastosowanie w wielu gałęziach przemysłu:

- Architektura i budownictwo: Niestandardowe panele metalowe, elementy dekoracyjne i komponenty konstrukcyjne korzystają z możliwości cięcia laserowego, które pozwala na tworzenie unikalnych projektów z precyzją.

- Przemysł motoryzacyjny: Od prototypowania nowych modeli po produkcję skomplikowanych części, takich jak elementy silnika czy misterne nadwozia, cięcie laserowe wspiera innowacyjność i wydajność.

- Sektor lotniczo-kosmiczny: Zapotrzebowanie na lekkie, a jednocześnie wytrzymałe komponenty wykonane ze specjalistycznych materiałów jest zaspokajane dzięki precyzji cięcia laserowego i wszechstronności materiałów.

- Produkcja urządzeń elektronicznych: Małe, precyzyjne komponenty, takie jak obudowy i uchwyty, są produkowane wydajnie, dostosowując się do szybkich cyklów rozwoju w branży.

- Sztuka i wzornictwo: Artyści i projektanci wykorzystują cięcie laserowe do tworzenia skomplikowanych rzeźb, instalacji i funkcjonalnych dzieł sztuki o złożonych wzorach i kształtach.

- Sprzęt medyczny: Niestandardowe narzędzia chirurgiczne i urządzenia medyczne wymagają precyzyjnych cięć i specjalnych materiałów, a cięcie laserowe zapewnia takie efekty bez uszczerbku dla sterylności i jakości.

Zmniejszona ilość odpadów materiałowych

Minimalna szerokość szczeliny

Szczelina to szerokość materiału usuwanego podczas procesu cięcia. Cięcie laserowe oferuje wyjątkowo wąską szerokość szczeliny w porównaniu do tradycyjnych metod cięcia.

- Cięcie precyzyjne: Maszyny do cięcia laserowego są niezwykle cienkie, często o średnicy mniejszej niż 0,1 mm. Ta precyzja umożliwia ciasne ścieżki cięcia, minimalizując ilość materiału zamienianego w odpady.

- Efektywne wykorzystanie materiału: Mniejsza szerokość szczeliny oznacza, że części można układać bliżej siebie, maksymalizując liczbę elementów wycinanych z jednego arkusza.

- Mniejsze straty materiału: W szczelinie zużywa się mniej materiału, co bezpośrednio przekłada się na niższe koszty materiałów i mniejszą ilość odpadów.

Zaawansowane oprogramowanie do zagnieżdżania

Maszyny do cięcia laserowego są wyposażone w zaawansowane oprogramowanie do rozmieszczania elementów, które optymalizuje rozmieszczenie części na arkuszu blachy.

- Optymalne układy: Oprogramowanie oblicza najbardziej efektywny układ różnych kształtów i rozmiarów w celu wykorzystania każdej możliwej powierzchni arkusza.

- Automatyzacja efektywności: dzięki automatyzacji procesu zagnieżdżania ryzyko błędu ludzkiego jest zminimalizowane, a wykorzystanie materiałów jest maksymalne.

- Możliwość dostosowania parametrów: Użytkownicy mogą dostosowywać ustawienia w oparciu o konkretne potrzeby projektu, typy materiałów i grubości, aby jeszcze bardziej zwiększyć wydajność.

Zmniejszona ilość ścinków i odpadów

Tradycyjne metody cięcia często skutkują znacznymi odpadami i odpadami. Cięcie laserowe minimalizuje te resztki.

- Precyzyjne zagnieżdżanie: Dzięki zaawansowanemu oprogramowaniu i minimalnemu nacięciu części są ściśle zagnieżdżane, co powoduje zmniejszenie ilości niewykorzystanego materiału.

- Dostosowanie do skomplikowanych kształtów: Cięcie laserowe umożliwia obróbkę skomplikowanych wzorów bez zwiększania ilości odpadów, w przeciwieństwie do metod, które mają problemy z niestandardowymi kształtami.

- Efektywne ponowne wykorzystanie materiałów: Mniejsze skrawki, które powstają, można często wykorzystać ponownie do produkcji mniejszych części, co jeszcze bardziej ogranicza ilość odpadów.

Oszczędności kosztów dzięki efektywności materiałowej

Ograniczenie marnotrawstwa materiałów przekłada się bezpośrednio na oszczędności kosztów dla producentów.

- Niższe koszty materiałów: Maksymalizacja liczby części na arkusz pozwala na zmniejszenie całkowitej ilości potrzebnego surowca.

- Niższe koszty utylizacji odpadów: Mniej odpadów oznacza niższe koszty związane z przetwarzaniem i utylizacją odpadów.

- Wyższa marża zysku: Efektywne wykorzystanie materiałów przyczynia się do ogólnej redukcji kosztów, zwiększając rentowność.

Korzyści dla środowiska

Efektywne wykorzystanie materiałów nie jest korzystne tylko dla biznesu, ale i dla planety.

- Oszczędność zasobów: Wykorzystanie mniejszej ilości materiałów pozwala oszczędzać zasoby naturalne i zmniejsza wpływ wydobycia i przetwarzania metali na środowisko.

- Zmniejszony ślad węglowy: Wydajne procesy produkcyjne zużywają mniej energii i generują mniej emisji.

- Zrównoważona produkcja: Firmy mogą promować swoje zaangażowanie na rzecz zrównoważonego rozwoju, docierając do świadomych ekologicznie konsumentów i partnerów.

Przykłady zastosowań

Korzyści wynikające z ograniczenia odpadów materiałowych są widoczne w wielu gałęziach przemysłu:

- Przemysł lotniczy i kosmiczny: powszechnie stosuje się drogie materiały, takie jak tytan i aluminium. Minimalizowanie marnotrawstwa tych kosztownych zasobów znacznie zmniejsza koszty produkcji.

- Produkcja samochodów: Produkcja wielkoseryjna korzysta z efektywnego wykorzystania materiałów, co pozwala obniżyć koszty przy jednoczesnym zachowaniu standardów jakości.

- Zakłady produkujące na zamówienie: Mniejsze firmy mogą oferować konkurencyjne ceny, redukując ilość odpadów materiałowych i przyciągając większą liczbę klientów.

- Przemysł elektroniczny: Precyzyjne komponenty wymagają minimalnego wykorzystania materiału; cięcie laserowe zapewnia wydajną produkcję bez uszczerbku dla jakości.

- Projekty architektoniczne: Duże projekty o skomplikowanych wzorach można realizować przy minimalnej ilości odpadów, co sprawia, że projekty są bardziej opłacalne i przyjazne dla środowiska.

Opłacalność

Niższe koszty pracy

Maszyny do cięcia laserowego są w wysokim stopniu zautomatyzowane, co ogranicza konieczność ręcznej pracy oraz związane z tym koszty.

- Efektywność automatyzacji: Maszyny do cięcia laserowego charakteryzują się zaawansowanymi możliwościami automatyzacji, umożliwiającymi ciągłą pracę przy minimalnej ingerencji człowieka.

- Mniejsze zapotrzebowanie na siłę roboczą: Do obsługi maszyn do cięcia laserowego potrzeba mniejszej liczby operatorów w porównaniu do tradycyjnych metod cięcia, co pozwala zaoszczędzić na kosztach pracy.

- Niższe koszty szkolenia: Przyjazne dla użytkownika interfejsy i intuicyjne sterowanie oznaczają, że szkolenie operatorów można przeprowadzić szybko i skutecznie, co pozwala ograniczyć czas i koszty związane z rozbudowanymi programami szkoleniowymi.

Obniżone koszty oprzyrządowania

Tradycyjne metody cięcia często wymagają stosowania niestandardowych narzędzi dla każdego projektu, co może być kosztowne i czasochłonne w produkcji.

- Brak konieczności stosowania narzędzi: Cięcie laserowe polega na wykorzystaniu skupionej wiązki laserowej do cięcia materiałów, co eliminuje potrzebę stosowania fizycznych narzędzi tnących, które zużywają się lub wymagają wymiany.

- Elastyczność projektowania bez dodatkowych kosztów: Zmiany w projekcie produktu nie wymagają nowych narzędzi, aktualizacje można wprowadzać bezpośrednio w oprogramowaniu, co oszczędza czas i pieniądze.

- Niższe koszty konserwacji: Brak narzędzi oznacza mniejszą liczbę urządzeń wymagających konserwacji lub wymiany, co przekłada się na niższe bieżące koszty operacyjne.

Efektywności energetycznej

Zużycie energii jest znaczącym kosztem operacyjnym w produkcji. Maszyny są projektowane z myślą o efektywności energetycznej.

- Zaawansowana technologia laserowa: Generator lasera światłowodowego używany w maszyna do cięcia laserem światłowodowym jest bardziej energooszczędny niż laser CO2 stosowany w tradycyjnych urządzeniach Maszyna do cięcia laserem CO2, zużywając mniej energii elektrycznej i zapewniając doskonałą wydajność.

- Niższe koszty operacyjne: Niższe zużycie energii oznacza niższe rachunki za prąd, co przyczynia się do ogólnych oszczędności kosztów.

- Przyjazne dla środowiska: Energooszczędne maszyny nie tylko pozwalają oszczędzać pieniądze, ale także zmniejszają ślad węglowy, wspierając zrównoważone praktyki produkcyjne.

Oszczędności długoterminowe

Inwestowanie w technologię cięcia laserowego przynosi znaczne, długoterminowe korzyści finansowe.

- Trwałość i długowieczność: Urządzenia do cięcia laserowego są zbudowane z wysokiej jakości komponentów, co zapewnia długą żywotność i minimalne przestoje.

- Stała jakość ogranicza straty: Precyzja cięcia laserowego ogranicza liczbę błędów i marnotrawstwo materiałów, oszczędzając pieniądze na przeróbkach i wyrzucaniu materiałów w dłuższej perspektywie.

- Zwrot z inwestycji: Połączenie obniżonych kosztów operacyjnych i zwiększonej produktywności skutkuje szybszym zwrotem z inwestycji.

Skalowalność

Technologia cięcia laserowego zapewnia elastyczność w zwiększaniu lub zmniejszaniu skali działalności bez znaczących kosztów.

- Elastyczne wolumeny produkcji: Niezależnie od tego, czy realizujemy małe niestandardowe zamówienia, czy duże serie produkcyjne, maszyny do cięcia laserowego można wydajnie dostosować do różnych wymagań dotyczących wolumenu.

- Szybkie przezbrajanie: Szybkie przezbrajanie i minimalne przestoje pomiędzy zadaniami pozwalają producentom błyskawicznie reagować na potrzeby rynku bez ponoszenia dodatkowych kosztów.

- Optymalizacja zasobów: Skalowalność zapewnia optymalne wykorzystanie zasobów, zapobiegając niepotrzebnym wydatkom na pracę lub materiały w przypadku wahań potrzeb produkcyjnych.

Przykłady zastosowań

Ekonomiczna technologia cięcia laserowego przynosi korzyści w wielu gałęziach przemysłu i zastosowaniach:

- Małe i średnie przedsiębiorstwa (MŚP): MŚP mogą wykorzystać cięcie laserowe, aby oferować konkurencyjne ceny poprzez redukcję kosztów produkcji, co pozwala im konkurować z większymi firmami.

- Produkcja samochodów: Produkcja części w dużych ilościach wiąże się z niższymi kosztami pracy i narzędzi, co przekłada się na wyższą marżę zysku bez utraty jakości.

- Zakłady produkujące elementy metalowe na zamówienie: Przedsiębiorstwa oferujące niestandardowe elementy metalowe mogą obniżyć koszty ogólne, dzięki czemu projekty wykonywane na zamówienie staną się bardziej przystępne cenowo dla klientów, a jednocześnie utrzymają rentowność.

- Przemysł elektroniczny: Energooszczędne cięcie laserowe pozwala na redukcję kosztów operacyjnych w masowej produkcji podzespołów elektronicznych i obudów.

- Architektura i budownictwo: Możliwość ekonomicznej realizacji skomplikowanych projektów pozwala architektom i budowniczym na włączanie innowacyjnych elementów metalowych do swoich projektów bez ponoszenia nadmiernych kosztów.

Proces bezkontaktowy redukuje zniekształcenia

Minimalizacja naprężeń mechanicznych

Cięcie laserowe eliminuje potrzebę fizycznego kontaktu pomiędzy narzędziem tnącym a materiałem.

- Brak zastosowania siły fizycznej: wiązka lasera przecina materiał, wykorzystując skoncentrowaną energię świetlną, a nie siłę mechaniczną. Ten brak kontaktu oznacza, że na blachę nie wywiera się żadnego nacisku.

- Mniejsze ryzyko odkształceń: Materiał nie jest poddawany naprężeniom mechanicznym, zachowuje płaskość i kształt, co zapobiega odkształcaniu się lub wyginaniu, które może wystąpić w przypadku tradycyjnych metod cięcia.

- Idealny do delikatnych materiałów: Cienkie lub delikatne metale, które mogą zostać uszkodzone przez mechaniczne narzędzia tnące, można bezpiecznie obrabiać za pomocą cięcia laserowego, zachowując ich integralność strukturalną.

Zredukowana strefa wpływu ciepła

Chociaż cięcie laserowe wiąże się z wysoką temperaturą, proces ten jest bardzo zlokalizowany.

- Zastosowanie skoncentrowanego ciepła: Laser skupia ciepło na niewielkim obszarze, topiąc lub odparowując metal dokładnie w miejscu, w którym wymagane jest cięcie.

- Minimalne rozprzestrzenianie się ciepła: Otaczający materiał jest narażony na nieznaczny wzrost temperatury, co zmniejsza strefę wpływu ciepła (HAZ) i zapobiega odkształceniom termicznym.

- Zachowanie właściwości materiału: Ograniczenie strefy HAZ sprawia, że właściwości mechaniczne i chemiczne metalu pozostają niezmienne poza bezpośrednim obszarem cięcia, co zapewnia stałe właściwości materiału.

Czyste i gładkie krawędzie

Precyzja cięcia laserowego zapewnia doskonałą jakość krawędzi.

- Wykończenia bez zadziorów: Laser zapewnia czyste cięcia o gładkich krawędziach, eliminując potrzebę wtórnych procesów wykańczających, takich jak szlifowanie czy piaskowanie.

- Lepsza estetyka: W przypadku zastosowań, w których krawędź jest widoczna lub ma kluczowe znaczenie dla projektu, cięcie laserowe zapewnia wysokiej jakości wykończenie, które poprawia ogólny wygląd.

- Lepsze dopasowanie i montaż: Gładkie krawędzie zapewniają bezproblemowe dopasowanie części, co zwiększa wydajność procesów montażu i jakość produktu końcowego.

Zachowanie integralności materiału

Zachowanie oryginalnych właściwości metalu pozwala na zachowanie wydajności części.

- Brak zanieczyszczeń materiału: Bezkontaktowy charakter cięcia laserowego oznacza, że nie ma ryzyka zanieczyszczenia narzędziami tnącymi lub środkami smarnymi, które mogłyby wpłynąć na czystość materiału.

- Zachowana integralność strukturalna: Dzięki wyeliminowaniu naprężeń mechanicznych i nadmiernych naprężeń termicznych, wewnętrzna struktura metalu pozostaje nienaruszona, co zapewnia trwałość i niezawodność.

- Nadaje się do zastosowań wymagających wysokiej precyzji: Branże, w których wymagane są rygorystyczne standardy, takie jak przemysł lotniczy i medyczny, korzystają ze zdolności cięcia laserowego do zachowania właściwości materiału.

Przykłady zastosowań

Zalety procesu bezkontaktowego są wykorzystywane w wielu gałęziach przemysłu:

- Przemysł lotniczy i kosmiczny: Komponenty takie jak łopatki turbin i elementy konstrukcyjne wymagają precyzyjnych cięć bez zmiany właściwości materiału. Cięcie laserowe zapewnia, że części te spełniają rygorystyczne specyfikacje bez zniekształceń.

- Produkcja urządzeń medycznych: Instrumenty chirurgiczne i implanty muszą być produkowane z dokładnymi wymiarami i gładkimi wykończeniami, aby zapewnić bezpieczeństwo pacjenta. Cięcie laserowe zapewnia niezbędną precyzję i czystość.

- Elektronika i mikroprodukcja: Małe, delikatne komponenty, takie jak płytki drukowane i mikroprocesory, korzystają z precyzji cięcia laserowego i braku naprężeń mechanicznych, co zapobiega uszkodzeniom w trakcie produkcji.

- Sektor motoryzacyjny: Stale o wysokiej wytrzymałości i specjalistyczne stopy stosowane w częściach samochodowych wymagają metod cięcia, które nie naruszają integralności materiału. Cięcie laserowe zapewnia komponenty bez zniekształceń, które zwiększają wydajność pojazdu.

- Sztuka i wzornictwo: Artyści i projektanci wykorzystują cięcie laserowe do tworzenia misternych wyrobów metalowych o czystych krawędziach i precyzyjnych detalach, bez zniekształcania materiału.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.