Cięcie laserem światłowodowym VS cięcie laserem CO2

W dzisiejszym przemyśle wytwórczym technologia cięcia laserowego odgrywa kluczową rolę w umożliwianiu precyzyjnego, wydajnego i wszechstronnego przetwarzania w wielu sektorach. Do najczęściej stosowanych technologii laserowych należą cięcie laserem światłowodowym i cięcie laserem CO2, z których każda oferuje unikalne korzyści i możliwości. Lasery światłowodowe doskonale sprawdzają się w cięciu metali, w tym materiałów odblaskowych, takich jak aluminium i miedź, dzięki krótszej długości fali i wysokiej efektywności energetycznej. Natomiast lasery CO2 zapewniają doskonałą wszechstronność, tnąc zarówno metale, jak i niemetale, takie jak drewno, akryl i tekstylia, co czyni je preferowanym wyborem dla branż wymagających zróżnicowanej obróbki materiałów. Jednak ze względu na różnice w szybkości, kompatybilności materiałów, konserwacji i kosztach operacyjnych, wybór odpowiedniej technologii laserowej może pomóc firmom osiągnąć ich cele produkcyjne. Niniejszy artykuł zawiera szczegółowe porównanie cięcia laserem światłowodowym z cięciem laserem CO2, pomagając producentom zrozumieć zalety i ograniczenia każdego z nich oraz podjąć świadomą decyzję w oparciu o ich specyficzne wymagania.

Spis treści

Zrozumienie technologii cięcia laserowego

Cięcie laserowe to precyzyjna i wszechstronna technologia stosowana w różnych gałęziach przemysłu do cięcia materiałów poprzez skupianie silnej wiązki lasera na powierzchni przedmiotu obrabianego. Skoncentrowana wiązka topi, spala lub odparowuje materiał, tworząc czyste i dokładne cięcia. Popularność cięcia laserowego wynika z jego zdolności do obsługi złożonych projektów z wysoką precyzją i wydajności w produkcji masowej.

Istnieją różne rodzaje technologii laserowych, ale lasery światłowodowe i lasery CO2 są najbardziej popularne w zastosowaniach przemysłowych. Każdy z nich działa na innych zasadach i nadaje się do różnych rodzajów materiałów i procesów cięcia.

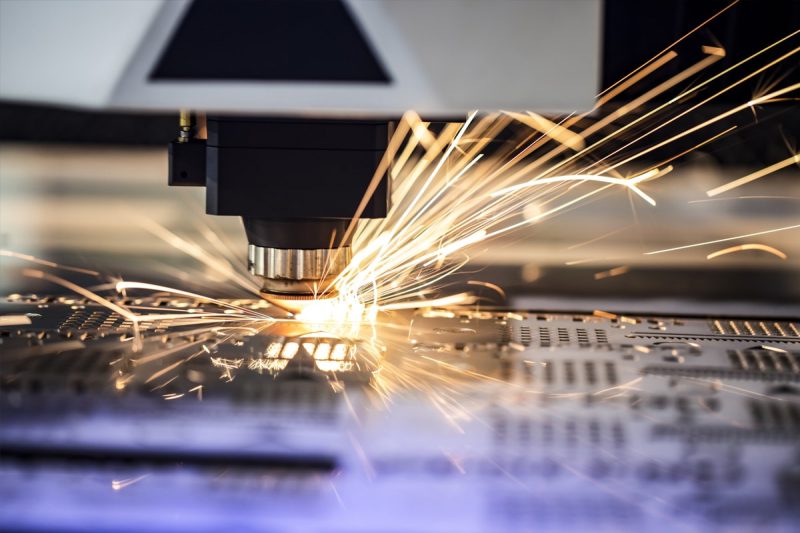

Cięcie laserem światłowodowym wykorzystuje włókna optyczne domieszkowane pierwiastkami ziem rzadkich, takimi jak iterb, w celu generowania i wzmacniania wiązki laserowej. Technologia ta wytwarza długość fali około 1,06 mikrometra (μm), co jest wysoce skuteczne w cięciu metali, zwłaszcza materiałów odblaskowych, takich jak aluminium, mosiądz i miedź. Lasery światłowodowe są również znane z wysokiej efektywności energetycznej, szybkości i niskich wymagań konserwacyjnych.

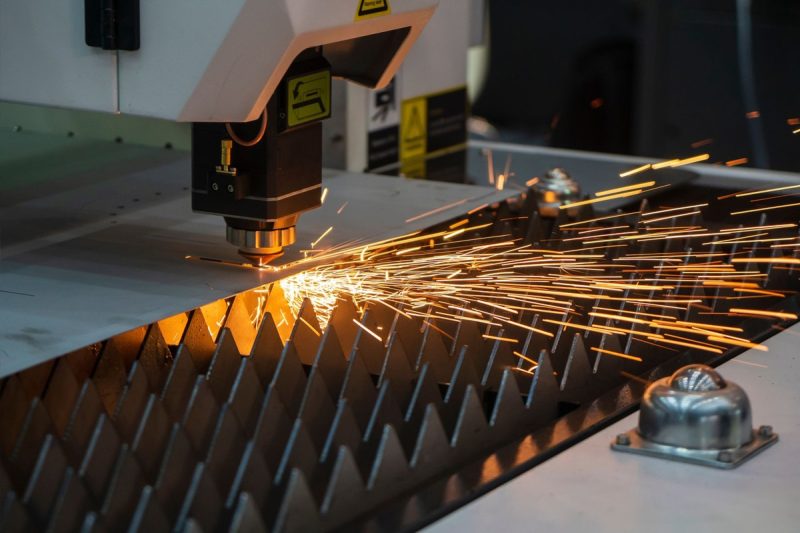

Z drugiej strony cięcie laserem CO2 wykorzystuje mieszankę gazów — głównie dwutlenku węgla, azotu i helu — do generowania wiązki laserowej o długości fali około 10,6 μm. Ta technologia jest bardzo wszechstronna i jest szeroko stosowana do cięcia materiałów niemetalowych, takich jak drewno, akryl, szkło i tekstylia. Lasery CO2 sprawdzają się również dobrze podczas cięcia grubszych materiałów metalowych, chociaż mają tendencję do większego zużycia energii i wymagań konserwacyjnych w porównaniu z laserami światłowodowymi.

Zarówno technologie światłowodowe, jak i laserowe CO2 mają swoje specyficzne mocne strony i zastosowania, a zrozumienie różnic między nimi jest kluczowe dla producentów, którzy chcą zoptymalizować wydajność produkcji i kompatybilność materiałów. Ta wiedza może pomóc w wyborze najbardziej odpowiedniej technologii cięcia laserowego w oparciu o rodzaj materiału, grubość, wolumen produkcji i koszty operacyjne.

Przegląd cięcia laserem światłowodowym

Zasady cięcia laserem światłowodowym

Cięcie laserem światłowodowym wykorzystuje laser półprzewodnikowy, który generuje światło przez włókno optyczne domieszkowane pierwiastkami ziem rzadkich, zazwyczaj iterbem. Wiązka lasera o długości fali około 1,06 mikrometra (μm) jest przesyłana przez kabel światłowodowy do głowicy tnącej. Wiązka ta jest silnie skupiona, wytwarzając intensywne ciepło, które topi lub odparowuje materiał na drodze lasera. Lasery światłowodowe są znane z doskonałej jakości wiązki, z mniejszym rozmiarem plamki, co umożliwia precyzyjne i czyste cięcia. Ponadto krótsza długość fali pozwala na efektywne pochłanianie wiązki przez metale, w tym odblaskowe, bez ryzyka odbicia wstecznego.

Cały proces cięcia jest wspomagany przez gazy pomocnicze, takie jak azot lub tlen, które pomagają w zdmuchiwaniu stopionego materiału i tworzeniu gładszych krawędzi. Wysoka gęstość mocy laserów światłowodowych zapewnia szybkie cięcie, nawet w przypadku cienkich lub odblaskowych materiałów, co czyni je preferowanym rozwiązaniem w różnych branżach.

Zalety cięcia laserem światłowodowym

- Wysoka prędkość i wydajność: Lasery światłowodowe mogą ciąć cienkie materiały, takie jak: Stal nierdzewna Lub aluminium, nawet trzykrotnie szybsze niż lasery CO2, co gwarantuje wysoką wydajność produkcji.

- Wydajność energetyczna: Lasery światłowodowe zużywają znacznie mniej energii – ich zapotrzebowanie na moc stanowi około jedną trzecią zapotrzebowania na moc laserów CO2, co pozwala na redukcję kosztów operacyjnych.

- Niskie wymagania konserwacyjne: konstrukcja półprzewodnikowa eliminuje potrzebę stosowania luster lub wkładów gazowych, co skutkuje niskimi wymaganiami konserwacyjnymi i długim okresem eksploatacji. Moduły laserowe mają żywotność przekraczającą 100 000 godzin.

- Możliwość cięcia metali odblaskowych: Lasery światłowodowe mogą ciąć materiały odblaskowe, takie jak miedź i mosiądz, bez problemów z odbiciem wstecznym, dzięki czemu idealnie nadają się do branż, w których wykorzystuje się różnorodne metale.

- Wysoka precyzja: Dzięki mniejszej średnicy plamki i doskonałej jakości wiązki lasery światłowodowe umożliwiają wykonywanie skomplikowanych cięć i wytwarzają minimalną ilość zadziorów, co poprawia ogólną jakość produktu.

- Wszechstronność w automatyzacji: Lasery światłowodowe są kompatybilne z systemami automatycznymi, co umożliwia bezproblemową integrację z ramionami robotów lub innymi zautomatyzowanymi procesami produkcyjnymi.

Wady cięcia laserem światłowodowym

- Ograniczona wydajność w przypadku materiałów niemetalowych: Krótsza długość fali laserów światłowodowych sprawia, że są one mniej skuteczne w przypadku materiałów niemetalowych, takich jak drewno, szkło czy akryl, co ogranicza ich wszechstronność.

- Jakość krawędzi w przypadku grubych metali: Podczas gdy lasery światłowodowe świetnie sprawdzają się przy cięciu cienkich i średniej grubości metali, w przypadku grubszych materiałów mogą mieć problemy z uzyskaniem gładkiej krawędzi w porównaniu z laserami CO2.

- Wyższa początkowa inwestycja: Maszyny do cięcia laserem światłowodowym z reguły wiążą się z wyższymi początkowymi kosztami w porównaniu z systemami laserowymi CO2, co sprawia, że dla niektórych firm początkowa inwestycja jest znaczna.

Zastosowania cięcia laserem światłowodowym

- Przemysł motoryzacyjny: Cięcie laserem światłowodowym jest powszechnie stosowane do produkcji podzespołów samochodowych, w tym cienkich paneli metalowych, układów wydechowych i skomplikowanych wsporników.

- Przemysł lotniczy i kosmiczny: Precyzja i szybkość laserów światłowodowych sprawiają, że idealnie nadają się one do cięcia lekkich metali stosowanych w produkcji samolotów i statków kosmicznych.

- Obróbka metali i blach: Lasery światłowodowe są powszechnie stosowane w przemyśle metalowym do szybkiego cięcia stali nierdzewnej, aluminium i innych metali.

- Przemysł elektroniczny: Do precyzyjnego cięcia małych części metalowych, w tym złączy i obudów urządzeń elektronicznych, skutecznie służą maszyny wykorzystujące laser światłowodowy.

- Branża medyczna: Cięcie laserem światłowodowym odgrywa kluczową rolę w produkcji narzędzi chirurgicznych i urządzeń medycznych wykonanych z metali takich jak stal nierdzewna i tytan.

- Produkcja biżuterii: Precyzja i możliwość cięcia materiałów odblaskowych sprawiają, że lasery światłowodowe idealnie nadają się do tworzenia skomplikowanych wzorów w złocie, srebrze i innych metalach stosowanych w jubilerstwie.

Cięcie laserem światłowodowym to wysoce wydajna i precyzyjna technologia, szczególnie odpowiednia dla branż wymagających szybkiej obróbki materiałów metalowych. Chociaż może mieć pewne ograniczenia w odniesieniu do materiałów niemetalowych, jej zalety w zakresie szybkości, efektywności energetycznej i minimalnej konserwacji sprawiają, że jest to optymalny wybór do zastosowań intensywnie wykorzystujących metale.

Przegląd cięcia laserem CO2

Zasady cięcia laserem CO2

Cięcie laserem CO2 opiera się na mieszance gazów — głównie dwutlenku węgla (CO2), azotu i helu — jako ośrodku laserowym. Gdy prąd elektryczny pobudza cząsteczki gazu, emitują one fotony, które odbijają się od luster wewnątrz rezonatora lasera, wzmacniając światło w potężną wiązkę laserową. Ta wiązka ma długość fali 10,6 mikrometrów (μm), co mieści się w spektrum dalekiej podczerwieni.

Promień lasera jest kierowany przez szereg luster i skupiany na powierzchni materiału, generując wystarczająco dużo ciepła, aby stopić, odparować lub spalić materiał. Gazy pomocnicze, takie jak tlen lub azot, pomagają w usuwaniu stopionego materiału z cięcia i pomagają utrzymać czystą krawędź.

Lasery CO2 to niezwykle wszechstronne urządzenia, które mogą ciąć szeroką gamę materiałów, w tym metale i niemetale. Dzięki temu chętnie wybierane są do zastosowań wymagających czegoś więcej niż tylko cięcie metalu.

Zalety cięcia laserem CO2

- Wszechstronna obróbka materiałów: Lasery CO2 mogą ciąć zarówno metale, jak i niemetale, w tym drewno, tworzywa sztuczne, szkło, akryl, tekstyliów i skóry, co czyni je preferowanym wyborem dla branż o zróżnicowanych wymaganiach materiałowych.

- Wysoka jakość krawędzi w przypadku grubszych materiałów: lasery CO2 zapewniają gładkie i czyste wykończenie krawędzi, zwłaszcza w przypadku grubszych metali i materiałów organicznych, minimalizując potrzebę późniejszej obróbki.

- Lepsza wydajność w przypadku materiałów niemetalowych: Dzięki dłuższej fali lasery CO2 są skuteczniejsze w cięciu materiałów niemetalowych w porównaniu z laserami światłowodowymi, dzięki czemu nadają się do stosowania w przemyśle oznakowań, tekstylnym i stolarskim.

- Dostępność i dojrzałość: Technologia laserów CO2 jest stosowana od dziesięcioleci, co zapewnia jej powszechną dostępność, niezawodność i dobre zrozumienie działania.

- Opłacalność w niektórych zastosowaniach: W sytuacjach, w których zachodzi potrzeba cięcia dużych ilości materiałów niemetalicznych, lasery CO2 są często bardziej opłacalne w porównaniu z laserami światłowodowymi, szczególnie w przypadku grubszych materiałów niemetalicznych.

Wady cięcia laserem CO2

- Większe zużycie energii: Lasery CO2 wymagają większej mocy w porównaniu z laserami światłowodowymi, co przekłada się na wyższe koszty operacyjne, szczególnie w przypadku produkcji na dużą skalę.

- Zwiększone wymagania konserwacyjne: wiązka laserowa jest dostarczana za pomocą luster, które wymagają częstego czyszczenia, ustawiania i konserwacji. Ponadto mieszanka gazowa musi być okresowo wymieniana.

- Trudności w cięciu metali odblaskowych: Lasery CO2 mają problemy z cięciem metali odblaskowych, takich jak aluminium, miedź i mosiądz, ze względu na ryzyko odbicia wstecznego, które może uszkodzić optykę lasera.

- Niższe prędkości cięcia cienkich metali: W przypadku cieńszych metali lasery CO2 są wolniejsze niż lasery światłowodowe, co sprawia, że są mniej wydajne w środowiskach produkcyjnych wymagających dużej prędkości, w których koncentruje się cięcie metali.

- Krótsza żywotność elementów optycznych: Elementy optyczne, w tym lustra i soczewki, ulegają zużyciu, co wymaga regularnej wymiany, a koszty konserwacji rosną wraz z upływem czasu.

Zastosowania cięcia laserem CO2

- Oznakowanie i reklama: Lasery CO2 są powszechnie stosowane do cięcia i grawerowania akrylu, tworzyw sztucznych i innych materiałów niemetalowych w celu tworzenia wysokiej jakości oznakowań i materiałów ekspozycyjnych.

- Przemysł tekstylny i modowy: Cięcie laserowe CO2 umożliwia tworzenie precyzyjnych i skomplikowanych wzorów na tkaninach, skórze i materiałach tekstylnych, pomagając producentom efektywnie tworzyć spersonalizowane projekty.

- Obróbka drewna i produkcja mebli: lasery CO2 sprawdzają się w cięciu i grawerowaniu drewno, MDF, I sklejka, co czyni je idealnymi do dekoracyjnej obróbki drewna i produkcji mebli.

- Branża opakowań i poligrafii: Papier, tekturę i inne materiały opakowaniowe można łatwo ciąć lub grawerować laserami CO2, uzyskując dostosowane do potrzeb rozwiązania opakowaniowe.

- Obróbka szkła i ceramiki: Lasery CO2 umożliwiają grawerowanie skomplikowanych wzorów na powierzchniach szklanych oraz obróbkę ceramiki, dzięki czemu są one cennym narzędziem w zastosowaniach dekoracyjnych.

- Obróbka metali: Chociaż lasery CO2 nie są tak skuteczne jak lasery światłowodowe w przypadku metali odblaskowych, nadal są szeroko stosowane do cięcia stal węglowa i stali nierdzewnej, szczególnie w grubszych grubościach.

Cięcie laserem CO2 pozostaje wszechstronną i niezawodną technologią dla branż, które wymagają obróbki materiałów niemetalowych i grubszych arkuszy metalu. Chociaż mogą wymagać większej konserwacji i zużywać więcej energii, lasery CO2 sprawdzają się w zastosowaniach, w których gładka jakość krawędzi, wszechstronność materiałów i możliwość cięcia materiałów niemetalowych są niezbędne. Dzięki temu są cenną opcją dla sektorów takich jak obróbka drewna, oznakowanie, tekstylia i opakowania, w których szeroka gama materiałów musi być sprawnie obsługiwana.

Szczegółowe porównanie cięcia laserem światłowodowym i laserem CO2

Szybkość cięcia i wydajność

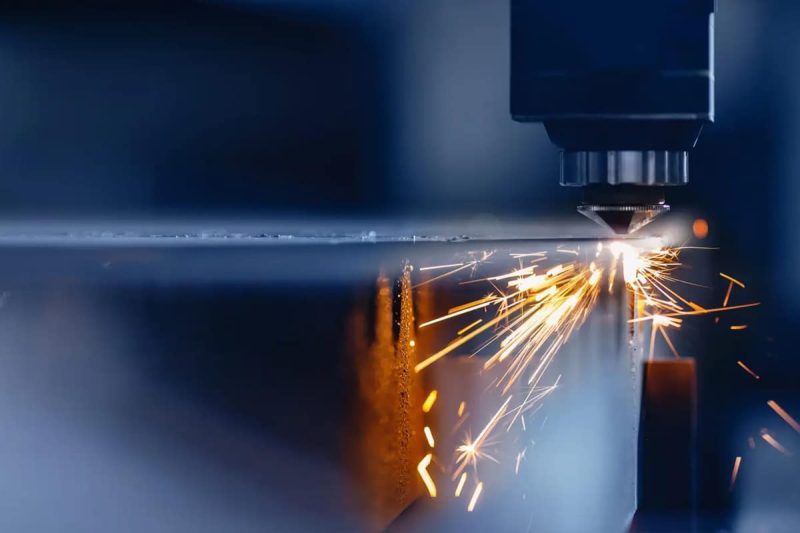

- Cięcie laserem światłowodowym jest generalnie szybsze niż cięcie laserem CO2, szczególnie w przypadku cienkich metali. Krótsza długość fali laserów światłowodowych (około 1,06 μm) pozwala na lepszą absorpcję w metalach, umożliwiając większą gęstość energii i szybsze prędkości cięcia, szczególnie w przypadku materiałów takich jak stal nierdzewna, aluminium i mosiądz. Lasery światłowodowe mogą być nawet trzy razy szybsze niż lasery CO2 podczas cięcia cienkich metali, co czyni je idealnymi do środowisk produkcyjnych o dużej objętości.

- Cięcie laserem CO2, choć wolniejsze w przypadku cienkich metali, jest bardziej wydajne w przypadku cięcia grubszych materiałów lub niemetali. Dłuższa długość fali (10,6 μm) jest mniej skuteczna w przypadku metali, ale dobrze sprawdza się w przypadku szerszego zakresu materiałów, w tym drewna, akrylu i szkła. W przypadku grubszych materiałów lasery CO2 zapewniają stałą wydajność cięcia, choć przy niższych prędkościach w porównaniu z laserami światłowodowymi.

Kompatybilność materiałowa

- Cięcie laserem światłowodowym jest specjalnie przystosowane do cięcia metali. Doskonale nadaje się do cięcia metali o silnym odbiciu, takich jak aluminium, miedź i mosiądz, bez problemów z odbiciem wstecznym. Jednak lasery światłowodowe są mniej skuteczne w cięciu materiałów niemetalicznych ze względu na ich krótką długość fali, która nie jest łatwo absorbowana przez materiały niemetaliczne, takie jak drewno lub plastik.

- Cięcie laserem CO2 jest o wiele bardziej wszechstronne pod względem kompatybilności materiałowej. Może ciąć metale, ale jest szczególnie skuteczne w przypadku materiałów niemetalicznych, takich jak drewno, plastik, akryl, tekstylia, szkło, a nawet niektóre materiały ceramiczne. Ta wszechstronność sprawia, że lasery CO2 są doskonałym wyborem dla branż, które muszą przetwarzać szeroką gamę materiałów. Jednak lasery CO2 mają problemy z metalami odblaskowymi, takimi jak aluminium i mosiądz.

Grubość materiałów

- Cięcie laserem światłowodowym działa wyjątkowo dobrze w przypadku metali o cienkiej i średniej grubości (do 20 mm w przypadku stali). Powyżej tych grubości wydajność i jakość cięcia mogą się zmniejszyć, a lasery światłowodowe mogą wymagać wyższych poziomów mocy, aby utrzymać wydajność. Grubsze materiały można ciąć laserami światłowodowymi, ale jakość cięcia, szczególnie wykończenie krawędzi, może się zmniejszyć.

- Cięcie laserem CO2 ma tendencję do wyróżniania się podczas cięcia grubszych materiałów, zarówno metali, jak i niemetali. Lasery CO2 mogą obsługiwać grubsze arkusze metalu bardziej efektywnie niż lasery światłowodowe, szczególnie w przypadku niemetali. W przypadku metali lasery CO2 mogą osiągać czyste cięcia w grubszych sekcjach (do 25 mm w przypadku stali) z gładszą jakością krawędzi w porównaniu z laserami światłowodowymi.

Koszty operacyjne

- Cięcie laserem światłowodowym ma zazwyczaj niższe koszty eksploatacji. Lasery światłowodowe to maszyny półprzewodnikowe, które wymagają mniejszej ilości materiałów eksploatacyjnych, a ich energooszczędna konstrukcja obniża koszty eksploatacji. Nie wymagają regularnego uzupełniania gazu ani częstej wymiany podzespołów, co zmniejsza bieżące wydatki.

- Cięcie laserem CO2 ma dla porównania wyższe koszty operacyjne ze względu na konieczność stosowania materiałów eksploatacyjnych, takich jak mieszanki gazów (CO2, azot, hel) oraz częstszą konserwację luster i soczewek. Wyższe zużycie energii przez lasery CO2 również przyczynia się do wzrostu kosztów operacyjnych, szczególnie w przypadku produkcji na dużą skalę.

Wymagania dotyczące konserwacji

- Cięcie laserem światłowodowym wymaga minimalnej konserwacji. Ponieważ lasery światłowodowe wykorzystują światłowody do dostarczania wiązki laserowej, eliminują potrzebę stosowania luster lub innych elementów optycznych wymagających ustawienia. Konstrukcja półprzewodnikowa laserów światłowodowych oznacza również mniej części, które mogą się z czasem zużywać, co sprawia, że wymagają niewielkiej konserwacji.

- Cięcie laserem CO2 wymaga natomiast częstszej konserwacji. Lasery CO2 wykorzystują lustra i soczewki do kierowania wiązką lasera, co wymaga regularnego czyszczenia, ustawiania i wymiany. Ponadto mieszanka gazów używana w laserze wymaga okresowego uzupełniania lub wymiany, co zwiększa obciążenie konserwacyjne maszyny.

Efektywności energetycznej

- Cięcie laserem światłowodowym jest znacznie bardziej energooszczędne w porównaniu do laserów CO2. Lasery światłowodowe zużywają około jednej trzeciej energii, jakiej laser CO2 potrzebowałby do tego samego zadania cięcia. Ta wydajność jest szczególnie widoczna podczas cięcia cienkich metali, co sprawia, że lasery światłowodowe są bardziej przyjazną dla środowiska opcją z niższymi rachunkami za energię w dłuższej perspektywie.

- Cięcie laserem CO2 zużywa więcej energii ze względu na zależność od elektrycznie wzbudzonych cząsteczek gazu. Całkowita wydajność energetyczna laserów CO2 jest niższa, co może prowadzić do wyższych kosztów energii elektrycznej, szczególnie w przypadku ciężkich zastosowań przemysłowych wymagających ciągłego użytkowania.

Jakość wiązki

- Cięcie laserem światłowodowym zapewnia doskonałą jakość wiązki, wytwarzając mniejszy rozmiar skupionej plamki. Pozwala to na dokładniejsze i czystsze cięcia, dzięki czemu lasery światłowodowe są idealne do zastosowań wymagających skomplikowanych projektów i ścisłych tolerancji.

- Cięcie laserem CO2 zapewnia również dobrą jakość wiązki, ale większy rozmiar plamki w porównaniu z laserami światłowodowymi oznacza, że może nie być tak precyzyjne, szczególnie podczas cięcia bardzo cienkich materiałów lub wykonywania szczegółowej pracy. Jednak lasery CO2 są znane ze swojej zdolności do wykonywania wysokiej jakości cięć na materiałach niemetalowych.

Jakość i wykończenie krawędzi

- Cięcie laserem światłowodowym jest doskonałe w produkcji czystych, pozbawionych zadziorów krawędzi, szczególnie w przypadku cienkich metali. Mniejszy rozmiar plamki i skupiona dystrybucja ciepła umożliwiają dokładne detale i minimalną obróbkę końcową. Jednak podczas cięcia grubszych metali jakość krawędzi może nie być tak gładka jak w przypadku laserów CO2, co często wymaga dodatkowych prac wykończeniowych.

- Cięcie laserem CO2 zapewnia zazwyczaj lepszą jakość krawędzi w przypadku grubszych materiałów i niemetali. W przypadku metali gładkość krawędzi jest często lepsza w porównaniu z laserami światłowodowymi podczas cięcia grubszych materiałów. Lasery CO2 zapewniają również doskonałe wykończenie krawędzi w przypadku niemetali, takich jak akryl i drewno, co czyni je odpowiednimi dla branż, w których wykończenie powierzchni ma kluczowe znaczenie.

Inwestycja początkowa

- Cięcie laserem światłowodowym zazwyczaj wiąże się z wyższym początkowym kosztem inwestycyjnym w porównaniu z systemami cięcia laserem CO2. Zaawansowana technologia i komponenty laserów światłowodowych, w szczególności źródło lasera i system dostarczania światłowodów, przyczyniają się do wyższej ceny początkowej. Jednak niższe koszty operacyjne i zmniejszone wymagania konserwacyjne często rekompensują ten początkowy wydatek w czasie.

- Systemy cięcia laserem CO2 mają zazwyczaj niższy początkowy koszt inwestycyjny, co czyni je bardziej dostępnymi dla firm z ograniczeniami budżetowymi. Pomimo tego niższego kosztu, wyższe koszty operacyjne i wymagania konserwacyjne mogą sprawić, że lasery CO2 będą droższe w dłuższej perspektywie.

Ślad i instalacja

- Systemy cięcia laserem światłowodowym mają tendencję do posiadania bardziej kompaktowej konstrukcji, wymagającej mniej miejsca do instalacji. Ich konfiguracja półprzewodnikowa oznacza mniej ruchomych części i komponentów, co zmniejsza całkowitą powierzchnię maszyny. Dzięki temu lasery światłowodowe są idealne do mniejszych warsztatów lub zakładów produkcyjnych o ograniczonej przestrzeni.

- Maszyny do cięcia laserem CO2 są zazwyczaj większe ze względu na system zasilania gazem, lustra i soczewki. Często wymagają więcej miejsca i starannie kontrolowanego środowiska, aby zapewnić optymalną wydajność, co może być wadą dla firm o ograniczonej powierzchni użytkowej.

Zagadnienia środowiskowe

- Cięcie laserem światłowodowym jest bardziej przyjazne dla środowiska ze względu na wyższą efektywność energetyczną i mniejszą liczbę materiałów eksploatacyjnych. Lasery światłowodowe nie wymagają mieszanek gazowych ani częstej wymiany elementów optycznych, co zmniejsza ilość odpadów. Ponadto niższe zużycie energii oznacza mniejszy ślad węglowy, co sprawia, że lasery światłowodowe są bardziej zrównoważoną opcją.

- Cięcie laserem CO2, choć skuteczne, ma większy wpływ na środowisko. Stosowanie mieszanek gazowych i częsta konserwacja przyczyniają się do większej ilości odpadów, a wyższe zużycie energii skutkuje większym śladem węglowym. W zastosowaniach wymagających długoterminowej zrównoważoności lasery światłowodowe są zazwyczaj preferowanym wyborem.

Względy bezpieczeństwa

- Cięcie laserem światłowodowym odbywa się przy krótszej długości fali (1,06 μm), co jest bardziej niebezpieczne dla oczu i skóry. Dlatego konieczne są ścisłe protokoły bezpieczeństwa, w tym obudowy i okulary ochronne, aby zapobiec wypadkom. Ze względu na intensywność lasera ryzyko narażenia jest wyższe, szczególnie w otwartych przestrzeniach roboczych.

- Cięcie laserem CO2, z jego dłuższą długością fali (10,6 μm), jest nieco mniej penetrujące, ale nadal wymaga środków ostrożności, zwłaszcza w odniesieniu do narażenia oczu i skóry. Ryzyko uszkodzenia przez odbicie wsteczne jest niższe w systemach CO2, ale środki bezpieczeństwa, w tym odpowiedni sprzęt ochronny, są nadal konieczne, aby zapewnić bezpieczeństwo operatora.

Zarówno cięcie laserem światłowodowym, jak i cięcie laserem CO2 mają unikalne mocne i słabe strony. Lasery światłowodowe oferują większą prędkość, wydajność energetyczną i precyzję, szczególnie w przypadku metali, ale wiążą się z wyższymi kosztami początkowymi. Lasery CO2 wyróżniają się wszechstronnością materiałów, skutecznie tnąc grubsze materiały i niemetale, chociaż wymagają więcej konserwacji i wyższych kosztów operacyjnych. Zrozumienie tych różnic pozwala producentom wybrać odpowiednią technologię w oparciu o rodzaj materiału, wolumen produkcji i ograniczenia budżetowe.

Wybór właściwej technologii cięcia laserowego

Wybór odpowiedniej technologii cięcia laserowego zależy od kilku czynników, w tym przetwarzanych materiałów, wolumenu produkcji, kosztów operacyjnych i konkretnych wymagań Twojej aplikacji. Zarówno cięcie laserem światłowodowym, jak i cięcie laserem CO2 oferują wyjątkowe korzyści i ograniczenia. Starannie oceniając potrzeby swojej firmy, możesz określić, która technologia jest lepiej dostosowana do Twoich działań. Poniżej przedstawiono kluczowe kwestie, które pomogą Ci dokonać świadomego wyboru.

Typ materiału i kompatybilność

- Cięcie laserem światłowodowym: najlepsze do zastosowań skoncentrowanych na metalu. Obsługuje szeroką gamę metali, w tym materiały odblaskowe, takie jak aluminium, miedź i mosiądz, bez ryzyka uszkodzenia lasera. Jeśli Twoja firma głównie przetwarza metale, cięcie laserem światłowodowym jest optymalnym wyborem.

- Cięcie laserem CO2: Bardziej wszechstronne dla materiałów niemetalowych. Jeśli musisz pracować z drewnem, akrylem, szkłem, tekstyliami lub innymi materiałami organicznymi, lasery CO2 są skuteczniejsze. Dobrze sprawdzają się również na grubszych arkuszach metalu, ale mogą mieć problemy z metalami o silnym odbiciu.

Zalecenie:

- Wybierz cięcie laserem światłowodowym, jeśli zależy Ci przede wszystkim na cięciu metali.

- Wybierz cięcie laserem CO2, jeśli w Twojej działalności wymagana jest obróbka materiałów niemetalowych lub różnorodnych rodzajów materiałów.

Wymagania dotyczące grubości cięcia

- Cięcie laserem światłowodowym: Idealne do metali o cienkiej i średniej grubości (do 50 mm). Oferuje szybsze prędkości cięcia dla cienkich materiałów, ale może wymagać większej mocy, aby utrzymać jakość w przypadku grubszych metali.

- Cięcie laserem CO2: Działa lepiej na grubszych materiałach i może skutecznie obsługiwać zarówno grube metale, jak i niemetale. Jeśli musisz ciąć grubsze niemetale, technologia CO2 jest lepsza.

Zalecenie:

- Cięcie laserem światłowodowym stosuje się w przypadku metali o małej i średniej grubości.

- W przypadku grubszych lub zróżnicowanych grubości materiałów wybierz cięcie laserem CO2.

Prędkość i objętość produkcji

- Cięcie laserem światłowodowym: szybsze w przypadku cienkich metali, dzięki czemu nadaje się do produkcji wielkoseryjnej i branż wymagających szybkiej realizacji, takich jak produkcja motoryzacyjna i elektroniczna.

- Cięcie laserem CO2: Choć metoda ta sprawdza się najlepiej w przypadku grubszych materiałów, cięcie laserem CO2 jest zazwyczaj wolniejsze w przypadku cienkich metali, co może mieć wpływ na wydajność w środowiskach produkcyjnych o dużej prędkości.

Zalecenie:

- Wybierz cięcie laserem światłowodowym, jeśli zależy Ci na szybkiej produkcji wielkoseryjnej.

- Jeśli szybkość nie jest najważniejszym czynnikiem, a ważniejsza jest wszechstronność, wybierz cięcie laserem CO2.

Koszty operacyjne i efektywność energetyczna

- Cięcie laserem światłowodowym: Bardziej energooszczędne, zużywające około jednej trzeciej mocy wymaganej przez lasery CO2 do podobnych zadań. Konstrukcja półprzewodnikowa oznacza mniejsze wymagania konserwacyjne i mniej materiałów eksploatacyjnych, co zmniejsza długoterminowe koszty operacyjne.

- Cięcie laserem CO2: wyższe koszty operacyjne ze względu na większe zużycie energii, zapotrzebowanie na gaz i częstszą konserwację, w tym wymianę luster i soczewek.

Zalecenie:

- Skorzystaj z cięcia laserem światłowodowym, jeśli zależy Ci na oszczędności energii i chcesz zminimalizować koszty operacyjne.

- Wybierz cięcie laserem CO2, jeśli początkowe oszczędności na sprzęcie mają większe znaczenie niż długoterminowa wydajność.

Konserwacja i trwałość maszyn

- Cięcie laserem światłowodowym: Wymaga mniej konserwacji i ma mniej elementów eksploatacyjnych. Oferuje długą żywotność, a moduły laserowe zazwyczaj działają ponad 100 000 godzin.

- Cięcie laserem CO2: Wymaga częstszej konserwacji, w tym wymiany optyki i mieszanek gazowych, co może prowadzić do dłuższych przestojów i zakłóceń w działaniu.

Zalecenie:

- Wybierz cięcie laserem światłowodowym, jeśli dla Twojej działalności istotne są niskie koszty konserwacji i krótki czas sprawności.

- Wybierz cięcie laserem CO2, jeśli Twoja firma może sobie pozwolić na regularną konserwację.

Budżet i początkowa inwestycja

- Cięcie laserem światłowodowym: Wiąże się z wyższą początkową inwestycją ze względu na zaawansowaną technologię i komponenty. Jednak niższe koszty operacyjne i minimalna konserwacja mogą skutkować lepszym długoterminowym ROI.

- Cięcie laserem CO2: Wymaga niższych początkowych kosztów, co czyni je bardziej dostępnym dla mniejszych firm lub tych o ograniczonym budżecie. Jednak wyższe koszty operacyjne w czasie mogą zniwelować początkowe oszczędności.

Zalecenie:

- Zainwestuj w cięcie laserem światłowodowym, jeśli szukasz długoterminowych oszczędności.

- Jeśli szukasz tańszego rozwiązania na początek, wybierz cięcie laserem CO2.

Wymagania dotyczące przestrzeni i instalacji

- Cięcie laserem światłowodowym: Kompaktowa konstrukcja z mniejszą liczbą komponentów, dzięki czemu łatwiej jest zainstalować urządzenie w małych przestrzeniach lub warsztatach.

- Cięcie laserem CO2: Większa powierzchnia ze względu na układ gazowy i komponenty optyczne, wymagająca większej przestrzeni i starannej instalacji.

Zalecenie:

- Wybierz cięcie laserem światłowodowym dla zakładów o ograniczonej przestrzeni.

- Zdecyduj się na cięcie laserem CO2, jeśli dysponujesz wystarczającą ilością miejsca na instalację.

Zagadnienia dotyczące środowiska i bezpieczeństwa

- Cięcie laserem światłowodowym: Bardziej przyjazne dla środowiska ze względu na niższe zużycie energii i mniej materiałów eksploatacyjnych. Wymaga jednak ścisłych protokołów bezpieczeństwa, aby zarządzać ryzykiem związanym z krótszą długością fali, która może powodować poważne obrażenia oczu i skóry.

- Cięcie laserem CO2: Chociaż zużywa więcej energii, dłuższa długość fali stwarza nieco mniejsze ryzyko dla operatorów. Niemniej jednak środki bezpieczeństwa są nadal konieczne, aby zapobiec poparzeniom lub innym obrażeniom.

Zalecenie:

- Wybierz cięcie laserem światłowodowym, jeśli priorytetem jest zrównoważony rozwój środowiska i energooszczędność.

- Jeśli skupiasz się na obróbce materiałów niemetalowych, zdecyduj się na cięcie laserem CO2, jednak upewnij się, że w przypadku obu technologii obowiązują środki bezpieczeństwa.

Wybór między cięciem laserem światłowodowym a cięciem laserem CO2 zależy od konkretnych potrzeb produkcyjnych, materiałów, budżetu i długoterminowych celów. Cięcie laserem światłowodowym jest idealnym wyborem dla firm skupiających się na szybkiej obróbce metali przy minimalnych kosztach konserwacji i energii. Z drugiej strony cięcie laserem CO2 oferuje większą wszechstronność w zastosowaniach niemetalowych i grubszych materiałach, choć kosztem wyższego zużycia energii i częstszej konserwacji.

Ostatecznie, właściwa technologia cięcia laserowego to taka, która jest zgodna z Twoimi wymaganiami produkcyjnymi i strategią biznesową. Starannie rozważając czynniki opisane powyżej, możesz podjąć świadomą decyzję i wybrać technologię, która zoptymalizuje wydajność i rentowność Twojej produkcji.

Streszczenie

Zarówno cięcie laserem światłowodowym, jak i cięcie laserem CO2 oferują wyjątkowe zalety, dzięki czemu nadają się do różnych zastosowań. Lasery światłowodowe doskonale sprawdzają się w cięciu metali, zwłaszcza cienkich i odblaskowych materiałów, takich jak aluminium, miedź i mosiądz, z dużą prędkością, precyzją i energooszczędnością. Są idealne dla branż, które koncentrują się na obróbce metali, częściach samochodowych i elektronice, gdzie wysoka wydajność i niskie koszty utrzymania są niezbędne. Natomiast lasery CO2 są bardzo wszechstronne i mogą ciąć zarówno metale, jak i niemetale, w tym drewno, akryl, szkło i tekstylia. Zapewniają doskonałą jakość krawędzi grubszych materiałów i są preferowane w branżach takich jak oznakowanie, pakowanie i obróbka drewna.

Wybór odpowiedniej technologii zależy od Twoich konkretnych potrzeb. Lasery światłowodowe oferują lepszą wydajność w zastosowaniach intensywnie wykorzystujących metale, niższe koszty operacyjne i minimalną konserwację. Lasery CO2, dzięki swojej zdolności do obsługi szerszego zakresu materiałów, są lepiej dostosowane do przedsiębiorstw wymagających elastyczności materiałowej. Obie technologie mają wyraźne zalety, a wybór odpowiedniej zapewnia zoptymalizowaną wydajność, wydajność i opłacalność w Twoich operacjach.

Uzyskaj rozwiązania w zakresie cięcia laserowego

Wybór odpowiedniej technologii cięcia laserowego może zapewnić najlepszą wydajność i precyzję produkcji. Niezależnie od tego, czy potrzebujesz szybkości i sprawności cięcia metalu laserów światłowodowych, czy wszechstronności materiałów laserów CO2, AccTek Laser oferuje kompleksowe rozwiązania dostosowane do Twoich konkretnych potrzeb. Jako profesjonalny producent maszyny do cięcia laserowegodostarczamy najnowocześniejszy sprzęt zaprojektowany z myślą o niezawodności, precyzji i opłacalności.

Nasze maszyny do cięcia laserem światłowodowym są idealne dla branż skupiających się na obróbce metali, w tym motoryzacji, lotnictwie i elektronice. Dla firm wymagających zróżnicowanej obróbki materiałów nasze maszyny do cięcia laserem CO2 doskonale radzą sobie z materiałami niemetalowymi, takimi jak drewno, akryl i tekstylia. AccTek Laser oferuje również fachowe konsultacje, które pomogą Ci wybrać odpowiednią maszynę i konfigurację do Twoich operacji.

Dzięki zaawansowanej technologii laserowej AccTek, responsywnemu wsparciu technicznemu i zaangażowaniu w jakość możesz zwiększyć swoje możliwości produkcyjne i osiągnąć lepsze rezultaty. Skontaktuj się z nami już dziś, aby znaleźć idealne rozwiązanie do cięcia laserowego dla swojej firmy.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe