Cięcie laserem światłowodowym VS Cięcie plazmowe

W dynamicznym świecie obróbki metali wybór odpowiedniej technologii cięcia pomaga osiągnąć precyzję, wydajność i opłacalność. Cięcie laserem światłowodowym i cięcie plazmowe to dwie główne metody, które zrewolucjonizowały branżę. Niniejszy artykuł zawiera kompleksowe porównanie cięcia laserem światłowodowym i cięcia plazmowego, badając ich zasady, zalety, ograniczenia i idealne zastosowania. Zagłębiając się w specyfikę każdej metody, chcemy wyposażyć Cię w wiedzę, aby podejmować świadome decyzje, które są zgodne z Twoimi potrzebami produkcyjnymi i zwiększają Twoje możliwości operacyjne.

Spis treści

Co to jest cięcie laserem światłowodowym?

Definicja i podstawowe zasady

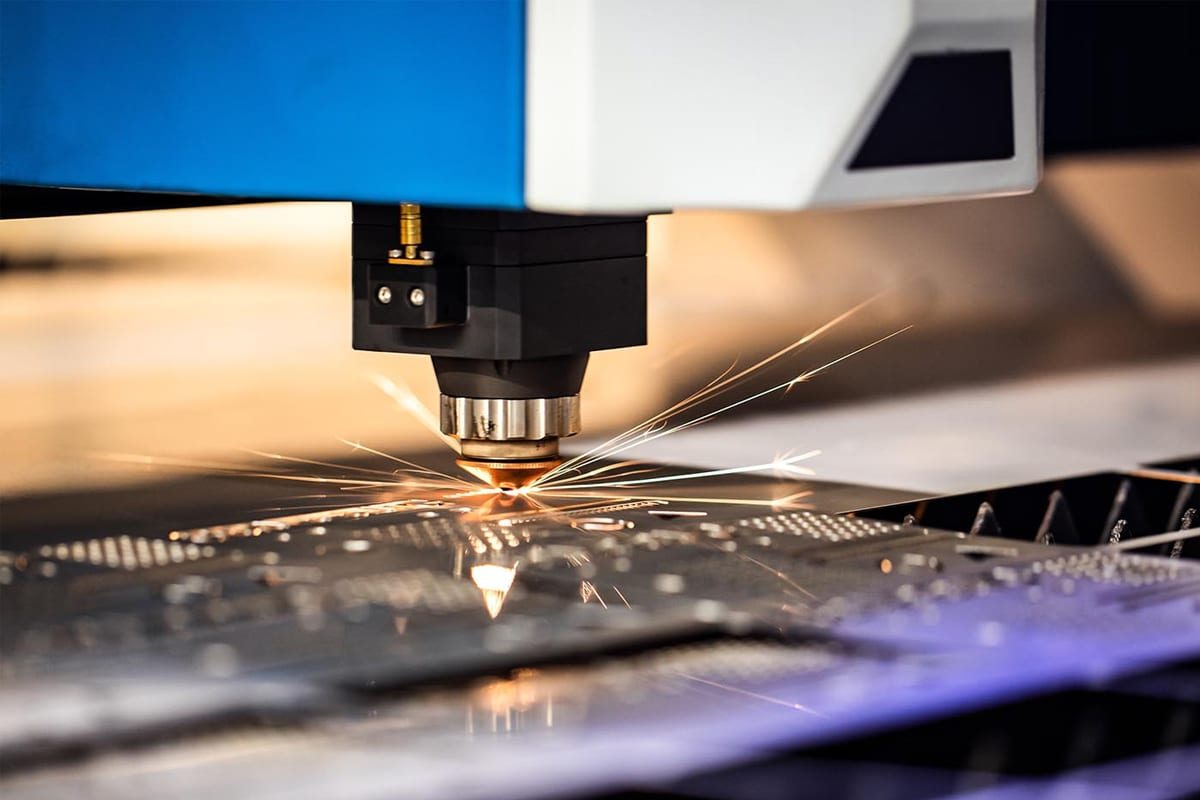

Cięcie laserem światłowodowym to nowoczesny proces produkcyjny, który wykorzystuje wiązkę lasera światłowodowego o dużej mocy do cięcia i grawerowania materiałów z wyjątkową precyzją i szybkością. Technologia ta opiera się na wzmacnianiu światła w światłowodach domieszkowanych pierwiastkami ziem rzadkich, co skutkuje skupioną wiązką lasera zdolną do topienia, spalania lub odparowywania materiału w sposób kontrolowany. Ta metoda jest powszechnie uznawana za skuteczną w cięciu metali i oferuje lepszą jakość krawędzi w porównaniu z tradycyjnymi technikami cięcia.

Jak działają lasery światłowodowe

Podstawą cięcia laserem światłowodowym jest sam generator lasera światłowodowego, który działa w oparciu o następujące zasady:

- Generowanie lasera: Laser emituje wiązkę światła o małej mocy, która jest następnie wprowadzana do światłowodu domieszkowanego pierwiastkami ziem rzadkich, takimi jak iterb.

- Wzmocnienie: Gdy światło przechodzi przez domieszkowane włókno, wchodzi w interakcję z jonami ziem rzadkich, powodując, że emitują one dodatkowe fotony o tej samej długości fali i fazie — proces ten znany jest jako emisja wymuszona. Wzmacnia to światło do postaci silnej wiązki laserowej.

- Dostarczanie wiązki: Wzmocnione światło lasera przesyłane jest za pomocą elastycznych światłowodów do głowicy tnącej bez konieczności stosowania skomplikowanych luster lub soczewek.

- Skupianie wiązki: Głowica tnąca zawiera soczewkę, która skupia wiązkę lasera na bardzo małym punkcie na powierzchni materiału, co pozwala uzyskać niezwykle wysoką gęstość mocy.

- Interakcja materiału: Skoncentrowana energia topi lub odparowuje materiał w punkcie ogniskowym. Gazy pomocnicze, takie jak azot lub tlen, są często używane do zdmuchiwania stopionego materiału, co usprawnia proces cięcia i zapobiega utlenianiu.

- Kontrolowany ruch: System komputerowego sterowania numerycznego (CNC) kieruje ruchem głowicy tnącej lub obrabianego przedmiotu, podążając za precyzyjnymi wzorcami w celu uzyskania pożądanych kształtów cięcia.

Zalety

- Wysoka precyzja i jakość: Lasery światłowodowe charakteryzują się małą średnicą ogniskową i wysoką gęstością energii, co pozwala na wykonywanie precyzyjnych, czystych cięć z minimalnymi odkształceniami termicznymi.

- Wydajność: Oferują większą prędkość cięcia, zwłaszcza w przypadku materiałów o cienkiej i średniej grubości, co zwiększa produktywność.

- Wszechstronność: Możliwość cięcia szerokiej gamy metali, w tym stali, stali nierdzewnej, aluminium, mosiądzu i miedzi.

- Niskie wymagania konserwacyjne: Generatory laserów światłowodowych mają konstrukcję półprzewodnikową bez ruchomych części ani luster w źródle światła, co ogranicza wymagania konserwacyjne i przestoje.

- Efektywność energetyczna: Zużywają mniej energii w porównaniu do tradycyjnych Maszyny do cięcia laserem CO2 i systemy cięcia plazmowego, co prowadzi do obniżenia kosztów operacyjnych.

- Długa żywotność: Diody w laserach światłowodowych mają długą żywotność, często przekraczającą 100 000 godzin pracy.

- Kompaktowa konstrukcja: System dostarczania sygnału światłowodowego pozwala na kompaktową konstrukcję maszyny, oszczędzając cenną przestrzeń na podłodze.

Niedogodności

- Wysokie początkowe nakłady inwestycyjne: Zaawansowana technologia i komponenty wiążą się z wyższymi początkowymi kosztami w porównaniu z innymi metodami cięcia, np. cięciem plazmowym.

- Ograniczenia materiałowe: Lasery światłowodowe są mniej skuteczne w przypadku grubszych materiałów (zwykle powyżej 25 mm w przypadku stali) i nie nadają się do materiałów niemetalowych, takich jak drewno lub tworzywa sztuczne.

- Wyzwania związane z materiałami odblaskowymi: Cięcie silnie odblaskowych metali, takich jak miedź i mosiądz, może być trudne ze względu na potencjalne odbicie wsteczne, które może uszkodzić źródło lasera. Jednak nowoczesne maszyny mają funkcje łagodzące to ryzyko.

- Wymagane doświadczenie techniczne: Operatorzy muszą przejść specjalistyczne szkolenie, aby móc obsługiwać sprzęt i optymalizować parametry cięcia różnych materiałów.

Aplikacje

Cięcie laserem światłowodowym jest wykorzystywane w wielu gałęziach przemysłu ze względu na swoją precyzję i wydajność:

- Lotnictwo i kosmonautyka: Do cięcia skomplikowanych elementów, wymagającego wysokiej precyzji i minimalnego wpływu ciepła.

- Motoryzacja: Produkcja części, takich jak panele nadwozia, elementy silnika i skomplikowane wzory.

- Elektronika: Cięcie małych, precyzyjnych części stosowanych w urządzeniach i obwodach elektronicznych.

- Urządzenia medyczne: Produkcja narzędzi chirurgicznych i sprzętu medycznego wymagającego wysokiej precyzji.

- Obróbka metali: Ogólne prace obróbcze obejmujące produkcję niestandardowych części metalowych, obudów i elementów konstrukcyjnych.

- Tworzenie biżuterii: Tworzenie skomplikowanych wzorów z metali szlachetnych z wysoką precyzją.

- Szyldy i sztuka dekoracyjna: Tworzenie szczegółowych metalowych szyldów, dzieł sztuki i elementów dekoracyjnych.

Wykorzystując zalety cięcia laserem światłowodowym, producenci mogą osiągnąć wyższą jakość, skrócić czas produkcji i rozszerzyć swoje możliwości, aby sprostać rosnącym potrzebom nowoczesnego przemysłu.

Co to jest cięcie plazmowe?

Definicja i podstawowe zasady

Cięcie plazmowe to proces cięcia termicznego, który wykorzystuje strumień zjonizowanego gazu o dużej prędkości, znany jako plazma, do topienia i przecinania materiałów przewodzących prąd elektryczny. Proces ten obejmuje generowanie łuku elektrycznego, który przechodzi przez gaz, przekształcając go w plazmę zdolną do osiągnięcia temperatur do 30 000℃ (54 000℉). To intensywne ciepło topi metal, podczas gdy energia kinetyczna gazu o dużej prędkości usuwa stopiony materiał, tworząc czyste cięcie. Cięcie plazmowe jest szeroko stosowane ze względu na swoją wydajność w cięciu grubych metali i zdolność do pracy z różnymi materiałami przewodzącymi prąd elektryczny.

Jak działa cięcie plazmowe

Proces cięcia plazmowego opiera się na następujących zasadach:

- Zainicjowanie łuku: Źródło zasilania elektrycznego wytwarza łuk prądu stałego (DC) pomiędzy elektrodą (ładunek ujemny) wewnątrz palnika plazmowego a przedmiotem obrabianym (ładunek dodatni).

- Jonizacja gazu: Sprężony gaz (taki jak powietrze, azot, argon lub tlen) jest wtłaczany przez wąską dyszę z dużą prędkością do łuku. Intensywna energia łuku jonizuje gaz, zamieniając go w plazmę.

- Formowanie strumienia plazmy: Plazma opuszcza dyszę jako skupiony strumień zjonizowanego gazu o dużej prędkości. Wąska dysza zwęża łuk, zwiększając jego temperaturę i prędkość.

- Topienie materiału: Strumień plazmy osiąga niezwykle wysokie temperatury, topiąc materiał w miejscu styku.

- Usuwanie materiału: Szybka plazma i gazy wtórne wydmuchują stopiony metal z miejsca cięcia, pozostawiając wąską szczelinę.

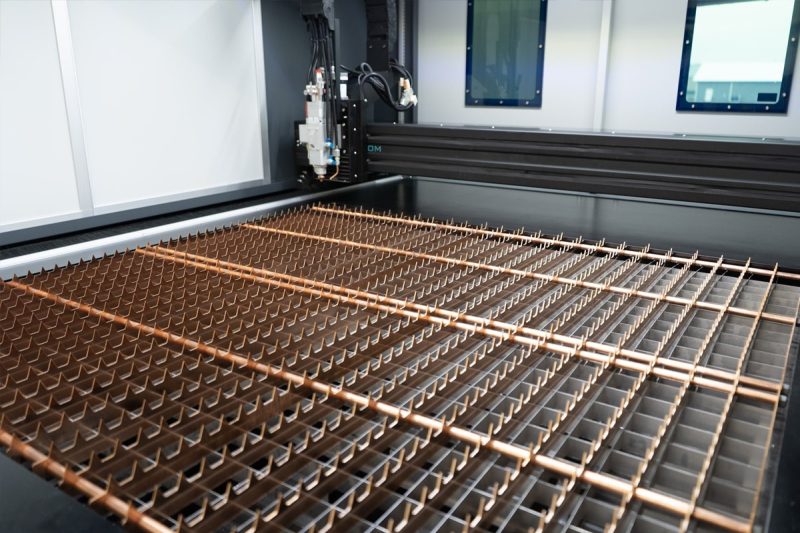

- Kontrolowany ruch: Palnik plazmowy jest prowadzony wzdłuż żądanej ścieżki cięcia, ręcznie lub za pośrednictwem komputerowego systemu sterowania numerycznego (CNC), co pozwala na uzyskanie precyzyjnych cięć.

Zalety

- Możliwość cięcia grubych materiałów: Cięcie plazmowe doskonale nadaje się do cięcia grubych płyt metalowych, często o grubości do 80 mm (3 cali) lub większej, w zależności od mocy systemu plazmowego.

- Wszechstronność: Skuteczny w przypadku wszystkich metali przewodzących prąd elektryczny, w tym stali węglowej, stali nierdzewnej, aluminium, miedzi, mosiądzu i żeliwa.

- Wysoka prędkość cięcia: Szybsze niż cięcie tlenem w przypadku materiałów o grubości mniejszej niż 50 mm, co poprawia wydajność prac związanych z obróbką metali.

- Niższe początkowe nakłady inwestycyjne: Ogólnie rzecz biorąc, niższe początkowe koszty w porównaniu z systemami cięcia laserem światłowodowym, dzięki czemu są one dostępne dla małych i średnich przedsiębiorstw.

- Łatwość użytkowania: Prostsza konfiguracja i obsługa, wymagająca mniejszej wiedzy technicznej w porównaniu z systemami cięcia laserowego.

- Mobilność: Sprzęt do cięcia plazmowego jest stosunkowo kompaktowy i przenośny, co sprawia, że nadaje się do napraw na miejscu oraz prac budowlanych.

Niedogodności

- Niższa precyzja: Cięcie plazmowe zapewnia szerszą szczelinę (szerokość cięcia) i mniej precyzyjne cięcia w porównaniu do cięcia laserem światłowodowym, które może wymagać dodatkowego wykończenia.

- Strefa wpływu ciepła (HAZ): Tworzy większą strefę HAZ, co może zmienić właściwości metalu w pobliżu krawędzi cięcia i prowadzić do odkształceń lub deformacji.

- Niższa jakość krawędzi: Krawędzie mogą mieć więcej żużlu (resztkowego żużlu) i być bardziej szorstkie, co powoduje konieczność wtórnej obróbki w przypadku zastosowań wymagających wysokiej jakości wykończeń.

- Ograniczone możliwości precyzyjnego cięcia: Ze względu na rozmiar łuku plazmowego i szerokość szczeliny urządzenie nie nadaje się do wycinania skomplikowanych wzorów lub małych otworów.

- Większe zużycie energii: Generalnie zużywają więcej prądu niż systemy laserów światłowodowych, co z czasem prowadzi do wzrostu kosztów operacyjnych.

- Zagrożenia dla bezpieczeństwa: wytwarza intensywne światło, hałas i opary, co wymaga odpowiednich środków bezpieczeństwa, takich jak ochrona oczu, ochrona słuchu i właściwa wentylacja.

Aplikacje

Cięcie plazmowe jest szeroko stosowane w przemyśle i zastosowaniach, w których wymagane jest cięcie grubych, przewodzących metali:

- Budownictwo i infrastruktura: Cięcie elementów konstrukcyjnych ze stali na potrzeby budynków, mostów i projektów infrastrukturalnych.

- Budowa statków: Produkcja dużych stalowych profili na statki i platformy wiertnicze.

- Naprawa i produkcja samochodów: Cięcie i naprawa elementów podwozia, ram i części nadwozia.

- Zakłady obróbki metalu: Ogólna produkcja ciężkich części metalowych, montaże na zamówienie, prace naprawcze.

- Produkcja sprzętu rolniczego i ciężkiego: Produkcja podzespołów do ciągników, koparek i maszyn przemysłowych.

- Recykling złomu: Cięcie dużych elementów metalowych na mniejsze kawałki w celu recyklingu.

- Operacje konserwacyjne i naprawcze: cięcie i modyfikacja konstrukcji metalowych i urządzeń na miejscu w różnych gałęziach przemysłu.

Zrozumienie podstaw cięcia plazmowego pozwala producentom ocenić jego przydatność do ich konkretnych potrzeb. Podczas gdy cięcie plazmowe oferuje zalety w cięciu grubych materiałów i niższe koszty początkowe, może nie dorównywać precyzji i jakości krawędzi zapewnianej przez systemy cięcia laserem światłowodowym.

Porównanie cięcia laserem światłowodowym i cięcia plazmowego

Przy podejmowaniu decyzji między cięciem laserem światłowodowym a cięciem plazmowym, istotne jest zrozumienie, jak każda metoda sprawdza się w różnych kryteriach. Poniżej znajduje się szczegółowe porównanie, które podkreśla mocne i słabe strony obu technologii.

Jakość cięcia

Cięcie laserem światłowodowym

- Jakość krawędzi: zapewnia doskonałą jakość krawędzi, gładkie, czyste cięcia i minimalną ilość żużlu resztkowego.

- Strefa wpływu ciepła (HAZ): Mniejsza strefa HAZ dzięki skoncentrowanej wiązce lasera, co zmniejsza ryzyko odkształceń termicznych.

- Precyzyjne cięcia: Idealne do skomplikowanych wzorów i małych tolerancji, dzięki czemu sprawdzają się w zastosowaniach wymagających wysokiej precyzji.

Cięcie plazmowe

- Jakość krawędzi: Zwykle powstają bardziej szorstkie krawędzie i większa ilość żużlu, co może wymagać wtórnych procesów wykańczających.

- Strefa wpływu ciepła (HAZ): Większa strefa HAZ ze względu na szerszy łuk plazmowy, co zwiększa ryzyko odkształceń i zniekształceń.

- Cięcia zgrubne: Lepiej nadają się do prac wymagających mniejszej precyzji, w których nie jest wymagana bardzo duża precyzja.

Prędkość cięcia

Cięcie laserem światłowodowym

- Materiały cienkie i średnie: Oferuje większą prędkość cięcia metali o cienkiej i średniej grubości (zwykle do 25 mm w przypadku stali).

- Wydajność: Szybkie przetwarzanie zwiększa produktywność i skraca czas realizacji.

Cięcie plazmowe

- Grube materiały: Cięcie grubszych materiałów (powyżej 25 mm) jest zazwyczaj szybsze, ponieważ wtedy wydajność lasera spada.

- Kompromis pomiędzy prędkością a jakością: Mimo że maszyna jest zdolna do pracy z dużymi prędkościami, zwiększenie prędkości może dodatkowo pogorszyć jakość cięcia.

Kompatybilność materiałowa

Cięcie laserem światłowodowym

- Materiały metalowe: Doskonale nadaje się do cięcia różnych metali, w tym stali węglowej, stali nierdzewnej, aluminium, mosiądzu i miedzi.

- Niemetale: Nie nadaje się do cięcia materiałów niemetalicznych ze względu na właściwości pochłaniania długości fali przez laser.

- Metale odblaskowe: Nowoczesne lasery światłowodowe mogą przetwarzać metale odblaskowe, takie jak miedź i mosiądz, dzięki zastosowaniu odpowiedniej technologii zapobiegającej uszkodzeniom spowodowanym odbiciem wstecznym.

Cięcie plazmowe

- Metale przewodzące prąd: Możliwość cięcia wszystkich metali przewodzących prąd, w tym stali, stali nierdzewnej, aluminium, miedzi, mosiądzu i żeliwa.

- Niemetale: Nieskuteczne w przypadku materiałów nieprzewodzących, takich jak plastik, szkło i drewno.

Możliwości grubości

Cięcie laserem światłowodowym

- Optymalny zakres grubości: Bardzo wydajny w przypadku materiałów o cienkiej i średniej grubości, zwykle do 25 mm w przypadku stali.

- Ograniczenia dotyczące grubych materiałów: Cięcie grubszych materiałów może wymagać znacznie większej mocy, co może skutkować pogorszeniem jakości i szybkości cięcia.

Cięcie plazmowe

- Cięcie grubych materiałów: Możliwość efektywnego cięcia grubszych materiałów, często do 80 mm lub więcej, w zależności od mocy systemu plazmowego.

- Cienkie materiały: Można ciąć cienkie materiały, ale może to wiązać się z nadmiernym dopływem ciepła, co może prowadzić do odkształceń lub pogorszenia jakości cięcia.

Precyzja i dokładność

Cięcie laserem światłowodowym

- Wysoka precyzja: umożliwia wykonywanie wyjątkowo ścisłych tolerancji i skomplikowanych cięć z dokładnością często wynoszącą ±0,1 mm.

- Mała szerokość szczeliny: Wąskie skupienie wiązki laserowej skutkuje minimalną szerokością szczeliny, co pozwala oszczędzać materiał i umożliwia wykonywanie szczegółowych projektów.

Cięcie plazmowe

- Umiarkowana precyzja: Nadaje się do zastosowań, w których precyzja nie jest tak ważna, z tolerancją mieszczącą się zazwyczaj w przedziale ±0,5 mm do ±1 mm.

- Większa szerokość szczeliny: Łuk plazmowy zapewnia szersze cięcie, co może ograniczać możliwość cięcia drobnych elementów lub elementów znajdujących się blisko siebie.

Koszty operacyjne

Cięcie laserem światłowodowym

- Inwestycja początkowa: Wyższe koszty początkowe ze względu na zaawansowaną technologię i sprzęt.

- Koszty operacyjne: Niższe koszty bieżące wynikają z wyższej efektywności energetycznej i zmniejszonego zużycia materiałów eksploatacyjnych.

- Zużycie energii: Większa efektywność energetyczna, co z czasem prowadzi do niższych rachunków za prąd.

Cięcie plazmowe

- Inwestycja początkowa: Niższa cena zakupu sprawia, że jest to rozwiązanie dostępne dla firm o ograniczonym budżecie.

- Koszty eksploatacji: Wyższe koszty eksploatacji wynikające ze większego zużycia energii i częstej wymiany materiałów eksploatacyjnych, takich jak elektrody i dysze.

- Materiały eksploatacyjne: Bieżące wydatki na materiały eksploatacyjne mogą się sumować, zwiększając całkowity koszt posiadania.

Konserwacja

Cięcie laserem światłowodowym

- Niskie wymagania konserwacyjne: Konstrukcja półprzewodnikowa z mniejszą liczbą ruchomych części ogranicza potrzeby konserwacyjne.

- Trwałość podzespołów: Kluczowe podzespoły, takie jak diody, charakteryzują się długą żywotnością, często przekraczającą 100 000 godzin.

- Przestoje: Rzadsza konserwacja przekłada się na większą dostępność i wydajność maszyn.

Cięcie plazmowe

- Większe wymagania konserwacyjne: Części eksploatacyjne, takie jak elektrody i dysze, wymagają regularnej wymiany ze względu na zużycie.

- Zużycie maszyny: Intensywne ciepło i łuki elektryczne mogą powodować konieczność częstszego serwisowania i wymiany części.

- Przestoje: Częste prace konserwacyjne mogą skutkować dłuższymi przestojami maszyn, co ma wpływ na wydajność.

Względy bezpieczeństwa

Cięcie laserem światłowodowym

- Promieniowanie laserowe: Wymaga podjęcia ścisłych środków bezpieczeństwa w celu ochrony operatorów przed narażeniem na działanie lasera, w tym noszenia okularów ochronnych i obudów.

- Odciąg oparów: Cięcie metali może powodować wydzielanie się oparów i wymaga odpowiedniej wentylacji lub systemów wyciągowych.

- Poziom hałasu: Ogólnie rzecz biorąc, praca urządzenia jest cichsza w porównaniu do cięcia plazmowego.

Cięcie plazmowe

- Ryzyko porażenia prądem: Wysokie napięcie i natężenie prądu stwarzają ryzyko porażenia prądem w przypadku nieprzestrzegania protokołów bezpieczeństwa.

- Promieniowanie UV i podczerwone: Generuje intensywne promieniowanie UV i IR, powodując konieczność noszenia odzieży ochronnej i ochrony oczu.

- Emisja dymu i hałasu: Powoduje znaczną emisję dymu i wysoki poziom hałasu, wymaga stosowania środków ochrony słuchu i skutecznych systemów wentylacji.

Wpływ środowiska

Cięcie laserem światłowodowym

- Efektywność energetyczna: Większa efektywność energetyczna, zmniejszenie całkowitego śladu węglowego działalności.

- Redukcja emisji: Generuje mniej oparów i emisji w porównaniu do cięcia plazmowego.

- Gazy wspomagające: Wykorzystuje gazy obojętne, takie jak azot, które mają minimalny wpływ na środowisko.

Cięcie plazmowe

- Większe zużycie energii: Mniej efektywne wykorzystanie energii przyczynia się do większego śladu węglowego.

- Generowanie oparów: Powstaje więcej oparów i cząstek stałych, które mogą mieć wpływ na jakość powietrza, jeśli nie będą odpowiednio kontrolowane.

- Odpady eksploatacyjne: Częsta wymiana materiałów eksploatacyjnych zwiększa ilość wytwarzanych odpadów.

Analizując te krytyczne czynniki, staje się oczywiste, że zarówno cięcie laserem światłowodowym, jak i cięcie plazmowe mają wyraźne zalety i ograniczenia. Cięcie laserem światłowodowym jest preferowanym wyborem w zastosowaniach wymagających wysokiej precyzji, doskonałej jakości cięcia i wydajności w przypadku materiałów cienkich i średniej grubości. Natomiast cięcie plazmowe jest korzystne w przypadku cięcia grubszych materiałów, w których ultradrobna precyzja jest mniej krytyczna, a początkowe koszty inwestycyjne są brane pod uwagę.

Wybór odpowiedniej technologii zależy od takich czynników, jak rodzaje przetwarzanych materiałów, wymagany zakres grubości, pożądana jakość cięcia, rozważania dotyczące kosztów operacyjnych oraz priorytety środowiskowe i bezpieczeństwa. Wykorzystując mocne strony każdej metody, producenci mogą optymalizować swoje procesy produkcyjne, obniżać koszty i poprawiać ogólną jakość produktu.

Wybór między cięciem laserem światłowodowym a cięciem plazmowym

Wybór odpowiedniej technologii cięcia dla potrzeb produkcyjnych to kluczowa decyzja, która może znacząco wpłynąć na wydajność produkcji, jakość produktu i ogólne koszty operacyjne. Zarówno cięcie laserem światłowodowym, jak i cięcie plazmowe oferują wyjątkowe zalety i nadają się do różnych zastosowań.

Czynniki, które należy wziąć pod uwagę

Rodzaj i grubość materiału

- Zgodność materiałów: Cięcie laserem światłowodowym jest idealne dla metali takich jak stal węglowa, stal nierdzewna, aluminium, mosiądz i miedź. Cięcie plazmowe jest skuteczne w przypadku wszystkich metali przewodzących prąd elektryczny, ale może mieć problemy z jakością cięcia metali nieżelaznych.

- Możliwości grubości: Lasery światłowodowe doskonale nadają się do cięcia cienkich i średnich materiałów (do 25 mm), oferując wysoką precyzję i szybkość. Przecinarki plazmowe skutecznie radzą sobie z grubszymi materiałami (do 80 mm lub więcej), ale z mniejszą precyzją.

Precyzja i jakość cięcia

- Wymagania dotyczące precyzji: Jeśli Twoje projekty wymagają dużej dokładności przy minimalnej chropowatości krawędzi, lepszym wyborem będzie cięcie laserem światłowodowym.

- Jakość krawędzi: Lasery światłowodowe wytwarzają gładsze krawędzie z mniejszą strefą wpływu ciepła (HAZ), co zmniejsza potrzebę wtórnego wykańczania. Cięcie plazmowe może skutkować bardziej szorstkimi krawędziami i większą strefą HAZ.

Wielkość i szybkość produkcji

- Prędkość cięcia: W przypadku cienkich materiałów lasery światłowodowe oferują szybsze prędkości cięcia, zwiększając produktywność w przypadku produkcji wielkoseryjnej. Przecinarki plazmowe mogą być szybsze w przypadku grubszych materiałów, ale są generalnie wolniejsze w przypadku cieńszych.

- Powtarzalność: Lasery światłowodowe zapewniają spójne rezultaty, co jest kluczowe w przypadku produkcji masowej, gdzie jednolitość jest kwestią priorytetową.

Koszty operacyjne

- Inwestycja początkowa: Maszyny do cięcia laserem światłowodowym mają wyższy początkowy koszt ze względu na zaawansowaną technologię. Maszyny do cięcia plazmowego są początkowo tańsze.

- Koszty operacyjne: Weź pod uwagę zużycie energii, konserwację i materiały eksploatacyjne. Lasery światłowodowe są bardziej energooszczędne i mają niższe długoterminowe koszty konserwacji.

Złożoność projektu

- Skomplikowane cięcia: Lasery światłowodowe mogą obsługiwać złożone i szczegółowe projekty z wysoką precyzją. Przecinarki plazmowe są mniej odpowiednie do skomplikowanych prac ze względu na szerszą szczelinę.

Konserwacja i przestoje

- Niezawodność maszyny: Lasery światłowodowe mają mniej ruchomych części i wymagają rzadszej konserwacji, co skutkuje mniejszą liczbą przestojów.

- Materiały eksploatacyjne: Urządzenia do cięcia plazmowego wymagają regularnej wymiany elektrod i dysz, co zwiększa zapotrzebowanie na konserwację.

Bezpieczeństwo i wpływ na środowisko

- Środki bezpieczeństwa: Lasery światłowodowe wymagają środków ostrożności chroniących przed promieniowaniem laserowym, natomiast cięcie plazmowe wiąże się z ryzykiem wystąpienia wysokich temperatur, promieniowania UV i oparów.

- Zagadnienia dotyczące ochrony środowiska: Lasery światłowodowe są bardziej energooszczędne i emitują mniej zanieczyszczeń, co jest zgodne z zasadami zrównoważonego rozwoju.

Przykłady zastosowań

Produkcja samochodów

- Cięcie laserem światłowodowym: Stosowane do precyzyjnego cięcia paneli nadwozia, skomplikowanych komponentów i części niestandardowych, w przypadku których dokładność ma kluczowe znaczenie.

- Cięcie plazmowe: Nadaje się do cięcia grubszych elementów konstrukcyjnych, takich jak ramy i części podwozia.

Obróbka metali

- Cięcie laserem światłowodowym: Idealne do tworzenia szczegółowych metalowych dzieł sztuki, oznakowań i komponentów wymagających wysokiej precyzji.

- Cięcie plazmowe: Efektywne w ogólnym wytwarzaniu ciężkich części i urządzeń, gdzie drobne szczegóły mają mniejsze znaczenie.

Branża budowlana

- Cięcie laserem światłowodowym: Stosowane do cięcia metalowych kołków, wsporników i elementów złącznych wymagających precyzji.

- Cięcie plazmowe: Nadaje się do cięcia dużych płyt stalowych i belek stosowanych w konstrukcjach budowlanych.

Budowa statków i maszyn ciężkich

- Cięcie laserem światłowodowym: Stosowane do cięcia cieńszych materiałów używanych w niektórych podzespołach statków i częściach maszyn.

- Cięcie plazmowe: Preferowane do cięcia grubych blach stalowych i ciężkich elementów w statkach i maszynach przemysłowych.

Przemysł lotniczy

- Cięcie laserem światłowodowym: Stosowane do precyzyjnego cięcia lekkich metali i stopów stosowanych w podzespołach samolotów.

- Cięcie plazmowe: Ograniczone zastosowanie ze względu na niższą precyzję, ale może być stosowane do cięcia grubszych konstrukcji wsporczych.

Analiza kosztów i korzyści

Inwestycja początkowa

Cięcie laserem światłowodowym:

- Koszty: wyższa początkowa cena zakupu ze względu na skomplikowaną technologię i komponenty.

- Korzyści: Inwestycja przekłada się na większą precyzję, lepszą jakość cięcia i długoterminowe oszczędności operacyjne.

Cięcie plazmowe:

- Koszty: Niższe początkowe koszty, dzięki czemu rozwiązanie jest bardziej dostępne dla firm o ograniczonych budżetach.

- Korzyści: Natychmiastowa możliwość cięcia grubych materiałów bez znacznych nakładów inwestycyjnych.

Koszty operacyjne

Cięcie laserem światłowodowym:

- Zużycie energii: Większa efektywność energetyczna, co przekłada się na niższe rachunki za prąd.

- Konserwacja: Niższe koszty konserwacji dzięki mniejszej liczbie materiałów eksploatacyjnych i rzadszej wymianie części.

- Materiały eksploatacyjne: Minimalne koszty materiałów eksploatacyjnych, głównie gazów pomocniczych.

Cięcie plazmowe:

- Zużycie energii: Większe zużycie energii zwiększa koszty operacyjne.

- Konserwacja: Wyższe koszty konserwacji ze względu na częstą wymianę materiałów eksploatacyjnych, takich jak elektrody i dysze.

- Materiały eksploatacyjne: Bieżące wydatki na materiały eksploatacyjne mogą się z czasem kumulować.

Produktywność i jakość

Cięcie laserem światłowodowym:

- Produktywność: Szybsze cięcie cienkich i średnich materiałów zwiększa wydajność.

- Jakość: Doskonała jakość krawędzi ogranicza lub eliminuje potrzebę wtórnego wykańczania, oszczędzając czas i koszty pracy.

Cięcie plazmowe:

- Wydajność: Wydajna w przypadku grubszych materiałów, ale może wymagać więcej czasu na obróbkę końcową ze względu na gorszą jakość cięcia.

- Jakość: Może to wymagać szlifowania lub obróbki papierem ściernym w celu uzyskania pożądanej gładkości krawędzi, co zwiększa koszty robocizny.

Zwrot z inwestycji (ROI)

Cięcie laserem światłowodowym:

- Oszczędności długoterminowe: Efektywność energetyczna i niskie koszty utrzymania przyczyniają się do oszczędności kosztów w dłuższej perspektywie.

- Przewaga rynkowa: Wysoka precyzja i jakość mogą otwierać nowe możliwości biznesowe i zwiększać zadowolenie klientów.

Cięcie plazmowe:

- Krótkoterminowa dostępność: Niższe koszty początkowe pozwalają na szybsze wdrożenie.

- Ograniczenia: Potencjalnie wyższe koszty długoterminowe ze względu na konserwację i niższą wydajność.

Wybór między cięciem laserem światłowodowym a cięciem plazmowym zależy od konkretnych wymagań operacyjnych, budżetu i długoterminowych celów biznesowych. Jeśli Twoja praca polega głównie na cięciu metali o małej lub średniej grubości, wymagających wysokiej precyzji i doskonałej jakości krawędzi, inwestycja w maszynę do cięcia laserem światłowodowym jest korzystna. Wyższy koszt początkowy jest rekompensowany niższymi kosztami operacyjnymi i możliwością wytwarzania wysokiej jakości produktów spełniających rygorystyczne standardy branżowe.

Z drugiej strony, jeśli Twoje operacje koncentrują się na cięciu grubszych materiałów, gdzie precyzja jest mniej krytyczna, a potrzebujesz ekonomicznego rozwiązania z niższą początkową inwestycją, cięcie plazmowe może być właściwym wyborem. Zapewnia możliwość wydajnego radzenia sobie z zadaniami cięcia o dużej wytrzymałości.

Streszczenie

Wybór właściwej techniki cięcia może pomóc osiągnąć najlepsze rezultaty w obróbce metali. Cięcie laserem światłowodowym wyróżnia się wysoką precyzją, doskonałą jakością krawędzi i wydajnością cięcia metali o cienkiej i średniej grubości. Jest idealne dla branż wymagających skomplikowanych projektów i ścisłych tolerancji. Z drugiej strony cięcie plazmowe sprawdza się w cięciu grubszych materiałów i oferuje niższą początkową inwestycję, chociaż może wytwarzać bardziej szorstkie krawędzie wymagające dodatkowego wykończenia. Czynniki takie jak rodzaj i grubość materiału, wymagana precyzja, koszty operacyjne i konkretne potrzeby aplikacji odgrywają znaczącą rolę w określaniu najbardziej odpowiedniej metody. Poprzez dokładną ocenę tych czynników producenci mogą wybrać technologię cięcia, która najlepiej odpowiada ich celom produkcyjnym i ograniczeniom budżetowym.

Uzyskaj rozwiązania w zakresie cięcia laserowego

Jeśli ustaliłeś, że cięcie laserem światłowodowym jest optymalnym wyborem dla Twoich potrzeb produkcyjnych, AccTek Laser jest gotowy dostarczyć Ci najnowocześniejsze rozwiązania. Jako profesjonalny producent maszyn do cięcia laserowego specjalizujemy się w dostarczaniu wysokiej jakości systemów cięcia laserem światłowodowym, które łączą precyzję, wydajność i niezawodność. Nasze maszyny są zaprojektowane do obsługi szerokiej gamy materiałów i grubości, dzięki czemu nadają się do różnych branż, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny i metalowy.

Na Laser AccTek, oferujemy spersonalizowane rozwiązania dostosowane do Twoich konkretnych zastosowań. Nasz zespół ekspertów będzie ściśle z Tobą współpracować, aby zrozumieć Twoje wymagania i zalecić najbardziej odpowiedni sprzęt z naszej szerokiej gamy produktów. Jesteśmy zobowiązani do pomocy w zwiększaniu Twoich możliwości produkcyjnych, obniżaniu kosztów operacyjnych i osiąganiu najwyższej jakości cięcia.

Oprócz maszyny do cięcia laserowego, zapewniamy również spawarki laserowe, laserowe maszyny czyszczące, I maszyny do znakowania laserowego, oferując kompleksowy zestaw technologii laserowych, aby sprostać wszystkim wyzwaniom produkcyjnym. Wybierając AccTek Laser, inwestujesz w zaawansowaną technologię, która zapewni Ci przewagę konkurencyjną na dzisiejszym szybko zmieniającym się rynku.

Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób nasze rozwiązania do cięcia laserem światłowodowym mogą przekształcić Twoje operacje i poprowadzić Twój biznes do przodu. Pozwól nam współpracować z Tobą w osiąganiu doskonałości w precyzyjnej obróbce metali.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe