Wprowadzenie do cięcia laserowego i plazmowego

Zasada działania: cięcie laserowe kontra cięcie plazmowe

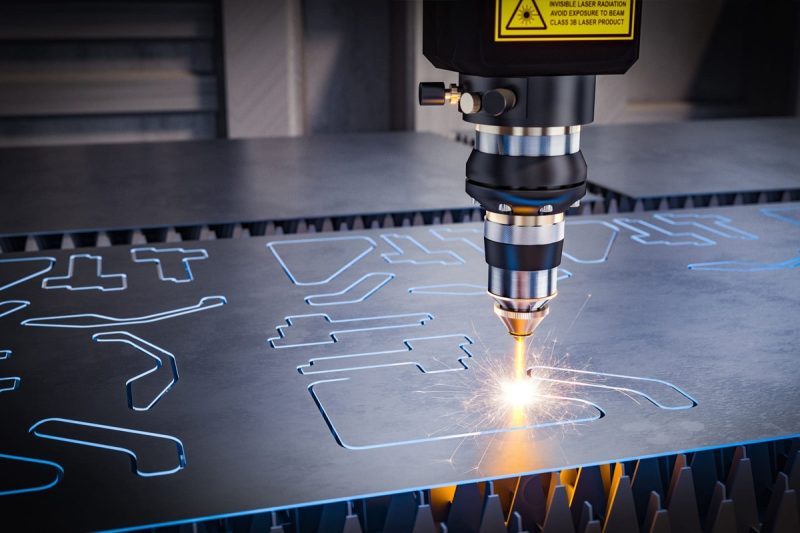

Zasada działania cięcia laserowego

Cięcie laserowe wykorzystuje silną, skupioną wiązkę światła do cięcia lub grawerowania materiałów z wyjątkową precyzją. Termin „LASER” oznacza Light Amplification by Stimulated Emission of Radiation (wzmocnienie światła poprzez wymuszoną emisję promieniowania). Oto jak działa ten proces:

- Generowanie lasera: Źródło lasera, takie jak laser światłowodowy lub laser CO2, generuje spójny strumień monochromatycznego światła. Światło to powstaje w wyniku wzbudzenia atomów w ośrodku laserowym, co powoduje, że uwalniają one fotony jednocześnie.

- Skupianie wiązki: wiązka lasera jest kierowana przez szereg luster i soczewek, które skupiają ją na bardzo małym, precyzyjnym punkcie na powierzchni materiału. Mechanizm skupiający koncentruje wiązkę do średnicy tak małej jak 0,1 mm, zwiększając jej intensywność.

- Interakcja materiału: Kiedy skupiona wiązka lasera uderza w materiał, jego energia jest absorbowana, powodując szybkie nagrzewanie się materiału. W zależności od mocy lasera i właściwości materiału może to prowadzić do:

- Topienie: Materiał topi się pod wpływem wysokiej temperatury.

- Parowanie: Materiał paruje, jeśli temperatura przekroczy jego temperaturę wrzenia.

- Spalanie: W niektórych przypadkach, zwłaszcza w przypadku materiałów niemetalowych, może dojść do zapłonu materiału.

- Gaz wspomagający: Gaz wspomagający, taki jak tlen, azot lub sprężone powietrze, jest wdmuchiwany współosiowo z wiązką lasera przez dyszę. Gaz ten służy wielu celom:

- Wyrzucanie stopionego materiału: Wydmuchuje stopiony lub odparowany materiał ze szczeliny tnącej.

- Zwiększenie prędkości cięcia: Tlen może reagować egzotermicznie z materiałem, zwiększając prędkość cięcia.

- Ochrona soczewki: Zapobiega zanieczyszczeniu soczewki skupiającej przez opary i cząsteczki.

- Kontrolowany ruch: systemy CNC (komputerowego sterowania numerycznego) prowadzą głowicę tnącą laserowo po materiale zgodnie z zaprogramowanym projektem, zapewniając precyzyjne cięcia i skomplikowane kształty.

Główne cechy cięcia laserowego:

- Precyzja: Możliwość cięcia z tolerancją rzędu ±0,1 mm.

- Jakość krawędzi: Zapewnia gładkie, czyste krawędzie, które często nie wymagają dalszego wykańczania.

- Wszechstronność: Nadaje się do cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, drewna i szkła (w zależności od rodzaju lasera).

- Minimalna strefa wpływu ciepła: Skupiona wiązka minimalizuje odkształcenia termiczne otaczającego materiału.

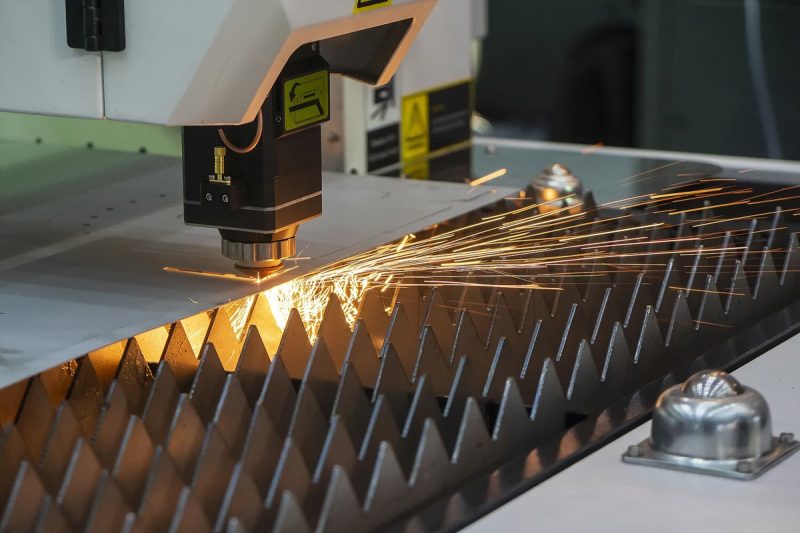

Zasada działania cięcia plazmowego

Cięcie plazmowe to proces, w którym przecina się materiały przewodzące prąd elektryczny za pomocą strumienia gorącej plazmy. Oto wyjaśnienie krok po kroku, jak działa cięcie plazmowe:

- Zasilanie i gaz: Przecinarka plazmowa wykorzystuje zasilanie do generowania łuku prądu stałego (DC) oraz gaz (zazwyczaj sprężone powietrze, azot lub tlen), który tworzy plazmę.

- Inicjacja łuku: Przecinarka plazmowa rozpoczyna łuk między elektrodą (umieszczoną w palniku) a przedmiotem obrabianym. Może on zostać zainicjowany przez:

- Rozpoczęcie kontaktu: dotknięcie końcówki palnika do przedmiotu obrabianego w celu zamknięcia obwodu.

- Rozruch wysokoczęstotliwościowy: Wykorzystanie obwodu wysokiego napięcia i wysokiej częstotliwości do bezkontaktowej jonizacji gazu.

- Tworzenie plazmy: Gaz jest wtłaczany przez wąską dyszę wewnątrz palnika z dużą prędkością. Gdy gaz przechodzi przez łuk elektryczny, ulega jonizacji, przekształcając się w plazmę — gorący, przewodzący prąd gaz.

- Topienie i usuwanie materiału:

- Topienie: Plazma osiąga temperaturę do 30 000℃ (54 000℉), natychmiast topiąc metal w miejscu kontaktu.

- Zdmuchiwanie stopionego metalu: Strumień plazmy o dużej prędkości zdmuchuje stopiony metal z miejsca cięcia, tworząc szczelinę.

- Ruch palnika tnącego: Podobnie jak w przypadku cięcia laserowego, systemy CNC sterują ruchem palnika plazmowego, aby dokładnie podążał on wybraną ścieżką cięcia.

Główne cechy cięcia plazmowego:

- Prędkość cięcia: Szybsze cięcie grubszych materiałów w porównaniu do cięcia laserowego.

- Grubość materiału: Skuteczne przy cięciu płyt metalowych o grubości do kilku cali.

- Tylko materiały przewodzące prąd: Można ciąć wyłącznie materiały przewodzące prąd, takie jak stal, stal nierdzewna, aluminium, mosiądz i miedź.

- Szersza szczelina i strefa podatna na działanie ciepła: skutkuje szerszą szerokością cięcia i większym obszarem podatnym na działanie ciepła, co może prowadzić do większych strat materiału i potencjalnego odkształcenia.

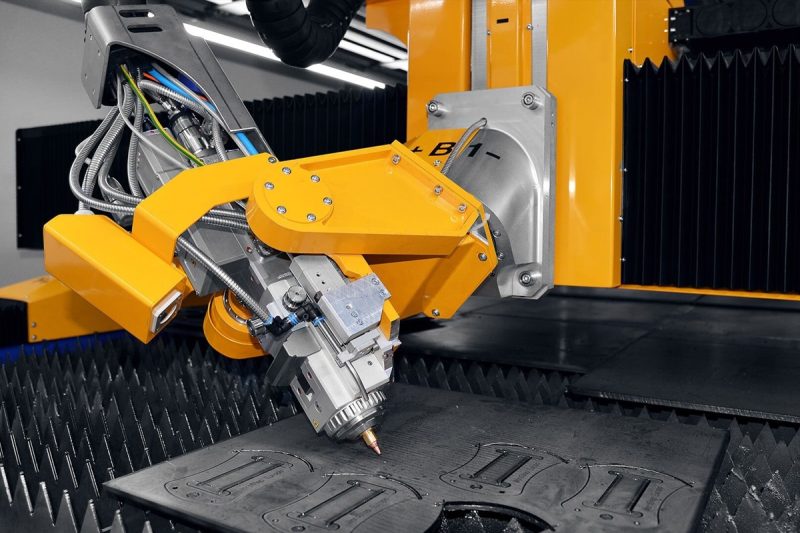

Kluczowe różnice między cięciem laserowym a cięciem plazmowym

Mechanizm tnący

- Cięcie laserowe: Cięcie laserowe polega na skupianiu wiązki lasera o dużej mocy na powierzchni materiału, topiąc, spalając lub odparowując materiał. Strumień gazu wspomagającego (takiego jak azot, tlen lub sprężone powietrze) pomaga wydalić stopiony materiał i wykonać czyste cięcie. Wiązka laserowa jest generowana ze źródła światłowodowego lub lasera CO2, w zależności od ciętego materiału. Cięcie laserowe oferuje niezrównaną precyzję i jest kontrolowane przez system CNC (Computer Numerical Control), umożliwiając tworzenie skomplikowanych i złożonych projektów.

- Cięcie plazmowe: Cięcie plazmowe, przeciwnie, polega na strumieniu gorącej plazmy — tworzonej przez elektryczną jonizację gazu, takiego jak tlen lub azot — w celu stopienia materiałów przewodzących prąd, takich jak stal lub aluminium. Łuk plazmowy powstaje poprzez przepuszczanie gazu przez dyszę podczas stosowania łuku elektrycznego, tworząc strumień wystarczająco gorący, aby stopić materiał. Cięcie plazmowe jest skuteczne w przypadku grubszych metali, ale nie oferuje takiego samego poziomu precyzji jak cięcie laserowe.

Kompatybilność materiałowa

- Cięcie laserowe: Cięcie laserowe jest bardzo wszechstronne, jeśli chodzi o kompatybilność materiałową. Może ciąć zarówno materiały metalowe, jak i niemetalowe. Lasery światłowodowe są używane głównie do cięcia metali, takich jak stal, stal nierdzewna, aluminium, mosiądz i miedź. Maszyny do cięcia laserem CO2, z drugiej strony, są bardziej odpowiednie do cięcia niemetali, takich jak drewno, plastik, tkanina i szkło. Jednak lasery światłowodowe są najbardziej wydajne do cięcia metali i nie mogą ciąć materiałów, które są silnie odblaskowe, takich jak aluminium, bez regulacji mocy lasera i ustawień.

- Cięcie plazmowe: Cięcie plazmowe jest ograniczone do materiałów przewodzących prąd elektryczny. Obejmuje to metale takie jak stal węglowa, stal nierdzewna, aluminium, mosiądz, miedź i inne stopy. Nie jest w stanie ciąć materiałów nieprzewodzących, takich jak tworzywa sztuczne, drewno lub szkło, co ogranicza jego zastosowanie w przemyśle metalowym. W przypadku cięcia grubszych metali cięcie plazmowe oferuje szybszą, bardziej wydajną opcję.

Prędkość cięcia

- Cięcie laserowe: Cięcie laserowe generalnie sprawdza się w cięciu cienkich materiałów z szybkością i precyzją. W przypadku metali o grubości poniżej 6 mm cięcie laserowe jest znacznie szybsze niż cięcie plazmowe, zwłaszcza gdy wymagane są cięcia o wysokiej precyzji. Jednak wraz ze wzrostem grubości materiału prędkość cięcia laserowego maleje. Cięcie laserowe najlepiej nadaje się do prac szczegółowych, w których precyzja jest ważniejsza niż surowa prędkość.

- Cięcie plazmowe: Cięcie plazmowe jest szybsze niż cięcie laserowe, jeśli chodzi o grubsze materiały, zwłaszcza metale o grubości powyżej 10 mm. Przecinarki plazmowe mogą ciąć te grube materiały z dużą prędkością, co czyni je idealnymi do ciężkich zastosowań przemysłowych, takich jak budowa statków lub budownictwo. W przypadku grubszych metali cięcie plazmowe może być bardziej wydajne czasowo niż cięcie laserowe.

Grubość cięcia

- Cięcie laserowe: Cięcie laserowe jest bardzo skuteczne w przypadku cienkich materiałów, zazwyczaj do 30 mm grubości w przypadku metali przy użyciu laserów światłowodowych o dużej mocy. Powyżej tej grubości wydajność i prędkość cięcia laserowego maleją, a cięcie może stać się mniej praktyczne ze względu na ograniczenia mocy i potencjalne odkształcenie materiału pod wpływem ciepła.

- Cięcie plazmowe: Cięcie plazmowe sprawdza się przy cięciu grubszych materiałów, często do 50 mm lub więcej, w zależności od mocy przecinarki plazmowej. To sprawia, że cięcie plazmowe jest lepszym wyborem w zastosowaniach, w których wymagane jest cięcie grubych metali, takich jak przemysł ciężkiego wytwarzania. W przypadku materiałów o grubości powyżej 30 mm cięcie plazmowe jest zazwyczaj szybsze i bardziej opłacalne niż cięcie laserowe.

Precyzja i dokładność

- Cięcie laserowe: Jedną z głównych zalet cięcia laserowego jest jego precyzja. Wąska wiązka lasera w połączeniu ze sterowaniem CNC umożliwia bardzo dokładne cięcia z wąskimi tolerancjami, często w granicach ±0,1 mm. Dzięki temu cięcie laserowe jest idealne do skomplikowanych projektów, szczegółowych komponentów i zastosowań, w których wysoka precyzja jest kluczowa, takich jak przemysł lotniczy, elektroniczny i motoryzacyjny. Wąska szczelina (szerokość cięcia) dodatkowo zmniejsza marnotrawstwo materiału.

- Cięcie plazmowe: Podczas gdy cięcie plazmowe jest skuteczne w przypadku grubszych materiałów, jest mniej precyzyjne niż cięcie laserowe. Przecinarki plazmowe tworzą szerszą szczelinę, co ogranicza możliwość wykonywania drobnych, skomplikowanych cięć. Chociaż cięcie plazmowe nadaje się do wielu zastosowań przemysłowych, może wymagać obróbki końcowej, takiej jak szlifowanie lub piaskowanie, aby poprawić jakość cięcia i usunąć zadziory, szczególnie w przypadku prac szczegółowych lub cienkich materiałów.

Strefa wpływu ciepła (HAZ)

- Cięcie laserowe: Cięcie laserowe wytwarza mniejszą strefę wpływu ciepła (HAZ) w porównaniu do cięcia plazmowego. Silnie skoncentrowana wiązka lasera topi niewielką część materiału bez znaczącego wpływu na otaczający obszar. Zminimalizowane HAZ prowadzi do mniejszych odkształceń cieplnych, zmniejszając ryzyko odkształcenia lub deformacji materiału, co jest szczególnie ważne w przypadku cienkich lub delikatnych elementów obrabianych.

- Cięcie plazmowe: Cięcie plazmowe generuje znacznie większą strefę wpływu ciepła ze względu na wysokie temperatury łuku plazmowego. Ta większa strefa HAZ zwiększa prawdopodobieństwo odkształcenia lub deformacji materiału, szczególnie podczas cięcia cieńszych materiałów. W przypadku grubszych metali strefa HAZ może być mniejszym problemem, ale w przypadku precyzyjnych zastosowań lub materiałów podatnych na uszkodzenia cieplne lepszą opcją jest cięcie laserowe.

Jakość krawędzi

- Cięcie laserowe: Cięcie laserowe zapewnia doskonałą jakość krawędzi z gładkimi, czystymi cięciami, które często nie wymagają dalszego wykańczania. Wąskie nacięcie i minimalne oddziaływanie ciepła skutkują krawędziami bez zadziorów i precyzyjnymi. Jest to szczególnie korzystne w zastosowaniach, w których wymagana jest estetyka lub wysokiej jakości wykończenie.

- Cięcie plazmowe: Cięcie plazmowe, choć szybkie, często powoduje powstawanie bardziej szorstkich krawędzi w porównaniu z cięciem laserowym. Szersze szczeliny i większa strefa HAZ mogą powodować tworzenie się żużlu lub żużla (materiału resztkowego) na krawędziach, co wymaga dodatkowej obróbki końcowej w celu uzyskania gładkiego wykończenia. W przypadku zastosowań, w których jakość krawędzi nie jest krytyczna, cięcie plazmowe pozostaje odpowiednią opcją.

Wnioski: Kluczowe różnice

- Mechanizm tnący: Cięcie laserowe wykorzystuje skupioną wiązkę światła, natomiast cięcie plazmowe opiera się na strumieniu zjonizowanego gazu (plazmy).

- Zgodność materiałowa: Cięcie laserowe może być stosowane zarówno do metali, jak i niemetali, natomiast cięcie plazmowe jest ograniczone do metali przewodzących prąd elektryczny.

- Prędkość cięcia: Cięcie laserowe jest szybsze w przypadku cienkich materiałów, natomiast cięcie plazmowe sprawdza się znakomicie przy szybkim cięciu grubszych metali.

- Cięcie grubości: Cięcie laserowe jest bardziej wydajne w przypadku cieńszych materiałów, natomiast cięcie plazmowe lepiej nadaje się do grubych metali.

- Precyzja i dokładność: Cięcie laserowe zapewnia większą precyzję i dokładność, a także czystsze cięcia, natomiast cięcie plazmowe jest mniej precyzyjne i może wymagać obróbki końcowej.

- Strefa wpływu ciepła (HAZ): Cięcie laserowe ma mniejszą strefę HAZ, co zmniejsza odkształcenia termiczne, natomiast cięcie plazmowe tworzy większą strefę HAZ, co zwiększa ryzyko odkształceń.

- Jakość krawędzi: Cięcie laserowe zapewnia gładkie, wysokiej jakości krawędzie, natomiast cięcie plazmowe może powodować powstawanie bardziej szorstkich krawędzi wymagających dodatkowego wykończenia.

Zastosowanie: Cięcie laserowe kontra cięcie plazmowe

Zastosowania cięcia laserowego

Cięcie laserowe jest znane z wysokiej precyzji, drobnych szczegółów i czystych cięć, co czyni je idealnym rozwiązaniem dla branż i zastosowań, w których dokładność i jakość są najważniejsze. Cięcie laserowe jest szeroko stosowane w następujących branżach:

- Lotnictwo i kosmonautyka: W produkcji lotniczej i kosmicznej komponenty muszą spełniać niezwykle wysokie standardy precyzji. Cięcie laserowe jest preferowaną metodą cięcia skomplikowanych części wykonanych z lekkich metali, takich jak tytan i aluminium, a także tworzenia małych, szczegółowych części o minimalnych tolerancjach.

- Motoryzacja: Cięcie laserowe jest szeroko stosowane w przemyśle motoryzacyjnym do cięcia złożonych części, w tym elementów z blachy, paneli deski rozdzielczej i części silnika. Jego precyzja pozwala na tworzenie niestandardowych i szczegółowych elementów, które spełniają wysokie wymagania wydajnościowe nowoczesnych pojazdów.

- Elektronika: Branża elektroniczna często wymaga delikatnych i skomplikowanych cięć małych komponentów, takich jak płytki drukowane (PCB). Możliwość cięcia laserowego w celu obróbki cienkich materiałów i wykonywania precyzyjnych cięć przy minimalnym uszkodzeniu cieplnym sprawia, że jest ono idealne do tych zastosowań.

- Urządzenia medyczne: Cięcie laserowe jest wykorzystywane do produkcji urządzeń medycznych, takich jak instrumenty chirurgiczne, implanty i inne precyzyjne komponenty wymagające skomplikowanych detali. Jego wysoka dokładność zapewnia, że urządzenia medyczne spełniają surowe normy regulacyjne.

- Biżuteria i moda: Cięcie laserowe jest często stosowane do cięcia i grawerowania w branży jubilerskiej i modowej. Niezależnie od tego, czy chodzi o cięcie metali szlachetnych na biżuterię, czy o skomplikowane wzory na tkaninach i skórze, technologia laserowa zapewnia czyste i precyzyjne cięcia, które zwiększają walory estetyczne produktów.

- Cięcie tekstyliów i tkanin: Lasery CO2 są powszechnie używane w przemyśle tekstylnym do cięcia tkanin, skóry i materiałów syntetycznych. Cięcie laserowe umożliwia szybkie, dokładne i bezkontaktowe cięcie, co jest kluczowe w przypadku delikatnych materiałów, które można łatwo uszkodzić.

- Produkcja oznakowań i wyświetlaczy: Cięcie laserowe jest również popularne w branży oznakowań do tworzenia szczegółowych logotypów, skomplikowanych wzorów i napisów na materiałach takich jak akryl, plastik i drewno. Czyste krawędzie i precyzyjne cięcia są idealne do atrakcyjnych wizualnie wyświetlaczy.

Zastosowania cięcia plazmowego

Cięcie plazmowe jest znane ze swojej szybkości i zdolności do wydajnego cięcia grubych, przewodzących materiałów. Jest zazwyczaj stosowane w ciężkich gałęziach przemysłu, w których precyzja nie jest tak krytyczna, ale wymagane jest szybkie cięcie na dużą skalę. Cięcie plazmowe jest powszechnie stosowane w następujących zastosowaniach:

- Budownictwo: Cięcie plazmowe jest szeroko stosowane w branży budowlanej do cięcia grubych blach stalowych, belek konstrukcyjnych i wzmocnień metalowych. Jego zdolność do szybkiego cięcia grubych materiałów sprawia, że jest idealne do projektów na dużą skalę, takich jak mosty, budynki i inna infrastruktura.

- Budowa statków: W przemyśle stoczniowym cięcie plazmowe jest niezbędne do cięcia grubych blach stalowych używanych do budowy statków. Szybkość i opłacalność cięcia plazmowego sprawiają, że jest to metoda stosowana do wytwarzania dużych elementów metalowych, w tym kadłubów i ram.

- Obróbka metali: Cięcie plazmowe jest popularne w zakładach obróbki metali do cięcia grubych blach, rur i ram. Producenci doceniają szybkość i moc cięcia plazmowego, szczególnie w przypadku prac obejmujących materiały o wysokiej wytrzymałości, takie jak stal nierdzewna lub aluminium.

- Naprawa i personalizacja samochodów: Podczas gdy cięcie laserowe jest często stosowane w produkcji części samochodowych, cięcie plazmowe jest idealne dla warsztatów samochodowych, które muszą szybko przeciąć gruby metal. Przecinarki plazmowe są często używane do naprawy ram pojazdów, układów wydechowych i niestandardowych elementów metalowych.

- Produkcja ciężkiego sprzętu: Branże produkujące ciężki sprzęt, takie jak górnictwo, rolnictwo i sprzęt przemysłowy, często polegają na cięciu plazmowym, aby poradzić sobie z grubymi stalowymi i metalowymi elementami, z których składają się te maszyny. Możliwość cięcia plazmowego w celu obróbki grubych materiałów sprawia, że jest ono wysoce skuteczne w produkcji ciężkich części.

- Budowa rurociągów: W przemyśle naftowym i gazowym cięcie plazmowe jest stosowane do cięcia i kształtowania grubych rur metalowych. Możliwość cięcia grubych materiałów z dużą prędkością jest niezbędna dla branż, które wymagają precyzji w obsłudze dużych rur i elementów metalowych w systemach transportowych.

Wnioski: Zastosowania

- Cięcie laserowe najlepiej nadaje się do zastosowań wymagających precyzji, drobnych szczegółów i wysokiej jakości wykończeń. Doskonale sprawdza się w takich branżach jak lotnictwo, motoryzacja, elektronika i produkcja urządzeń medycznych, gdzie precyzja i czyste krawędzie są kluczowe.

- Cięcie plazmowe jest idealne do ciężkich zastosowań, które wymagają szybkiego i wydajnego cięcia grubszych materiałów. Branże takie jak budownictwo, budowa statków i obróbka metali korzystają z szybkości i opłacalności cięcia plazmowego, szczególnie gdy precyzja jest mniej krytyczna.

Porównanie kosztów: cięcie laserowe kontra cięcie plazmowe

Inwestycja początkowa

- Cięcie laserowe: Początkowa inwestycja w maszynę do cięcia laserowego jest zazwyczaj wyższa w porównaniu do cięcia plazmowego. Maszyny do cięcia laserowego, szczególnie lasery światłowodowe, są znane ze swojej precyzji i zaawansowanej technologii, co wiąże się z wyższą ceną. Koszt maszyna do cięcia laserem światłowodowym może się wahać od $15 000 do ponad $500 000 w zależności od mocy, funkcji i niestandardowych konfiguracji. Na przykład, przemysłowy system cięcia laserowego o dużej mocy używany w obróbce metali może kosztować znacznie więcej niż podstawowa maszyna zaprojektowana do cieńszych materiałów lub produkcji na małą skalę.

- Cięcie plazmowe: Maszyny do cięcia plazmowego mają z kolei niższy początkowy koszt. Standardowa przecinarka plazmowa kosztuje zazwyczaj od $15 000 do $100 000, w zależności od mocy maszyny i rozmiaru materiałów, które może obsłużyć. Nawet wysokiej klasy przecinarki plazmowe są zazwyczaj bardziej przystępne cenowo niż przecinarki laserowe. Ta niższa cena sprawia, że cięcie plazmowe jest bardziej dostępne dla małych i średnich przedsiębiorstw, które muszą ciąć grube metale, ale nie wymagają wysokiej precyzji cięcia laserowego.

Koszty operacyjne

- Cięcie laserowe: Chociaż początkowy koszt maszyny do cięcia laserowego jest wyższy, koszty operacyjne są generalnie niższe w czasie. Cięcie laserowe zużywa mniej energii podczas pracy, szczególnie przy użyciu wydajnych laserów światłowodowych. Materiały eksploatacyjne, takie jak gazy wspomagające (np. azot, tlen lub sprężone powietrze) są stosunkowo niedrogie i przyczyniają się do ogólnej wydajności maszyny. Ponadto, ponieważ cięcie laserowe zapewnia precyzyjne, czyste cięcia, często nie ma potrzeby obróbki końcowej, co zmniejsza koszty pracy związane z pracami wykończeniowymi.

- Cięcie plazmowe: Maszyny do cięcia plazmowego mają wyższe koszty operacyjne w porównaniu do maszyn do cięcia laserowego. Wynika to przede wszystkim z większego zużycia energii potrzebnej do wytworzenia i podtrzymania łuku plazmowego. Materiały eksploatacyjne, takie jak elektrody i dysze, zużywają się szybciej podczas cięcia plazmowego i należy je częściej wymieniać. Stosowanie gazów (takich jak tlen, azot lub argon) do cięcia również zwiększa bieżące koszty operacyjne. Ponadto materiały cięte plazmowo często wymagają wtórnego wykończenia, takiego jak szlifowanie lub piaskowanie, w celu wygładzenia szorstkich krawędzi, co zwiększa koszty pracy.

Koszty utrzymania

- Cięcie laserowe: Maszyny do cięcia laserowego wymagają regularnej konserwacji, aby zapewnić długowieczność źródła lasera i innych komponentów. Lasery światłowodowe są jednak znane ze swojej długiej żywotności i niskich wymagań konserwacyjnych w porównaniu do starszych laserów CO2. Najczęstsze zadania konserwacyjne obejmują czyszczenie optyki i wymianę zużytych soczewek lub luster, ale zadania te są na ogół niedrogie i rzadkie. Jeśli są prawidłowo konserwowane, lasery światłowodowe mogą mieć minimalne przestoje i stosunkowo niskie wydatki na konserwację przez cały okres eksploatacji.

- Cięcie plazmowe: Przecinarki plazmowe, mimo że prostsze w konstrukcji, mają tendencję do wyższych kosztów konserwacji w dłuższej perspektywie. Części eksploatacyjne, takie jak elektrody, dysze i osłony, wymagają regularnej wymiany z powodu zużycia spowodowanego łukiem plazmowym. Ponadto części te mogą zużywać się szybciej podczas cięcia grubszych materiałów przy wyższych poziomach mocy. Częstotliwość wymiany zwiększa długoterminowe koszty konserwacji. Podczas gdy koszt na część może być niski, konieczność częstych wymian może z czasem zwiększyć koszty.

Zużycie energii

- Cięcie laserowe: Jedną z największych zalet cięcia laserowego jest jego energooszczędność. W szczególności maszyny do cięcia laserem światłowodowym zużywają znacznie mniej energii elektrycznej niż przecinarki plazmowe, zwłaszcza podczas cięcia cienkich materiałów. Silnie skupiona wiązka lasera umożliwia wydajne cięcie bez konieczności nadmiernej mocy. Dla firm, które chcą zmniejszyć swój ślad energetyczny i koszty operacyjne, cięcie laserowe jest często lepszym wyborem, szczególnie w przypadku długotrwałego użytkowania.

- Cięcie plazmowe: Maszyny do cięcia plazmowego, choć wydajne w przypadku cięcia grubych materiałów, zużywają zwykle więcej energii. Proces jonizacji gazu w celu wytworzenia łuku plazmowego wymaga znacznej mocy elektrycznej, zwłaszcza podczas pracy z wysokim natężeniem prądu w przypadku grubszych materiałów. Zużycie energii przez maszynę do cięcia plazmowego może być 2 do 3 razy wyższe niż w przypadku lasera światłowodowego, co sprawia, że jest ona droższa w eksploatacji w dłuższej perspektywie.

Wnioski: Porównanie kosztów

- Inwestycja początkowa: Maszyny do cięcia laserowego mają wyższy koszt początkowy, ale oferują wyższą precyzję i możliwości. Maszyny do cięcia plazmowego są początkowo bardziej przystępne cenowo, co czyni je idealnymi dla firm skupiających się na grubych materiałach bez potrzeby ekstremalnej precyzji.

- Koszty operacyjne: Cięcie laserowe ma niższe koszty operacyjne ze względu na mniejszą liczbę materiałów eksploatacyjnych, wydajne zużycie energii i minimalne wymagania dotyczące obróbki końcowej. Cięcie plazmowe, choć tańsze w zakupie, wiąże się z wyższymi kosztami operacyjnymi ze względu na częstą wymianę materiałów eksploatacyjnych i wyższe zużycie energii.

- Koszty konserwacji: Cięcie laserowe wymaga zazwyczaj mniejszej konserwacji, zwłaszcza w przypadku trwalszych laserów światłowodowych. Cięcie plazmowe, choć proste, wymaga częstej wymiany części, co prowadzi do wyższych długoterminowych kosztów konserwacji.

- Zużycie energii: Cięcie laserowe, szczególnie przy użyciu laserów światłowodowych, jest znacznie bardziej energooszczędne niż cięcie plazmowe, które wymaga większej mocy.

Wpływ na środowisko: cięcie laserowe kontra cięcie plazmowe

Efektywności energetycznej

- Cięcie laserowe: Cięcie laserowe, zwłaszcza lasery światłowodowe, znane jest z wysokiej efektywności energetycznej. Lasery światłowodowe mogą przekształcać energię elektryczną w światło przy minimalnej ilości odpadów, zużywając mniej energii do wytworzenia wymaganej siły cięcia. To zmniejszone zużycie energii sprawia, że cięcie laserowe jest bardziej przyjazne dla środowiska, szczególnie podczas cięcia materiałów o cienkiej lub średniej grubości. Ponadto precyzyjna i kontrolowana natura cięcia laserowego zmniejsza ilość odpadów materiałowych, przyczyniając się do bardziej zrównoważonego procesu produkcji.

- Cięcie plazmowe: Cięcie plazmowe, choć skuteczne w przypadku cięcia grubszych materiałów, jest generalnie mniej energooszczędne w porównaniu z cięciem laserowym. Proces generowania i podtrzymywania łuku plazmowego zużywa znaczną ilość energii elektrycznej, szczególnie podczas cięcia grubych płyt metalowych. To wyższe zapotrzebowanie na energię skutkuje większym śladem węglowym, co sprawia, że cięcie plazmowe jest mniej przyjazną dla środowiska opcją pod względem zużycia energii.

Emisje i jakość powietrza

- Cięcie laserowe: Cięcie laserowe zazwyczaj powoduje mniej szkodliwych emisji podczas pracy. Podczas gdy w procesie cięcia używane są gazy takie jak azot lub tlen, nie emitują one znaczących zanieczyszczeń. W szczególności lasery światłowodowe mają minimalny wpływ na środowisko pod względem jakości powietrza. Jednak podczas cięcia niektórych materiałów, takich jak tworzywa sztuczne lub kompozyty, cięcie laserowe może uwalniać opary, które wymagają odpowiedniej wentylacji lub systemów filtracji w celu ochrony pracowników i zmniejszenia zanieczyszczenia powietrza.

- Cięcie plazmowe: Cięcie plazmowe emituje więcej zanieczyszczeń z powodu jonizacji gazów, w tym tlenu, azotu lub argonu, podczas procesu cięcia. Ciepło generowane podczas cięcia plazmowego może powodować uwalnianie niebezpiecznych oparów, szczególnie podczas cięcia metali powlekanych lub poddanych obróbce. Opary te mogą zawierać szkodliwe cząstki stałe i gazy, takie jak tlenki azotu (NOx), które mogą przyczyniać się do zanieczyszczenia powietrza i stwarzać zagrożenie dla zdrowia operatorów. Dlatego cięcie plazmowe zazwyczaj wymaga bardziej wytrzymałych systemów wentylacji i filtracji, aby złagodzić jego wpływ na jakość powietrza.

Odpady materiałowe

- Cięcie laserowe: Jedną z kluczowych zalet cięcia laserowego dla środowiska jest jego zdolność do generowania minimalnych odpadów materiałowych. Precyzja cięcia laserowego pozwala na węższe tolerancje i mniejsze nacięcia (szerokości cięcia), co oznacza, że w procesie cięcia traci się mniej materiału. To nie tylko zmniejsza ilość wytwarzanych odpadów, ale także poprawia efektywność wykorzystania materiału, co sprawia, że cięcie laserowe jest bardziej zrównoważonym wyborem, szczególnie w przypadku drogich materiałów.

- Cięcie plazmowe: Cięcie plazmowe ma tendencję do wytwarzania większej ilości odpadów materiałowych ze względu na szerszą szczelinę i bardziej szorstkie krawędzie, jakie pozostawia na ciętych materiałach. Większa strefa wpływu ciepła (HAZ) może również prowadzić do deformacji lub odkształceń, co skutkuje dodatkowymi stratami materiału. Ponadto części cięte plazmowo często wymagają obróbki końcowej w celu usunięcia zadziorów i szorstkich krawędzi, co prowadzi do dalszych strat materiału. To sprawia, że cięcie plazmowe jest mniej wydajne i potencjalnie bardziej marnotrawne pod względem wykorzystania surowców.

Materiały eksploatacyjne i wykorzystanie zasobów

- Cięcie laserowe: Cięcie laserowe, szczególnie laserami światłowodowymi, ma stosunkowo niskie wymagania dotyczące materiałów eksploatacyjnych. Lasery światłowodowe nie wymagają częstej wymiany komponentów, takich jak elektrody lub dysze, co czyni je bardziej przyjaznymi dla środowiska w dłuższej perspektywie. Gazy wspomagające stosowane w cięciu laserowym (azot lub tlen) są również szeroko dostępne i mają mniejszy wpływ na środowisko w porównaniu z gazami stosowanymi w cięciu plazmowym.

- Cięcie plazmowe: Cięcie plazmowe opiera się w większym stopniu na materiałach eksploatacyjnych, w tym elektrodach, dyszach i osłonach, które wymagają regularnej wymiany z powodu zużycia. Ta częsta potrzeba części eksploatacyjnych nie tylko zwiększa koszty operacyjne, ale także przyczynia się do zużycia zasobów i produkcji odpadów. Utylizacja zużytych komponentów, zwłaszcza jeśli nie są odpowiednio poddawane recyklingowi, przyczynia się do śladu środowiskowego cięcia plazmowego.

Zanieczyszczenie hałasem

- Cięcie laserowe: Cięcie laserowe działa stosunkowo cicho w porównaniu do innych przemysłowych metod cięcia. Proces cięcia generuje minimalny hałas, co przyczynia się do bezpieczniejszego i przyjemniejszego środowiska pracy. Zmniejszone zanieczyszczenie hałasem jest również korzystne dla środowiska, szczególnie na obszarach miejskich lub mieszkalnych, gdzie przepisy dotyczące hałasu mogą być surowe.

- Cięcie plazmowe: Cięcie plazmowe generuje więcej hałasu, szczególnie podczas cięcia grubszych materiałów przy dużej mocy. Hałas wytwarzany przez łuk plazmowy i wyrzucanie stopionego metalu może przyczyniać się do zanieczyszczenia hałasem w miejscu pracy, co wymaga stosowania ochrony słuchu przez operatorów. Nadmierny poziom hałasu może również zakłócać otaczające środowisko, co sprawia, że cięcie plazmowe jest mniej pożądane w obszarach wrażliwych na hałas.

Wnioski: wpływ na środowisko

- Efektywność energetyczna: Cięcie laserowe, zwłaszcza laserami światłowodowymi, jest bardziej energooszczędne niż cięcie plazmowe, co czyni je bardziej przyjaznym dla środowiska.

- Emisje: Cięcie plazmowe emituje więcej szkodliwych oparów i cząstek, szczególnie podczas cięcia metali powlekanych lub poddanych obróbce. Cięcie laserowe wytwarza mniej emisji, ale może nadal wymagać odpowiedniej wentylacji w przypadku niektórych materiałów.

- Odpady materiałowe: Cięcie laserowe generuje mniej odpadów ze względu na swoją precyzję, podczas gdy cięcie plazmowe generuje więcej odpadów i może wymagać dodatkowej obróbki końcowej.

- Materiały eksploatacyjne: Cięcie plazmowe wymaga większej ilości materiałów eksploatacyjnych, co przekłada się na większe zużycie zasobów i większą ilość odpadów, podczas gdy cięcie laserowe wymaga mniejszej ilości materiałów eksploatacyjnych.

- Hałas: Cięcie laserowe jest cichsze i powoduje mniej hałasu w porównaniu do głośniejszego procesu cięcia plazmowego.

Streszczenie

Uzyskaj rozwiązania laserowe dzięki AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.