Spawanie laserowe to precyzyjny proces, który obejmuje skupione zastosowanie wiązki laserowej w celu połączenia materiałów za pomocą ciepła. Podstawy spawania laserowego koncentrują się wokół czterech kluczowych etapów: emisji wiązki laserowej, absorpcji energii, topienia i krzepnięcia. Każdy etap odgrywa kluczową rolę w zapewnieniu powodzenia spoiny i osiągnięciu pożądanej wytrzymałości i jakości.

Proces rozpoczyna się od emisji silnie skoncentrowanej wiązki laserowej ze źródła laserowego. Wiązka laserowa to strumień cząstek światła (fotonów), które są ściśle skupione na małym obszarze, generując ogromną ilość energii. Wiązkę tę można skierować do określonych punktów na materiałach przeznaczonych do spawania z dużą precyzją, co pozwala na kontrolowane wprowadzanie ciepła i minimalny wpływ na otaczające obszary. Rodzaj użytego lasera — czy to włókno, czy CO2 — zależy od materiału i pożądanego rezultatu.

Gdy wiązka lasera uderzy w powierzchnię materiału, energia światła jest absorbowana przez metal lub tworzywo termoplastyczne. Ta absorpcja energii powoduje szybki wzrost temperatury materiału. Efektywność absorpcji energii zmienia się w zależności od rodzaju materiału i długości fali lasera. Metale takie jak stal nierdzewna, aluminium i tytan skutecznie absorbują energię lasera, co czyni je idealnymi kandydatami do spawania laserowego. Właściwa kontrola tego etapu może zapobiec przegrzaniu lub niedogrzaniu materiału.

Gdy materiał pochłania energię lasera, zaczyna się topić dokładnie w punkcie, w którym skupia się wiązka. Topienie tworzy zbiornik stopionego materiału, znany jako zbiornik spawalniczy, który stanowi podstawę spoiny. Głębokość i szerokość tego zbiornika spawalniczego są kontrolowane poprzez regulację mocy, prędkości i ogniskowania lasera. Ten etap jest krytyczny dla zapewnienia, że dwa łączone materiały całkowicie się połączą, tworząc mocną i równomierną spoinę. Lokalny charakter spawania laserowego zapewnia, że tylko zamierzony obszar jest topiony, minimalizując zniekształcenia lub uszkodzenia otaczającego materiału.

Gdy laser oddala się od spawanego obszaru, stopiony materiał zaczyna się chłodzić i krzepnąć. Podczas krzepnięcia stopione części dwóch materiałów łączą się, tworząc solidne, trwałe połączenie. Proces chłodzenia musi być kontrolowany, aby zapobiec powstawaniu wad, takich jak pęknięcia lub porowatość spoiny. Szybkie chłodzenie, często wspomagane przez otoczenie lub zewnętrzne systemy chłodzenia, pomaga zachować integralność spoiny i zapewnia, że ostateczne połączenie jest mocne, czyste i wolne od wad.

Te cztery etapy — emisja wiązki laserowej, absorpcja energii, topienie i krzepnięcie — stanowią rdzeń procesu spawania laserowego. Dzięki precyzyjnej kontroli każdego etapu spawanie laserowe może wytwarzać wysokiej jakości, niezawodne spoiny, które są szeroko stosowane w różnych branżach.

Spawanie laserowe to wysoce precyzyjny proces, który wykorzystuje skoncentrowaną wiązkę światła do łączenia materiałów. W zależności od rodzaju materiału, grubości i pożądanej głębokości penetracji spoiny, spawanie laserowe działa w różnych trybach: trybie przewodzenia, trybie przejściowym z otworem na klucz i trybie penetracji (otworem na klucz). Każdy tryb służy konkretnym zastosowaniom i oferuje odrębne zalety.

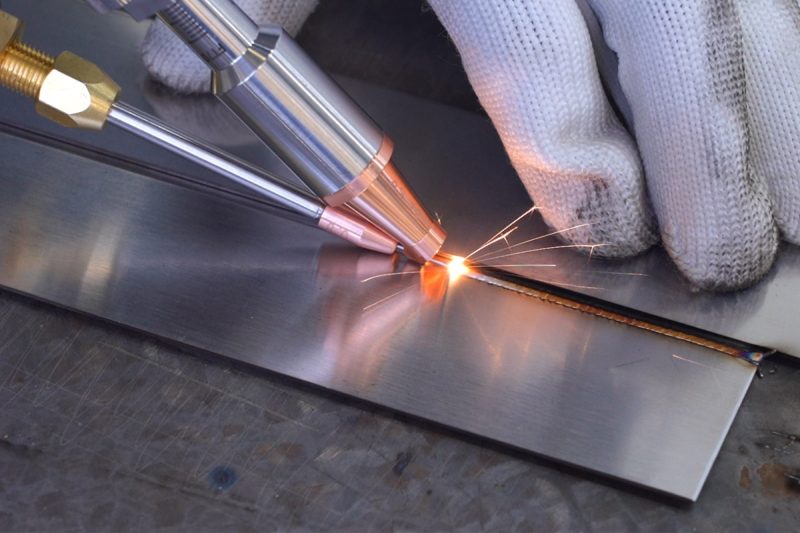

W trybie przewodzenia laser nagrzewa powierzchnię materiału bez głębokiego wnikania. Energia lasera jest absorbowana przez warstwę powierzchniową, powodując lokalne topienie. Ciepło rozprzestrzenia się głównie poprzez przewodzenie cieplne w materiale. Tryb przewodzenia jest zazwyczaj używany do cienkich materiałów lub gdy wymagana jest precyzyjna kontrola dopływu ciepła. Tworzy płytkie spoiny o gładkim wyglądzie, co czyni go idealnym do estetycznych lub delikatnych zastosowań, w których ważne jest wykończenie powierzchni, a głęboka penetracja nie jest konieczna. Spawanie w trybie przewodzenia zwykle odbywa się przy niższych ustawieniach mocy.

Tryb przejściowy dziurki od klucza występuje, gdy proces spawania przechodzi między trybem przewodzenia a trybem pełnej penetracji dziurki od klucza. Na tym etapie pośrednim moc lasera jest wystarczająca, aby utworzyć niewielkie zagłębienie lub dziurkę od klucza w materiale, ale nie penetruje on jeszcze całkowicie materiału, jak w trybie dziurki od klucza. Tryb ten często występuje podczas spawania materiałów o średniej grubości lub podczas stopniowego zwiększania mocy lasera w trakcie procesu spawania. Tryb przejściowy dziurki od klucza zapewnia większą penetrację niż tryb przewodzenia, jednocześnie zachowując stosunkowo gładkie wykończenie powierzchni.

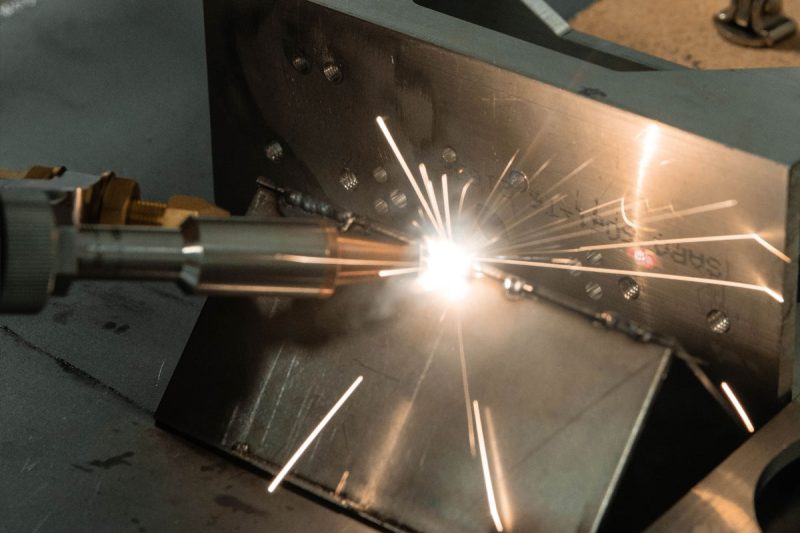

Tryb penetracji, często nazywany trybem dziurki od klucza, jest używany do głębokiego spawania grubych materiałów. W tym trybie wiązka lasera generuje wystarczająco dużo ciepła, aby odparować materiał w punkcie ogniskowym, tworząc wnękę lub „dziurkę od klucza”. Ta dziurka od klucza jest otoczona stopionym materiałem, a gdy laser się porusza, stopiony metal krzepnie za nią, tworząc głęboką spoinę. Tryb dziurki od klucza umożliwia pełną penetrację grubych materiałów i jest powszechnie używany w zastosowaniach wymagających dużej wytrzymałości, takich jak przemysł motoryzacyjny, lotniczy i stoczniowy, gdzie wymagane są mocne, głębokie spoiny. Ten tryb działa przy wysokich poziomach mocy lasera i jest bardzo wydajny w łączeniu grubych metali.

Każdy z tych trybów zapewnia różne poziomy penetracji i wykończenia powierzchni, dzięki czemu spawanie laserowe jest wszechstronne w szerokim zakresie zastosowań. Wybór trybu zależy od czynników takich jak grubość materiału, rodzaj materiału oraz pożądana wytrzymałość i wygląd spoiny.

Spawanie laserowe oferuje szereg korzyści, które czynią je idealnym wyborem dla różnych branż, szczególnie tych, które wymagają precyzji, szybkości i minimalnego wpływu na spawane materiały. Poniższe zalety podkreślają, dlaczego spawanie laserowe jest preferowaną metodą w wielu procesach produkcyjnych:

Jedną z największych zalet spawania laserowego jest jego precyzja. Silnie skupiona wiązka lasera pozwala na dokładną kontrolę procesu spawania, umożliwiając tworzenie cienkich, szczegółowych spoin o wysokiej dokładności. Ten poziom kontroli jest szczególnie przydatny w zastosowaniach w takich branżach jak elektronika, urządzenia medyczne i lotnictwo, gdzie precyzja jest najważniejsza. Możliwość kierowania wiązką lasera z taką precyzją oznacza mniejsze straty materiału i zmniejszoną potrzebę obróbki po spawaniu.

W przeciwieństwie do tradycyjnych metod spawania, spawanie laserowe wytwarza minimalne strefy wpływu ciepła (HAZ). Skoncentrowana natura wiązki laserowej umożliwia proces spawania z bardzo lokalnym ogrzewaniem, co oznacza, że otaczający materiał pozostaje w dużej mierze nienaruszony. Zmniejsza to ryzyko odkształceń cieplnych i degradacji materiału, zapewniając integralność strukturalną spoiny i materiału. Jest to szczególnie ważne w przypadku cienkich lub wrażliwych na ciepło materiałów, które mogłyby się odkształcić lub zostać uszkodzone przez nadmierne ciepło w konwencjonalnych procesach spawania.

Spawanie laserowe jest znane ze swojej szybkości i wydajności. Proces ten można wykonać znacznie szybciej niż tradycyjne metody spawania, co jest idealne dla środowisk produkcyjnych o dużej objętości, takich jak produkcja motoryzacyjna lub przemysłowa. Duża prędkość spawania nie tylko zwiększa wydajność, ale także skraca przestoje, co czyni je opłacalnym rozwiązaniem. W zautomatyzowanych systemach spawanie laserowe może działać w sposób ciągły, co dodatkowo zwiększa przepustowość produkcji.

Spawanie laserowe jest procesem bezkontaktowym, co oznacza, że wiązka lasera nie dotyka fizycznie spawanych materiałów. Zmniejsza to zużycie sprzętu i eliminuje ryzyko skażenia elektrodami spawalniczymi lub materiałami wypełniającymi. Bezkontaktowy charakter procesu jest szczególnie korzystny podczas pracy z delikatnymi lub małymi elementami, gdzie kontakt fizyczny może spowodować uszkodzenie lub rozbieżność. Ponadto pozwala to na stosowanie spawania laserowego w środowiskach, w których dostęp do obszaru spawania jest ograniczony lub w zastosowaniach wymagających czystego, sterylnego środowiska.

Spawanie laserowe jest niezwykle wszechstronne i umożliwia łączenie szerokiej gamy materiałów, w tym metali, takich jak aluminium, stal nierdzewna, tytan, a nawet tworzywa termoplastyczne. Może być stosowane zarówno do grubych, jak i cienkich materiałów, a także do złożonych geometrii, które trudno spawać tradycyjnymi metodami. Ta wszechstronność sprawia, że spawanie laserowe nadaje się do szerokiego spektrum branż, w tym lotnictwa, motoryzacji, elektroniki i urządzeń medycznych. Niezależnie od tego, czy chodzi o mikrospawanie w elektronice, czy głębokie spoiny w ciężkich maszynach, spawanie laserowe zapewnia elastyczne rozwiązanie do różnych zastosowań.

Te zalety pokazują, dlaczego spawanie laserowe staje się coraz bardziej popularnym wyborem w nowoczesnej produkcji. Połączenie precyzji, szybkości, minimalnego wpływu ciepła i wszechstronności sprawia, że jest to wydajne i skuteczne rozwiązanie spawalnicze do szerokiej gamy zastosowań przemysłowych.

Chociaż spawanie laserowe oferuje wiele zalet, nie jest pozbawione wyzwań i ograniczeń. Czynniki te mogą wpływać na wybór metody spawania dla konkretnych zastosowań. Zrozumienie tych ograniczeń może pomóc w ustaleniu, czy spawanie laserowe jest odpowiednie dla danego procesu produkcyjnego.

Jedną z głównych barier w przyjęciu technologii spawania laserowego jest wysoka wymagana inwestycja początkowa. Systemy spawania laserowego są zazwyczaj droższe od tradycyjnych metod spawania. Koszt źródła laserowego, precyzyjnej optyki, systemów chłodzenia i zautomatyzowanych elementów sterujących sumuje się, co sprawia, że początkowy koszt jest znaczny. Dla firm może to być wyzwanie, szczególnie dla mniejszych firm lub tych o niższych wolumenach produkcji. Jednak z czasem wysoka wydajność, zmniejszone marnotrawstwo materiałów i niższe koszty konserwacji mogą pomóc zrównoważyć początkowy wydatek, czyniąc go bardziej ekonomicznym rozwiązaniem w dłuższej perspektywie.

Spawanie laserowe jest wysoce skuteczne w przypadku wielu materiałów, szczególnie metali takich jak stal nierdzewna, aluminium i tytan. Jednak może mieć ograniczenia w przypadku niektórych materiałów, które nie pochłaniają energii lasera w sposób efektywny. Na przykład niektóre metale odblaskowe, takie jak miedź i mosiądz, mogą odbijać znaczną część energii lasera, co utrudnia uzyskanie spójnego spoiny. Ponadto tworzywa sztuczne i kompozyty mogą wymagać specjalnych laserów lub ustawień, aby zapewnić prawidłowe łączenie, co może komplikować proces spawania materiałów spoza typowego zakresu metali.

Precyzja spawania laserowego może być zarówno zaletą, jak i ograniczeniem. Aby proces działał skutecznie, spawane materiały muszą być precyzyjnie wyrównane. Nawet niewielkie odchylenia mogą prowadzić do niekompletnych lub słabych spoin, co wpływa na ogólną jakość połączenia. Ten poziom precyzji wymaga ścisłej kontroli nad pozycjonowaniem przedmiotu obrabianego i sprzętem spawalniczym. W systemach zautomatyzowanych precyzyjne wyrównanie można osiągnąć łatwiej, ale w konfiguracjach ręcznych lub półautomatycznych osiągnięcie i utrzymanie tego wyrównania może być trudniejsze.

Spawanie laserowe jest wysoce wydajne w przypadku materiałów o cienkiej i średniej grubości. Jednak w przypadku spawania bardzo grubych materiałów spawanie laserowe może mieć ograniczoną zdolność do osiągnięcia pełnej penetracji w jednym przejściu. Podczas gdy tryb penetracji może tworzyć głębokie spoiny, często wymaga wielu przejść lub hybrydowych technik spawania w przypadku grubszych materiałów, co może zwiększyć złożoność i zmniejszyć zalety prędkości. W przypadku zastosowań wymagających głębokich, grubych spoin w jednym przejściu, inne techniki spawania, takie jak spawanie łukowe, mogą być bardziej odpowiednie.

Uznając te wyzwania i ograniczenia, producenci mogą lepiej ocenić przydatność spawania laserowego do swoich konkretnych potrzeb. Pomimo tych ograniczeń spawanie laserowe nadal oferuje wyjątkowe korzyści dla wielu zastosowań przemysłowych, szczególnie w środowiskach, w których priorytetem jest precyzja i wydajność.

Spawanie laserowe obejmuje kilka kluczowych komponentów współpracujących ze sobą w celu zapewnienia precyzji, wydajności i bezpieczeństwa. Każda część systemu odgrywa kluczową rolę w zapewnieniu optymalnej wydajności. Poniżej znajduje się przegląd podstawowych komponentów, które składają się na system spawania laserowego:

Źródło lasera jest rdzeniem każdego systemu spawania laserowego. Generuje skoncentrowaną wiązkę światła, która jest używana do spawania materiałów. Najczęściej używane typy laserów w spawaniu obejmują lasery światłowodowe i lasery CO2. Lasery światłowodowe są szczególnie popularne ze względu na wysoką wydajność energetyczną, doskonałą jakość wiązki i przydatność do szerokiej gamy metali. Moc źródła lasera można regulować w zależności od grubości materiału i pożądanej głębokości penetracji. Wybór źródła lasera wpływa na precyzję, szybkość i jakość spoiny.

Optyka odpowiada za kierowanie i skupianie wiązki lasera na spawanym materiale. System wykorzystuje soczewki i lustra, aby dokładnie skupić wiązkę, zapewniając, że energia jest skoncentrowana w określonym punkcie. Jakość i konfiguracja optyki bezpośrednio wpływają na precyzję i kontrolę procesu spawania. Zaawansowane systemy optyczne umożliwiają regulację punktów ogniskowania, umożliwiając producentom dokładne dostrojenie lasera do różnych materiałów i warunków spawania. W niektórych systemach optyka obejmuje również mechanizmy dostarczania wiązki, takie jak światłowody, które kierują wiązkę lasera do przedmiotu obrabianego.

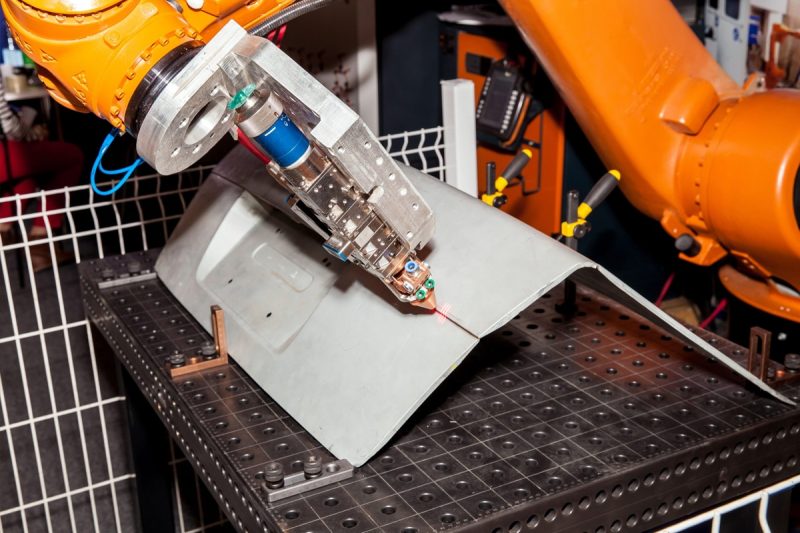

System ruchu kontroluje ruch głowicy lasera lub obrabianego przedmiotu podczas procesu spawania. Zapewnia, że wiązka lasera jest kierowana wzdłuż prawidłowej ścieżki, podążając za spoiną, która ma zostać zespawana. W systemach zautomatyzowanych system ruchu może obejmować ramiona robotyczne lub sterowane CNC systemy pozycjonujące, które zapewniają precyzyjny ruch w wielu osiach. Dokładność systemu ruchu jest krytyczna dla utrzymania spójności jakości spoin, szczególnie w złożonych lub wielkoseryjnych zastosowaniach. Zaawansowane systemy ruchu umożliwiają również wykonywanie skomplikowanych wzorów spoin i obsługę dużych lub niezgrabnie ukształtowanych elementów obrabianych.

System sterowania pełni funkcję mózgu spawarki laserowej, zarządzając różnymi parametrami, takimi jak moc lasera, ogniskowanie wiązki, prędkość spawania i ruch lasera lub przedmiotu obrabianego. Nowoczesne systemy spawania laserowego są często wyposażone w zaawansowane oprogramowanie sterujące, które umożliwia operatorom programowanie określonych wzorców spawania, dostosowywanie ustawień w czasie rzeczywistym i monitorowanie procesu spawania w celu zapewnienia jakości. System sterowania może również obejmować pętle sprzężenia zwrotnego, które dostosowują parametry na podstawie stanu materiału lub innych zmiennych, zapewniając spójną jakość spoiny w różnych zastosowaniach.

Spawanie laserowe generuje znaczną ilość ciepła, szczególnie podczas pracy z laserami o dużej mocy. Aby zapobiec przegrzaniu i zapewnić stabilną pracę, stosuje się układ chłodzenia w celu rozproszenia nadmiaru ciepła zarówno ze źródła lasera, jak i optyki. Układy chłodzenia mogą być chłodzone powietrzem lub wodą, w zależności od wymagań systemu. W przypadku przemysłowych spawarek laserowych o dużej mocy często preferowane są układy chłodzone wodą ze względu na ich wyższą wydajność w utrzymywaniu optymalnych temperatur roboczych. Prawidłowe chłodzenie nie tylko wydłuża żywotność sprzętu, ale także zapobiega odkształceniom termicznym w procesie spawania.

Bezpieczeństwo jest priorytetem w spawaniu laserowym, ponieważ wiązka lasera o wysokiej intensywności może spowodować poważne obrażenia u operatorów, jeśli nie jest odpowiednio kontrolowana. Spawarki laserowe są wyposażone w różne systemy bezpieczeństwa, aby chronić operatorów i zapewnić bezpieczne środowisko pracy. Typowe funkcje bezpieczeństwa obejmują osłony ochronne wokół obszaru spawania, systemy blokad, które zapobiegają uruchomieniu lasera, jeśli osłona jest otwarta, oraz przyciski zatrzymania awaryjnego. Ponadto wymagane są specjalne okulary ochronne do laserów, aby chronić oczy operatorów przed szkodliwym promieniowaniem laserowym. Systemy wentylacyjne mogą pomóc w usuwaniu szkodliwych oparów lub cząstek stałych powstających podczas procesu spawania.

Każdy z tych komponentów odgrywa integralną rolę w zapewnianiu wydajności, precyzji i bezpieczeństwa operacji spawania laserowego. Po połączeniu tworzą one potężny system zdolny do wytwarzania wysokiej jakości spoin w różnych zastosowaniach przemysłowych. Zaawansowane maszyny spawalnicze AccTek Laser bezproblemowo integrują wszystkie te komponenty, zapewniając niezawodne i wydajne rozwiązania dla nowoczesnych potrzeb produkcyjnych.

Zastosowanie gazu w spawaniu laserowym odgrywa kluczową rolę w poprawie jakości spoiny, ochronie obszaru spawania i usprawnieniu całego procesu. Gazy są często wprowadzane podczas procesu spawania, aby osłonić stopiony materiał przed zanieczyszczeniem atmosferycznym, ustabilizować wiązkę lasera i poprawić penetrację i wykończenie powierzchni. W zależności od spawanego materiału i pożądanych właściwości spoiny stosuje się różne rodzaje gazów. Poniżej przedstawiono podstawowe funkcje i typowe rodzaje gazów stosowanych w spawaniu laserowym:

Wybór gazu w spawaniu laserowym jest krytycznym czynnikiem wpływającym na ogólną wydajność i wynik procesu spawania. Wybierając właściwy gaz i optymalizując jego przepływ, producenci mogą osiągnąć lepszą jakość spoiny, zwiększoną wydajność i mniej wad.

Spawanie laserowe jest szeroko stosowane do łączenia różnych metali z precyzją i wydajnością. Proces ten jest idealny dla wielu metali, ale każdy rodzaj materiału reaguje inaczej na energię lasera, co wymaga określonych ustawień i rozważań, aby osiągnąć optymalne rezultaty. Poniżej przedstawiono niektóre z najczęściej stosowanych metali w spawaniu laserowym i ich cechy:

Stal nierdzewna jest jednym z najczęściej spawanych metali przy użyciu technologii laserowej. Ma doskonałą spawalność ze względu na stosunkowo niską przewodność cieplną i dobrą absorpcję energii lasera. Stal nierdzewna jest szeroko stosowana w takich branżach jak motoryzacja, urządzenia medyczne i przetwórstwo żywności ze względu na odporność na korozję i wytrzymałość. Spawanie laserowe stali nierdzewnej zapewnia czyste, precyzyjne spoiny z minimalnymi odkształceniami, co czyni ją idealną do zastosowań, w których wygląd i trwałość mają kluczowe znaczenie.

Aluminium jest trudniejsze do spawania przy użyciu technologii laserowej ze względu na jego wysoki współczynnik odbicia i przewodnictwo cieplne. Właściwości te mogą prowadzić do trudności w pochłanianiu energii i zarządzaniu ciepłem podczas procesu spawania. Jednak przy odpowiednich ustawieniach lasera, takich jak wyższe poziomy mocy i użycie specjalistycznych długości fal lub technik, takich jak spawanie laserowe impulsowe, aluminium można skutecznie spawać. Spawanie laserowe jest powszechnie stosowane do aluminium w przemyśle lotniczym i motoryzacyjnym, gdzie lekkie materiały są niezbędne do poprawy efektywności paliwowej.

Tytan to kolejny metal, który dobrze nadaje się do spawania laserowego. Znany ze swojej wysokiej wytrzymałości, odporności na korozję i lekkości, tytan jest stosowany w przemyśle lotniczym, urządzeniach medycznych i przetwórstwie chemicznym. Spawanie laserowe zapewnia doskonałą kontrolę nad ciepłem wejściowym podczas pracy z tytanem, co pomaga zapobiegać zanieczyszczeniom i utlenianiu. Ponadto precyzja spawania laserowego zapewnia, że spoiny tytanowe są mocne i wolne od wad, co czyni je preferowaną metodą w zastosowaniach o wysokim naprężeniu.

Stal węglowa jest powszechnie spawana laserowo, szczególnie w przemyśle motoryzacyjnym i budowlanym. Ma dobre właściwości absorpcyjne i dobrze reaguje na spawanie laserowe, szczególnie podczas pracy z cienkimi arkuszami. Stosunkowo niska przewodność cieplna stali węglowej oznacza, że ciepło jest bardziej skoncentrowane w spoinie, co umożliwia głęboką penetrację przy minimalnych odkształceniach. Spawanie laserowe zmniejsza również ryzyko wad, takich jak pęknięcia, co czyni je idealnym rozwiązaniem do środowisk produkcji wielkoseryjnej.

Miedź jest trudnym metalem do spawania laserowego ze względu na jej wysoki współczynnik odbicia i przewodnictwo cieplne, które utrudniają osiągnięcie wystarczającej absorpcji energii. Jednak ostatnie postępy w technologii laserowej, takie jak wykorzystanie zielonych lub niebieskich laserów, poprawiły zdolność do skutecznego spawania miedzi. Spawanie laserowe miedzi jest stosowane w takich gałęziach przemysłu, jak elektronika i elektrotechnika, gdzie elementy takie jak złącza i okablowanie wymagają precyzyjnych i czystych spoin.

Stopy niklu są szeroko stosowane w zastosowaniach o wysokiej wydajności, w tym w lotnictwie, przetwórstwie chemicznym i wytwarzaniu energii. Metale te wykazują doskonałą odporność na ciepło i korozję, co czyni je idealnymi do ekstremalnych środowisk. Spawanie laserowe doskonale nadaje się do łączenia stopów niklu, ponieważ zapewnia wysoką precyzję, minimalne strefy wpływu ciepła i mocne spoiny. Proces ten zapewnia utrzymanie właściwości mechanicznych stopu niklu, co jest krytyczne w zastosowaniach wymagających długoterminowej trwałości.

Mosiądz, stop miedzi i cynku, to kolejny materiał, który można spawać laserowo, choć stwarza on podobne wyzwania jak miedź ze względu na swoją refleksyjność. Mosiądz jest często używany do produkcji przedmiotów dekoracyjnych, instrumentów muzycznych i komponentów dla przemysłu hydraulicznego. Spawanie laserowe jest korzystne dla mosiądzu, ponieważ umożliwia wykonywanie skomplikowanych spoin i zapewnia czyste wykończenie. Jednak staranna kontrola ustawień lasera jest konieczna, aby zapobiec porowatości lub wadom podczas spawania.

W wyspecjalizowanych branżach, takich jak przemysł lotniczy, obronny i medyczny, egzotyczne metale i stopy, takie jak Inconel, Hastelloy i stopy kobaltu z chromem, są często używane ze względu na ich unikalne właściwości. Spawanie laserowe jest idealne dla tych materiałów, ponieważ oferuje precyzyjną kontrolę nad ciepłem wejściowym, zmniejszając ryzyko uszkodzeń termicznych lub odkształceń. Spawanie laserowe zapewnia mocne, wolne od wad połączenia, co jest kluczowe dla wymagających zastosowań, w których stosuje się te egzotyczne metale.

Spawanie laserowe jest wszechstronne i może być stosowane do szerokiej gamy metali, od powszechnych materiałów przemysłowych, takich jak stal nierdzewna i aluminium, po bardziej wyspecjalizowane metale, takie jak stopy tytanu i niklu. Starannie dobierając odpowiednie ustawienia lasera i techniki dla każdego rodzaju metalu, producenci mogą uzyskać wysokiej jakości spoiny, które spełniają surowe wymagania różnych branż.

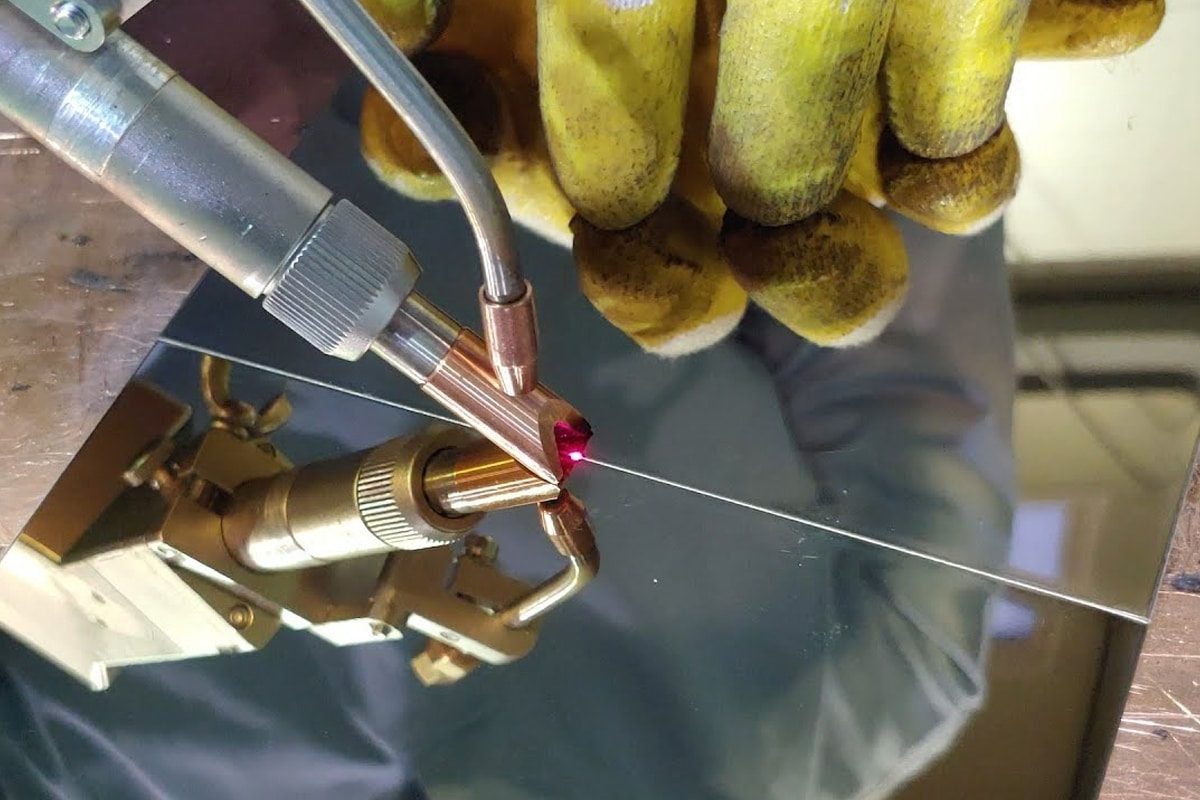

Spawanie laserowe można wykonywać z drutem spawalniczym lub bez niego, w zależności od konkretnego zastosowania i wymagań spawanego połączenia. Wybór drutu spawalniczego zależy od takich czynników, jak rodzaj materiału, konstrukcja połączenia i pożądana wytrzymałość spoiny.

W wielu zastosowaniach spawania laserowego, zwłaszcza podczas spawania cienkich materiałów lub elementów ściśle dopasowanych, drut wypełniający nie jest konieczny. Jest to znane jako spawanie autogeniczne, w którym laser topi dwie powierzchnie materiału, umożliwiając ich połączenie bez potrzeby dodatkowego materiału. Spawanie laserowe autogeniczne jest wysoce precyzyjne i jest często stosowane w takich branżach jak elektronika, lotnictwo i produkcja motoryzacyjna, gdzie ścisłe tolerancje i minimalne odkształcenia mają kluczowe znaczenie. Ta metoda jest również szybsza i bardziej opłacalna, ponieważ eliminuje potrzebę materiału wypełniającego.

W niektórych przypadkach, zwłaszcza podczas spawania grubszych materiałów lub gdy spoina ma szczelinę, wymagane jest użycie drutu spawalniczego. Drut spawalniczy jest dodawany do jeziorka spawalniczego podczas procesu spawania laserowego w celu wypełnienia szczelin, zwiększenia wytrzymałości spoiny lub skompensowania utraty materiału. Jest on również stosowany podczas łączenia różnych materiałów lub gdy potrzebne jest dodatkowe wzmocnienie spoiny. Użycie drutu spawalniczego może poprawić jakość spoiny, zapewniając mocniejsze połączenie i zmniejszając ryzyko wystąpienia wad.

Spawanie laserowe nie zawsze wymaga drutu spawalniczego, ale może być używane, gdy jest to konieczne, aby poprawić jakość spoiny, wypełnić szczeliny lub zapewnić dodatkową wytrzymałość. Decyzja o użyciu drutu spawalniczego zależy od konkretnych wymagań projektu spawalniczego.

Spawanie laserowe stało się niezbędnym procesem w różnych branżach ze względu na precyzję, szybkość i zdolność do wytwarzania mocnych, czystych spoin. Jego wszechstronność pozwala na zastosowanie go do szerokiej gamy materiałów i komponentów, co czyni go nieocenionym w sektorach, w których dokładność i wydajność są najważniejsze. Poniżej przedstawiono niektóre z kluczowych branż, w których spawanie laserowe odgrywa kluczową rolę.

Przemysł motoryzacyjny jest jednym z największych użytkowników technologii spawania laserowego. Spawanie laserowe jest szeroko stosowane w montażu nadwozi pojazdów, ram i komponentów ze względu na możliwość tworzenia spoin o wysokiej wytrzymałości przy minimalnym odkształceniu. Precyzja i szybkość spawania laserowego są szczególnie korzystne w produkcji lekkich konstrukcji, które są niezbędne do poprawy efektywności paliwowej w nowoczesnych pojazdach. Spawanie laserowe jest również szeroko stosowane w produkcji komponentów, takich jak skrzynie biegów, układy wydechowe i wtryskiwacze paliwa, zapewniając niezawodną wydajność i długowieczność.

W przemyśle lotniczym precyzja i bezpieczeństwo są kluczowe, co sprawia, że spawanie laserowe jest idealnym rozwiązaniem do produkcji złożonych komponentów. Spawanie laserowe jest stosowane do łączenia materiałów takich jak tytan, aluminium i stopy o wysokiej wytrzymałości, które są powszechnie stosowane w konstrukcji samolotów. Możliwość tworzenia czystych, wysokiej jakości spoin bez powodowania odkształceń materiału jest szczególnie ważna w produkcji elementów kadłuba, części silników i łopatek turbin. Spawanie laserowe ma minimalną strefę wpływu ciepła, co zapewnia zachowanie integralności strukturalnej materiału, co jest kluczowe w utrzymaniu standardów bezpieczeństwa w zastosowaniach lotniczych.

Przemysł elektroniczny opiera się na spawaniu laserowym w celu montażu małych, delikatnych komponentów wymagających wysokiej precyzji. Mikrospawanie laserowe jest stosowane do łączenia małych części, takich jak złącza, czujniki i płytki drukowane. Bezkontaktowa natura spawania laserowego jest szczególnie korzystna w produkcji elektroniki, ponieważ zapobiega uszkodzeniom delikatnych komponentów, które mogłyby wystąpić w przypadku tradycyjnych metod spawania. Ponadto spawanie laserowe umożliwia producentom pracę z bardzo cienkimi materiałami, takimi jak metalowe obudowy smartfonów, laptopów i innych urządzeń elektronicznych, bez uszczerbku dla konstrukcji lub funkcjonalności produktu.

Spawanie laserowe jest również szeroko stosowane w przemyśle urządzeń medycznych, gdzie potrzeba czystych, sterylnych i precyzyjnych procesów spawania jest najważniejsza. Urządzenia medyczne, takie jak rozruszniki serca, instrumenty chirurgiczne i implanty, wymagają wysokiej jakości spoin, aby zapewnić ich niezawodność i bezpieczeństwo. Nieinwazyjny i precyzyjny charakter spawania laserowego umożliwia łączenie małych, skomplikowanych części bez wprowadzania zanieczyszczeń lub narażania integralności materiału. Ponadto spawanie laserowe jest często stosowane w przypadku materiałów klasy medycznej, takich jak stal nierdzewna i tytan, co zapewnia, że urządzenia spełniają surowe standardy higieny i wydajności.

W sektorze energetycznym spawanie laserowe jest stosowane w produkcji komponentów do wytwarzania energii, wydobycia ropy naftowej i gazu oraz technologii energii odnawialnej. Wysokoprecyzyjne spawanie jest niezbędne do tworzenia mocnych, trwałych spoin w urządzeniach, takich jak turbiny, rurociągi i wymienniki ciepła, gdzie wydajność i trwałość mają kluczowe znaczenie. W sektorze energii odnawialnej spawanie laserowe jest stosowane w montażu paneli słonecznych i turbin wiatrowych, gdzie lekkie, odporne na korozję materiały muszą być łączone wydajnie. Możliwość spawania laserowego w przypadku materiałów o wysokiej wytrzymałości zapewnia, że te systemy energetyczne mogą wytrzymać trudne warunki środowiskowe, zachowując jednocześnie wydajność.

Wszechstronność i precyzja spawania laserowego sprawiają, że jest ono niezbędnym narzędziem w tych branżach. Wraz z postępem technologii spawanie laserowe pozostanie kluczowym rozwiązaniem dla producentów, którzy chcą poprawić jakość, wydajność i niezawodność swoich produktów. Zaawansowane systemy spawania laserowego AccTek Laser zostały zaprojektowane tak, aby sprostać zróżnicowanym potrzebom tych branż, zapewniając najwyższej jakości rezultaty i wydajność w szerokim zakresie zastosowań.

Spawanie laserowe jest wysoce wydajnym procesem, ale kilka kluczowych czynników decyduje o jego ogólnej wydajności i skuteczności. Optymalizacja tych czynników jest kluczowa dla uzyskania wysokiej jakości spoin i maksymalizacji wydajności produkcji. Poniżej przedstawiono główne czynniki wpływające na wydajność spawania laserowego:

Moc lasera jest jednym z najważniejszych czynników wpływających na wydajność procesu spawania. Większa moc lasera umożliwia głębsze wnikanie i szybsze spawanie, dzięki czemu nadaje się do grubszych materiałów i spoin o wysokiej wytrzymałości. Jednak nadmierna moc może prowadzić do przegrzania, powodując wady, takie jak odpryski lub nadmierne topienie. Aby uzyskać optymalną wydajność, moc lasera musi być starannie dopasowana do rodzaju materiału, grubości i pożądanej głębokości spoiny. Zrównoważenie poziomów mocy zapewnia mocne spoiny bez narażania integralności materiału lub powodowania zbędnego zużycia energii.

Prędkość, z jaką laser przesuwa się po materiale, znacząco wpływa na wydajność spawania. Większe prędkości spawania zmniejszają ilość wprowadzanego ciepła, co pomaga zminimalizować odkształcenia i uszkodzenia termiczne, szczególnie w przypadku materiałów wrażliwych na ciepło. Jednak jeśli prędkość spawania jest zbyt wysoka, materiał może nie mieć wystarczająco dużo czasu, aby wchłonąć wystarczającą ilość energii, co prowadzi do niekompletnych lub słabych spoin. Z drugiej strony, niższe prędkości mogą prowadzić do nadmiernego gromadzenia się ciepła i odkształcenia materiału. Znalezienie właściwej równowagi między prędkością a mocą ma kluczowe znaczenie dla uzyskania wysokiej jakości spoiny przy jednoczesnym zachowaniu wydajności.

Rozmiar ogniska odnosi się do średnicy wiązki laserowej w momencie jej kontaktu z materiałem. Mniejszy punkt ogniska koncentruje więcej energii na określonym obszarze, co skutkuje głębszą penetracją i bardziej precyzyjnym spawaniem. Jednak większy punkt ogniska rozprowadza energię na szerszym obszarze, zmniejszając penetrację, ale umożliwiając w niektórych przypadkach gładsze wykończenie powierzchni. Dostosowanie rozmiaru ogniska na podstawie materiału i zastosowania może poprawić dokładność i wydajność procesu spawania. Dokładne dostrojenie rozmiaru punktu jest szczególnie ważne w przypadku zastosowań mikrospawania, w których precyzja jest kluczowa.

Różne materiały reagują na spawanie laserowe w unikalny sposób. Metale takie jak stal nierdzewna, tytan i aluminium są powszechnie spawane za pomocą laserów, ale każdy materiał wymaga specyficznych regulacji pod względem mocy, prędkości i rozmiaru ogniska, aby uzyskać optymalne rezultaty. Ponadto grubość materiału odgrywa znaczącą rolę w określaniu wydajności spawania. Grubsze materiały wymagają większej mocy i wolniejszych prędkości spawania dla pełnej penetracji, podczas gdy cieńsze materiały korzystają z niższych ustawień mocy i większych prędkości, aby uniknąć przepalenia lub odkształcenia. Zrozumienie właściwości materiału zapewnia wydajne i wysokiej jakości spawanie.

Jakość wiązki odnosi się do tego, jak dobrze skupiona i spójna jest wiązka lasera, i ma bezpośredni wpływ na wydajność procesu spawania. Wysokiej jakości wiązka wytwarza bardziej skoncentrowaną energię wyjściową, co skutkuje głębszą penetracją i większą precyzją. Z drugiej strony, słaba jakość wiązki może prowadzić do niespójnych spoin, niższej wydajności transferu energii i obniżonej jakości spoin. Zapewnienie, że system laserowy utrzymuje optymalną jakość wiązki, może pomóc w uzyskaniu spójnych spoin, szczególnie w zastosowaniach wymagających wysokiej precyzji.

Dzięki starannej kontroli tych czynników producenci mogą znacznie poprawić wydajność procesów spawania laserowego. Osiągnięcie właściwej równowagi między mocą lasera, prędkością spawania, rozmiarem ogniska, właściwościami materiału i jakością wiązki prowadzi do mocnych, niezawodnych spoin z minimalną liczbą defektów. Zaawansowane systemy spawalnicze AccTek Laser są zaprojektowane tak, aby zapewnić elastyczność i precyzję potrzebną do optymalizacji tych czynników, zapewniając wysoką wydajność w szerokim zakresie zastosowań przemysłowych.

Podczas wdrażania technologii spawania laserowego, istotne jest uwzględnienie kilku czynników, aby zapewnić optymalną wydajność i wysokiej jakości rezultaty. Każde z nich wpływa na wydajność, koszt i ogólny sukces procesu spawania. Poniżej przedstawiono kluczowe czynniki do oceny:

Rodzaj spawanego materiału odgrywa kluczową rolę w określaniu parametrów procesu spawania laserowego. Metale takie jak stal nierdzewna, aluminium, tytan i stopy niklu są powszechnie spawane za pomocą laserów, ale każdy materiał wymaga określonych regulacji. Na przykład metale odblaskowe, takie jak miedź i aluminium, mogą wymagać większej mocy lasera lub specjalistycznych laserów, aby uzyskać odpowiednią absorpcję energii. Ponadto niektóre materiały mogą wymagać określonych długości fal lasera, aby zapewnić spójne spoiny. Zrozumienie właściwości materiału, w tym jego współczynnika odbicia, przewodności cieplnej i temperatury topnienia, może pomóc w wyborze prawidłowych ustawień lasera.

Konstrukcja spawanego połączenia ma znaczący wpływ na proces spawania laserowego. Prawidłowe ustawienie i przygotowanie połączenia zapewniają skuteczną absorpcję energii i mocne spoiny. Spawanie laserowe jest najskuteczniejsze, gdy jest stosowane w przypadku połączeń z minimalną szczeliną między częściami, ponieważ jest to proces bezkontaktowy, który wymaga precyzyjnego skupienia. Typowe projekty połączeń do spawania laserowego obejmują połączenia czołowe, zakładkowe i pachwinowe. Staranne rozważenie konfiguracji połączenia zapewnia optymalny transfer energii i minimalizuje ryzyko wystąpienia wad, takich jak porowatość lub niepełne zespolenie. Projekt połączenia powinien również uwzględniać dostępność, zapewniając, że wiązka lasera może dotrzeć do wszystkich obszarów połączenia.

Moc lasera jest krytycznym czynnikiem w określaniu głębokości i wytrzymałości spoiny. Lasery o większej mocy zapewniają głębszą penetrację i nadają się do spawania grubszych materiałów, podczas gdy ustawienia niższej mocy najlepiej sprawdzają się w przypadku cieńszych lub delikatniejszych materiałów. Ważne jest, aby wybrać odpowiedni poziom mocy w oparciu o grubość materiału i wymagany rodzaj spoiny. Niewystarczająca moc może skutkować słabymi lub niekompletnymi spoinami, podczas gdy nadmierna moc może powodować odkształcenia lub uszkodzenia materiału. Znalezienie właściwej równowagi zapewnia spójne rezultaty i maksymalizuje wydajność procesu spawania.

Podczas gdy spawanie laserowe oferuje liczne korzyści pod względem precyzji i szybkości, często wiąże się z wyższą początkową inwestycją w porównaniu z tradycyjnymi metodami spawania. Koszt systemu spawania laserowego zależy od takich czynników, jak typ lasera, moc wyjściowa i potrzeba dodatkowych funkcji, takich jak automatyzacja lub specjalistyczna optyka. Jednak długoterminowe korzyści — takie jak zwiększona prędkość produkcji, zmniejszone odpady materiałowe i niższe koszty pracy — często rekompensują wyższe początkowe wydatki. Ponadto zmniejszone zapotrzebowanie na obróbkę po spawaniu i możliwość automatyzacji procesu sprawiają, że spawanie laserowe jest opłacalnym rozwiązaniem w przypadku produkcji wielkoseryjnej.

Dzięki starannemu rozważeniu rodzaju materiału, konstrukcji złącza, wymagań dotyczących mocy i kosztów producenci mogą zoptymalizować proces spawania laserowego, aby uzyskać wysokiej jakości rezultaty w sposób wydajny. Zaawansowane systemy AccTek Laser są zaprojektowane tak, aby zapewnić elastyczność i precyzję, umożliwiając użytkownikom dostosowanie operacji spawania do konkretnych potrzeb ich projektów przy jednoczesnym zachowaniu rozsądnych kosztów.

Chociaż spawanie laserowe jest znane ze swojej precyzji i wysokiej jakości wyników, jak każdy proces spawania, nie jest odporne na potencjalne wady. Wady te mogą powstać z powodu niewłaściwych parametrów, nieodpowiednich materiałów lub czynników środowiskowych. Zrozumienie typowych wad pomaga producentom optymalizować procesy i unikać problemów z jakością. Oto niektóre z najczęstszych wad związanych ze spawaniem laserowym:

Porowatość występuje, gdy pęcherzyki gazu zostają uwięzione w spoinie podczas jej krzepnięcia. Ta wada osłabia spoinę i może prowadzić do awarii pod wpływem naprężeń. W spawaniu laserowym porowatość często powstaje w wyniku zanieczyszczenia powierzchni materiału, niewłaściwego przepływu gazu osłonowego lub nadmiernego dopływu ciepła. Aby zapobiec porowatości, ważne jest, aby upewnić się, że materiał jest czysty, używane są właściwe gazy osłonowe, a ustawienia lasera są zoptymalizowane.

Pęknięcia mogą rozwinąć się w spoinie podczas lub po procesie spawania laserowego, szczególnie w zastosowaniach o wysokim naprężeniu. Pękanie jest zwykle spowodowane szybkim chłodzeniem, wysokimi naprężeniami wewnętrznymi lub niezgodnością materiałów poddawanych spawaniu. W niektórych przypadkach materiały podatne na utwardzanie lub kruchość, takie jak niektóre stopy aluminium lub stali, są bardziej podatne na pękanie. Podgrzanie materiałów, zastosowanie odpowiedniej konstrukcji złącza i dostosowanie parametrów lasera może pomóc złagodzić tę wadę.

Podcięcie występuje, gdy nadmiar materiału jest topiony z dala od spoiny, co powoduje powstanie rowka wzdłuż krawędzi spoiny. Ta wada zmniejsza wytrzymałość spoiny i może wpłynąć na ogólną integralność strukturalną elementu. Podcięcie jest często spowodowane dużą mocą lasera lub nieprawidłową prędkością spawania. Kontrola mocy wyjściowej i optymalizacja prędkości spawania mogą zmniejszyć ryzyko podcięcia.

Niepełne zespolenie występuje, gdy laser nie jest w stanie całkowicie stopić materiałów w miejscu połączenia, co prowadzi do słabego połączenia między częściami. Ta wada jest powszechnie spowodowana niewystarczającą mocą lasera, nieprawidłowym ustawieniem wiązki laserowej lub dużą prędkością spawania. Niepełne zespolenie może być szczególnie problematyczne w zastosowaniach wymagających spoin o wysokiej wytrzymałości. Aby uniknąć tego problemu, ważne jest, aby ostrożnie ustawić wiązkę laserową i upewnić się, że zastosowano odpowiednią moc i prędkość spawania.

Odpryski to małe krople stopionego materiału wyrzucane z jeziorka spawalniczego podczas procesu spawania. Materiał ten może przywierać do powierzchni przedmiotu obrabianego, tworząc niedoskonałości, które mogą wymagać czyszczenia lub wykończenia po spawaniu. Odpryski są zazwyczaj spowodowane nadmiernym dopływem ciepła, dużą prędkością spawania lub niewystarczającą ilością gazu osłonowego. Aby zminimalizować odpryski, ważne jest dokładne dostrojenie parametrów lasera i zapewnienie prawidłowego przepływu gazu.

W spawaniu laserowym niestabilność otworu klucza może wystąpić, gdy laser tworzy niestabilną wnękę w stopionym materiale, powodując wahania w jeziorku spawalniczym. Ta niestabilność może prowadzić do nierównych spoin, porowatości lub innych wad. Niestabilność otworu klucza jest często spowodowana dużą mocą lasera lub niewłaściwym skupieniem wiązki laserowej. Zapewnienie stabilnego otworu klucza wymaga optymalizacji parametrów lasera, takich jak moc, skupienie i prędkość.

Przepalenie występuje, gdy laser całkowicie przenika przez materiał, tworząc otwór lub rozrzedzając materiał poza dopuszczalne granice. Ta wada jest zwykle wynikiem nadmiernej mocy lasera, niskiej prędkości spawania lub użycia lasera, który jest zbyt intensywny w stosunku do grubości materiału. Zmniejszenie mocy lub zwiększenie prędkości spawania może zapobiec przepaleniu, szczególnie w przypadku cienkich materiałów.

Dzięki zrozumieniu i rozwiązaniu tych defektów producenci mogą dostroić swoje procesy spawania laserowego, aby uzyskać spójne, wysokiej jakości rezultaty. Zaawansowane systemy spawania laserowego AccTek Laser zostały zaprojektowane z precyzyjnymi funkcjami sterowania, które pomagają zmniejszyć występowanie tych defektów, zapewniając mocne, niezawodne spoiny w różnych materiałach i zastosowaniach.

Bezpieczeństwo jest najważniejsze podczas pracy z systemami spawania laserowego, ponieważ wysokoenergetyczna wiązka laserowa może stwarzać znaczne ryzyko dla operatorów, jeśli nie zostaną podjęte odpowiednie środki ostrożności. W środowiskach spawania laserowego zintegrowano kilka środków bezpieczeństwa, aby chronić pracowników i utrzymać bezpieczne miejsce pracy. Poniżej przedstawiono kluczowe elementy zapewniające bezpieczeństwo podczas spawania laserowego:

Obudowy laserowe są zaprojektowane tak, aby ograniczać wiązkę laserową i zapobiegać przypadkowemu narażeniu operatorów lub osób postronnych. Obudowy te tworzą kontrolowane środowisko wokół obszaru spawania, zapewniając, że wiązka laserowa pozostaje w wyznaczonym miejscu pracy. Ściany obudowy są zazwyczaj wykonane z materiałów, które mogą pochłaniać lub odbijać energię lasera, zapobiegając jej ucieczce. Niektóre systemy wykorzystują również automatyczne drzwi lub żaluzje, które zamykają się, gdy laser jest włączony, zapewniając, że proces spawania pozostaje całkowicie zamknięty. Obudowy są szczególnie ważne w przypadku systemów spawania laserowego o dużej mocy, w których nawet krótka ekspozycja na wiązkę laserową może spowodować poważne szkody.

Pomimo obecności obudów, operatorzy często muszą nosić okulary ochronne przeznaczone specjalnie do laserów. Spawanie laserowe emituje silne wiązki światła, które mogą poważnie uszkodzić oczy, nawet w wyniku pośredniej ekspozycji. Okulary ochronne są zaprojektowane tak, aby blokować lub filtrować szkodliwe długości fal światła, w zależności od rodzaju używanego lasera. Okulary są klasyfikowane według gęstości optycznej, która mierzy, jak skutecznie blokują promieniowanie laserowe. Noszenie prawidłowych okularów ochronnych jest niezbędne w zapobieganiu urazom oczu i jest standardowym wymogiem bezpieczeństwa we wszystkich operacjach spawania laserowego.

Spawanie laserowe może wytwarzać opary, dym i inne zanieczyszczenia powietrza, które mogą być niebezpieczne dla zdrowia pracowników. Proces spawania metali może spowodować odparowanie materiału, uwalniając potencjalnie szkodliwe cząsteczki do powietrza. Aby złagodzić te ryzyka, należy zastosować odpowiednie systemy wentylacyjne, aby usuwać opary i cząstki stałe z obszaru roboczego. Niektóre systemy obejmują wbudowane układy wydechowe lub wyciągi oparów, które wychwytują i filtrują powietrze, zapewniając operatorom bezpieczne środowisko do oddychania. Zapewnienie odpowiedniej wentylacji nie tylko chroni pracowników, ale także zapobiega zanieczyszczeniu miejsca pracy i wrażliwego sprzętu.

Systemy spawania laserowego są wyposażone w blokady i mechanizmy zatrzymania awaryjnego w celu zwiększenia bezpieczeństwa. Blokady są zaprojektowane tak, aby automatycznie wyłączać laser, jeśli jakakolwiek funkcja bezpieczeństwa zostanie naruszona, na przykład jeśli obudowa zostanie otwarta podczas pracy. Zapobiega to przypadkowemu narażeniu na wiązkę lasera i zapewnia, że system pozostaje bezpieczny w nieoczekiwanych sytuacjach. Przyciski zatrzymania awaryjnego umożliwiają operatorom szybkie zatrzymanie procesu spawania laserowego w przypadku awarii. Te zatrzymania są umieszczone w zasięgu ręki i natychmiast wyłączają laser i wszelkie powiązane urządzenia, chroniąc operatorów przed potencjalnymi zagrożeniami.

Te systemy bezpieczeństwa gwarantują, że operacje spawania laserowego odbywają się w kontrolowanym i bezpiecznym środowisku, co zmniejsza ryzyko wypadków i obrażeń.

Spawanie laserowe to wysoce wydajna i precyzyjna metoda łączenia materiałów, w szczególności metali, wykorzystująca skupioną wiązkę lasera do tworzenia mocnego, czystego spoiny. Jest szeroko stosowana w takich branżach jak motoryzacja, lotnictwo, elektronika, urządzenia medyczne i energetyka ze względu na szybkość, dokładność i zdolność do wytwarzania minimalnych stref wpływu ciepła. Spawanie laserowe oferuje liczne zalety, w tym doskonałą kontrolę, zmniejszone odkształcenia materiału i duże prędkości spawania. Wiąże się jednak również z wyzwaniami, takimi jak wysokie początkowe nakłady inwestycyjne, ograniczenia materiałowe i konieczność precyzyjnego ustawienia. W zależności od zastosowania spawanie laserowe można wykonywać z drutem wypełniającym lub bez niego, a do ochrony obszaru spoiny stosuje się powszechnie stosowane gazy. Pomimo potencjalnych wad, takich jak porowatość i pęknięcia, optymalizacja parametrów spawania może złagodzić te problemy.

W AccTek Laser specjalizujemy się w dostarczaniu wysokiej jakości rozwiązań laserowych dla różnych branż. Niezależnie od tego, czy potrzebujesz spawania laserowego, cięcia, czyszczenia czy znakowania, nasze zaawansowane systemy laserowe są zaprojektowane tak, aby spełniać potrzeby Twojej firmy z precyzją i wydajnością. Nasze maszyny do spawania laserowego oferują doskonałą wydajność w szerokim zakresie materiałów, od cienkich metali po grube komponenty przemysłowe. Dzięki konfigurowalnym opcjom, w tym zautomatyzowanym systemom i kompatybilności z różnymi materiałami i gazami, zapewniamy spełnienie Twoich specyficznych wymagań produkcyjnych.

AccTek Laser zobowiązuje się do dostarczania kompleksowego wsparcia, od wstępnej konsultacji po serwis posprzedażowy. Nasz zespół ekspertów jest gotowy, aby poprowadzić Cię przez proces wyboru odpowiedniego systemu spawania laserowego do Twojej aplikacji, pomagając Ci zmaksymalizować produktywność i jakość. Skontaktuj się z AccTek Laser już dziś, aby dowiedzieć się więcej o tym, w jaki sposób nasze rozwiązania laserowe mogą zwiększyć Twoje możliwości produkcyjne i napędzać rozwój Twojej firmy.